一种钻井井下变径扶正稳定器

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及一种钻井井下变径扶正稳定器,属石油钻井井下工具技术领域。

背景技术

在钻井过程中,为控制井眼轨迹和防止井斜,通常是在钻柱上安装稳定器,传统的稳定器因结构固定,其往往受到地层条件、施工工艺等影响,在地面难以控制和改变其工作特性,需频繁更换稳定器,而更换稳定器必须停钻、通过起下钻来实现。频繁的停钻、起下钻不但影响钻井时效、延长钻井周期,而且起下钻过程易造成起钻遇卡、下钻遇阻和“拔活塞”等现象,甚至会发生井塌、井喷等事故,使井眼报废,造成巨大经济损失。目前为减少或者避免上述事故的发生,更好地解决钻进过程中的井眼轨迹控制问题,通常使用可变径稳定器或旋转导向钻井工具。 目前国内外广泛研制和使用的可变径稳定器从结构形式上主要有机液式和机电液一体式,机液式可变径稳定器按结构形式主要分为排量控制式、钻压控制式、重力信号控制式、反压差信号控制式以及泥浆泵开停泵时间控制式等。机电液--体式的可变径稳定器主要有电控可变径稳定器和井下闭环自控可变径稳定器,但因该可变径稳定器结构复杂、制造成本高、较纯机械结构而言可靠性不高等缺点而未推广应用,因此,有必要对其进行改进。

发明内容

本发明目的在于:提供一种结构简单、实用性好,可靠性高,在水平钻井过程中能准确地控制井眼的井斜角,从而提高机械钻速,以解决现有工具需要进行多次反复操作,且调整的精度存在误差问题的钻井井下变径扶正稳定器。

本发明目的技术方案是:

一种钻井井下变径扶正稳定器,它由外筒、变径活塞和节流套筒构成,其特征在于:外筒内活动安装有节流套筒,外筒上通过安装通孔装有变径活塞,节流套筒上装有油阀和蓄能器,油阀分别与蓄能器和变径活塞连通。

所述的外筒为变径体,外筒的大径段圆周上呈120度均布有安装通孔,安装通孔内通过活塞复位弹簧和活塞隔板装有变径活塞。

所述的变径活塞呈 “⊥”字形,所述的安装通孔呈径向设置,所述的活塞隔板固定安装在安装通孔内,活塞隔板上设置有连通孔。

所述的外筒中心孔为阶梯孔,大径段的阶梯孔内壁上呈120度均布有外筒限位槽,外筒一端的端口内螺纹安装有限位环,以对节流套筒进行轴向限位。

所述的节流套筒一端端头设置有外凸缘,外凸缘的圆周上对应外筒限位槽设置有套筒限位键,节流套筒通过套筒限位键与筒限位槽的配合与外筒轴向滑动连接。

所述的外凸缘内侧的端面圆周上呈60度均布有挤压杆,挤压杆端头的节流套筒圆周上呈120度均布有蓄能器限位键。

所述的蓄能器限位键呈长条状,蓄能器限位键上间隔设置有左闸板卡槽和右闸板卡槽。

所述的蓄能器由蓄能器壳体、隔板、内压板和端盖构成;蓄能器壳体为空心环状体,蓄能器壳体一端设置有底板,蓄能器壳体另一端螺纹安装有端盖,蓄能器壳体内安装有隔板,隔板一侧的蓄能器壳体内设置有隔板安装形成的油腔,隔板另一侧的蓄能器壳体内通过蓄能器弹簧装有内压板。

所述的底板上设置有出油口,所述的端盖圆周上对应挤压杆设置有挤压孔,节流套筒通过挤压杆和挤压孔的配合与蓄能器插入连接。

所述的蓄能器壳体和端盖的中心孔内壁上对应蓄能器限位键设置有蓄能器卡槽,蓄能器通过蓄能器限位键和蓄能器卡槽的配合与节流套筒连接。

所述的油阀由装配件、闸板复位弹簧和闸板构成;装配件为环状体,装配件的圆周上呈120度均布有安装槽,安装槽内通过闸板复位弹簧装有闸板。

所述的闸板为 “T”字形,安装槽底部设置有延伸孔,闸板的底端通过延伸孔延伸至装配件的中心孔内,延伸至中心孔内的闸板与左闸板卡槽和右闸板卡槽间歇滑动连接。所述的闸板上设置有过油孔。

所述的安装槽之间的装配件圆周上设置有油阀限位槽,对应油阀限位槽的外筒内壁圆周上轴向设置有外筒限位键,油阀通过油阀限位槽与外筒限位键的配合与外筒固定连接。

所述的油阀两侧分别设置有油阀连通口,油阀通过闸板与油阀连通口间歇连通,其中一侧的油阀连通口与出油口连通,另一侧的油阀连通口与活塞隔板上设置的连通孔连通。

本发明目的有益效果在于:

该钻井井下变径扶正稳定器结构简单、实用性好,可靠性高,工作过程中通过变径活塞的径向伸出实现该扶正稳定器在井眼中的居中,解决了现有钻井过程中为控制井眼轨迹和防止井斜所使用的传统稳定器因结构固定,其往往受到地层条件、施工工艺等影响,在地面难以控制和改变其工作特性和可变径稳定器结构复杂、制造成本高、可靠性底、以及现有工具需要进行多次反复操作,且调整的精度存在误差的问题,该扶正稳定器可广泛用于大位移井、定向井和直井的钻井施工中,可有效提高功效和钻井工具整体的稳定性;具有积极的推广意义。

附图说明

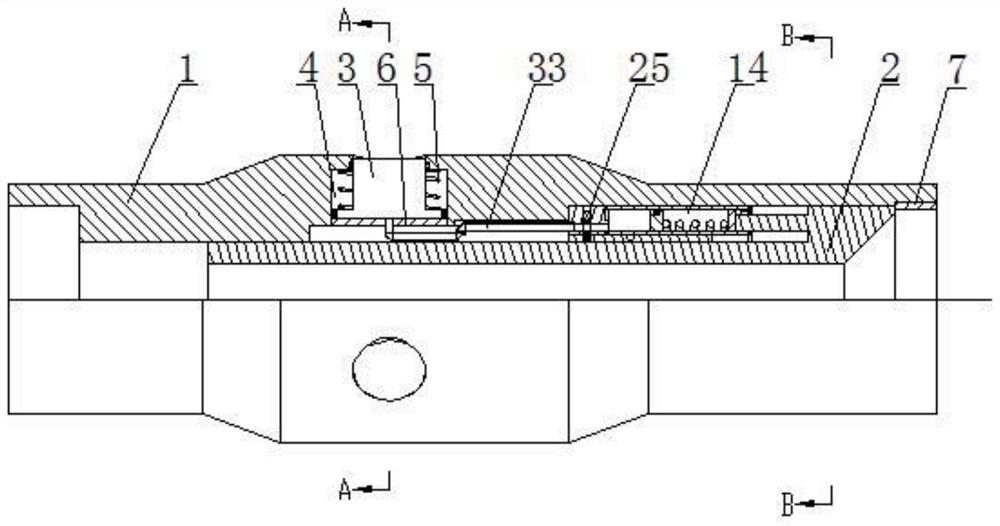

图1为本发明的结构示意图;

图2为图1中的A—A向截面结构示意图;

图3为图1中的B—B向截面结构示意图;

图4为本发明的节流套筒剖视的结构示意图;

图5为本发明的节流套筒的立体结构示意图;

图6为本发明的蓄能器的剖视结构示意图;

图7为本发明的蓄能器的立体结构示意图;

图8为本发明的油阀的剖视结构示意图;

图9为本发明的油阀的立体结构示意图;

图10为油阀的闸板的立体结构示意图;

图11为本发明的工作初始状态示意图;

图12为本发明的变径活塞伸出状态示意图。

图中:1、外筒,2、节流套筒,3、变径活塞,4、安装通孔,5、活塞复位弹簧,6、活塞隔板,7、限位环,8、外凸缘,9、外筒限位槽,10、套筒限位键,11、挤压杆,12、蓄能器限位键,13、左闸板卡槽,14、蓄能器,15、蓄能器壳体,16、隔板,17、内压板,18、端盖,19、底板,20、蓄能器油腔,21、蓄能器弹簧,22、出油口,23、挤压孔,24、蓄能器卡槽,25、油阀,26、装配件,27、闸板复位弹簧,28、闸板,29、安装槽, 30、过油孔,31、油阀连通口,32、油阀限位槽,33、油管,34、限位键滑槽,35、右闸板卡槽。

具体实施方式

该钻井井下变径扶正稳定器由外筒1、变径活塞3和节流套筒2构成,外筒1为变径体,外筒1的大径段圆周上呈120度均布有安装通孔4,安装通孔4在外筒1的大径段圆周上呈径向设置,安装通孔内通过活塞复位弹簧5和活塞隔板6装有变径活塞3。变径活塞3呈 “⊥”字形,变径活塞3与安装通孔4内壁滑动密封连接,活塞隔板6固定安装在安装通孔4的下端口内,活塞隔板6与变径活塞3之间设置有活塞油腔,活塞隔板6上设置有连通孔,连通孔与活塞油腔连通。

外筒1的中心孔为阶梯孔,外筒1内安装有节流套筒2,节流套筒2与外筒1滑动密封连接,外筒1一端的端口内螺纹安装有限位环7,以对节流套筒2进行轴向限位。外筒1的中心孔为阶梯孔,中心孔的大径段内壁上呈120度均布有外筒限位槽9。节流套筒2为管状体,节流套筒2一端端头设置有外凸缘8,外凸缘8的圆周上对应外筒限位槽9设置有套筒限位键10,节流套筒2通过套筒限位键10与外筒限位槽9的配合与外筒1轴向滑动连接,以在工作中限定节流套筒2的周向转动。外凸缘8内侧的端面圆周上呈60度均布有挤压杆11,挤压杆11端头的节流套筒2圆周上呈120度均布有蓄能器限位键12。蓄能器限位键12呈长条状,蓄能器限位键12上间隔设置有左闸板卡槽13和右闸板卡槽35。左闸板卡槽13和右闸板卡槽35的截面呈弧形。

节流套筒2上通过蓄能器限位键12 装有蓄能器14,蓄能器14由蓄能器壳体15、隔板16、内压板17和端盖18构成;蓄能器壳体15为空心环状体,蓄能器壳体15一端设置有底板19,底板19上设置有出油口22,蓄能器壳体15另一端螺纹安装有端盖18,端盖18圆周上对应挤压杆11设置有挤压孔23。蓄能器壳体15内活动安装有隔板16,隔板16与蓄能器壳体15滑动密封连接;隔板16一侧的蓄能器壳体15内设置有隔板16安装形成的蓄能器油腔20,蓄能器油腔20内灌装有液压油;隔板16另一侧的蓄能器壳体15内通过蓄能器弹簧21活动装有内压板17。蓄能器弹簧21分别与隔板16和内压板17接触连接。节流套筒2通过挤压杆11插入至挤压孔23与内压板17接触连接。蓄能器壳体15和端盖18的中心孔内壁上对应蓄能器限位键12设置有蓄能器卡槽24,蓄能器14通过蓄能器限位键12和蓄能器卡槽24的配合与节流套筒2滑动连接。蓄能器通过蓄能器壳体15与外筒1内壁 固定连接。

蓄能器14一侧的节流套筒2上装有油阀25,油阀25由装配件26、闸板复位弹簧27和闸板28构成;装配件26为环状体,装配件16的圆周上呈120度均布有安装槽29,对应安装槽29的装配件26两侧端面上分别设置有油阀连通口31,其中,一侧的油阀连通口31与出油口22连通,另一侧的油阀连通口31通过油管33与活塞隔板6上设置的连通孔连通。

安装槽29内通过闸板复位弹簧27装有闸板28。闸板28为 “T”字形,闸板28上设置有过油孔30。闸板28通过过油孔30与油阀连通口31间歇连通。安装槽29底部设置有延伸孔,闸板28的底端通过延伸孔延伸至装配件26的中心孔内;对应安装槽29的装配件26中心孔内壁上设置有限位键滑槽34,油阀25通过限位键滑槽34和蓄能器限位键12的配合与节流套筒2滑动连接,延伸至中心孔内的闸板28的底端与闸板卡槽13活动间歇连接。

安装槽29之间的装配件26圆周上设置有油阀限位槽32,对应油阀限位槽32的外筒1内壁圆周上轴向设置有外筒限位键(图中未示),油阀25通过油阀限位槽32和外筒限位键的配合与外筒1固定连接,以在工作时防止油阀25周向转动(参见附图1—10)。

该钻井井下变径扶正稳定器的油阀25通过蓄能器14和外筒1的中心孔的变径台肩实现在外筒1内的轴向定位,工作时,该扶正稳定器装配在临近钻头的工具管串上;水平钻井工作过程中,当需要该变径扶正稳定器对工具管串进行扶正居中时,首先对钻井液进行增压,由于节流套筒2的端口为“漏斗形”,钻井液经节流套筒2时,钻井液会对节流套筒2产生一个向左的压力,在压力的作用下,节流套筒2向左移动,节流套筒2通过挤压杆11接触挤压蓄能器14的内压板17(挤压杆11始终保持与蓄能器14的插入连接状态),由此推动内压板17向左移动。

内压板17向左移动的过程中首先挤压蓄能器弹簧21,以使蓄能器弹簧21压缩蓄能,蓄能器弹簧21被挤压的初始阶段,隔板16在蓄能器油腔20内液压油的作用下不动,其只能配合内压板17挤压蓄能器弹簧21。节流套筒2通过挤压杆11挤压内压板17的同时,节流套筒2上的蓄能器限位键12相对蓄能器14和油阀25滑动;初始状态下,由出油口22、油阀连通口31、过油孔30、油管33与和活塞隔板6上设置的连通孔构成的油道呈关闭状态,油阀25的闸板28的底端位于左闸板卡槽13左侧的蓄能器限位键12顶部平面上,闸板28在闸板复位弹簧27的作用下保持一个向下的运动趋势(参见附图11);随着节流套筒2的向左移动;闸板28的底端滑落于左闸板卡槽13内,此时,在闸板复位弹簧27的作用下,闸板28的底端下行与左闸板卡槽13的底部接触,并沿左闸板卡槽13的底部继续滑动,这一过程中;闸板28的过油孔30与油阀连通口31由于吻合形成连通,由出油口22、油阀连通口31、过油孔30、油管33与和活塞隔板6上设置的连通孔构成的油道呈导通状态,油道导通后,蓄能器油腔20内的液压油对隔板16的作用力消失,蓄能器弹簧21开始释能,同时配合挤压杆11的挤压力从而推动隔板16向左滑动,隔板16向左滑动过程中,挤压蓄能器油腔20内的液压油进入活塞隔板6与变径活塞3之间的活塞油腔内并汇集,实现液压油在活塞油腔的预填充。

液压油在活塞油腔的预填充完成的同时,闸板28底端在左闸板卡槽13内的滑动行程也逐步完成,随着节流套筒2的向左继续移动;左闸板卡槽13的弧形部位对闸板28的底端形成顶升挤压,并同时对闸板复位弹簧27形成压缩蓄能,随着节流套筒2的向左移动,闸板28的底端由左闸板卡槽13内退出,并位于左闸板卡槽13与右闸板卡槽35之间的蓄能器限位键12顶部平面上,此时,闸板28的过油孔30与油阀连通口31形成错位,由出油口22、油阀连通口31、过油孔30、油管33与和活塞隔板6上设置的连通孔构成的油道呈关闭状态,油道关闭后,由于液体的不可压缩性,此时的隔板16在蓄能器油腔20内液压油的作用下不动,其只能配合内压板17再次挤压蓄能器弹簧21使其蓄能,节流套筒2通过挤压杆11挤压内压板17,节流套筒2上的蓄能器限位键12相对蓄能器14和油阀25继续滑动;当蓄能器弹簧21被压缩蓄能至止点的同时,位于左闸板卡槽13与右闸板卡槽35之间的蓄能器限位键12顶部平面上的闸板28,随着节流套筒2的向左移动;闸板28的底端滑落于右闸板卡槽35内,此时,在闸板复位弹簧27的作用下,闸板28的底端下行与右闸板卡槽35的底部接触,并沿右闸板卡槽35底部平面继续滑动,这一过程中;闸板28的过油孔30与油阀连通口31由于吻合形成连通,由出油口22、油阀连通口31、过油孔30、油管33与和活塞隔板6上设置的连通孔构成的油道再次呈导通状态,油道导通后,蓄能器油腔20内的液压油对隔板16的作用力消失,蓄能器弹簧21开始释能,同时配合挤压杆11的挤压力从而推动隔板16向左滑动,隔板16向左滑动过程中,挤压蓄能器油腔20内的液压油进入活塞隔板6与变径活塞3之间的活塞油腔内,由此逐步推动变径活塞3在挤压活塞复位弹簧5的同时径向伸出。继续对钻井液进行增压,在压力的作用下,节流套筒2继续向左移动,随着节流套筒2继续向左移动,右闸板卡槽35的弧形部位对闸板28的底端形成顶升挤压,并同时对闸板复位弹簧27形成压缩蓄能,随着节流套筒2的向左移动,闸板28的底端由右闸板卡槽35内退出,并位于右闸板卡槽35右侧的蓄能器限位键12顶部平面上,此时,闸板28的过油孔30与油阀连通口31形成错位,由出油口22、油阀连通口31、过油孔30、油管33与和活塞隔板6上设置的连通孔构成的油道再次呈关闭状态,保持对钻井液的压力不变,从而使变径活塞3径向伸出的状态得以保持,实现对工具管串进行扶正居中。

该扶正稳定器通过减小钻井液的压力或流量,可使变径活塞3回缩,该扶正稳定器回复至初始状态,具体为,减小钻井液的压力或流量,此时活塞复位弹簧5的释能力、以及蓄能器弹簧21的释能力分别大于钻井液的压力或流量,减小钻井液的压力或流量后,蓄能器弹簧21首先复位,从而推动内压板17复位,内压板17复位的同时推动节流套筒2右移复位,节流套筒2右移复位过程中,蓄能器弹簧21作用至隔板16的压力逐步减小,蓄能器油腔20内的液压油压力相应减小,节流套筒2上的蓄能器限位键12相对蓄能器14和油阀25向右滑动;随着节流套筒2的向右移动;闸板28的底端滑落于右闸板卡槽35内,此时,在闸板复位弹簧27的作用下,闸板28的底端下行与右闸板卡槽35的底部接触,并沿右闸板卡槽35底部平面向左滑动,这一过程中;闸板28的过油孔30与油阀连通口31由于吻合形成连通,由出油口22、油阀连通口31、过油孔30、油管33与和活塞隔板6上设置的连通孔构成的油道呈导通状态,油道导通后,在活塞复位弹簧5的作用下变径活塞3回缩,变径活塞3回缩过程中压迫活塞油腔内的液压油回流;液压油回流的同时,右闸板卡槽35左侧的弧形部位对闸板28的底端形成顶升挤压,随着节流套筒2的向右移动,闸板28的底端由右闸板卡槽35内退出,并位于右闸板卡槽35与左闸板卡槽13之间的蓄能器限位键12顶部平面上,此时,闸板28的过油孔30与油阀连通口31形成错位,由出油口22、油阀连通口31、过油孔30、油管33与和活塞隔板6上设置的连通孔构成的油道呈关闭状态。

在蓄能器弹簧21作用下,节流套筒2继续右移复位,随着节流套筒2的右移复位,闸板28的底端滑落于左闸板卡槽13内,此时,在闸板复位弹簧27的作用下,闸板28的底端下行与左闸板卡槽13的底部接触,并沿左闸板卡槽13底部平面向左滑动,这一过程中;闸板28的过油孔30与油阀连通口31由于吻合形成连通油道呈导通状态,油道导通后,在活塞复位弹簧5的作用下变径活塞3继续回缩,变径活塞3回缩过程中压迫活塞油腔内的液压油继续回流;液压油回流的同时,节流套筒2继续向右移动,闸板28的底端由右闸板卡槽35内退出,从而回复初始状态。

该扶正稳定器结构简单、实用性好,可靠性高,通过右闸板卡槽35和左闸板卡槽13,可在挤压变径活塞3径向伸出两次挤压蓄能器弹簧21的过程中,能对蓄能器弹簧21提供一次释能的机会,从而有效提高了节流套筒2的有效挤压行程;进而简化了该稳定器结构及操作;解决了现有变径稳定器结构复杂、制造成本高、可靠性底;以及现有工具需要进行多次反复操作,且调整的精度存在误差的问题,该扶正稳定器可广泛用于大位移井、定向井和直井的钻井施工中,可有效提高功效和钻井工具整体的稳定性;具有积极的推广意义。

- 一种钻井井下变径扶正稳定器

- 一种钻井遥控可变径稳定器