一种显示屏加工工艺

文献发布时间:2023-06-19 11:50:46

技术领域

本申请属于液晶显示屏加工设备的领域,尤其是涉及一种显示屏加工工艺。

背景技术

目前液晶显示装置(LCD,LiquidCrystalDisplay)具有机身薄、省电、无辐射等众多优点,得到了广泛的应用。现有市场上的液晶显示装置大部分为背光型液晶显示装置,其包括背光源及液晶模组(backlightmodule)。

在液晶显示装置的装配过程中,背光源以及液晶模组的上下表面均会使用保护膜,以减少背光源和液晶模组在运输过程中出现刮伤的现象。

针对上述中的相关技术,在将液晶模组安装在背光源上的时候,需要将液晶模组和背光源两者需要贴合的表面的模组给撕掉,通过人工的方式进行撕膜作业较为麻烦,降低了液晶显示装置的装配效率。

发明内容

为了方便对背光源和液晶模组进行撕膜作业,以提高产品的生产效率,本申请提供一种显示屏加工工艺。

本申请提供的一种显示屏加工工艺采用如下的技术方案:

一种显示屏加工工艺,包括以下步骤:

S1a、将背光源运输到第一撕膜装置上,以对背光源表面的保护膜进行撕除作业;

S1b、将液晶模组的位置进行定位;

S2、定位完成后的液晶模组再运输到第二撕膜装置上,以对液晶模组表面的保护膜进行撕除;

S3、分别将液晶模组和背光源运输到CCD检测系统进行定位;

S4、然后将液晶模组贴合于背光源表面;

S5、将液晶模组压紧于背光源表面;

S6、将组装好的产品进行自动光学检测,以判断背光源和液晶模组贴合位置是否准确。

通过采用上述技术方案,通过第一撕膜装置对背光源表面的保护膜进行撕除,通过第二撕膜装置对液晶模组表面的保护膜进行撕除,然后将保护膜被撕除后的背光源和液晶显示的表面贴合压紧,也就是说背光源和液晶模组被固定在一起形成液晶显示装置,明显的,第一撕膜装置和第二撕膜装置在同一台设备中且能够同时运行,换言之,背光源和液晶模组表面的撕膜作业是同时进行的,能有效的提高产品的生产效率;另一方面,通过机械结构对背光源和液晶模组上的保护膜进行撕除,减少了人工操作,有效的提高了设备的自动化程度。

优选的,步骤S2中所述第二撕膜装置包括安装于机台上端的第一撕膜机构,以及运输机构,所述第一撕膜机构包括安装于机台上端的安装杆、能够可拆卸安装在所述安装杆上端面且能够抵触液晶模组下表面上的保护膜的粘性件,所述粘性件上表面具有粘性,所述运输机构位于所述粘性件的上方。

通过采用上述技术方案,通过将液晶模组沿一个方向移动,当液晶模组经过粘性件正上方时,粘性件上表面具有粘性,使得粘性件会先粘附于保护膜的下表面,液晶模组继续朝一个方向移动,这意味着保护膜将被迫从液晶模组上被撕下,简单易操作,通过这种机械式撕膜方式,能有效减少人工操作,提高撕膜效率;另一方面,在运输液晶模组的过程中,实现撕膜,提高了该撕膜装置的适用性。

优选的,所述安装杆的横截面为圆形,且所述安装杆转动连接于机台,所述粘性件缠绕设置于所述安装杆周侧壁。

通过采用上述技术方案,由于液晶模组在运输过程中,会与粘性件产生摩擦,而粘性件只要将保护膜的一个角撕开就能实现整个保护膜的撕除,所以通过安装杆能够转动连接于机台,减少液晶模组在运输过程中受到的摩擦力。

优选的,所述第二撕膜装置还包括夹持机构,所述夹持机构包括第一夹持块和第二夹持块,以及驱使第一夹持块与所述第二夹持块之间间距产生变化的夹持驱动件,所述第一夹持块与所述第二夹持块之间形成供所述安装杆升降的夹持区域,所述第一撕膜机构还包括安装于机台上端且用于驱使所述安装杆升降的升降气缸。

通过采用上述技术方案,在撕膜情形中,先通过升降气缸将安装杆位置升高,使得安装杆上的粘性件能够抵触到保护膜,当粘性件粘附上保护膜后,通过升降气缸将安装杆朝下运动,带动保护膜和液晶模组的分离,同时当安装杆最上端低于第一夹持块的位置后,通过夹持驱动件驱使第一夹持块和第二夹持块相互靠拢,直到实现夹持住保护膜与液晶模组分离的一部分,进而确保保护膜能够与液晶模组分离,避免出现粘性件在多次使用后粘力不够而导致不能将保护膜与液晶模组分离的情况出现。

优选的,所述第二撕膜装置还包括安装于机台上端的带膜机构,所述带膜机构包括安装于机台上端的旋转气缸,所述旋转气缸输出轴上安装有旋转板,所述夹持驱动件包括安装于所述旋转板上的夹持气缸,所述第一夹持块固定于所述旋转板上,所述第二夹持块固定于所述夹持气缸的活塞杆上。

通过采用上述技术方案,旋转气缸驱使旋转板转动,带动夹持气缸发生转动,进而当第一夹持块和第二夹持块一起将保护膜夹住后,可以给保护膜一个向下的力,这意味着,能主动将保护膜与液晶模组分离,进而减少运输机构受到的阻力。

优选的,所述第二撕膜装置还包括设置有第一丝杆滑台,所述旋转气缸安装于所述第一丝杆滑台中的滑台上端,机台上设置有供保护膜掉落的收集区域。

通过采用上述技术方案,第一丝杆滑台能实现将撕掉的保护膜运输到第一丝杆滑台的一端,然后驱使第一夹持块与第二夹持块相互远离,使得保护膜掉落在收集区域,方便后期对撕掉的保护膜的收集和清理。

优选的,步骤S1a中所述第一撕膜装置包括安装于机台上端的夹紧气缸、第三夹持块和第四夹持块,所述夹紧气缸活塞杆上安装有接合座,所述第三夹持块固定于接合座一端,所述第四夹持块固定于机台上端。

通过采用上述技术方案,将撕手部放置于第四夹持块上端面上,然后运行夹紧气缸,使得第三夹持块和第四夹持块将保护膜夹持住,只需对背光源施加一个向下的力,就能轻易的实现撕膜的功能,有效的提高了撕膜效率。

优选的,所述夹紧气缸通过基座安装于机台的上端,所述驱动组件包括安装于所述基座上的撕膜气缸,以及安装于所述撕膜气缸活塞杆上的衔接座,所述夹紧气缸安装于所述衔接座上,所述第四夹持块固定于所述衔接座一侧上。

通过采用上述技术方案,通过夹紧气缸将撕手部相对固定于夹紧气缸后,运输撕膜气缸,使得夹紧气缸带动保护膜远离背光源,实现撕膜作业,简单易操作。

优选的,机台上端安装有呈水平设置的X相丝杆滑台,背光源能够固定于所述X相丝杆滑台中的滑台上,所述夹紧气缸的活塞杆长度方向与所述X相丝杆滑台上表面具有一定夹角;所述第三夹持块包括第一连接部和第一夹持部,第一夹持部与第一连接部具有一定的夹角,所述第四夹持块包括第二连接部和第二夹持部,第二夹持部与第二连接部具有一定的夹角,所述第一夹持部能够抵触于所述第一夹持部,且所述第一夹持部和所述第二夹持部所抵触的面均呈水平设置。

通过采用上述技术方案,由于X相丝杆滑台的存在,方便放置背光源,避免出现在放置背光源的过程中,撞击到第三夹持块,导致安全事故的情况发生;另一方面,通过撕膜完成后,背光源可以直接通过X相丝杆滑台运输到下一道工序,显著的提高了显示屏幕的加工效率;同时,由于夹紧气缸的活塞杆长度方向与安装座上表面具有一定夹角,较好地满足第一撕膜机构的空间需求;由于背光源放置于安装座上,保护膜处于水平位置,第一夹持部和第二夹持部所抵触的面均呈水平设置,能更好的夹持住撕手部;另一方面,也能增大撕手部与第一夹持部和第二夹持部的夹持面积。

优选的,所述基座上还安装有Y相丝杆滑台,所述Y相丝杆滑台的长度方向与所述X相丝杆滑台的长度方向呈一定夹角设置,所述撕膜气缸安装于所述Y相丝杆滑台中的滑台。

通过采用上述技术方案,由于Y相丝杆滑台的存在,能实现调整撕手气缸的位置,进而针对背光源尺寸规格不同导致的撕手部位置不同的情况做出有效应对,显著的提高了该第一撕膜机构的适用性。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过升降气缸带动粘性件升降,使得粘附在液晶模组上的保护膜被撕开一个角,然后通过夹持气缸,驱使第一夹持块和第二夹持块共同将保护膜夹紧,改变旋转气缸的工作状态,使得第一夹持块和第二夹持块发生旋转,也就是说使得保护膜主动撕离液晶模组,通过这种机械式撕膜方式显著的提高了撕膜效率;

2.通过撕手气缸、夹紧气缸、第三夹持块和第四夹持块的配合使用,能显著减少人工操作强度,同时提高背光源的撕膜效率;

3.通过该加工工艺能显著的提高液晶显示装置的加工效率。

附图说明

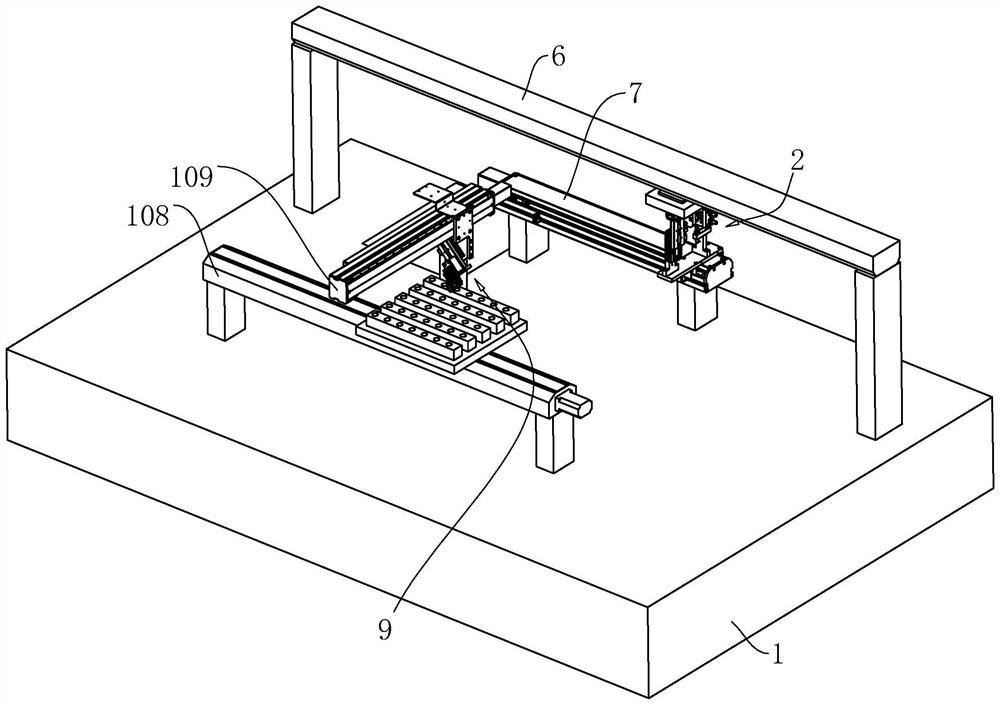

图1是本申请实施例的结构示意图。

图2是用来展示第一撕膜装置的局部示意图,隐藏了第二撕膜装置。

图3是图2中A部分的放大图,用来展示第二撕膜机构。

图4是用来展示第三夹持块和第四夹持块的局部示意图。

图5是用来展示第二撕膜装置的局部示意图,隐藏了第一撕膜装置。

图6是用来展示第一撕膜机构的局部示意图。

附图标记说明:1、机台;2、第一撕膜机构;21、安装杆;22、粘性件;23、升降气缸;24、基础层;25、粘性层;3、第一夹持块;31、第二夹持块;32、夹持气缸;33、夹持区域;4、连接座;41、连接部;42、衔接部;43、第一螺栓;44、第二螺栓;5、旋转气缸;51、旋转板;52、支承座;53、缓冲器;6、第一丝杆滑台;61、吸附板;62、通气孔;7、第二丝杆滑台;8、限位块;81、限位槽;82、安装槽;9、第二撕膜机构;91、夹紧气缸;92、接合座;103、第三夹持块;1031、第一连接部;1032、第一夹持部;104、第四夹持块;1041、第二连接部;1042、第二夹持部;105、安装座;1051、安装部;1052、吸附部;1053、缝隙区域;106、驱动组件;1061、撕膜气缸;1062、衔接座;107、基座;108、X相丝杆滑台;109、Y相丝杆滑台;1010、出气孔。

具体实施方式

以下结合附图1-6对本申请作进一步详细说明。

本申请实施例公开一种显示屏加工工艺。参照图1-6,一种显示屏加工工艺包括以下步骤:

S1a、将背光源运输到第一撕膜装置上,以对背光源表面的保护膜进行撕除作业;

S1b、将液晶模组的位置进行定位;

S2、定位完成后的液晶模组再运输到第二撕膜装置上,以对液晶模组表面的保护膜进行撕除;

S3、分别将液晶模组和背光源运输到CCD检测系统进行定位;

S4、然后将液晶模组贴合于背光源表面;

S5、将液晶模组压紧于背光源表面,使得液晶模组和背光源相对固定于一起;

S6、将组装好的产品进行自动光学检测,以判断背光源和液晶模组贴合位置是否准确。

可以通过皮带传动机构对背光源和液晶模组进行运输,以减少运输成本和提高运输效率;参照图2、图3,在本实施例中,步骤S1a中的第一撕膜装置包括用于撕膜的第二撕膜机构9、用于固定背光源的固定组件、用于驱使第一撕膜机构2移动的驱动组件106,第二撕膜机构9包括安装于机台1上端的夹紧气缸91、第三夹持块103和第四夹持块104,机台1上端通过螺栓固定有基座107,基座107沿竖直方向延伸设置,用于安装第二撕膜机构9。

参照图3、图4,驱动组件106包括安装于基座107一侧上的撕膜气缸1061,以及安装于撕膜气缸1061活塞杆上的衔接座1062,夹紧气缸91通过螺栓安装于衔接座1062上,同时,第三夹持块103包括第一连接部1031和第一夹持部1032,第一夹持部1032一体成型于第一连接部1031的一端,且第一连接部1031与第一夹持部1032具有一定的夹角,第一连接部1031通过接合座92安装于夹紧气缸91的活塞杆上,第一连接部1031通过螺栓固定于接合座92;第四夹持块104包括第二连接部1041和第二夹持部1042,第二夹持部1042一体成型于第二连接部1041的一端,第二连接部1041通过螺栓安装于衔接座1062的一侧。

在装配情形下,先将背光源通过固定组件相对固定于机台1,同时保护膜的撕手部被放置于第二夹持部1042上端面,启动夹紧气缸91,控制第三夹持块103朝第四夹持块104靠拢,直到第一夹持部1032将撕手部压紧于第二夹持部1042上端面,然后运行撕膜气缸1061,带动夹紧气缸91远离背光源,换言之,保护膜被迫与背光源分离,进而通过这种机械式机构实现撕膜作业,减少了人工操作,同时提高了加工效率。

回看图2、图3,固定组件包括带有多个孔的安装座105,以及与安装座105上的孔连通的气源(图中未示出),在本实施例中,气源包括但不局限于真空发生器;安装座105包括安装于机台1上端的安装部1051,以及吸附部1052,吸附部1052通过螺栓固定于安装部1051上端,且在本实施例中,安装座105上的孔设置于吸附部1052上,且该孔命名为出气孔1010,该出气孔1010自吸附部1052上端面朝下开设,气源与出气孔1010连通,在装配情形下,将背光源放置于吸附部1052上端,通过气源使得出气孔1010内的气体被抽走,意味着背光源在大气压的作用下被压紧于吸附部1052,简单易操作。

更优的,吸附部1052设置有多个,且多个吸附部1052间隔并排设置,使得相邻吸附部1052之间具有缝隙区域1053,第四夹持块104能够接纳入缝隙区域1053内,继而方便夹持撕手部;在本实施例中,夹紧气缸91的活塞杆长度方向与安装座105的上表面具有一定夹角,该夹角优选是45度(如图4所示),以满足该第一撕膜机构2的空间结构紧凑的要求;同时,第一夹持部1032和第二夹持部1042所抵接的面均呈水平设置,以提高第一夹持部1032和第二夹持部1042与撕手部的接触面积。

为了提高背光源的机动性,机台1上端安装有X相丝杆滑台108,X相丝杆滑台108沿机台1长度方向延伸设置,安装部1051通过螺栓安装于X相丝杆滑台108中的滑台上,进而上一道工序加工完成后的背光源,可以直接通过X相丝杆滑台108输送到撕膜作业处,减少了人工运输成本;同时,基座107上端安装有Y相丝杆滑台109,Y相丝杆滑台109的延伸方向与X相丝杆滑台108的延伸方向呈垂直设置,撕膜气缸1061通过螺栓安装于Y相丝杆滑台109中的滑台上,通过Y相丝杆滑台109可以调节撕膜气缸1061的位置,以适应不同规格大小的背光源上的撕手部位置不同的前景,显著的提高了该第一撕膜机构2的适用性。

参照图5、图6,步骤S2中的第二撕膜装置包括第一撕膜机构2、运输机构、夹持机构、带膜机构,通过这几个机械机构使得液晶模组在运输的过程中就能完成将液晶模组的保护膜与液晶模组分离的目的。

参照图5、图6,在本实施例中,运输机构包括运输组件和吸附组件,运输组件为安装于机台1上端的第一丝杆滑台6,第一丝杆滑台6沿机台1长度方向延伸设置,吸附组件包括吸附板61,以及气源,吸附板61通过螺栓固定于第一丝杆滑台6中的滑台上,且吸附板61下端面沿竖直方向设置有多个通气孔62,该通气孔62和气源连接,在本实施例中,气源包括但不局限于真空发生器,将液晶模组背离保护膜的一侧贴靠于吸附板61下方,然后通过气源吸走相应的通气孔62内的气体,通过大气将液晶模组抵紧于吸附板61,然后第一丝杆滑台6就能将液晶模组朝第一撕膜机构2处运输。

第一撕膜机构2包括安装于机台1上端的安装杆21、能够可拆卸地安装在安装杆21上的粘性件22、驱使粘性件22抵触于保护膜的升降气缸23,升降气缸23固定连接于机台1上端、且沿竖直方向设置,同时升降气缸23通过连接座4与安装杆21连接,在本实施例中,连接座4包括连接部41,以及衔接部42,连接部41固定于升降气缸23的上端,衔接部42通过限位件滑动连接于连接部41,在本实施例中,连接部41沿水平方向设有呈T性或燕尾性的限位槽81,限位件为一体成型于衔接部42下端的限位块8,限位块8的横截面形状构成为与限位槽81构成的几何结构互补;在本实施例中,连接部41通过第一螺栓43相对固定于衔接部42,在装配情形下,将限位块8滑入限位槽81内,然后通过第一螺栓43将连接部41固定于衔接部42。

在本实施例中,安装杆21的横截面为圆形,使得安装杆21呈管状,同时安装杆21可以是实心结构,也可以是中空的管,粘性件22包括缠绕于安装杆21周侧壁的基础层24,以及粘附于基础层24的粘性层25,由于粘性层25具有较强的粘性,当第一丝杆滑台6将液晶模组运输过来后,升降气缸23驱使安装杆21位置上升,使得液晶模组移动前端上的保护膜会抵触于粘性层25上,粘性层25的粘力由于远强于保护膜与液晶模组之间的弱粘力,使得粘性层25能粘紧保护膜一个角,再通过升降气缸23驱使粘性层25向下运动,就能将保护膜撕开一个角,然后通过夹持架构将撕开的保护膜夹持住,第一丝杆滑台6继续带动液晶模组前进,就能将保护膜与液晶模组分离,通过这种机械式方式撕膜,显著减少人工操作,提高了撕膜效率。

参照图5、图6,更优的,安装杆21通过连接件转动连接于安装部1051,以减少安装杆21与液晶模组的摩擦力,对液晶模组起到保护的作用;安装部1051上端面沿竖直方向设有用于放置衔接座1062的安装槽82,在本实施例中,连接件为第二螺栓44,第二螺栓44螺纹连接于安装部1051且穿设于安装杆21,安装杆21呈水平设置,且安装杆21的延伸方向与液晶模组的运输方向呈垂直设置,使得安装杆21上的粘性层25能接触到更多的保护膜,进而提高两者接触面积。

在需要更换粘性层25时,拧松第一螺栓43,使得限位块8能够滑出限位槽81,进而直接将安装部1051、安装杆21一起取出,然后拧松第二螺栓44,使得安装杆21与安装部1051分离,然后就可以直接更换粘性件22了,简单易操作。

在本实施例中,机台1上端还通过螺栓安装有第二丝杆滑台7,用于移动第一撕膜机构2、带膜机构,第二丝杆滑台7中的滑台上端通过螺栓安装有支承座52,带膜机构为通过螺栓安装于支承座52上端的旋转气缸5,旋转气缸5的输出轴上安装有旋转板51,运行旋转气缸5,可以驱使旋转板51发生转动,同时,机台1上端还设置有收集保护膜的收集区域。

夹持机构包括第一夹持块3、第二夹持块31,以及驱使第一夹持块3与第二夹持块31之间间距产生变化的夹持驱动件,第一夹持块3和第二夹持块31之间形成夹持区域33,安装杆21能够滑动于夹持区域33内,在本实施例中,夹持驱动件为通过螺栓固定于旋转板51外侧上的夹持气缸32,夹持气缸32活塞杆运动方向垂直于旋转板51的延伸方向,同时夹持气缸32和第一夹持块3固定于旋转板51远离其转动中心的一端,第二夹持块31固定于夹持气缸32的活塞杆末端。

当粘性层25粘住保护膜后、再通过升降气缸23驱使粘性层25下降一段距离,启动夹持气缸32,驱使第二夹持块31朝第一夹持块3靠拢,直到第一夹持块3和第二夹持块31一起将保护膜夹紧,然后运行旋转气缸5,驱使夹持气缸32发生旋转,这意味着,保护膜被主动撕离液晶模组,然后运行第一丝杆滑台6,驱使保护膜运输到收集区域上方,通过夹持气缸32驱使第一夹持块3朝第二夹持块31远离的方向运动,驱使保护膜落入收集区域内,方便后期收集和清理保护膜。

更优的,支承座52上还安装有缓冲器53,当旋转板51旋转到呈水平姿态时,旋转板51会撞击到缓冲器53上,缓冲器53能对带膜机构和夹持机构起到缓冲的作用,进而延长两者的使用寿命。

本申请实施例一种显示屏加工工艺的实施原理为:液晶模组通过真空吸附的原理被吸附于第二丝杆滑台7中的滑台上,然后朝第一撕膜机构2靠近,液晶模组在移动的过程中,粘性层25会粘住保护膜且通过升降气缸23驱使粘性层25下降一端距离后,启动夹持气缸32,驱使第二夹持块31朝第一夹持块3靠拢,直到第一夹持块3和第二夹持块31一起将保护膜夹紧,然后运行旋转气缸5,驱使夹持气缸32发生旋转,这意味着,保护膜被主动撕离液晶模组,然后运行第一丝杆滑台6,驱使保护膜运输到收集区域上方,通过夹持气缸32驱使第一夹持块3朝第二夹持块31远离的方向运动,驱使保护膜落入收集区域内,方便后期收集和清理保护膜;通过这种机械式方式对液晶模组表面的保护膜进行撕除,能有效的提高撕膜效率,减少了人工操作。

背光源放置于吸附部1052上端面,吸附部1052在气源的帮助下降背光源相对固定于安装座105上,驱动X相丝杆滑台108,使得安装座105运输到撕膜作业处,此时第二夹持部1042在撕膜气缸1061的帮助下提前进入到相应的两个吸附部1052之间的缝隙区域1053中,背光源上表面的保护膜的撕手部自动伸入第二夹持部1042上端面,然后运行夹紧气缸91,驱使第一夹持部1032将撕手部压紧于第二夹持部1042,最后再次运行撕膜气缸1061,使得保护膜脱离背光源,实现撕膜功能,简单易操作,减少了人工操作,同时提高了将背光源的保护膜撕掉的效率。

然后将通过CCD检测系统对保证背光源和液晶模组的相对位置保持一致,再将撕掉保护膜的背光源和液晶模组贴合且压合一体,通过自动光学检测确保产品符合出厂标准,该设备自动化程度高,显著的提高了对产品的生产效率。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所作的等效变化,均应涵盖于本申请的保护范围之内。

- 一种LCM显示屏加工工艺

- 一种液晶显示屏背光模组制造加工工艺