发热元件及其制造方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及一种电加热装置的发热元件。本发明尤其涉及一种用于机动车辆的电加热装置的发热元件。本发明还涉及一种用于制造这种发热元件的方法。

背景技术

用于机动车辆的、其中可安装根据本发明的发热元件的电加热装置可对应于根据EP 1872986 A1的加热装置。在这种现有技术下,具有至少一个PTC元件的发热元件,接触片形式的导体迹线以导电方式抵接PTC元件的接触表面,并且被施加为在外侧抵靠导体迹线的绝缘层被插入到凹口中,该凹口突出到循环室内作为加热片。电加热装置旨在用于加热液体介质,尤其是水。从EP 1768457 A1中已知一种用于机动车辆的电加热装置,在该电加热装置中,至少一个PTC元件以导电方式被提供于在两侧上与其抵接的接触板之间,该接触板形成了本发明意义上的导体迹线。绝缘层设置在导体迹线的外侧。波纹状翅片层被施加为抵靠这些绝缘层,该绝缘层容纳在由塑料制成的壳体中,该壳体形成待加热空气的通道的入口开口和出口开口。这种电加热装置也可以是其中使用本发明的发热元件的电加热装置。

在现有技术的上述文献中,导体轨迹通过外部作用的夹紧力以电接触的方式被施加为抵靠PTC元件。因此,可以以较低的接触电阻将加热PTC元件所需的电力电流引入到PTC元件中。为此,PTC元件通常在其表面上具有金属化结构,该金属化结构以导电方式连接到导体迹线的表面。在现有技术中,导体迹线的抵接表面直接抵接由PTC元件形成的接触表面。

PTC元件是由陶瓷制成的半导体部件。PTC元件的表面通常是粗糙的。因此,通常实际上是通过由PTC元件金属化结构的粗糙尖端形成的多个抵接表面来进行接触,该多个接触表面以导电方式抵接导体迹线的抵接表面,导体迹线的抵接表面在宏观视角上平行于PTC元件的表面布置。

在某些情况下,导体迹线通过粘合剂附加地或可替代地连接至PTC元件。例如,文献EP 3101998 A1描述了一种围绕PTC元件端面周向地放置的胶珠,该胶珠将PTC元件与导体迹线连接,还用于增加不同极性的导体迹线之间的电气间隙和爬电距离。因为在根据本发明的发热元件中,导体迹线以不同的极性通电,尤其是在高压应用中,因此必须确保在极性之间形成电气间隙和爬电距离,以便引入发热元件的电力电流仅流过PTC元件,而不绕过PTC元件,并对其进行加热。由于机动车辆中的发热元件相对紧凑,因此这一要求并非无关紧要。

还有一些解决方案,其中将粘合剂均匀地施加到导体迹线面向PTC元件的抵接表面上。该粘合剂通常是导电粘合剂,其在导体迹线与PTC元件的表面之间提供电接触。还已知具有非导电粘合剂的解决方案,其中假定导体迹线被压靠在PTC元件的表面上,使得PTC元件的粗糙尖端穿透粘合剂层并与导体迹线的抵接表面电接触。

除了在导体迹线和PTC元件之间良好的机械联接外,在制造将导体迹线附接到PTC元件的发热元件时,还必须确保良好的散热。导体迹线通常抵接PTC元件的主侧表面。该主侧表面是PTC元件最大的侧表面,该侧表面通常为长方体形状。在下文中,通常以矩形延伸将这些主侧表面连接至主表侧表面的其他表面称为端侧表面。端侧表面的宽度比主侧表面小得多。端侧的宽度通常比主侧表面的宽度小至少三分之一。端侧表面的宽度决定了PTC元件的高度。在任何情况下,导体迹线通常抵接PTC元件的主侧表面,使得必须通过导体迹线和PTC元件之间的粘合剂层来散热以及通过导体迹线来散热。这些规范也适用于根据本发明的发热元件的PTC元件的优选构造。

发明内容

本发明旨在提出一种发热元件,该发热元件满足上述要求,即一方面满足在导体迹线和PTC元件之间的良好机械连接并且另一方面满足PTC元件的良好散热。

为了解决该问题,本发明提出了一种具有权利要求1的特征的发热元件。该发热元件以本身已知的方式具有至少一个PTC元件和导体轨线,导体轨线通常抵接于PTC元件的相对表面。这些导体迹线通过粘合剂连接到PTC元件。导体迹线具有从抵接表面突出的接触突起。这些接触突起各自形成接触表面,该接触表面以导电方式抵接PTC元件的表面。接触突起突出超出导体迹线的规则平坦表面,该规则平坦表面在下文中称为抵接表面并且平行于PTC元件的表面延伸,该PTC元件通常为长方体形状。因此,接触突起在PTC元件的表面和导体迹线的表面之间提供自由空间,粘合剂被容纳在自由空间中。

由于接触突起的构造,自由空间可以形成为限定的形状。该自由空间包含粘合剂。通常,自由空间被粘合剂完全或至少几乎完全填充,从而在整个热传导路径中提供粘合剂。假定导体迹线的尺寸设置成至少与PTC元件的表面相同,并完全覆盖该表面。当然,导体迹线也可以突出超过PTC元件。无论如何,粘合剂通常在整个自由空间中位于PCB和PTC元件的重叠区域中。这避免了削弱从PTC元件到外部散热的空腔或空气隙。

通过接触突起的高度,可以调节抵接表面和该表面之间的粘合剂膜的厚度。导体迹线通常是平面产品,其形成与该表面相对的至少基本上连续的抵接表面。在发热元件的制造过程中,可以在导体迹线和PTC元件之间施加过量的粘合剂。通过通常将两个导体迹线同时按压抵靠PTC元件,可以将过量的粘合剂从PTC元件和导体迹线之间的间隙中压出很远,直到接触突起以其接触表面抵接PTC元件的表面为止。应当理解,该表面通常由PTC元件上的金属化结构形成。

根据本发明的优选的另一改进方案,导体迹线由接触片形成,在接触片上通常通过冲压工艺整体地形成接触突起。接触片形成通常是闭合的抵接表面。接触片可以由铝或铜制成。所有具有良好导热性和导电性的片都适于形成接触片。接触片可以具有高质量导电材料的涂层,例如银或锡银。从抵接表面突出的接触突起通过冲压工艺形成。为了经济地制造接触片,接触突起可以以连续的成型过程由初始连续进给的、在抵接表面上具有均匀格栅的片条形成。重要的是,接触突起应尽可能均匀地分布在PTC元件的整个表面上。在各个接触表面之间,通常首先通过PTC元件的金属化结构将通过导体迹线引入的电力电流分配到该表面附近。只有这样,电力电流才能穿透PTC元件的陶瓷芯,其结果是发热。

接触片优选以本身已知的方式整体地形成端子接线片。该端子接线片通常也通过冲压接触片而形成。端子接线片可以通过弯曲而与抵接表面偏移地形成,然而例如端子接线片可以平行于抵接表面延伸。

关于良好的散热,已经证明有利的是,使接触突起突出到在抵接表面上方的高度不大于130μm,优选地不大于100μm,并且特别优选地不大于80μm。然后,以适当的厚度形成抵接表面和该表面之间的粘合剂层。该厚度是中等厚度,因为也假设在本发明的上下文中PTC元件具有粗糙的表面。

根据本发明的优选的改进方案,接触突起包括多个由狭缝分开的突起段。这些突起段的端部抵接PTC元件的表面,从而大体上形成相应的接触突起的抵接表面。突出段的端部可以是锥形的或边缘尖锐的,从而非常正确地将电流引入PTC元件的表面。突起段通常具有一定程度的柔韧性,以使得在制造过程中将导体迹线压靠在PTC元件上时,突起段可以适应由PTC元件的粗糙度引起的不均匀性。

接触突起可以通过在接触片上弯曲为基本刚性的凸起而形成。在这种情况下,接触突起的高度决定了该表面和抵接表面之间的距离。导体迹线优选是没有穿孔的连续片。可替代地,接触突起可以形成为弹簧弹性元件,弹簧弹性元件可以通过由形成导体迹线的金属片冲压和弯曲而整体地形成,并且可以在极限内弹性地移动,以便在导体迹线被压靠在PTC元件时,其间提供的粘合剂的体积及其位移决定了PTC元件与导体迹线之间的粘合剂层的厚度。这种导体迹线还优选地被设计为连续的金属片条,该金属片条除了在接触突起的区域中可能的折射之外,在与PTC元件相对的一侧上完全界定了充满粘合剂的狭缝。

实践测试表明,由接触突起形成的接触表面的总和应为抵接表面的2%至98%。该要求产生了导体迹线与PTC元件之间的良好电接触,以及通过粘合剂使PTC元件具有良好的粘附性,以及从PTC元件中良好地散热。

粘合剂可以是任何耐热粘合剂。粘合剂尤其是硅树脂粘合剂。粘合剂可以具有良好导热颗粒和/或良好导电颗粒。这些颗粒的最大晶粒尺寸不应超过90μm,优选不超过70μm。然而,优选地,该粘合剂是不导电的粘合剂。电接触优选地仅通过接触突起的接触表面来进行。因此,粘合剂具有促进粘合和导热的功能。为了通过粘合剂将热量最好地传递到发热元件的外侧,导热良好的颗粒的填充物含量优选地应选择为大于90%。已经发现,即使是残留粘合剂的重量百分比3%(残留颗粒)也足以将导体迹线永久连接到PTC元件。具有良好导热率的颗粒优选具有至少35W/(m·K)的导热率。

接触突起优选形成不大于3mm

接触突起的上述进一步改进优选地适用于导体迹线的所有接触突起。因此,导体迹线优选在其整个抵接表面上具有相同地形成的接触突起,优选地以预先限定的格栅的形式。

关于高压应用和/或在金属壳体中安装根据本发明的发热元件,该金属壳体提供例如加热棒的散热表面,该加热棒由待加热的流体循环,绝缘层至少设置在其中一个导体迹线的外侧上。该绝缘层通常完全覆盖导体迹线。优选地,两个导体迹线在其外侧上均设有适当的绝缘层。绝缘层可以由陶瓷板(例如氧化铝板)形成。绝缘层也可以具有多层结构,例如塑料箔和陶瓷板的组合,例如由EP 1768457 A1已知的。在这种情况下,绝缘层的几层通过压延或其他接合技术规则地接合为一体。

绝缘层尤其优选胶粘到导体迹线上。此处也应使用薄的粘合剂层以确保良好的散热。尤其地,当由片材形成接触突起时,在导体迹线的与PTC元件相对的外表面上出现凹口,当将绝缘层压靠在导体迹线的外表面上时,粘合剂可被移位到该凹口中。这有利于在绝缘层的外表面和相关的抵接表面之间形成非常薄的粘合剂膜。

在根据本发明的用于制造发热元件的方法中,首先加工至少一个具有初始平坦的抵接表面的导体迹线(通常是连续的金属带),以形成接触突起。然后,将粘合剂施加到抵接表面以及接触突起之间,且粘合剂未覆盖或润湿由接触突起形成的抵接表面。此后,将导体迹线胶粘到PTC元件,使得将接触突起导电地施加到PTC元件的表面,并且粘合剂在该表面和抵接表面之间被吸收。

粘合剂优选通过丝网印刷施加。粘合剂在这种情况下被施加到在丝网印刷中使用的模板上,该胶粘剂通过刮刀压过模板,模板用于掩盖接触表面。模板因此覆盖接触表面,从而使粘合剂被按压为穿过模板并横向通过接触表面以及接触突起之间,并在接触突起之间被施加到导体迹线。

在相同的丝网印刷装置中,通常在将导体迹线翻转之后还向导体迹线外部提供粘合剂,以便将可能的绝缘层胶粘到导体迹线的外侧。通常在将导体迹线被胶粘至PTC元件之后,将绝缘层胶粘至导体迹线。

附图说明

本发明的其他细节和优点由以下结合附图对实施例的描述得出。其中:

图1示出了发热元件的实施例的分解透视图;

图2示出了根据图1的导体迹线的实施例的透视俯视图;

图3示出了根据图1和图2的实施例的组装后的剖视图;

图4示出了如图2所示的用于导体迹线的另一实施例的透视俯视图;其中,已经去除了一个拐角以便根据图6的图示;

图5示出了根据图4的该附图的放大细节的图示;并且

图6是根据图4的细节A的透视剖面图。

具体实施方式

根据图1的实施例示出了由塑料制成的壳体2,该壳体2被构造为框架并且形成了用于容纳PTC元件6的容纳空间4。两个PTC元件6均是长方体形状并且具有相反的表面8,该相反的表面8与PTC元件6的主要散发热量的主侧表面连接,并通过周向端表面10彼此连接。在表面8的对面,示出了接触板12形式的导体轨迹,每个导体轨迹具有通过冲压和弯曲片材而形成的端子接线片14。对应于这些端子接线片14,壳体设置有2个连接件16,连接件容纳相应的端子接线片14,使得端子接线片14的自由端突出超过壳体2。端子接线片14的这些自由端用于向壳体2中的PTC元件6通电。在插入端子接线片14之后,通过盖17来覆盖连接件16,盖17通过将销钉热嵌塞而附接到壳体上,销钉从壳体2突出并且均穿过盖上的孔。

附图标记18示出了氧化铝板形式的绝缘层,该绝缘层的底面积大于接触板12(不含接线片14)的底面积并且在组装状态下至少部分地覆盖框架状壳体2。

上面讨论的单元首先被预制,然后插入由金属片材制成的金属壳体20中,在端部从金属壳体上方抽出由软弹性塑料制成的密封圈22,以便将由附图标记24标识的发热元件插入到分隔壁的接纳凹口中,例如,如文献DE 102016224296 A1中所述。

结合在说明书的引言部分中讨论的这种加热装置或电加热装置的示例,根据本发明的发热元件也可以实现本发明。因此,本发明还实施在电加热装置中,尤其是在具有至少一个根据本发明的发热元件的机动车辆中实施。

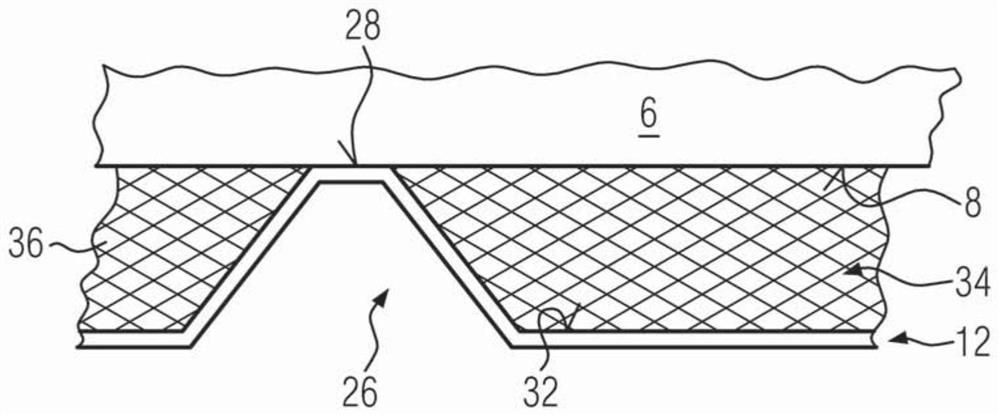

图2和图3示出了接触板12的细节。显然,接触板12具有通过冲压和弯曲从片材的平面中压出的多个接触突起26,这些接触突起当前形成为截锥形状并在其自由端形成具有约3mm大小的接触表面28。接触突起26被布置成平行的行,其间具有基本相同的横向间距和纵向间距,从而在PTC元件6的表面8的接触表面28之间形成均匀的轮廓(参见图3)。

未由接触突起26按压的自由空间34在由附图标记32标识的并被接触突起26突出的抵接表面与PTC元件6的相对表面8之间具有与接触突起26的高度相对应的厚度。自由空间34当前具有80mm的厚度。该自由空间34由粘合剂36填充,该粘合剂36是非导电粘合剂,例如硅树脂。

因此,仅通过各个接触突起26的接触表面28使输入电流通过接触片12输入到PTC元件6中。通过接触突起26的片材以及填充有粘合剂36的自由空间34这二者从PTC元件6的表面30散热。

所示的构造的优点在于在导体迹线12和PTC元件6的表面8之间可靠且均匀的电接触。此外,自由空间34被预先限定为具有明确限定的厚度,从而发热元件的热阻可以被精确地预先计算并且很低。

图4至图6示出了接触片12形式的导体迹线的替代实施例。每个接触突起26具有四个突出段40,这些突出段40通过径向狭缝42彼此分开并且从片材中弯曲出来。这产生了锥形的接触尖端44,接触尖端以导电方式连接到PTC元件6的表面30。突出段40被弹性地弯曲出金属片的平面,使得当接触片12被按压抵靠PTC元件6时,各个突出段40可以避免PTC元件6的任何粗糙顶点。因此,接触突起26的所有突出段40均以导电方式抵接PTC元件6的表面。

附图标记列表

2 壳体

4 容纳空间

6 PTC元件

8 表面

10 端表面

12 接触片/导体迹线

14 端子接线片

16 连接件

17 盖

18 氧化铝板/绝缘层

20 金属壳体

22 密封圈

24 发热元件

26 接触突起

28 接触表面

32 抵接表面

34 自由空间

36 粘合剂

40 突出段

42 径向狭缝

44 接触顶点

- 电子烟发热元件的形成方法及雾化组件的制造方法

- 电子烟发热元件的形成方法、雾化组件及其制造方法和电子烟