复合材料及其制备方法、发光二极管和制备方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明属于显示技术领域,尤其涉及一种复合材料及其制备方法、发光二极管和制备方法。

背景技术

随着科技的不断进步,量子点发光二极管(Quantum Dot,QD)以其外观极薄、色域更宽、纯度高、亮度高、启动电压低、稳定性更好的独特优势逐渐兴起,并可能成为取代有机发光二极管(OLED)的新一代显示产品。半导体量子点具有量子尺寸效应,人们通过调控量子点的大小来实现所需要的特定波长的发光,例如可通过调节CdSe QDs的尺寸使其发光波长调谐范围可以从蓝光一直到红光。QLED的器件结构一般包括阳极层、空穴传输层、量子点发光层、电子传输层和阴极,电子和空穴分别从阴极和阳极注入,然后在发光层复合形成激子发光。

金属化合物由于具有良好的载流子传输效率,常应用于制备QLED的载流子传输层,以提升QLED器件的发光效率。然而,现有工艺制得的金属化合物纳米颗粒普遍具有大尺寸以及颗粒尺寸分布宽的问题,导致形成的膜层质量较差,降低了QLED的发光性能。

发明内容

本发明的主要目的在于解决现有工艺制得的金属化合物纳米颗粒尺寸大且分布宽的问题。

本发明采用的技术方案如下:

一种复合材料的制备方法,包括如下步骤:

提供阳离子前驱体、阴离子前驱体、阳离子表面活性剂和阴离子表面活性剂;

将所述阳离子前驱体、所述阴离子前驱体、所述阳离子表面活性剂和所述阴离子表面活性剂在有机溶剂中进行加热处理,得到金属化合物前驱体溶液;

将所述金属化合物前驱体溶液进行固液分离,得到复合材料。

本发明提供的复合材料的制备方法,在金属化合物纳米颗粒的反应体系中加入了阳离子表面活性剂和阴离子表面活性剂,使得新生成的金属化合物前驱体颗粒能够及时地与阳离子表面活性剂和阴离子表面活性剂结合,一方面,与金属化合物前驱体颗粒结合后的阳离子表面活性剂或阴离子表面活性剂具有空间位阻的作用,阻碍了颗粒相互靠近,从而避免金属化合物前驱体颗粒间发生硬团聚而导致颗粒尺寸过大;另一方面,阴、阳离子间存在电性相互吸引作用,使得该阴离子与溶液中的阳离子之间具有强相互作用,提高了溶液的表面活性,使得反应体系趋于稳定,进一步减小了颗粒间的碰撞机会,抑制金属化合物前驱体颗粒不均匀生长,有效地改善了颗粒的形貌尺寸,从而制得小尺寸和尺寸分布均匀的金属化合物纳米颗粒。因而,通过本发明的制备方法制得的金属化合物纳米颗粒,其表面修饰有阳离子表面活性剂和阴离子表面活性剂,颗粒尺寸小,且尺寸分布均匀,有利于形成均匀致密的膜层,提升QLED器件的发光性能。

相应的,一种复合材料,由上述制备方法制得,包括:金属化合物纳米颗粒以及结合在所述金属化合物纳米颗粒表面的表面活性剂,所述表面活性剂为阳离子表面活性剂和阴离子表面活性剂。

本发明提供的复合材料,由上述制备方法制得,为表面修饰有表面活性剂的金属化合物纳米颗粒,颗粒尺寸小,且尺寸分布均匀,有利于形成均匀致密的膜层,提升QLED器件的发光性能。

相应的,一种发光二极管,所述发光二极管包括载流子传输层,所述载流子传输层的材料包括:前述制备方法制得的复合材料,或上述复合材料。

本发明提供的发光二极管,其载流子传输层的材料为前述制备方法制得的复合材料或上述复合材料,该复合材料具有颗粒尺寸小和尺寸分布均匀的优点,使得载流子传输层均匀致密,膜层质量优异,具有良好的发光性能。

相应的,一种发光二极管的制备方法,其特征在于,包括以下制备载流子传输层的步骤:

提供复合材料,所述复合材料为前述制备方法制得的复合材,或上述复合材料

提供基质,将所述复合材料沉积在所述基质上,获得所述载流子传输层。

本发明提供的发光二极管的制备方法,采用上述复合材料制备载流子传输层,使得载流子传输层均匀致密,膜层质量优异,从而提高了发光二极管的发光性能。

附图说明

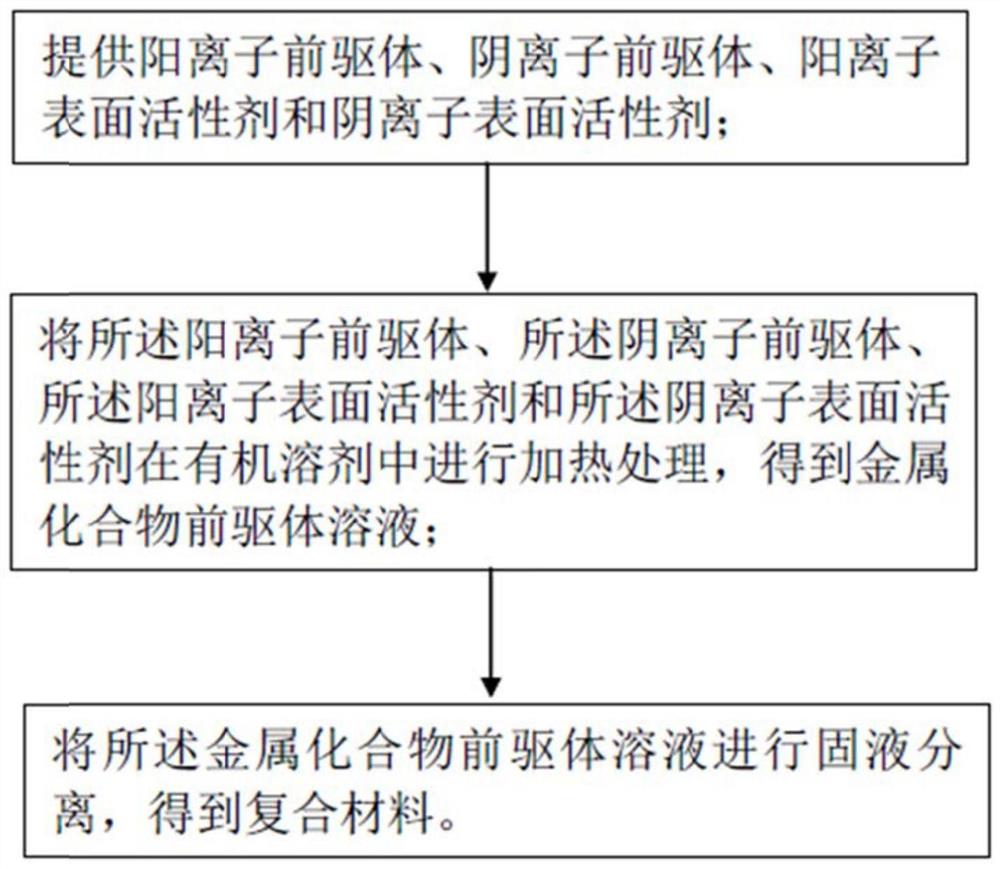

图1为本发明实施例提供的一种复合材料的制备方法的流程图;

图2为本发明实施例提供的一种复合材料的制备方法中进行加热处理的步骤流程图;

图3为本发明实施例提供的一种发光二极管的结构简图。

具体实施方式

为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

一种复合材料的制备方法,如图1所示,包括如下步骤:

S01、提供阳离子前驱体、阴离子前驱体、阳离子表面活性剂和阴离子表面活性剂;

S02、将所述阳离子前驱体、所述阴离子前驱体、所述阳离子表面活性剂和所述阴离子表面活性剂在有机溶剂中进行加热处理,得到金属化合物前驱体溶液;

S03、将所述金属化合物前驱体溶液进行固液分离,得到复合材料。

本发明实施例提供的复合材料的制备方法,在金属化合物纳米颗粒的反应体系中加入了阳离子表面活性剂和阴离子表面活性剂,使得新生成的金属化合物前驱体颗粒能够及时地与阳离子表面活性剂和阴离子表面活性剂结合,一方面,与金属化合物前驱体颗粒结合后的阳离子表面活性剂或阴离子表面活性剂具有空间位阻的作用,阻碍了颗粒相互靠近,从而避免金属化合物前驱体颗粒间发生硬团聚而导致颗粒尺寸过大;另一方面,阴、阳离子间存在电性相互吸引作用,使得该阴离子与溶液中的阳离子之间具有强相互作用,使得反应体系趋于稳定,进一步减小了颗粒间的碰撞机会,抑制金属化合物前驱体颗粒不均匀生长,有效地改善了颗粒的形貌尺寸,从而制得小尺寸和尺寸分布均匀的金属化合物纳米颗粒。因而,通过本发明实施例的制备方法制得的金属化合物纳米颗粒,其表面修饰有阳离子表面活性剂和阴离子表面活性剂,颗粒尺寸小,且尺寸分布均匀,有利于形成均匀致密的膜层,提升QLED器件的发光性能。

具体地,步骤S01中,阳离子前驱体和阴离子前驱体为合成金属化合物纳米颗粒的原料,阳离子前驱体用于提供阳离子,阴离子前驱体用于提供阴离子。

阳离子前驱体选为通过反应可提供阳离子的有机物或无机物,作为一种实施方式,阳离子前驱体选自可溶性有机金属盐和/或可溶性无机金属盐,使得阳离子前驱体可充分溶解在有机溶剂中,以提高金属化合物纳米颗粒的产率。在一些实施例中,阳离子前驱体选自可作为电子传输材料的金属化合物对应的阳离子前驱体盐。在一些实施例中,阳离子前驱体选自锌盐、钛盐、锡盐和锆盐中的至少一种。在进一步实施例中,锌盐选自醋酸锌、硝酸锌、氯化锌、二水合乙酸锌中的至少一种。在进一步实施例中,钛盐选自硝酸钛、氯化钛、硫酸钛、溴化钛中的至少一种。在一些实施例中,锡盐选自硝酸锡、氯化锡、硫酸锡、甲烷磺酸锡、乙烷磺酸锡、丙烷磺酸锡中的至少一种。

阴离子前驱体选为通过反应可提供阴离子的有机物或无机物,作为一种实施方式,阴离子前驱体选自硫源、有机碱和无机碱中的至少一种。在一些实施例中,阴离子前驱体选自硫化钠、硫化钾、硫脲、硫化胺中的至少一种,这几种阴离子前驱体可完全溶解在有机溶剂中,且与上述阳离子前驱体具有良好的反应活性,可大大提高金属硫化物纳米颗粒的产率。在一些实施例中,阴离子前驱体选自有机碱和/或无机碱,包括但不限于氨水、氢氧化钾、氢氧化钠、氢氧化锂、乙醇胺、乙二醇、二乙醇胺、三乙醇胺和乙二胺等,这些碱源通过与上述阳离子前驱体反应可形成金属氧化物纳米颗粒。

步骤S01中,阳离子表面活性剂和阴离子表面活性剂作为金属化合物纳米颗粒的表面改性原料。

阳离子表面活性剂可选为阳离子型Gemini表面活性剂,也可选为阳离子型高分子表面活性剂。作为一种实施方式,阳离子表面活性剂包括:胺盐型表面活性剂、季铵盐型表面活性剂中的至少一种。其中,胺盐型表面活性剂为含有胺基的有机物,包括但不限于伯胺盐、仲胺盐、叔胺盐等。季铵盐型表面活性剂为含有铵根离子,优选为烷基三甲基铵盐、双烷基二甲基铵盐、苄基型季铵盐、咪唑型季铵盐、吡啶型季铵盐等。在一些实施例中,阳离子表面活性剂选自十八烷基三甲氯化铵、十二烷基二甲苄基氯化铵和双十二烷基二甲氯化铵中的至少一种。

阴离子表面活性剂可选为阴离子型Gemini表面活性剂,也可选为阴离子型高分子表面活性剂。作为一种实施方式,阴离子表面活性剂包括:羧酸盐、磺酸盐、硫酸酯盐、磷酸酯盐中的至少一种。其中,羧酸盐为含有羧基的有机盐,包括但不限于脂肪酸盐、多羧酸盐、N-酰基氨基羧酸盐、聚醚羧酸盐等。磺酸盐为含有磺酸基的有机盐,包括但不限于烷基磺酸盐、烷苯磺酸盐、石油磺酸盐、木质素磺酸盐、琥珀酸酯磺酸盐、脂肪醇醚琥珀酸单酯磺酸盐、高级脂肪酸a-磺酸盐、烯基磺酸盐等。硫酸酯盐为含有硫酸酯基团的有机盐,包括但不限于脂肪醇硫酸酯盐、脂肪醇醚硫酸盐、硫酸话脂肪酸盐等。磷酸酯盐为含有磷酸酯基团的有机盐,包括但不限于烷基磷酸酯盐、脂肪醇聚氧乙烯醚磷酸酯盐和烷基酚氧乙烯醚酯盐等。在一些实施例中,阴离子表面活性剂选自十二烷基苯磺酸钠、异辛醇磷酸酯、脂肪醇醚硫酸钠和仲烷基磺酸钠中的至少一种。

步骤S02中,将所述阳离子前驱体、所述阴离子前驱体、所述阳离子表面活性剂和所述阴离子表面活性剂在有机溶剂中进行加热处理,以制备金属化合物前驱体,从而获得金属化合物前驱体溶液。

作为一种实施方式,所述加热处理包括:在60-90摄氏度下加热2-6小时。在反应条件下,可提高阳离子前驱体与阴离子前驱体之间的反应活性,促进合成金属化合物前驱体,同时,有利于表面活性剂吸附在合成的金属化合物前驱体表面。

作为一种实施方式,如图2所示,将所述阳离子前驱体、所述阴离子前驱体、所述阳离子表面活性剂和所述阴离子表面活性剂在有机溶剂中进行加热处理的步骤包括:

S021、将所述阳离子前驱体和所述阴离子前驱体溶解在所述有机溶剂中,进行第一加热处理,获得分散有金属化合物前驱体晶核的第一溶液;

S022、将所述阳离子表面活性剂和所述阴离子表面活性剂分散在所述第一溶液中,进而第二加热处理,获得所述金属化合物前驱体溶液。

通过先制备金属化合物前驱体晶核,再在分散有金属化合物前驱体晶核的第一溶液中加入阳离子表面活性剂和阴离子表面活性剂,使得阳离子前驱体和阴离子前驱体充分反应,提高了金属化合物纳米颗粒的产率,从而实现高产率合成颗粒尺寸小、尺寸分布均匀的金属化合物纳米颗粒。

其中,步骤S021中,将所述阳离子前驱体和所述阴离子前驱体溶解在所述有机溶剂中,进行第一加热处理,以获得分散有金属化合物前驱体晶核的第一溶液。

将阳离子前驱体和阴离子前驱体溶解在所述有机溶剂中的步骤,可参考本领域的常规操作。为了加速阳离子前驱体和阴离子前驱体溶解在有机溶剂中,可采用超声和/或机械搅拌等方法。

在一些实施例中,所述阴离子前驱体选自硫源,且所述阴离子前驱体的阴离子与所述阳离子前驱体的阳离子的摩尔比为(1-1.5):1,在该摩尔比范围下,可避免引入过多硫杂质或金属杂质的条件下促进金属化合物纳米颗粒的充分合成。

在一些实施例中,所述阴离子前驱体选自有机碱和/或无机碱,且所述阴离子前驱体的阴离子与所述阳离子前驱体的阳离子的摩尔比为(1.8-4.5):1。金属盐与碱液在有机溶剂中反应生成氢氧化物(M(OH)

在一些实施例中,所述阳离子前驱体在所述有机溶剂中的浓度为0.2-1mol/L,使得阳离子前驱体与阴离子前驱体间具有良好的反应活性,促进金属化合物纳米颗粒的合成,提高合成效率。

在一些实施例中,所述第一加热处理包括:在60-90摄氏度下加热2-6小时。在反应条件下,可提高阳离子前驱体与阴离子前驱体之间的反应活性,促进合成金属化合物纳米颗粒,提高产率。

步骤S022中,将所述阳离子表面活性剂和所述阴离子表面活性剂分散在所述第一溶液中,进而第二加热处理,获得所述金属化合物前驱体溶液。

在进行第二加热处理过程中,反应体系中未反应的阳离子前驱体和阴离子前驱体继续反应合成金属化合物前驱体晶核,与此同时,加入的阳离子表面活性剂和所述阴离子表面活性剂与反应体系中的金属化合物前驱体晶核结合,通过对颗粒表面改性,控制后续制得的金属化合物纳米颗粒的尺寸形貌。

第一溶液中分散有新合成的金属化合物前驱体晶核,金属化合物前驱体晶核包括金属硫化物前驱体晶核和金属氧化物前驱体晶核,金属氧化物前驱体晶核在溶液中带正电,金属硫化物前驱体晶核在溶液中带负电荷,将阳离子表面活性剂和阴离子表面活性剂分散在第一溶液中,一方面,阳离子表面活性剂通过电离形成阳离子,阴离子表面活性剂通过电离形成阴离子,阳离子趋向于靠近带负电荷的金属硫化物前驱体晶核而形成双电层胶束粒子,或阴离子趋向于靠近带正电荷的金属氧化物前驱体晶核而形成双电层胶束粒子,从而增大了颗粒间的距离;另一方面,阴、阳离子间存在电性相互吸引作用,使得该阴离子与溶液中的阳离子之间具有强相互作用,提高了溶液的表面活性,使得反应体系趋于稳定,进一步减小了颗粒间的碰撞机会,抑制金属化合物前驱体颗粒不均匀生长,有效地改善了颗粒的形貌尺寸,从而制得小尺寸和尺寸分布均匀的金属化合物纳米颗粒。

作为一种实施方式,所述阳离子表面活性剂和所述阴离子表面活性剂的总和与所述阳离子前驱体的阳离子的摩尔比为(2-3):1。在该摩尔比范围下合成得到的金属化合物前驱体颗粒的尺寸小且均匀,且产率最高。当表面活性剂和阳离子的摩尔比小于2:1时,表面活性剂无法有效调控体系中金属化合物前驱体颗粒的尺寸;当表面活性剂和阳离子的摩尔比大于3:1时,金属化合物前驱体颗粒的产率低,且容易导致表面活性剂残留,从而影响复合材料的电学性能。在一些实施例中,所述阳离子表面活性剂和所述阴离子表面活性剂的摩尔比为1:1。

在一些实施例中,将所述阳离子表面活性剂和所述阴离子表面活性剂分散在所述第一溶液中的步骤包括:

S0221、制备溶解有阳离子表面活性剂和阴离子表面活性剂的第二溶液;

S0222、将所述第二溶液以滴加的方法分散在所述第一溶液中。

将第二溶液以滴加的方法分散在第一溶液中,一定程度上控制了表面活性剂吸附在金属化合物前驱体颗粒表面的速度,使得反应体系中金属化合物前驱体晶核在持续合成的同时,促进表面活性剂与金属化合物前驱体颗粒结合,有利于提高了金属化合物纳米颗粒的产率,且有效阻碍了粒子团聚,从而得到稳定的金属化合物纳米颗粒溶胶。

所述第二加热处理的条件与第一加热处理相同或不同,可根据产品的实际情况进行灵活调整。作为一种实施方式,所述第二加热处理包括:在60-90摄氏度下加热2-6小时。在该加热条件下,表面活性剂具有良好的活性,有利于表面活性剂吸附在合成的金属化合物前驱体表面,实现金属化合物前驱体的表面改性。

有机溶剂为反应介质,在本发明实施例中,所述有机溶剂优选为极性溶剂或中等极性溶剂,一方面,可提高阳离子表面活性剂在溶剂中的溶解度,促进电离形成阳离子;另一方面,合成的金属化合物前驱体颗粒在极性溶剂中显电负性,促进阳离子表面活性剂与金属化合物前驱体颗粒结合,提高改性效果。

所述有机溶剂优选为碳原子个数为4-18的醇和/或所述醇的衍生物,这类有机溶剂与阳离子前驱体、阴离子前驱体、表面活性剂以及合成的金属化合物前驱体颗粒间具有良好的相容性,可提高合成的金属化合物前驱体颗粒在体系中的分散性,使得体系趋于稳定,从而抑制金属化合物前驱体颗粒不均匀生长,以改善颗粒形貌尺寸。

在本申请说明书中,“醇的衍生物”指的是由醇和其他化合物通过反应形成的衍生物,例如醇、醚、酯等,醇及其衍生物的碳氢分子量可为饱和分子链或不饱和分子链。

作为一种实施方式,所述有机溶剂的沸点为50-250摄氏度,以确保在后续固液分离的过程中能够被完全除去,避免残留在制得的复合材料中,甚至影响膜层的电学性能。

作为一种实施方式,所述有机溶剂的在20-35摄氏度下的表面张力为25-50mN/m,粘度为2-10厘泊(单位可表示为:cP)。在该表面张力范围和粘度范围下,可使得反应体系具有优异的稳定性,促进形成颗粒尺寸小且分布均匀的金属化合物纳米颗粒。

在一些实施例中,所述有机溶剂选自甲醇、乙醇、丙醇、甘油、正丁醇、正戊醇、乙二醇、乙二醇甲醚和乙二醇甲醚醋酸酯中的至少一种。

步骤S03中,将所述金属化合物前驱体溶液进行固液分离,以分离获得复合材料。

作为一种实施方式,将所述金属化合物前驱体溶液进行固液分离的步骤包括:将所述金属化合物前驱体溶液在200-250℃下进行退火处理。通过在200-250℃下进行退火处理,在实现完全去除溶剂的同时,可使得金属化合物纳米颗粒具有优异的结晶度,利于提升复合材料的电学性能。

作为一种实施方式,通过上述制备方法合成的复合材料包括:金属化合物纳米颗粒以及结合在所述金属化合物纳米颗粒表面的表面活性剂,所述表面活性剂为阳离子表面活性剂和阴离子表面活性剂。在一些实施例中,金属化合物纳米颗粒为金属硫化物纳米颗粒、金属氧化物纳米颗粒中的至少一种。

综上,通过上述制备方法制得的复合材料为改性金属化合物纳米颗粒,其表面修饰有阳离子表面活性剂和阴离子表面活性剂,颗粒尺寸小且分布均匀,结晶度高,当将其应用于制备发光二极管的载流子传输层时,有利于提升载流子传输层的膜层质量,从而提高QLED器件的发光性能。

基于上述技术方案,本发明实施例还提供了一种复合材料、发光二极管及其制备方法。

相应的,一种复合材料,由上述制备方法制得,包括:金属化合物纳米颗粒以及结合在所述金属化合物纳米颗粒表面的表面活性剂,所述表面活性剂为阳离子表面活性剂和阴离子表面活性剂。

本发明实施例提供的复合材料,由上述制备方法制得,为表面修饰有表面活性剂的金属化合物纳米颗粒,颗粒尺寸小,且尺寸分布均匀,有利于形成均匀致密的膜层,提升QLED器件的发光性能。

其中,阳离子表面活性剂和阴离子表面活性剂的种类与上文所述的阳离子表面活性剂和阴离子表面活性剂基本相同,应理解为具有与上文相同的性质和效果。

在本发明实施例中,金属化合物纳米颗粒包括但不限于硫化锌、氧化锌、氧化钛、氧化锡、氧化锆等。在一些实施例中,金属化合物纳米颗粒选为氧化锌。在一些实施例中,金属化合物纳米颗粒的粒径为5-10纳米。

作为一种实施方式,所述阳离子表面活性剂和所述阴离子表面活性剂的总和与所述金属化合物纳米颗粒的摩尔比为(2-3):1。

作为一种实施方式,所述阳离子表面活性剂和所述阴离子表面活性剂的摩尔比为1:1。

作为一种实施方式,所述复合材料为金属化合物纳米颗粒以及结合在所述金属化合物纳米颗粒表面的表面活性剂,所述表面活性剂为阳离子表面活性剂和阴离子表面活性剂,所述表面活性剂与所述金属化合物纳米颗粒的摩尔比为(2-3):1,所述阳离子表面活性剂和所述阴离子表面活性剂的摩尔比为1:1。

相应的,一种发光二极管,所述发光二极管包括载流子传输层,所述载流子传输层的材料包括:前述制备方法制得的复合材料,或上述复合材料。

本发明实施例提供的发光二极管,其载流子传输层的材料为前述制备方法制得的复合材料或上述复合材料,该复合材料具有颗粒尺寸小和尺寸分布均匀的优点,使得载流子传输层均匀致密,膜层质量优异,具有良好的发光性能。

在本发明实施例中,所述载流子传输层为电子传输层或空穴传输层,具体参考所要制备的发光二极管的种类。

所述发光二极管主要由阳极、发光层、载流子传输层和阴极组成,具体结构可参考本领域常规技术。一些实施例中,所述发光二极管为正置型结构,所述阳极连接衬底作为底电极。一些实施例中,所述发光二极管为倒置型结构,所述阴极连接衬底作为底电极。

在一些实施例中,所述载流子传输层为电子传输层,电子传输层包括由上述金属硫化物、金属氧化物等金属化合物纳米颗粒制得的复合材料。

阴极、阳极、发光层的材料可参考本领域的常规技术,本发明实施例对此不作特殊限定。一些实施例中,发光层的材料为量子点,量子点包括IV族量子点、II-VI族量子点、II-V族量子点、III-V族量子点、III-VI族量子点、IV-VI族量子点、I-III-VI族量子点、II-IV-VI族量子点、II-IV-V族量子点中的至少一种,具有量子点特性,发光效率高。其中,所述量子点包括但不限于二元相、三元相、四元相量子点等,可选为蓝色量子点、绿色量子点、红色量子点或黄色量子点,具体可根据实际QLED器件的需要。在一些实施例中,量子点选为二元相量子点,优选为CdS、CdSe、CdTe、InP、AgS、PbS、PbSe和HgS中的至少一种。在一些实施例中,量子点选为三元相量子点,优选为Zn

进一步地,除了所述阴极、阳极、发光层和载流子传输层等功能膜层之外,所述发光二极管还含有载流子注入层和载流子阻挡层等载流子功能层。

作为一种实施方式,如图3所示,所述发光二极管为正置型发光二极管,包括依次设置的衬底1、阳极2、空穴传输层3、发光层4、电子传输层5、阴极6。其中,衬底1的材料为玻璃片,阳极2的材料为ITO基质,空穴传输层3的材料TFB,发光层4的材料为蓝色Cd

相应的,一种发光二极管的制备方法,其特征在于,包括以下制备载流子传输层的步骤:

S01'、提供复合材料,所述复合材料为前述制备方法制得的复合材,或上述复合材料

S02'、提供基质,将所述复合材料沉积在所述基质上,获得所述载流子传输层。

本发明实施例提供的发光二极管的制备方法,采用上述复合材料制备载流子传输层,使得载流子传输层均匀致密,膜层质量优异,从而提高了发光二极管的发光性能。

其中,步骤S01'中的所述复合材料与上文所述的复合材料相同,应具有相同的性质和作用,本发明实施例在此不一一赘述。

步骤S02'中,所述基质作为沉积复合材料的载体,其结构可参考本领域的常规技术,可根据载流子传输层的实际制备工艺以及发光二极管的类型选择合适的基质。一些实施例中,发光二极管为正置型发光二极管,以阳极为底电极,所述基质包括阳极,当沉积形成的载流子传输层为电子传输层时,阳极上还形成有发光层。可以理解,阳极和发光层之间还可设置有例如空穴阻挡层、空穴注入层、空穴传输层等功能膜层。

作为一种实施方式,所述基质上形成有发光层,将所述复合材料沉积在所述基质上的步骤包括:将所述复合材料沉积在所述发光层上;或

作为一种实施方式,所述基质包括第一电极,将复合材料沉积在所述基质上的步骤包括:将所述复合材料沉积在所述第一电极上。

所述沉积的方法可参考本领域的常规技术,例如采用喷墨打印、磁控溅射法等,使得复合材料沉积在基质上并形成均匀膜层即可。

为使本发明上述实施细节和操作能清楚地被本领域技术人员理解,以及本发明实施例一种复合材料及其制备方法、发光二极管和制备方法的进步性能显著地体现,以下通过实施例对本发明的实施进行举例说明。

实施例1

一种复合材料薄膜的制备,包括以下步骤:

将氯化锌加入50mL乙醇,在70℃下搅拌溶解,形成总浓度为0.5M的氯化锌溶液;将硫化钠溶解于10mL乙醇中,搅拌溶解,形成硫化钠溶液;将适量硫化钠溶液加入氯化锌溶液中,70℃搅拌4h,形成硫化锌晶核溶液(摩尔比,S

将十八烷基三甲氯化铵和十二烷基苯磺酸钠溶解在乙醇中,形成表面活性剂溶液(摩尔比,十八烷基三甲氯化铵和十二烷基苯磺酸钠=1:1);

在硫化锌晶核溶液中滴加入表面活性剂溶液,继续在70℃下搅拌1h,获得分散有复合材料的溶液(摩尔比,表面活性剂:Zn

待溶液冷却后用匀胶机在处理过的ITO上旋涂并在200℃退火,得到复合材料薄膜。

实施例2

一种复合材料薄膜的制备,包括以下步骤:

将硝酸锌加入到50mL丙醇中,在80℃下搅拌至溶解,形成总浓度为0.5M的硝酸锌溶液;将氢氧化钠溶解于10mL丙醇中,搅拌溶解,形成氢氧化钠溶液;将适量氢氧化钠溶液加入硝酸锌溶液中,80℃下搅拌4h,形成氧化锌晶核溶液(摩尔比,OH

将十二烷基二甲苄基氯化铵和脂肪醇醚硫酸钠溶解在乙醇中,形成表面活性剂溶液(摩尔比,十二烷基二甲苄基氯化铵和脂肪醇醚硫酸钠=1:1);

在氧化锌晶核溶液中滴加入表面活性剂溶液,继续在70℃下搅拌1h,获得分散有复合材料的溶液(摩尔比,表面活性剂:Zn

待溶液冷却后用匀胶机在处理过的ITO上旋涂并在250℃退火,得到复合材料薄膜。

实施例3

一种复合材料薄膜的制备,包括以下步骤:

将硫酸钛加入到50mL甲醇中,在60℃下搅拌至溶解,形成总浓度为0.5M的硫酸钛溶液;将氢氧化钾溶解于10mL甲醇中,搅拌溶解,形成氢氧化钾溶液;将适量氢氧化钾溶液加入硫酸钛溶液中(摩尔比,OH

将双十二烷基二甲氯化铵和异辛醇磷酸酯溶解在乙醇中,形成表面活性剂溶液(摩尔比,双十二烷基二甲氯化铵和异辛醇磷酸酯=1:1);

在氧化钛晶核溶液中滴加入表面活性剂溶液,继续在70℃下搅拌1h,获得分散有复合材料的溶液(摩尔比,表面活性剂:Ti

待溶液冷却后用匀胶机在处理过的ITO上旋涂并在250℃退火,得到复合材料薄膜。

实施例4

本实施例制备了一种发光二极管,具体包括以下步骤:

在玻璃衬底上制备ITO阳极;

在ITO阳极上制备TFB空穴传输层;

在TFB空穴传输层上制备蓝色Cd

在量子点发光层上旋涂实施例1的步骤(1)制得的溶液,250℃下退火,制备电子传输层;

在电子传输层上制备Al阴极。

实施例5

本实施例制备了一种发光二极管,其与实施例4的区别在于:在量子点发光层上旋涂实施例2的步骤(1)制得的溶液,250℃下退火,制备电子传输层;

其与地方与实施例4的基本相同,此处不一一赘述。

实施例6

本实施例制备了一种发光二极管,其与实施例4的区别在于:在量子点发光层上旋涂实施例3的步骤(1)制得的溶液,250℃下退火,制备电子传输层;

其与地方与实施例4的基本相同,此处不一一赘述。

实施例7

本实施例制备了一种发光二极管,具体包括以下步骤:

在玻璃衬底上制备ITO阴极;

在ITO阴极上旋涂实施例1的步骤(1)制得的溶液,250℃下退火,制备电子传输层;

在电子传输层上制备量子点发光层;

在制备量子点发光层上制备TFB空穴传输层;

在TFB空穴传输层上制备Al阳极。

实施例8

本实施例制备了一种发光二极管,其与实施例7的区别在于:在ITO阴极上旋涂实施例2的步骤(1)制得的溶液,250℃下退火,制备电子传输层;

其与地方与实施例7的基本相同,此处不一一赘述。

实施例9

本实施例制备了一种发光二极管,其与实施例4的区别在于:在ITO阴极上旋涂实施例3的步骤(1)制得的溶液,250℃下退火,制备电子传输层;

其与地方与实施例7的基本相同,此处不一一赘述。

对比例1

本对比例制备了一种发光二极管,其与实施例4的区别在于:在量子点发光层上旋涂商业ZnS纳米颗粒乙醇分散液,250℃下退火,制备电子传输层;

其与地方与实施例4的基本相同,此处不一一赘述。

对比例2

本对比例制备了一种发光二极管,其与实施例5的区别在于:在量子点发光层上旋涂商业ZnO纳米颗粒乙醇分散液,250℃下退火,制备电子传输层;

其与地方与实施例5的基本相同,此处不一一赘述。

对比例3

本对比例制备了一种发光二极管,其与实施例6的区别在于:在量子点发光层上旋涂TiO

其与地方与实施例6的基本相同,此处不一一赘述。

对实施例1-3中制备得到的复合材料薄膜、对比例1-3中的电子传输层薄膜、实施例4-9以及对比例1-3制备得到的量子点发光二极管进行性能测试,测试指标和测试方法如下:

(1)电子迁移率:测试量子点发光二极管的电流密度(J)-电压(V),绘制曲线关系图,对关系图中空间电荷限制电流(SCLC)区的进行拟合,然后根据著名的Child's law公式计算电子迁移率:

J=(9/8)ε

其中,J表示电流密度,单位mAcm

(2)电阻率:采用同一电阻率测试仪器测定电子传输薄膜电阻率。

(3)外量子效率(EQE):采用EQE光学测试仪器测定。

注:电子迁移率和电阻率测试为单层薄膜结构器件,即:阴极/电子传输薄膜/阳极。外量子效率测试为所述的QLED器件,即:阳极/空穴传输薄膜/量子点/电子传输薄膜/阴极,或者阴极/电子传输薄膜/量子点/空穴传输薄膜/阳极。

表1为检测结果,如结果所示:

表1

本发明实施例1-3中制备复合材料薄膜的复合材料为表面修饰有阳离子表面活性剂和阴离子表面活性剂的金属化合物纳米颗粒,电阻率明显低于对比例1-3中的电子传输薄膜的电阻率,而电子迁移率明显高于对比例1-3。

本发明实施例4-9提供的量子点发光二极管中的电子传输层均由实施例1-3制备的复合材料制得,实施例4-9的量子点发光二极管的外量子效率,明显高于对比例1-3,说明通过本发明实施例提供的技术方案可明显改善量子点发光二极管的发光效率。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 复合材料及其制备方法、发光二极管和制备方法

- 复合材料及其制备方法、应用、发光二极管及其制备方法