基于ACA/ACF的高密度窄间距芯片高可靠性倒装互连的两步工艺法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及采用ACA/ACF互连的芯片倒装键合技术领域,特别涉及一种基于ACA/ACF的高密度窄间距芯片高可靠性倒装互连的两步工艺法。

背景技术

微电子产业是当今信息化时代的第一大产业,作为电子工业基础的微电子器件制造工艺也伴随着技术革新不断迈进,进入21世纪后微电子封装技术进入特大规模集成电路时代,高密度封装是微电子技术发展的必然趋势。互连尺寸从30μm向下缩微,对微电子封住技术的发展具有重大的意义。电子封装技术旨在使系统向小型化、高性能、高可靠性和低成本的方向发展。目前凸点与焊盘键合方式主要包含引线键合、载带自动焊和倒装键合3种。其中载带自动焊与引线键合技术,由于其本身的局限性,已经不适用于芯片的高密度封装,倒装建合技术因为其小间距、工艺简单、成本低等优点,越来越普遍的应用于微电子封装中。倒装键合包括可控坍塌芯片连接、热超声焊接和导电胶连接三种主要形式。随着倒装互连技术逐渐成为封装行业的主流,互连密度不断增加,凸点距离不断减少,必须开发新的互连材料和技术,以满足互连的机械、热学和电学性能日益严格的要求。已开发的微/纳米互连技术已经被业界采用,可以实现高密度、多功能的集成和封装。但是微/纳米系统技术的进步已不能保证传统互连材料的可靠性。电子元件的发展受到了互连的限制。因此,为了缓解现有的互连相关问题,提出了两个解决方案,一个是采用各向异性导电胶互连,二是开发具有更高材料性能的新型互连材料。

各向异性导电胶(anisotropic conductive adhesive/paste,ACA/ACF)被认为是最有前途的封装材料之一。ACA/ACF是一种复合材料,由聚合物基体(环氧树脂)和随机分布于其中的导电粒子组成,具有无污染、固化温度低,可适用于热敏材料和不可焊材料、能提供更细间距的互连、工艺步骤简单、维修性能好等优点,是一种非常重要的无铅连接材料。可以根据其存在的状态分为,膏状各向异性导电胶(ACA)和薄膜状各向异性导电胶(ACF)。ACA/ACF目前遇到的最大的问题就是在互连中容易出现短路的问题,

发明内容

本发明提供了一种基于ACA/ACF的高密度窄间距芯片高可靠性倒装互连的两步工艺法,其目的是采用导电胶两步工艺法,实现芯片的高密度窄间距的互连,提高芯片封装的可靠性。

为了达到上述目的,本发明提供了一种基于ACA/ACF的高密度窄间距芯片高可靠性倒装互连的两步工艺法,包括以下步骤:

步骤1:在芯片上涂一层不高于凸点(bump)高度的绝缘胶,且使绝缘胶不覆盖bump的顶端;

步骤2:在基板上涂覆一层各向异性导电胶(ACA/ACF),然后将芯片和基板进行热压键合,得到高可靠性的互连。

优选地,所述bump的间距为10um以下。

优选地,所述绝缘胶的厚度与bump的高度差不大于0.5um。

优选地,涂覆ACA/ACF前,将基板进行预热。

优选地,所述预热温度为60~90℃,时间2~5s。

优选地,所述绝缘胶的粘度大于ACA/ACF的粘度。

优选地,所述ACA/ACF的厚度为10~20um,且在键合时与绝缘胶充分接触。

优选地,热压键合时,芯片凸点与基板焊盘对齐,所述绝缘胶的覆盖面积大于ACA/ACF的覆盖面积。

优选地,所述热压键合的温度为150~210℃;压力为15~60MPa;时间为8~15s。

优选地,所述ACA/ACF中的导电粒子的直径小于1.5um。

本发明的上述方案有如下的有益效果:

本发明在倒装键合之前,在芯片上涂覆绝缘胶,一方面,隔断了两个相邻bump之间的连接,可以有效的防止在固化的过程中导电粒子进入两个bump之间,大大的减小了bump之间发生短路的概率;另一方面,bump之间布满绝缘胶,降低了倒装键合时bump之间空洞的产生,减少了ACA/ACF互连的接触热阻,提高了窄间距芯片互连的可靠性。

本发明在使用ACA/ACF之前涂布一层绝缘胶,降低了因材料CTE系数不匹配带来的应力;提高了芯片互连的粘结强度,增加了芯片键合的力学性能。

本发明简单高效,能有效提高高密度窄间距芯片互连的可靠性,提高芯片倒装互连的质量,有利于工业化生产。

附图说明

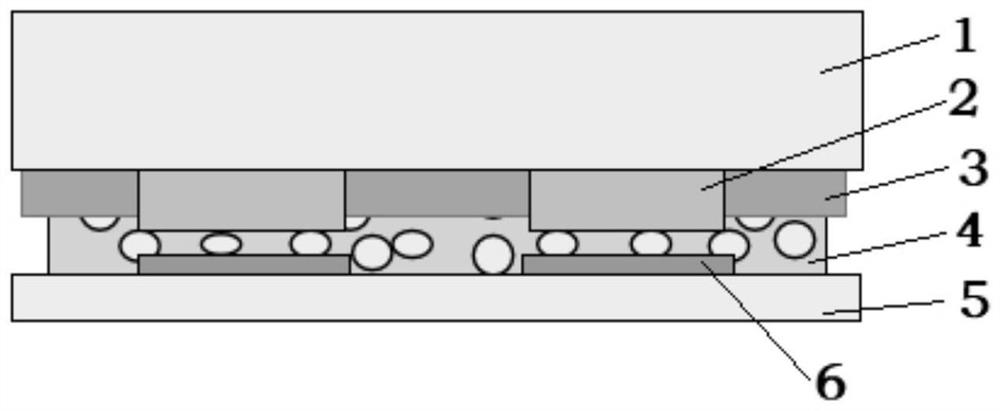

图1为本发明的互连芯片的示意图。

图2为l=10μm,d=10μm;Vf=0.15,r=1~3μm时,短路和开路的概率变化图。

图3为l=10μm,d=10μm;Vf=0~0.3,r=1.5μm时,短路和开路的概率变化图。

图4为Vf=0.145;r=1.5μm;d=10μm;l=10μm时,短路和开路的概率变化图。

图5为Vf=0.145;r=1.3μm;d=9μm;l=9μm时,短路和开路的概率变化图。

图6为Vf=0.145;r=1.1μm;d=8μm;l=8μm时,短路和开路的概率变化图。

【附图标记说明】

1-芯片;2-bump;3-绝缘胶;4-ACA/ACF;5-基板;6-焊盘。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

实施例1~10

按照表1设计芯片bump间距及绝缘胶,

在芯片上涂覆一层绝缘胶,将基板在60℃下预热5s,然后将ACA/ACF涂覆到基板上,ACA/ACF涂覆面积小于绝缘胶的涂覆面积;将芯片凸点与基板焊盘对齐,在150℃,15MPa下,热压键合15s,使得导电粒子发生一定程度的变形,得到高可靠性的高密度窄间距芯片的互连,如图1所示。

两步工艺法失效概率分析

开路分析

假设ACF中的的导电粒子服从泊松分布,则:

其中,r为导电粒子半径;l为正方形bump的边长;Vf为ACF中导电粒子的体积分数;u1为bump上的导电粒子的平均数。

短路分析

其中,d为bump之间的距离;h为bump的高度与导电粒子的的直径和;u2为bump区域之间导电粒子的平均数;k为bump区域之间含有导电粒子的的立方盒数,(4πr

整体失效概率分析

如果开路和短路为独立事件则:

P

P

=P

本发明采用两步工艺法,在键合之间涂布一层绝缘胶,有效的防止了导电粒子的进入,在bump之间导电粒子可以进入的区域由之前的h+2r,变成现在的h=2r,从计算的公式可知,bump的开路概率与h的值无关,开路主要取决于导电粒子的半径大小与导电粒子的体积分数;绝缘胶的加入只是减小了bump之间出现短路失效的概率。

当l=10μm,d=10μm;Vf=0.15,r=1~3μm时,短路和开路的概率变化如图2所示。

当l=10μm,d=10μm;Vf=0~0.3,r=1.5μm时,短路和开路的概率变化如图3所示。

由图2和图3可知,在保证导电粒子直径小于1.6μm,导电粒子的积分数为0.145左右,就可以保证芯片与基板的可靠性互连,使得短路和开路的失效概率都在5%以下;随着bump之间的距离的减小,导电粒子的直径应该逐渐减小。

当导电粒子的直径r分别为1.5μm、1.3μm和1.1μm时,短路和开路的概率变化变化分别如图4、图5和图6所示。

失效概率分析结果如表1所示:

表1本发明实施例开路、短路和整体失效概率分析结果

经过分析可知,当导电粒子直径小于1.5μm,导电粒子的的体积分数在0.15±0.025时,当采用两步工艺法,在键合之间涂布一层与bump顶端距离小于0.5μm的绝缘胶,减少了粒子进入bump区域的大小,在bump之间的距离小于10μm,可以有效地将芯片倒装互连失效的概率降低至10%以下,实现高密度窄间距芯片的可靠性互连。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 基于ACA/ACF的高密度窄间距芯片高可靠性倒装互连的两步工艺法

- 高密度倒装芯片的互连