一种低介电性聚酰亚胺薄膜及其制备方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及聚酰亚胺材料,具体涉及一种低介电性聚酰亚胺薄膜及其制备方法。

背景技术

聚酰亚胺(PI)薄膜具有优异的耐高温性能、耐化学性能、机械性能和电学性能,在微电子工业中广泛用作介电材料。普通PI薄膜的分子链是极性链,介电常数(Dk)通常为3.2~3.8。

随着微电子工业的迅速发展,微电子元件功能在不断增强而体积却不断减小,超大规模集成电路的集成度越来越高、尺寸也逐渐减小,电路内的寄生电阻效应、寄生电容效应也越来越严重,且金属互连的电阻、电容延迟以近二次方增加,导致电阻、布线中的电容增大,引发信号传送延迟和串扰、噪声干扰和功率损耗增大等问题,直接影响器件性能。为了降低信号传输延迟和串扰及介电损耗,满足信号传递的高速化,进一步提高电子线路的功能,要求介电层间绝缘材料具有更低的介电性能,通常要求聚酰亚胺材料的介电常数由3.2~3.8降低至3.0以下,介质损耗因数(Df)由0.4~0.01降低至0.006以下,甚至更低。

现有技术中,降低聚酰亚胺介电性能的方法主要有:(1)对聚酰亚胺氟化改性,通过在聚酰亚胺上引入含氟基团以降低分子极化率;(2)通过添加大体积结构基团如芴官能团、聚笼型硅氧烷结构基团;(3)添加聚四氟乙烯粉末等氟塑料填料;(4)根据空气的介电常数最小,通过在聚酰亚胺分子结构中引入微孔结构来降低介电性;等等。

上述降低聚酰亚胺介电性能的方法中,引入空气孔洞即制备聚酰亚胺多孔薄膜是降低聚酰亚胺介电常数的有效方法。目前,国内外制备聚酰亚胺多孔薄膜,主要采用化学溶剂法和热降解法:

a.化学溶剂法,通过添加成孔剂(成孔物质)制得复合材料,然后采用化学反应或萃取溶解的方法将成孔剂除去以产生孔洞。如公开号为CN104910409A、CN1760241A或CN104211980A的发明专利等。

b.热降解法,通过引入可热降解的组分从而产生孔洞。如《PAA/PU合金制备多孔PI薄膜及结构与性能研究》一文所述,通过在PAA(聚酰胺酸)树脂中添加PU(聚酯型聚氨酯)溶液,所得PAA/PU混合溶液成膜后经热处理使得PAA亚胺化和PU降解,从而制备得到多孔PI薄膜(刘久贵等,高等学校化学学报,2006年1月,p178-181.)。该文中指出,在PU质量分数为0~20%范围内,随着PU含量的增加,所得多孔薄膜的介电常数逐渐减少,在PU质量分数为20%时达到最小,但同时,所得多孔薄膜的拉伸强度及吸水性均随着PU含量的增加而增加,且PU质量分数为20%时达到最大;其中拉伸强度的降幅尤为明显,当PU质量分数为10%时,相对于不添加PU时的拉伸强度降幅在25%以上。又如公开号为CN110358134A的发明专利,公开了一种低介电常数聚酰亚胺薄膜的制备方法,该方法以三乙酰丙酮铝作为造孔剂,将其分散至聚酰胺酸树脂溶液中,所得混合溶液通过高温热处理使其中的三乙酰丙酮铝在热亚胺化过程中升华挥发,使聚酰亚胺基体中留下孔洞,从而获得介电常数为2.0~2.6的聚酰亚胺薄膜。虽然该申请所述方法能够获得较低介电常数的聚酰亚胺薄膜,但其所得薄膜的拉伸强度仅为89~121MPa,伸长率也低,仅为8.1~11.2%。可见,现有的引入可热降解的组分从而产生孔洞的方法存在力学性能大幅降低的问题。

发明内容

本发明要解决的技术问题是提供一种在获得低介电性的同时兼具良好力学性能的低介电性聚酰亚胺薄膜及其制备方法。

为解决上述技术问题,本发明采用以下技术方案:

一种低介电性聚酰亚胺薄膜的制备方法,包括以下步骤:

1)制备聚酰胺酸树脂溶液;

2)在聚酰胺酸树脂溶液中加入银盐分散液,混合均匀,所得混合树脂溶液在流涎成膜后经恒温热分解、亚胺化、定型处理,即得到低介电性聚酰亚胺薄膜;其中,

所述的银盐分散液为银盐分散于极性非质子溶剂中形成的溶液,其中银盐为选自硝酸银、碳酸银和草酸银中的任意一种或两种以上的组合;

所述银盐分散液的加入量为控制银盐的加入量为聚酰胺酸树脂溶液固含量的0.1~10wt%;

所述恒温热分解处理是在190~220℃条件下保温分解,分解时间≥5min。

本发明所述方法的步骤2)中,所述用于分散银盐的极性非质子溶剂的选择与本领域制备聚酰胺酰树脂溶液时所用的极性非质子溶剂相同,所述极性非质子溶剂的用量为适宜即可,优选是控制所述银盐分散液中银盐的浓度可以是1~30wt%,优选为5~20wt%。本发明所述的银盐易溶于极性非质子溶剂,且银盐与聚酰胺酸树脂溶液的相容性极好,因此不存在引入的组分或填料难以分散的问题。为了进一步提升银盐在极性非质子溶剂的溶解或分散性,可以采用均质机、研磨机、砂磨机、乳化机或超声分散机等分散设备将银盐均匀分散于极性非质子溶剂中。同理,也可采用上述常规方法及设备进一步提高银盐分散液在聚酰胺酸树脂溶液中的均匀分散程度。该步骤中,所述银盐分散液的加入量进一步优选是控制银盐的加入量为聚酰胺酸树脂溶液固含量的0.5~7.5wt%,更优选为聚酰胺酸树脂溶液固含量的1~5wt%。该步骤中,所述的银盐进一步优选采用硝酸银。

本发明所述方法的步骤2)中,通过将流涎得到的自支撑膜(在本申请中也称为聚酰胺酸薄膜)在特定温度下进行热分解,使其中的银盐完全分解成氧化银(其中生成的二氧化氮或二氧化碳或一氧化碳则不断从自支撑膜中逸出,由于流涎得到的自支撑膜中溶剂的含量通常为30%左右(通常为20~40%),热分解过程中二氧化氮或二氧化碳或一氧化碳从自支撑膜中的逸出不会导致孔洞的形成),氧化银在后续亚胺化处理中受热进一步分解成纳米银单质和氧气,由于产生的氧气量少,在受热进一步分解的过程中,位于自支撑膜内部的氧化银在分解时产生的氧气在同步受热完成亚胺化所得的聚酰亚胺基体中原位膨胀形成气泡,而位于自支撑膜表面或靠近表面的氧化银在分解时产生的氧气则会由受热完成亚胺化所得的聚酰亚胺基体表面逸出而留下孔洞,因此所得薄膜为内部含有气泡、表面有孔洞的聚酰亚胺薄膜,这些气泡和孔洞的存在保证了所得薄膜的低介电性。另一方面,由于存在于薄膜内部的孔为封闭的气泡而不是与薄膜表面连通的孔洞,因而能有效抑制所得薄膜力学性能的下降程度。

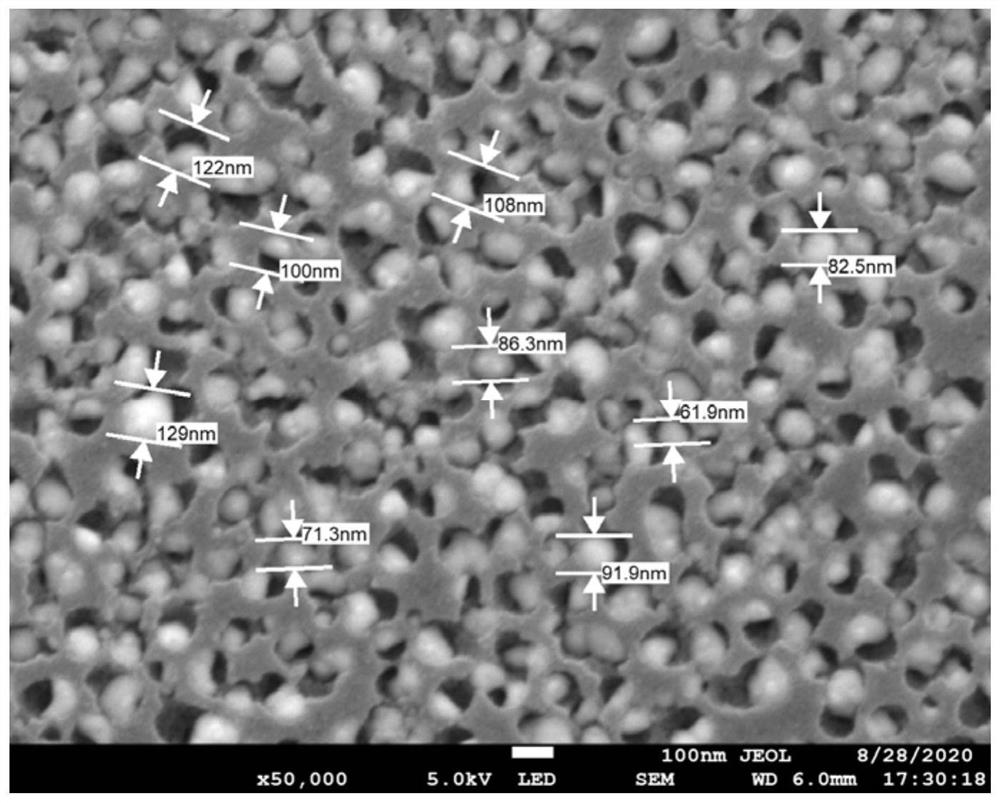

基于银盐与极性非质子溶剂相容性好使得银盐在自支撑膜中分布均匀,结合后续在特定温度下进行热分解,使所得氧化银的颗粒微小,进而使其在后续亚胺化中能够分解得到粒径为10~150nm的纳米级银单质颗粒,且分解得到的氧气有限,因此位于自支撑膜内部的氧化银只是在聚酰亚胺基体中原位膨胀形成气泡而不是从聚酰亚胺基体中直接逸出导致孔洞的形成。

对于恒温热分解的时间,可以根据实际要制备的低介电性聚酰亚胺薄膜的厚度进行确定,当所需制备的薄膜厚度为7.5~12.5μm时,热分解的时间优选是控制在5~10min;当所需制备的薄膜厚度为12.5~50μm时,热分解的时间优选是控制在10~30min。。对于更厚的膜,如75~150μm的薄膜,通常需要35~60min。

为了提升所得聚酰亚胺薄膜的尺寸稳定性,优选是在恒温热分解处理之后、亚胺化处理之前增加拉伸处理,所述拉伸处理的操作与现有技术相同,具体的,拉伸处理包括将流涎得到的自支撑膜进行纵向拉伸和/或横向拉伸,优选纵向拉伸和横向拉伸均在225~280℃条件下进行,时间均控制在0.1~6.0h,拉伸倍率均优选为0.8~2.5。

本发明所述方法的步骤2)中,在实际生产中,由聚酰胺酸树脂溶液和银盐分散液混合所得的混合树脂溶液通常需要进行消泡后再流涎成膜。该步骤中,所述的流涎成膜、亚胺化和定型处理的操作均与现有技术相同,具体的,流涎成膜可以是在室温~175℃条件下进行,流涎干燥处理时间通常控制在0.1~3.0h;热亚胺化优选是在350~600℃条件下进行,亚胺化时间控制在0.1~9.0h;定型处理则是在180~360℃条件下进行,定型处理的时间控制在0.1~7.0h。

本发明中步骤1)中所述的聚酰胺酸树脂溶液,也称为聚酰胺酸树脂、聚酰胺酸溶液、聚酰胺酸或聚酰亚胺前驱体,采用常规原位聚合法进行制备,如采用公知的将二胺和二酐置于极性非质子溶剂中通过缩聚反应而得。其中,二胺和二酐以及极性非质子溶剂的选择与用量均与现有技术相同,缩聚反应的温度及时间也与现有技术相同。具体的:

二胺优选为芳香族二胺,所述芳香族二胺可以是选自3,4'-二氨基二苯醚(3,4'-ODA)、4,4'-二氨基二苯醚(4,4'-ODA)、2,2'-双(三氟甲基)-4,4'-二氨基联苯(2,2'-TFDB)、3,3'-双(三氟甲基)-4,4'-二氨基联苯(3,3'-TFDB)、4,4'-二氨基联苯、间苯二胺(m-PDA)、对苯二胺(p-PDA)、2,2’-双三氟甲基-4,4’-二氨基二苯醚(TFODA)、3,3’-二氨基-5,5’-双三氟甲基联苯(s-TFDB)、2,2-双(三氟甲基)-4,4’-二氨基苯基砜(SFTA)、4,4’-双(2-三氟甲基-4-氨基苯氧基)二苯砜、2-(4-氨基苯基)-5-氨基苯并咪唑(APBIA)、4,4'-双(3-氨基苯氧基)二苯基砜(m-BAPS)、双(3-氨基苯基)砜(3-DDS)、双(4-氨基苯基)砜(4-DDS)、4,4'-双(4-氨基苯氧基)联苯(BAPB)、1,3-双(3-氨基苯氧基)苯(TPE-M)、1,3-双(4-氨基苯氧基)苯(TPE-R)、1,4-双(4-氨基苯氧基)苯(TPE-Q)、2,2'-双[4-(4-氨基苯氧基苯基)]丙烷(BAPP)、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷(HFBAPP)、9,9-双(3-氟-4-氨基苯基)芴(FFDA)、9,9-双(3-甲基-4-氨基苯基)芴(BMAPF)、9,9-双(4-氨基苯基)芴(FDA)、1,3-环己烷二胺和1,3-环丁烷二胺等中的任意一种或两种以上的组合。进一步优选是选自2,2'-双(三氟甲基)-4,4'-二氨基联苯(2,2'-TFDB)、3,3'-双(三氟甲基)-4,4'-二氨基联苯(3,3'-TFDB)、2,2’-双三氟甲基-4,4’-二氨基二苯醚(TFODA)、3,3’-二氨基-5,5’-双三氟甲基联苯(s-TFDB)、2,2-双(三氟甲基)-4,4’-二氨基苯基砜(SFTA)、4,4’-双(2-三氟甲基-4-氨基苯氧基)二苯砜、2,2'-双[4-(4-氨基苯氧基苯基)]丙烷(BAPP)、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷(HFBAPP)、9,9-双(3-氟-4-氨基苯基)芴(FFDA)、9,9-双(3-甲基-4-氨基苯基)芴(BMAPF)、9,9-双(4-氨基苯基)芴(FDA)、1,3-环己烷二胺和1,3-环丁烷二胺等中的任意一种或两种以上的组合。

二酐优选为芳香族二酸酐,所述芳香族二酸酐可以是选自2,2-双(3,4-二羧酸苯基)六氟丙烷二酐(6FDA)、3,4’-六氟异丙基邻苯二甲酸酐(a-6FDA)、4-(2,5-二氧代四氢呋喃-3-基)-1,2,3,4-四氢化萘-1,2-二甲酸酐(TDA)、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)(HBDA)、2,3,3',4'-联苯四甲酸二酐(a-BPDA)、4,4’-三苯二醚四甲酸二酐(HQDPA)、二苯硫醚四甲酸二酐(3,4,3',4'-TDPA、2,3,2',3'-TDPA、2,3,3',4'-TDPA)、2,3,3’,4’-二苯醚四甲酸二酐(a-ODPA)、2,2-双[4-(3,4-二羧基苯氧基)苯基]丙烷二酐(BPADA)、3,3',4,4'-二苯基砜四羧酸二酸酐、2,2,3',4'-二苯基砜四甲酸二酸酐、均苯四甲酸二酸(PMDA)、3,3',4,4'-联苯四羧酸二酸酐(BPDA)、2,2',3,3'-联苯四羧酸二酸酐(BPDA)、2,3,3’,4’-二苯酮四甲酸二酐(a-BTDA)、苯酮四羧酸二酸酐(BTDA)、4,4'-氧双邻苯二甲酸酐(ODPA)、1,2,3,4-环丁烷四甲酸二酐(CBDA)、1,2,3,4-环戊四羧酸二酐(CPDA)和1,2,4,5-环己烷四甲酸二酐(HPMDA)中的任意一种或两种以上的组合。进一步优选是选自2,2-双(3,4-二羧酸苯基)六氟丙烷二酐(6FDA)、3,4’-六氟异丙基邻苯二甲酸酐(a-6FDA)、1,2,3,4-环丁烷四甲酸二酐(CBDA)、1,2,3,4-环戊四羧酸二酐(CPDA)和1,2,4,5-环己烷四甲酸二酐(HPMDA)等中的任意一种或两种以上的组合。

极性非质子溶剂具体可以是选自N,N'-二甲基乙酰胺(DMAC)、N,N'-二甲基甲酰胺(DMF)、N-甲基吡咯烷酮(NMP)、N-乙基-2-吡咯烷酮、1,3-二甲基-2-咪唑烷酮、N-甲基己内酰胺、六甲基磷酰三胺、1,2-二甲氧基乙烷、双(2-甲氧基乙基)醚、1,2-双(2-甲氧基乙氧基)乙烷、四氢呋喃、双[2-(2-甲氧基乙氧基)乙基]醚、1,4-二噁烷、二甲基亚砜(DMSO)、四甲基亚砜、N,N'-二甲基-N,N'-丙烯基脲(DMPU)、环戊酮、环己酮、二氯甲烷、一氯苯、二氯苯、氯仿、四氢呋喃、3-甲基-N,N-二甲基丙酰胺、N,N二烷基羧基酰胺、二甲基砜、二苯基醚、环丁砜、二苯基砜、四甲基脲、苯酚间甲酚和γ-丁内酯中的任意一种或两种以上的组合。进一步优选为N'-二甲基乙酰胺(DMAC)、N,N'-二甲基甲酰胺(DMF)、N-甲基吡咯烷酮(NMP)或γ-丁内酯。

二胺和二酐的缩聚反应优选是惰性气氛(如氮气等)中、温度为10~80℃且在搅拌条件下进行,二酐的加入优选为分批次加入,二胺和二酐的摩尔比通常控制在0.9~1.1:1,反应时间通常控制在4~8h。经聚合而得的聚酰胺酸树脂溶液的固含量优选控制在5~40wt%,进一步优选为10~30wt%,特别优选为12~22wt%。

本发明还包括按上述方法制备得到的低介电性聚酰亚胺薄膜,该所得薄膜介电损耗因数≤0.003、介电常数≤2.8(在10GHz测试频率下),拉伸强度≥250MPa,伸长率≥45%,吸水率≤2.0%。

与现有技术相比,本发明的特点在于:

1.基于所得薄膜为内部含有气泡、表面有孔洞的聚酰亚胺薄膜,因此其相对常规无孔薄膜必然具有更低的介电性;其次,通过在PAA树脂中引入可溶性银盐,银盐(特别是硝酸银)的引入抑制了聚酰亚胺形成过程中其特定骨架的形变效应,即确保主链结构中各原子之间相对位移大大减小,原子极化得到抑制;而且,经亚胺化后得到纳米级单质银颗粒均匀地分散在PI基体中,由于单质银颗粒尺寸较小,在复合薄膜内部不易形成有效的介电网络,对银颗粒周围聚酰亚胺分子的界面极化作用抑制更为明显(单质银颗粒均匀分散有效地促进了其量子库伦阻塞效应,即阻碍电子在体系中的迁移);这两种综合作用进一步导致所得薄膜的介电性有所降低;上述三方面的共同作用能大幅度降低所得薄膜的整体介电性。

2.基于以共价键连接的聚酰亚胺为主链结构,在银盐中(金属)银原子及氮原子孤对电子的存在状态下,通过金属-羧酸配位键、氢键等化学键作用,大大提高了共轭结构的聚酰亚胺分子结晶和取向,使得聚酰亚胺分子链间的堆砌在范德华力影响下进一步增强,缩小聚酰亚胺分子链层面间距;而且,还原所得单质银纳米颗粒均匀地分散在聚酰亚胺基体中,并未从薄膜内部脱离出来(至少薄膜内部的单质银纳米颗粒未从薄膜内部脱离出来),因单质银颗粒尺寸较小且分布均匀,有效形成聚酰亚胺基体中的支撑骨架从而使所得的聚酰亚胺薄膜能够兼具良好的力学性能;另一方面,由于存在于薄膜内部的孔为气泡而不是与薄膜表面连通的孔洞,因而能有效抑制所得薄膜力学性能的下降程度。同时,硝酸银及其纳米级分解产物在聚酰胺酸亚胺化的过程中有效抑制分子链扭曲,使得聚酰亚胺分子链的排列更为线性,加上原位还原的单质银颗粒均匀分散于聚酰亚胺基体中,综合作用使所得的聚酰亚胺薄膜保持较低的吸水性。

3.由本发明所述方法制得的薄膜的介电损耗因数≤0.003,介电常数≤2.8(在10GHz测试频率下),拉伸强度≥250MPa,伸长率≥45%,吸水率≤2.0%。

附图说明

图1为本发明实施例1制得的低介电聚酰亚胺薄膜表面的电镜照片。

图2为本发明实施例1制得的低介电聚酰亚胺薄膜断面的电镜照片。

图3为本发明实施例1中步骤1)所得的聚酰胺酸树脂溶液和步骤2)中所得的混合树脂溶液的DTA曲线,其中曲线A表示聚酰胺酸树脂溶液,曲线B为混合树脂溶液。

图4为本发明实施例1中步骤2)中制得的自支撑膜的XRD图谱。

图5为本发明对比例1制得的纯聚酰亚胺薄膜的电镜照片。

图6为本发明对比例2未经恒温热分解处理制得的聚酰亚胺薄膜的电镜照片。

具体实施方式

为了更好的解释本发明的技术方案,下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

在具体使用以下实施例所述工艺制备聚酰亚胺薄膜时,对聚酰亚胺薄膜的厚度没有限制,可以是12.5μm、25μm、38μm、50μm、75μm、100μm、125μm或150μm等各种厚度。

以下实施例及对比例中,涉及的单体纯度均≥99.5%,各例中形成银盐分散液的溶剂与例子中制备聚酰胺酸树脂溶液的溶剂相同。

表1中的薄膜介质损耗因数和介电常数的测试参照标准GB/T 13542.2-2006《电气绝缘用薄膜第6部分:电气绝缘用聚酰亚胺薄膜》中6.1与厚度无关的性能进行测试。

表1中的薄膜力学性能(拉伸强度、伸长率)是采用电子万能拉力机(KD111-0.2型,深圳市凯强利试验仪器有限公司)测试,具体参照标准GB/T 13542.2-2009《电气绝缘用薄膜第2部分:试验方法》。

表1中吸水性能按照GB/T 13542.6-2006《电气绝缘用薄膜第6部分:电气绝缘用聚酰亚胺薄膜》中6.1与厚度无关的性能进行测试。

实施例1

1)在氮气气氛、控制合成体系温度为30℃,向反应釜中加入850.00kg N-甲基-2-吡咯烷酮(NMP),然后加入60.745kg 4,4'-二氨基二苯醚(4,4'-ODA),搅拌溶解后,再向其中加入与二胺摩尔比为1:1的二酸酐3,3',4,4'-联苯四羧酸二酸酐(s-BPDA,89.255kg,分12次加入),搅拌反应24h,得到固含量为15wt%的聚酰胺酸树脂溶液(溶液中的固体含量(简称M,下同)=150.0kg);

2)保持聚酰胺酸树脂溶液15℃,向其中加入硝酸银分散液(硝酸银浓度为10wt%),所述硝酸银分散液的加入量为控制硝酸银的加入量为聚酰胺酸树脂溶液固含量的2wt%,搅拌混合均匀,得到混合树脂溶液;所得混合树脂溶液通过挤出成型模具涂覆于环形钢带上,控制钢带上液膜厚度为300μm,然后在200℃下干燥固化除去70wt%的溶剂,得到自支撑膜;所得自支撑膜送入200℃环境中保温分解20min,然后送至纵横双向拉伸机上依次进行225℃、1.2倍拉伸0.5h的纵向拉伸以及250℃、1.15倍拉伸1.0h的横向拉伸,之后再于600℃条件下亚胺化处理2h,最后在360℃条件下定型处理1.5h,收卷,得到厚度为25μm的聚酰亚胺薄膜。所得聚酰亚胺薄膜的表面和断面的电镜照片分别如图1和图2所示,由图1和图2可知,所得薄膜中含有纳米级银单质颗粒,且薄膜内部含有气泡,表面有孔洞。

取步骤1)所得的聚酰胺酸树脂溶液和步骤2)中所得的混合树脂溶液分别进行DTA(差热分析,Differential Thermal Analysis)分析,它们的DTA曲线如图3所示。由图3可知,混合树脂溶液在190.2℃出现了与纯聚酰胺酸树脂具有明显差异的吸热峰,经过与纯硝酸银进行对比,混合树脂溶液在190.2℃处的吸热还包含了硝酸银分解成氧化银这一反应,因此DTA曲线出现如上差异。

从步骤2)中所得的自支撑膜中取样,利用X-射线衍射仪对样品进行XRD分析,X-射线衍射图谱如图4所示。由图4可知,自支撑膜样品在38.5°出现衍射峰,此峰为氧化银的特征衍射峰,表明混合树脂溶液涂膜后经200℃热处理后硝酸银分解生成了氧化银(气体产物二氧化氮从基体中逸出)。

对比例1

本对比例与实施例1的不同之处在于,步骤2)中不添加硝酸银分散液,将步骤1)得到的聚酰胺酸树脂溶液直接通过挤出成型模具涂覆于环形钢带。最后制得厚度为25μm的纯(本征)聚酰亚胺薄膜,其电镜照片如图5所示。

对比例2

本对比例与实施例1的不同之处在于,将步骤2)中得到的自支撑膜直接送至纵横双向拉伸机进行后续操作(即不经过200℃环境中保温分解20min的过程)。最终制得厚度为25μm的聚酰亚胺薄膜,其电镜照片如图6所示。该所得聚酰亚胺薄膜虽然也含有纳米级的银单质颗粒,但是并没有形成孔洞。

对比例3

本对比例与实施例1的不同之处在,硝酸银分散液的加入量为控制硝酸银的加入量为聚酰胺酸树脂溶液固含量的0.05wt%。

对比例4

本对比例与实施例1的不同之处在于,硝酸银分散液的加入量为控制硝酸银的加入量为聚酰胺酸树脂溶液固含量的12.0wt。

实施例2

本实施例与实施例1的不同之处在,硝酸银分散液的加入量为控制硝酸银的加入量为聚酰胺酸树脂溶液固含量的10.0wt%。

实施例3

本实施例与实施例1的不同之处在于,硝酸银分散液的加入量为控制硝酸银的加入量为聚酰胺酸树脂溶液固含量的0.5wt%。

实施例4

本实施例与实施例1的不同之处在于,硝酸银分散液的加入量为控制硝酸银的加入量为聚酰胺酸树脂溶液固含量的7.5wt%。

实施例5

本实施例与实施例1的不同之处在于,硝酸银分散液的加入量为控制硝酸银的加入量为聚酰胺酸树脂溶液固含量的1.0wt%。

实施例6

本实施例与实施例1的不同之处在于,硝酸银分散液的加入量为控制硝酸银的加入量为聚酰胺酸树脂溶液固含量的5.0wt%。

实施例7

1)在氮气气氛、控制合成体系温度为25℃,向反应釜中加入960.00kg N,N-二甲基甲酰胺(DMF),然后加入114.871kg 4,4'-二氨基二苯醚(4,4'-ODA),搅拌溶解后,再向其中加入与二胺摩尔比为1:1的二酸酐均苯四甲酸二酸(PMDA,125.129kg,分8次加入),搅拌反应30h,得到固含量为20wt%的聚酰胺酸树脂溶液(M=240.0kg);

2)保持聚酰胺酸树脂溶液20℃,向其中加入硝酸银分散液(硝酸银浓度为20wt%),所述硝酸银分散液的加入量为控制硝酸银的加入量为聚酰胺酸树脂溶液固含量的5wt%,搅拌混合均匀,得到混合树脂溶液;所得混合树脂溶液通过挤出成型模具涂覆于环形钢带上,控制钢带上液膜厚度为220μm,然后在150℃下干燥固化除去80wt%的溶剂,得到自支撑膜;所得自支撑膜送入190℃环境中保温分解30min,然后于350℃条件下亚胺化处理3h,最后在200℃条件下定型处理0.5h,收卷,得到厚度为25μm的聚酰亚胺薄膜。所得薄膜内部含有气泡,表面有孔洞。

实施例8

1)在氮气气氛、控制合成体系温度为25℃,向反应釜中加入410.00kg N,N'-二甲基乙酰胺(DMAC),然后加入15.418kg 2,2'-双(三氟甲基)-4,4'-二氨基联苯(2,2'-TFDB)、21.112kg 1,3-双(4-氨基苯氧基)苯(TPE-R),搅拌溶解后,再向其中加入与二胺摩尔比为1:1的二酸酐3,3',4,4'-联苯四羧酸二酸酐(s-BPDA,53.471kg,分8次加入),搅拌反应24h,得到固含量为18wt%的聚酰胺酸树脂溶液(M=90.0kg);

2)保持聚酰胺酸树脂溶液10℃,向其中加入硝酸银分散液(硝酸银浓度为5wt%),所述硝酸银分散液的加入量为控制硝酸银的加入量为聚酰胺酸树脂溶液固含量的1.0wt%,搅拌混合均匀,得到混合树脂溶液;所得混合树脂溶液通过挤出成型模具涂覆于环形钢带上,控制钢带上液膜厚度为250μm,然后在173℃下干燥固化除去80wt%的溶剂,得到自支撑膜;所得自支撑膜送入210℃环境中保温分解10min,所得自支撑膜送至纵横双向拉伸机上依次进行250℃、1.5倍拉伸0.2h的纵向拉伸以及280℃、1.3倍拉伸0.3h的横向拉伸,再于350℃条件下亚胺化处理0.5h,最后在200℃条件下定型处理0.5h,收卷,得到厚度为25μm的聚酰亚胺薄膜。

实施例9

本实施例与实施例8的不同之处在于,步骤2)中自支撑膜是在220℃环境中保温分解5min。

对比例5

本实施例与实施例8的不同之处在于,步骤2)中自支撑膜是在220℃环境中保温分解3min。

实施例10

1)在氮气气氛、控制合成体系温度为35℃,向反应釜中加入600.00kg N,N'-二甲基乙酰胺(DMAC),然后加入83.289kg 2,2'-双(三氟甲基)-4,4'-二氨基联苯(2,2'-TFDB),搅拌溶解后,再向其中加入与二胺摩尔比为1:0.99的二酸酐2,2-双(3,4-二羧酸苯基)六氟丙烷二酐(6FDA,116.711kg,分6次加入),搅拌反应36h,得到固含量为25wt%的聚酰胺酸树脂溶液(M=200.0kg);

2)保持聚酰胺酸树脂溶液10℃,向其中加入硝酸银分散液(硝酸银浓度为5wt%),所述硝酸银分散液的加入量为控制硝酸银的加入量为聚酰胺酸树脂溶液固含量的1.0wt%,搅拌混合均匀,得到混合树脂溶液;所得混合树脂溶液通过挤出成型模具涂覆于环形钢带上,控制钢带上液膜厚度为180μm,然后在140℃下干燥固化除去70wt%的溶剂,得到自支撑膜;所得自支撑膜送入200℃环境中保温分解25min,所得自支撑膜送至纵横双向拉伸机上依次进行280℃、1.3倍拉伸3.0h的纵向拉伸以及280℃、1.4倍拉伸6.5h的横向拉伸,再于400℃条件下亚胺化处理4.5h,最后在300℃条件下定型处理7.0h,收卷,得到厚度为25μm的聚酰亚胺薄膜。

实施例11

1)在氮气气氛、控制合成体系温度为15℃,向反应釜中加入410.00kg N,N'-二甲基甲酰胺(DMF),然后加入19.288kg 9,9-双(3-氟-4-氨基苯基)芴(FFDA),搅拌溶解后,再向其中加入与二胺摩尔比为1.05:1的1,2,4,5-环己烷四甲酸二酐(HPMDA,10.712kg,分4次加入),搅拌反应48h,得到固含量为10wt%的聚酰胺酸树脂溶液(M=30.0kg);

2)保持聚酰胺酸树脂溶液10℃,向其中加入硝酸银分散液(硝酸银浓度为5wt%),所述硝酸银分散液的加入量为控制硝酸银的加入量为聚酰胺酸树脂溶液固含量的0.1wt%,搅拌混合均匀,得到混合树脂溶液;所得混合树脂溶液通过挤出成型模具涂覆于环形钢带上,控制钢带上液膜厚度为380μm,然后在120℃下干燥固化除去85wt%的溶剂,得到自支撑膜;所得自支撑膜送入200℃环境中保温分解45min,之后送至纵横双向拉伸机上依次进行200℃、1.18倍拉伸0.6h的纵向拉伸及250℃、1.25倍拉伸0.4h的横向拉伸,再高温亚胺化烘箱于550℃条件下亚胺化处理3.0h,最后在320℃条件下定型处理0.5h,收卷,得到厚度为75μm的聚酰亚胺薄膜。

实施例12

本实施例与实施例1的不同之处在于,使用碳酸银替代硝酸银作为银盐。

实施例13

本实施例与实施例10的不同之处在于,使用草酸银替代硝酸银作为银盐。

对上述各实施例及对比例制得的低介电性聚酰亚胺薄膜的性能进行检测,结果如下述表1所示。

表1

如表1所示,由实施例1~13制备的低介电性聚酰亚胺薄膜具有相对较低的介电常数、介电损耗以及较低的吸水特性,同时还表现出高的力学性能(如高拉伸强度、高伸长率)。在制备厚度较厚的薄膜时,通过增加恒温热分解处理的时间(如实施例11)也可以获得具有低介电性能的聚酰亚胺薄膜;再有,通过选用不同的银盐化合物(实施例12~13,如碳酸银、草酸银)同样可以制备具有低介电性能的聚酰亚胺薄膜。

另一方面,如表1所示在没有添加银盐化合物硝酸银的对比例1中制备的聚酰亚胺薄膜不具有期望的介电性能;添加银盐化合物硝酸银但是没有经过恒温热分解处理的对比例2中制备的聚酰亚胺薄膜同样不具有期望的介电性能,而在对比例3~5中,所使用的银盐的添加量或恒温热分解处理工艺不在本申请限定范围内时,制备的聚酰亚胺薄膜具有较差的介电性能和/或力学性能。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高性能低介电聚酰亚胺、其制备方法及高性能低介电聚酰亚胺薄膜

- 一种低介电性聚酰亚胺薄膜及其制备方法