一种先导阀铜管组件自动组装装置及其操作方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及先导阀装配技术领域,具体涉及一种先导阀铜管组件自动组装装置及其操作方法。

背景技术

现有的先导阀大都是采用人工进行装配操作,一方面大大提高了工人的劳动强度,降低了其装配效率,另一方面装配质量的稳定性和一致性差,严重影响了先导阀的质量,从而大大提高了其生产成本。

发明内容

本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种先导阀铜管组件自动组装装置及其操作方法,其既大大提高了工件的装配效率,又大大减轻了操作人员的劳动强度,装配质量稳定可靠且效果好,实现了装配的自动化,而且大大降低了其生产成本。

本发明解决其技术问题所采用的技术方案是:一种先导阀铜管组件自动组装装置,包含铜管密封圈组装单元、静铁芯组装单元、铆压单元、旋转单元、下料单元和深度检测单元,所述铜管密封圈组装单元安装在旋转单元的前侧,所述静铁芯组装单元安装在旋转单元的右侧,所述铆压单元安装在旋转单元上,所述下料单元安装在旋转单元的左侧,所述深度检测单元安装在旋转单元上,所述铜管密封圈组装单元内安装有密封圈振动送料盘和锥形套管工装。

进一步的是:所述静铁芯组装单元由第一支架、定量涂胶模组、第一单轴机器人、第一机座、第一X向气缸、第二支架、第一滑座、第一升降气缸、第一平行夹爪、第一手爪、第一X向直线导轨副、右托架、第二单轴机器人、第一带导杆气缸、第三支架、第一Y向导条、第一Y向滑座、第一Y向限位柱、静铁芯料盘、第二带导杆气缸、第一X向导条、第一回转气缸、第一左带导杆气缸、第二Y向滑座、第一右带导杆气缸、第三单轴机器人、第一X向滑座、第一后托架、第一Y向直线导轨副、第二手爪、第二回转气缸、Z向直线导轨副、Z向滑座、第二平行夹爪和第一Y向气缸组成,所述右托架固定安装在第一机座的右侧面上,所述第一X向直线导轨副安装在右托架顶面上,所述第一X向滑座安装在第一X向直线导轨副上,所述第一X向气缸安装在第一机座上且第一X向气缸活塞杆末端通过浮动接头安装在第一X向滑座上,所述第一X向滑座顶面上安装有两根第一X向导条,所述第三单轴机器人安装在第一机座顶面上,所述第二Y向滑座安装在第三单轴机器人的滑台上,所述第一左带导杆气缸和第一右带导杆气缸都安装在第一机座顶面上且第一左带导杆气缸和第一右带导杆气缸分别位于第二Y向滑座的左右两侧,所述第一后托架固定安装在第一机座的后侧面上,所述第一Y向直线导轨副安装在第一后托架的顶面上,所述第一Y向滑座安装在第一Y向直线导轨副上,所述第一Y向气缸安装在第一机座上且第一Y向气缸活塞杆末端通过浮动接头安装在第一Y向滑座上,所述第一Y向滑座顶面上安装有两根第一Y向导条,所述静铁芯料盘安装在第一Y向导条上,所述第一Y向限位柱安装在第一Y向滑座上,所述第一支架安装在旋转单元上,所述第二单轴机器人安装在第一支架上,所述第一滑座安装在第二单轴机器人的滑台上,所述Z向直线导轨副安装在第一滑座的后侧面上,所述Z向滑座安装在Z向直线导轨副上,所述第一升降气缸安装在第一滑座上且第一升降气缸活塞杆末端通过浮动接头安装在Z向滑座上,所述第二回转气缸安装在Z向滑座上,所述第二平行夹爪安装在第二回转气缸的转台上,所述第二手爪安装在第二平行夹爪上,所述第二支架安装在旋转单元上,所述第一带导杆气缸安装在第二支架上,所述定量涂胶模组安装在第一带导杆气缸上,所述第三支架两端分别安装在旋转单元和第一机座上,所述第一单轴机器人安装在第三支架上,所述第二带导杆气缸安装在第一单轴机器人的滑台上,所述第一回转气缸安装在第二带导杆气缸上,所述第一平行夹爪安装在第一回转气缸的转台上,所述第一手爪安装在第一平行夹爪上。

进一步的是:所述铆压单元由第二机座、安装支座、第二升降气缸、上压头、导向块、卡爪、支座、定位块、第一浮动接头、第一气缸、第一滑台气缸和下压头组成,所述第二机座和支座都固定安装在旋转单元上且支座位于第二机座的前侧,所述支座上设有导槽,所述导向块固定安装在第二机座的前侧面上,所述第一气缸安装在第二机座上且第一气缸活塞杆末端通过第一浮动接头安装在定位块上,所述定位块安装在支座上的导槽里且定位块顶面与导向块底面接触,所述第二升降气缸安装在第二机座上,所述上压头固定安装在第二升降气缸活塞杆末端,所述第一滑台气缸安装在第二机座上,所述安装支座安装在第一滑台气缸的滑台上,所述安装支座上铰接安装有4个卡爪,所述下压头安装在安装支座底面上。

进一步的是:所述旋转单元由第三机座、转盘、工装、驱动电机和减速器组成,所述驱动电机安装在减速器上,所述减速器安装在第三机座上,所述转盘安装在减速器输出轴上,所述转盘上沿圆周方向均匀分布有四个工装。

进一步的是:所述下料单元由右限位板、第二左带导杆气缸、左限位板、第四机座、左托架、第二X向直线导轨副、导柱支座、第三手爪、支柱、支柱底座、第二右带导杆气缸、第二X向气缸、第四单轴机器人、第二X向导条、第二X向滑座、下料料盘、第三Y向滑座、第二Y向限位柱、第四Y向滑座、第五单轴机器人、第二后托架、第二Y向直线导轨副、第二Y向导条、第三平行夹爪、第二滑台气缸和第二Y向气缸组成,所述左托架固定安装在第四机座的左侧面上,所述第二X向直线导轨副安装在左托架上,所述第二X向滑座安装在第二X向直线导轨副上,所述第二X向气缸安装在第四机座上且第二X向气缸活塞杆末端通过浮动接头安装在第二X向滑座上,所述第二X向滑座顶面上安装有两根第二X向导条,所述第五单轴机器人安装在第四机座顶面上,所述第四Y向滑座安装在第五单轴机器人的滑台上,所述第二左带导杆气缸和第二右带导杆气缸安装在第四机座上,所述左限位板安装在第二左带导杆气缸上,所述右限位板安装在第二右带导杆气缸上,所述第二后托架固定安装在第四机座的后侧面上,所述第二Y向直线导轨副安装在第二后托架上,所述第三Y向滑座安装在第二Y向直线导轨副上,所述第二Y向气缸安装在第四机座上且第二Y向气缸活塞杆末端通过浮动接头安装在第三Y向滑座上,所述第三Y向滑座顶面上安装有两根第二Y向导条,所述下料料盘安装在第二Y向导条上,所述第二Y向限位柱安装在第三Y向滑座上,两个所述支柱底座分别安装在第四机座和旋转单元上,所述支柱安装在支柱底座上,所述导柱支座固定安装在支柱顶端,所述第四单轴机器人两端分别安装在左侧所述导柱支座和右侧所述导柱支座上,所述第二滑台气缸安装在第四单轴机器人的滑台上,所述第三平行夹爪安装在第二滑台气缸的滑台上,所述第三手爪安装在第三平行夹爪上。

进一步的是:所述深度检测单元上安装有位移传感器。

进一步的是:所述铆压单元中的上压头为圆锥状结构且铆压单元中的下压头为圆柱状结构。

一种先导阀铜管组件自动组装装置的操作方法,包括以下步骤:

步骤一:铜管密封圈组装单元将组装好的铜管放置在旋转单元上的工装上;

步骤二:旋转单元中的驱动电机通过减速器带动转盘逆时针转动90°,此时组装好的铜管转动到静铁芯组装单元左侧;

步骤三:人工将静铁芯料盘放置在静铁芯组装单元中的第一Y向导条上,第一Y向气缸缩回原位带动第一Y向滑座向前运动,从而将静铁芯料盘送到第一左带导杆气缸和第一右带导杆气缸上的限位板上,然后第一左带导杆气缸和第一右带导杆气缸缩回原位,从而将静铁芯料盘定位在第二Y向滑座上;

步骤四:静铁芯组装单元中的第一单轴机器人配合第三单轴机器人实现XY平面的定位操作,第二带导杆气缸带动第一手爪向下运动到下极限位置,然后第一平行夹爪带动第一手爪夹取静铁芯,然后第二带导杆气缸带动第一手爪向上运动到上极限位置;

步骤五:静铁芯组装单元中的第一单轴机器人带动第一手爪上的静铁芯运动到左极限位置,然后第一回转气缸顺时针转动180°,然后第二单轴机器人上的第一升降气缸缩回原位,此时第二平行夹爪处于上极限位置,第二平行夹爪通过第二手爪夹取第一手爪上的静铁芯,第二单轴机器人带动第二平行夹爪运动左极限位置;

步骤六:静铁芯组装单元中的第一带导杆气缸向前运动带动定量涂胶模组运动到前极限位置,然后Z向滑座上的第二回转气缸带动静铁芯转动,从而实现静铁芯外圆柱面的涂胶操作;

步骤七:静铁芯组装单元中的第一升降气缸向下运动,直至将涂胶完的静铁芯放入到旋转单元中工装上的铜管内,然后静铁芯组装单元中的第一升降气缸向上运动到上极限位置复位;

步骤八:旋转单元中的驱动电机通过减速器带动转盘逆时针转动90°,此时组装好的铜管静铁芯转动到铆压单元前侧;

步骤九:铆压单元中的第一气缸向前运动,从而通过定位块实现铜管静铁芯定位操作,然后四个卡爪夹取住铜管静铁芯,此时下压头压在静铁芯上,第一滑台气缸带动铜管静铁芯向上运动到上极限位置,然后第二升降气缸带动上压头向上运动到上极限位置,从而实现铆压操作,然后第一滑台气缸向下运动到下极限位置从而将压铆好的铜管静铁芯放置在旋转单元上的工装上;

步骤十:旋转单元中的驱动电机通过减速器带动转盘逆时针转动90°,此时组装好的铜管静铁芯转动到深度检测单元右侧;

步骤十一:下料单元中的第四单轴机器人带动第三手爪夹取旋转单元中的铆压好的铜管静铁芯工件并放置在深度检测单元中进行深度检测并记录;

步骤十二:人工将下料料盘放置在下料单元中的第二Y向导条上,第二Y向气缸缩回原位带动第三Y向滑座向前运动,从而将下料料盘送到左限位板和右限位板上,然后第二左带导杆气缸和第二右带导杆气缸缩回原位,从而将下料料盘定位在第四Y向滑座上;

步骤十三:下料单元中的第四单轴机器人配合第五单轴机器人实现XY平面内的定位操作,实现下料料盘放满下料工件,当下料料盘放满时,第二左带导杆气缸和第二右带导杆气缸同时伸出,从而将下料料盘脱离第四Y向滑座,然后第二X向气缸缩回原位,从而将第二X向导条插入到下料料盘下,第二左带导杆气缸和第二右带导杆气缸同时缩回,下料料盘放置在第二X向导条上,然后第二X向气缸伸出,从而带动第二X向滑座上的下料料盘到下料工位。

该先导阀铜管组件自动组装装置的工作原理:铜管和密封圈通过铜管密封圈组装单元组装在一起后放置在旋转单元上的工装上;旋转单元中的驱动电机通过减速器带动转盘逆时针转动90°,此时组装好的铜管转动到静铁芯组装单元左侧;静铁芯组装单元夹取静铁芯并翻转180°后进行涂胶操作,涂胶完成后将静铁芯工件放置在旋转单元中工装上的铜管中;旋转单元中的驱动电机通过减速器带动转盘逆时针转动90°,此时组装好的铜管静铁芯转动到铆压单元前侧;铆压单元将铜管静铁芯工件进行铆压操作,铆压完成后将铆压好的铜管静铁芯工间放置在旋转单元中的工装上;旋转单元中的驱动电机通过减速器带动转盘逆时针转动90°,此时组装好的铜管静铁芯转动到深度检测单元右侧;下料单元中的第四单轴机器人带动第三手爪夹取旋转单元中的铆压好的铜管静铁芯工件并放置在深度检测单元中进行深度检测并记录;下料单元中的第四单轴机器人配合第五单轴机器人实现XY平面内的定位操作,从而实现下料操作。

本发明的有益效果如下:

(1)采用自动化装配操作,大大降低了操作人员的劳动强度,提高了操作效率;

(2)静铁芯组装单元和下料单元中的上料机构和下料机构都分开设计,在上料盘缺料或下料盘满料时留出足够的缓冲时间,以便操作人员补料或取料;

(3)铆压操作完全自动化,大大提高了其操作效率,铆压一致性好且质量稳定;

(4)采用深度检测单元对组装工件进行测量操作,大大提高了其操作精度并保证质量的可追溯性;

(5)采用模块化设计,大大提高了其应用范围,使得其安装和拆卸方便快捷,可维护性好;

(6)采用自动化操作,保证了装配的稳定性、可靠性和一致性。

附图说明

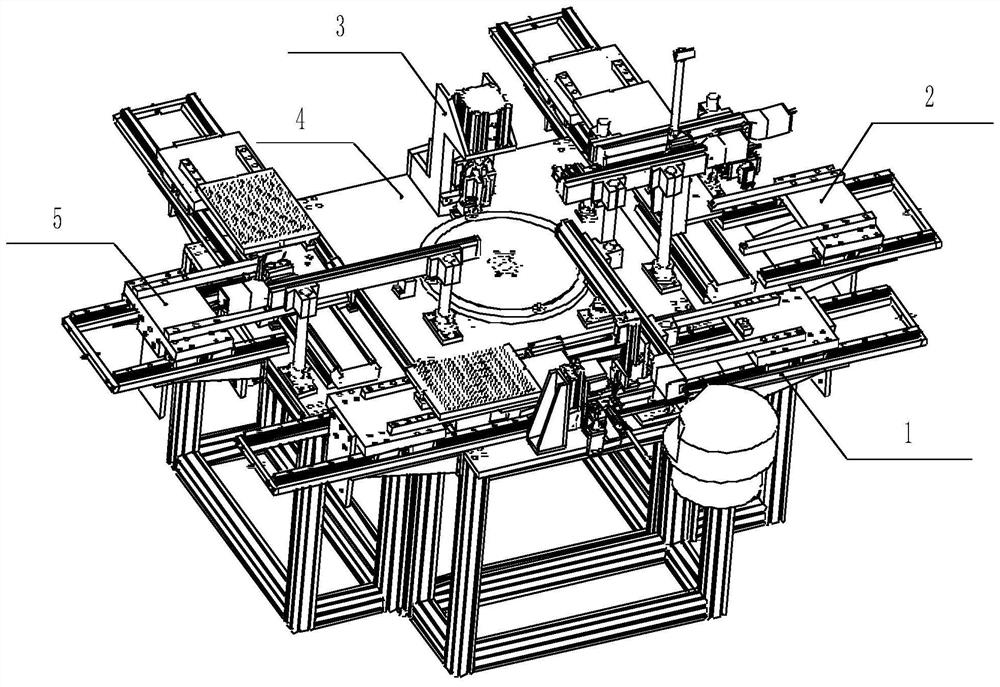

图1为本发明的一种具体实施方式的结构轴侧图;

图2为本发明的一种具体实施方式的结构俯视图;

图3为本发明的一种具体实施方式静铁芯组装单元的结构轴侧图;

图4为本发明的一种具体实施方式静铁芯组装单元的结构主视图;

图5为本发明的一种具体实施方式静铁芯组装单元的结构俯视图;

图6为本发明的一种具体实施方式静铁芯组装单元的结构左视图;

图7为本发明的一种具体实施方式铆压单元的结构轴侧图;

图8为本发明的一种具体实施方式铆压单元的结构主视图;

图9为本发明的一种具体实施方式铆压单元的结构俯视图;

图10为本发明的一种具体实施方式铆压单元的结构左视图;

图11为本发明的一种具体实施方式铆压单元的A-A结构剖视图;

图12为本发明的一种具体实施方式旋转单元的结构主视图;

图13为本发明的一种具体实施方式旋转单元的结构俯视图;

图14为本发明的一种具体实施方式旋转单元的结构仰视图;

图15为本发明的一种具体实施方式下料单元的结构轴侧图;

图16为本发明的一种具体实施方式下料单元的结构主视图;

图17为本发明的一种具体实施方式下料单元的结构俯视图;

图18为本发明的一种具体实施方式下料单元的结构左视图。

附图标记说明:

1:铜管密封圈组装单元,2:静铁芯组装单元,3:铆压单元,4:旋转单元,5:下料单元,6:深度检测单元;

201:第一支架,202:定量涂胶模组,203:第一单轴机器人,204:第一机座,205:第一X向气缸,206:第二支架,207:第一滑座,208:第一升降气缸,209:第一平行夹爪,210:第一手爪,211:第一X向直线导轨副,212:右托架,213:第二单轴机器人,214:第一带导杆气缸,215:第三支架,216:第一Y向导条,217:第一Y向滑座,218:第一Y向限位柱,219:静铁芯料盘,220:第二带导杆气缸,221:第一X向导条,222:第一回转气缸,223:第一左带导杆气缸,224:第二Y向滑座,225:第一右带导杆气缸,226:第三单轴机器人,227:第一X向滑座,228:第一后托架,229:第一Y向直线导轨副,230:第二手爪,231:第二回转气缸,232:Z向直线导轨副,233:Z向滑座,234:第二平行夹爪,235:第一Y向气缸;

301:第二机座,302:安装支座,303:第二升降气缸,304:上压头,305:导向块,306:卡爪,307:支座,308:定位块,309:第一浮动接头,310:第一气缸,311:第一滑台气缸,312:下压头;

401:第三机座,402:转盘,403:工装,404:驱动电机,405:减速器;

501:右限位板,502:第二左带导杆气缸,503:左限位板,504:第四机座,505:左托架,506:第二X向直线导轨副,507:导柱支座,508:第三手爪,509:支柱,510:支柱底座,511:第二右带导杆气缸,512:第二X向气缸,513:第四单轴机器人,514:第二X向导条,515:第二X向滑座,516:下料料盘,517:第三Y向滑座,518:第二Y向限位柱,519:第四Y向滑座,520:第五单轴机器人,521:第二后托架,522:第二Y向直线导轨副,523:第二Y向导条,524:第三平行夹爪,525:第二滑台气缸,526:第二Y向气缸。

具体实施方式

下面结合附图及实施例描述本发明具体实施方式:

实施例一:

图1~图18示出了本发明的具体实施方式,一种先导阀铜管组件自动组装装置,包含铜管密封圈组装单元1、静铁芯组装单元2、铆压单元3、旋转单元4、下料单元5和深度检测单元6,所述铜管密封圈组装单元1安装在旋转单元4的前侧,所述静铁芯组装单元2安装在旋转单元4的右侧,所述铆压单元3安装在旋转单元4上,所述下料单元5安装在旋转单元4的左侧,所述深度检测单元6安装在旋转单元4上,所述铜管密封圈组装单元1内安装有密封圈振动送料盘和锥形套管工装。

优选的,所述静铁芯组装单元2由第一支架201、定量涂胶模组202、第一单轴机器人203、第一机座204、第一X向气缸205、第二支架206、第一滑座207、第一升降气缸208、第一平行夹爪209、第一手爪210、第一X向直线导轨副211、右托架212、第二单轴机器人213、第一带导杆气缸214、第三支架215、第一Y向导条216、第一Y向滑座217、第一Y向限位柱218、静铁芯料盘219、第二带导杆气缸220、第一X向导条221、第一回转气缸222、第一左带导杆气缸223、第二Y向滑座224、第一右带导杆气缸225、第三单轴机器人226、第一X向滑座227、第一后托架228、第一Y向直线导轨副229、第二手爪230、第二回转气缸231、Z向直线导轨副232、Z向滑座233、第二平行夹爪234和第一Y向气缸235组成,所述右托架212固定安装在第一机座204的右侧面上,所述第一X向直线导轨副211安装在右托架212顶面上,所述第一X向滑座227安装在第一X向直线导轨副211上,所述第一X向气缸205安装在第一机座204上且第一X向气缸205活塞杆末端通过浮动接头安装在第一X向滑座227上,所述第一X向滑座227顶面上安装有两根第一X向导条221,所述第三单轴机器人226安装在第一机座204顶面上,所述第二Y向滑座224安装在第三单轴机器人226的滑台上,所述第一左带导杆气缸223和第一右带导杆气缸225都安装在第一机座204顶面上且第一左带导杆气缸223和第一右带导杆气缸225分别位于第二Y向滑座224的左右两侧,所述第一后托架228固定安装在第一机座204的后侧面上,所述第一Y向直线导轨副229安装在第一后托架228的顶面上,所述第一Y向滑座217安装在第一Y向直线导轨副229上,所述第一Y向气缸235安装在第一机座204上且第一Y向气缸235活塞杆末端通过浮动接头安装在第一Y向滑座217上,所述第一Y向滑座217顶面上安装有两根第一Y向导条216,所述静铁芯料盘219安装在第一Y向导条216上,所述第一Y向限位柱218安装在第一Y向滑座217上,所述第一支架201安装在旋转单元4上,所述第二单轴机器人213安装在第一支架201上,所述第一滑座207安装在第二单轴机器人213的滑台上,所述Z向直线导轨副232安装在第一滑座207的后侧面上,所述Z向滑座233安装在Z向直线导轨副232上,所述第一升降气缸208安装在第一滑座207上且第一升降气缸208活塞杆末端通过浮动接头安装在Z向滑座233上,所述第二回转气缸231安装在Z向滑座233上,所述第二平行夹爪234安装在第二回转气缸231的转台上,所述第二手爪230安装在第二平行夹爪234上,所述第二支架206安装在旋转单元4上,所述第一带导杆气缸214安装在第二支架206上,所述定量涂胶模组202安装在第一带导杆气缸206上,所述第三支架215两端分别安装在旋转单元4和第一机座204上,所述第一单轴机器人203安装在第三支架215上,所述第二带导杆气缸220安装在第一单轴机器人203的滑台上,所述第一回转气缸222安装在第二带导杆气缸220上,所述第一平行夹爪209安装在第一回转气缸222的转台上,所述第一手爪210安装在第一平行夹爪209上。

优选的,所述铆压单元3由第二机座301、安装支座302、第二升降气缸303、上压头304、导向块305、卡爪306、支座307、定位块308、第一浮动接头309、第一气缸310、第一滑台气缸311和下压头312组成,所述第二机座301和支座都307固定安装在旋转单元4上且支座307位于第二机座301的前侧,所述支座307上设有导槽,所述导向块305固定安装在第二机座301的前侧面上,所述第一气缸310安装在第二机座301上且第一气缸310活塞杆末端通过第一浮动接头309安装在定位块308上,所述定位块308安装在支座307上的导槽里且定位块308顶面与导向块305底面接触,所述第二升降气缸303安装在第二机座301上,所述上压头304固定安装在第二升降气缸303活塞杆末端,所述第一滑台气缸311安装在第二机座301上,所述安装支座302安装在第一滑台气缸311的滑台上,所述安装支座302上铰接安装有4个卡爪306,所述下压头312安装在安装支座302底面上。

优选的,所述旋转单元4由第三机座401、转盘402、工装403、驱动电机404和减速器405组成,所述驱动电机404安装在减速器405上,所述减速器405安装在第三机座401上,所述转盘402安装在减速器405输出轴上,所述转盘402上沿圆周方向均匀分布有四个工装403。

优选的,所述下料单元5由右限位板501、第二左带导杆气缸502、左限位板503、第四机座504、左托架505、第二X向直线导轨副506、导柱支座507、第三手爪508、支柱509、支柱底座510、第二右带导杆气缸511、第二X向气缸512、第四单轴机器人513、第二X向导条514、第二X向滑座515、下料料盘516、第三Y向滑座517、第二Y向限位柱518、第四Y向滑座519、第五单轴机器人520、第二后托架521、第二Y向直线导轨副522、第二Y向导条523、第三平行夹爪524、第二滑台气缸525和第二Y向气缸526组成,所述左托架505固定安装在第四机座504的左侧面上,所述第二X向直线导轨副506安装在左托架505上,所述第二X向滑座515安装在第二X向直线导轨副506上,所述第二X向气缸512安装在第四机座504上且第二X向气缸512活塞杆末端通过浮动接头安装在第二X向滑座515上,所述第二X向滑座515顶面上安装有两根第二X向导条514,所述第五单轴机器人520安装在第四机座504顶面上,所述第四Y向滑座519安装在第五单轴机器人520的滑台上,所述第二左带导杆气缸502和第二右带导杆气缸511安装在第四机座504上,所述左限位板503安装在第二左带导杆气缸502上,所述右限位板501安装在第二右带导杆气缸511上,所述第二后托架521固定安装在第四机座504的后侧面上,所述第二Y向直线导轨副522安装在第二后托架521上,所述第三Y向滑座517安装在第二Y向直线导轨副522上,所述第二Y向气缸526安装在第四机座504上且第二Y向气缸526活塞杆末端通过浮动接头安装在第三Y向滑座517上,所述第三Y向滑座517顶面上安装有两根第二Y向导条523,所述下料料盘516安装在第二Y向导条523上,所述第二Y向限位柱518安装在第三Y向滑座517上,两个所述支柱底座510分别安装在第四机座504和旋转单元4上,所述支柱509安装在支柱底座510上,所述导柱支座507固定安装在支柱509顶端,所述第四单轴机器人513两端分别安装在左侧所述导柱支座507和右侧所述导柱支座507上,所述第二滑台气缸525安装在第四单轴机器人513的滑台上,所述第三平行夹爪524安装在第二滑台气缸525的滑台上,所述第三手爪508安装在第三平行夹爪524上。

优选的,所述深度检测单元6上安装有位移传感器。

优选的,所述铆压单元3中的上压头304为圆锥状结构且铆压单元3中的下压头312为圆柱状结构。

实施例二:

一种先导阀铜管组件自动组装装置的操作方法,包括以下步骤:

步骤一:铜管密封圈组装单元1将组装好的铜管放置在旋转单元4上的工装403上;

步骤二:旋转单元4中的驱动电机404通过减速器405带动转盘402逆时针转动90°,此时组装好的铜管转动到静铁芯组装单元2左侧;

步骤三:人工将静铁芯料盘219放置在静铁芯组装单元2中的第一Y向导条216上,第一Y向气缸235缩回原位带动第一Y向滑座217向前运动,从而将静铁芯料盘219送到第一左带导杆气缸223和第一右带导杆气缸225上的限位板上,然后第一左带导杆气缸223和第一右带导杆气缸225缩回原位,从而将静铁芯料盘219定位在第二Y向滑座224上;

步骤四:静铁芯组装单元2中的第一单轴机器人203配合第三单轴机器人226实现XY平面的定位操作,第二带导杆气缸220带动第一手爪210向下运动到下极限位置,然后第一平行夹爪209带动第一手爪210夹取静铁芯,然后第二带导杆气缸220带动第一手爪210向上运动到上极限位置;

步骤五:静铁芯组装单元2中的第一单轴机器人203带动第一手爪210上的静铁芯运动到左极限位置,然后第一回转气缸222顺时针转动180°,然后第二单轴机器人213上的第一升降气缸208缩回原位,此时第二平行夹爪234处于上极限位置,第二平行夹爪234通过第二手爪230夹取第一手爪210上的静铁芯,第二单轴机器人213带动第二平行夹爪234运动左极限位置;

步骤六:静铁芯组装单元2中的第一带导杆气缸214向前运动带动定量涂胶模组202运动到前极限位置,然后Z向滑座233上的第二回转气缸231带动静铁芯转动,从而实现静铁芯外圆柱面的涂胶操作;

步骤七:静铁芯组装单元2中的第一升降气缸208向下运动,直至将涂胶完的静铁芯放入到旋转单元4中工装403上的铜管内,然后静铁芯组装单元2中的第一升降气缸208向上运动到上极限位置复位;

步骤八:旋转单元4中的驱动电机404通过减速器405带动转盘402逆时针转动90°,此时组装好的铜管静铁芯转动到铆压单元3前侧;

步骤九:铆压单元3中的第一气缸310向前运动,从而通过定位块308实现铜管静铁芯定位操作,然后四个卡爪306夹取住铜管静铁芯,此时下压头312压在静铁芯上,第一滑台气缸311带动铜管静铁芯向上运动到上极限位置,然后第二升降气缸303带动上压头304向上运动到上极限位置,从而实现铆压操作,然后第一滑台气缸311向下运动到下极限位置从而将压铆好的铜管静铁芯放置在旋转单元4上的工装403上;

步骤十:旋转单元4中的驱动电机404通过减速器405带动转盘402逆时针转动90°,此时组装好的铜管静铁芯转动到深度检测单元6右侧;

步骤十一:下料单元5中的第四单轴机器人513带动第三手爪508夹取旋转单元4中的铆压好的铜管静铁芯工件并放置在深度检测单元6中进行深度检测并记录;

步骤十二:人工将下料料盘516放置在下料单元5中的第二Y向导条523上,第二Y向气缸526缩回原位带动第三Y向滑座517向前运动,从而将下料料盘516送到左限位板503和右限位板501上,然后第二左带导杆气缸502和第二右带导杆气缸511缩回原位,从而将下料料盘516定位在第四Y向滑座519上;

步骤十三:下料单元5中的第四单轴机器513人配合第五单轴机器人520实现XY平面内的定位操作,实现下料料盘516放满下料工件,当下料料盘放满时,第二左带导杆气缸502和第二右带导杆气缸511同时伸出,从而将下料料盘516脱离第四Y向滑座519,然后第二X向气缸512缩回原位,从而将第二X向导条514插入到下料料盘516下,第二左带导杆气缸502和第二右带导杆气缸511同时缩回,下料料盘516放置在第二X向导条514上,然后第二X向气缸512伸出,从而带动第二X向滑座515上的下料料盘516到下料工位。

该先导阀铜管组件自动组装装置的工作原理:铜管和密封圈通过铜管密封圈组装单元1组装在一起后放置在旋转单元4上的工装403上;旋转单元4中的驱动电机404通过减速器405带动转盘402逆时针转动90°,此时组装好的铜管转动到静铁芯组装单元2左侧;静铁芯组装单元2夹取静铁芯并翻转180°后进行涂胶操作,涂胶完成后将静铁芯工件放置在旋转单元4中工装403上的铜管中;旋转单元4中的驱动电机404通过减速器405带动转盘402逆时针转动90°,此时组装好的铜管静铁芯转动到铆压单元3前侧;铆压单元3将铜管静铁芯工件进行铆压操作,铆压完成后将铆压好的铜管静铁芯工间放置在旋转单元4中的工装403上;旋转单元4中的驱动电机404通过减速器405带动转盘402逆时针转动90°,此时组装好的铜管静铁芯转动到深度检测单元6右侧;下料单元5中的第四单轴机器人513带动第三手爪508夹取旋转单元4中的铆压好的铜管静铁芯工件并放置在深度检测单元6中进行深度检测并记录;下料单元5中的第四单轴机器人513配合第五单轴机器人520实现XY平面内的定位操作,从而实现下料操作。

上面结合附图对本发明优选实施方式作了详细说明,但是本发明不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

不脱离本发明的构思和范围可以做出许多其他改变和改型。应当理解,本发明不限于特定的实施方式,本发明的范围由所附权利要求限定。

- 一种先导阀铜管组件自动组装装置及其操作方法

- 一种先导阀铜管组件自动组装装置及其操作方法