一种二维电子气材料纳米沟道及其制备方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于微电子技术领域,具体涉及一种二维电子气材料纳米沟道及其制备方法。

背景技术

近年来,电子器件的尺寸在逐渐缩小,晶体管的密度遵循摩尔定律也在逐年增加。随着电子器件尺寸的变化,器件特性也发生了改变,因而如何获得器件性能良好的小尺寸器件引起了广泛关注。

常规获得小尺寸器件的方法是电子束光刻,电子束光刻是用低功率密度的电子束照射电致抗蚀剂,经显影后在抗蚀剂中产生图形的一种微细加工技术。

然而,采用电子束光刻方法制备小尺寸器件时,需要经过在衬底上甩胶、电子束曝光、显影、定影、镀膜、去胶、SEM观察等步骤,其制备工艺复杂,耗时较长,无法快速地获得小尺寸器件,而且电子束光刻方法无法对材料界面处的晶体结构或者电子浓度进行操控。

发明内容

为了解决现有技术中存在的上述问题,本发明提供了一种二维电子气材料纳米沟道及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

本发明实施例提供了一种二维电子气材料纳米沟道的制备方法,包括步骤:

S1、采用原子力显微镜对二维电子气材料表面的第一区域进行原位机械刻蚀,形成第一凹槽;

S2、采用所述原子力显微镜对所述二维电子气材料表面的第二区域进行原位机械刻蚀,形成与所述第一凹槽并列的第二凹槽;

其中,所述第一凹槽与所述第二凹槽之间形成所述二维电子气材料的导电通道。

在本发明的一个实施例中,采用原子力显微镜对二维电子气材料表面的第一区域进行原位机械刻蚀,形成第一凹槽,包括:

将所述原子力显微镜设置为接触模式,在所述原子力显微镜中安装金刚石探针并调整所述金刚石探针的位置;

利用所述金刚石探针,在第一参数下对所述第一区域进行原位机械刻蚀,形成第一凹槽。

在本发明的一个实施例中,所述第一参数包括:扫描宽度范围为0~100μm,扫描长宽比为大于等于1的整数,点数为大于等于2的整数,线条数为大于等于2的整数,施加的偏置电压为0~10v。

在本发明的一个实施例中,所述第一凹槽的深度小于所述二维电子气材料中上层材料的厚度。

在本发明的一个实施例中,利用所述金刚石探针,在第一参数下对所述第一区域进行原位机械刻蚀,形成第一凹槽之后,还包括:

采用所述原子力显微镜对所述第一凹槽进行多次原位机械刻蚀。

在本发明的一个实施例中,对所述二维电子气材料表面的第二区域进行原位机械刻蚀,形成与所述第一凹槽并列的第二凹槽包括:

使所述金刚石探针沿目标方向偏移0~25μm,在第二参数下对所述第二区域进行原位机械刻蚀,形成所述第二凹槽。

在本发明的一个实施例中,所述第二凹槽的深度小于所述二维电子气材料中上层材料的厚度。

在本发明的一个实施例中,所述第一凹槽与所述第二凹槽的长度、宽度、深度均相等。

在本发明的一个实施例中,对所述二维电子气材料表面的第二区域进行原位机械刻蚀,形成与所述第一凹槽并列的第二凹槽之后,还包括:

对所述二维电子气材料表面的多个区域进行原位机械刻蚀,形成相互并列的多个凹槽,其中,所述多个凹槽中相邻两个凹槽之间形成所述导电通道。

本发明的另一个实施例还提供了一种二维电子气材料纳米沟道,由如上述实施例所述的方法制备得到。

与现有技术相比,本发明的有益效果:

1、本发明的制备方法通过对二维电子气材料进行原位机械刻蚀形成第一凹槽和第二凹槽,从而形成纳米通道,制备工艺简单,耗时较短,可以快速获得并研究小尺寸器件,进而获得二维电子气材料的纳米级器件。

2、本发明的制备方法采用原子力显微镜进行原位机械刻蚀形成第一凹槽和第二凹槽,通过改变上层材料的厚度,可以进行原位操控及测量,实现纳米级原位机械刻蚀,从而实现对材料界面处的晶体结构或者电子气浓度的操控,实现纳米级器件电学性质的表征与调控,进而制备得到小尺寸器件。

附图说明

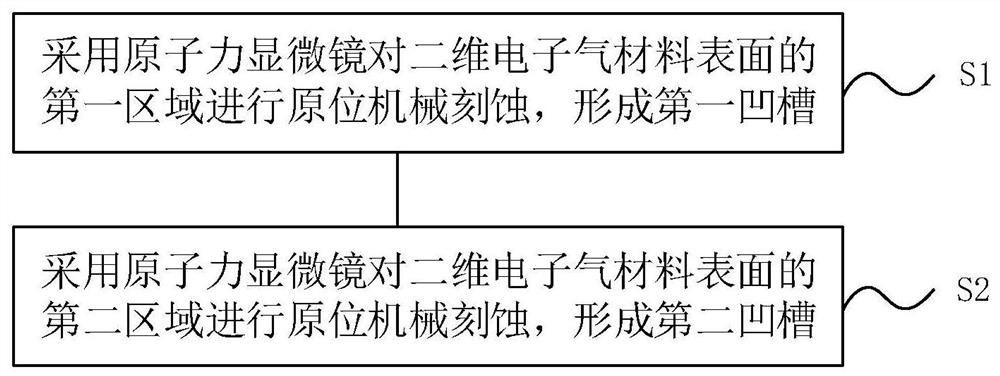

图1为本发明实施例提供的一种二维电子气材料纳米沟道的制备方法的流程示意图;

图2a-图2c为本发明实施例提供的一种二维电子气材料纳米沟道的制备方法的过程示意图;

图3a-图3c为本发明实施例提供的一种二维电子气材料纳米沟道的制备过程的剖视图;

图4为本发明实施例提供的一种刻蚀后AlGaN/GaN HEMT材料中AlGaN表面的高度图;

图5为本发明实施例提供的一种刻蚀后AlGaN/GaN HEMT材料中AlGaN表面的二维电流分布图;

图6a-图6e为本发明实施例提供的另一种二维电子气材料纳米沟道的制备方法的过程示意图;

图7a-图7e为本发明实施例提供的另一种二维电子气材料纳米沟道的制备过程的剖视图。

具体实施方式

下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

实施例一

请参见图1、图2a-图2c和图3a-图3c,图1为本发明实施例提供的一种二维电子气材料纳米沟道的制备方法的流程示意图,图2a-图2c为本发明实施例提供的一种二维电子气材料纳米沟道的制备方法的过程示意图,图3a-图3c为本发明实施例提供的一种二维电子气材料纳米沟道的制备过程的剖视图。该制备方法包括步骤:

S1、采用原子力显微镜对二维电子气材料表面的第一区域进行原位机械刻蚀,形成第一凹槽21;包括步骤:

S11、将原子力显微镜设置为接触模式,在所述原子力显微镜中安装金刚石探针,并调整金刚石探针的位置。

原子力显微镜(Atomic Force Microscopy,AFM)是一种可用来研究包括绝缘体在内的固体材料表面结构的分析仪器,具有接触模式和导电模式,其中,导电模式可用于测量二维电子气材料表面的电学性质,接触模式可用于对二维电子气材料的表面进行刻蚀。

具体地,首先将AFM设置为接触模式;然后安装金刚石探针DDESP,并调节激光将激光光斑打在悬臂前端;接着,放置二维电子气材料,调节光学显微镜镜头位置,使得镜头能自上而下看分别清探针、样品;最后,调整金刚石探针DDESP与二维电子气材料表面的接触位置,完成进针,请参见图2a和图3a。

S12、利用金刚石探针,在第一参数下对所述第一区域进行原位机械刻蚀,形成第一凹槽21,请参见图2b和图3b。

具体地,进针后,设置第一参数:扫描宽度范围为0~100μm,扫描长宽比为大于等于1的整数,点数为大于等于2的整数且线条数为大于等于2的整数(仪器最小刻蚀宽度为小两条线,宽度大约为70nm);然后施加-10~10v的偏置电压,使得金刚石探针DDESP对二维电子气材料表面进行原位机械刻蚀,刻蚀时,金刚石探针DDESP作用力由预设偏置电压的大小决定,刻蚀一定时间后,形成第一凹槽21。

本实施例中,点数是指每一条刻蚀线条上的取点数,线条数是指刻蚀线条数。

进一步地,刻蚀时间决定第一凹槽21的深度,刻蚀时间少,第一凹槽21的深度较浅;刻蚀时间较长,第一凹槽21的深度较深,可能会将二维电子气刻蚀断,无法形成导电沟道;适当的刻蚀时间可以使金刚石探针DDESP刻蚀到预计的深度。

二维电子气材料包括但不限于AlGaN/GaN HEMT材料、AlGaO/Ga

S13、对所述第一凹槽21进行多次原位机械刻蚀。

具体地,在刻蚀形成第一凹槽21后,可以对第一凹槽21进行多次原位机械刻蚀,以加深第一凹槽21的深度,保证对二维电子浓度的调控。

本实施例中,采用扫描探针技术(即原子力显微镜),可以表征出微观载流子分布及不同的导电性区别,为二维电子气材料导电性的研究提供更为严谨的分析方法;同时,在存在二维电子气的材料体系(如AlGaN/GaN材料)当中,二维电子气浓度2DEG与材料晶体结构密切相关,而借助于扫描探针技术,可以通过原位机械刻蚀的方法,对于材料界面处的晶体结构或者电子浓度进行原位操控,从而实现局部载流子浓度的变化,从而实现小尺寸器件的原位制备。也就是说,通过采用原子力显微镜改变上层材料的厚度,可以进行原位操控及测量,实现纳米级原位机械刻蚀,从而实现对材料界面处的晶体结构或者电子气浓度的操控,实现纳米级器件电学性质的表征与调控,进而制备得到小尺寸器件。

S2、利用原子力显微镜对所述二维电子气材料表面的第二区域进行原位机械刻蚀,形成与所述第一凹槽21并列的第二凹槽22,请参见图2c和图3c。

具体地,使所述金刚石探针DDESP沿目标方向偏移0~25μm,在第二参数下对所述第二区域进行原位机械刻蚀,形成第二凹槽22。其中,目标方向可以为X轴或者Y轴,即:使金刚石探针DDESP沿X偏移0~25μm或者使金刚石探针DDESP沿Y偏移0~25μm。形成的第二凹槽22的深度小于二维电子气材料中上层材料即AlGaN势垒层2的厚度。

进一步地,第二参数与第一参数可以一致,也可以不一致。当第二参数与第一参数不一致时,第一凹槽21与第二凹槽22的深度、长度、宽度中的一个或多个不相等;当第二参数与第一参数一致时,第一凹槽21与第二凹槽22的深度、长度、宽度均相等。优选地,第一凹槽21与第二凹槽22的深度、长度、宽度均相等,以实现二维电子气浓度的均匀调控,增强原位操控和测量的可控性,更快地获得小尺寸器件。

需要说明的是,上述第二参数与第一参数的一致是指第二参数和第一参数中,扫描宽度范围、扫描长宽比、点数、线条数、偏置电压、刻蚀时间的数值均相等,不一致是指扫描宽度范围、扫描长宽比、点数、线条数、偏置电压、刻蚀时间中任一个或者多个的数值不相等。

在刻蚀形成第二凹槽22后,可以对第二凹槽2进行多次原位机械刻蚀,以加深第二凹槽2的深度。

刻蚀形成的第二凹槽22与第一凹槽21之间形成沟道区域,沟道区域处的二维电子气形成导电通道,即形成二维电子气材料的纳米沟道。

S3、对二维电子气材料表面的多个区域进行原位机械刻蚀,形成相互并列的多个凹槽。

具体地,在刻蚀得到第二凹槽后,将金刚石探针DDESP继续沿目标方向偏移0~25μm,然后在相应的刻蚀参数下对二维电子气材料表面的多个区域进行原位机械刻蚀,形成并列分布的多个凹槽。多个凹槽可以完全一样(深度、长度、宽度均相等),也可以不一样(深度、长度、宽度中任一个或多个不相等),优选的,多个凹槽完全一样。多个凹槽中,相邻两个凹槽之间具有凸起,每个凸起处的二维电子气形成导电通道,即形成二维电子气材料的纳米沟道。

本实施例的制备方法通过对二维电子气材料进行原位机械刻蚀形成第一凹槽和第二凹槽,从而形成导电通道,制备工艺简单,耗时较短,可以快速获得并研究小尺寸器件,进而获得二维电子气材料的纳米级器件,且进行原位机械刻蚀无需光刻工艺,无需化学试剂,风险较低,无污染。

实施例二

在实施例一的基础上,本实施例提供了一种具备一个导电通道的AlGaN/GaN HEMT材料的制备方法,其中,AlGaN与GaN的界面处形成二维电子气。

请再次参见图2a-图2c和图3a-图3c,该制备方法包括步骤:

S1、在原子力显微镜的导电模式下测试测量AlGaN/GaN HEMT材料表面的电学性质。

将原子力显微镜设置为导电模式,使用银胶将AlGaN/GaN HEMT材料表面连接在能够导电的圆片上,安装SCM-PIT探针,调节激光将激光光斑打在悬臂前端。放置样品,调节原子力显微镜镜头位置,使原子力显微镜能自上而下看分别清探针、样品。进针后,设置参数:扫描宽度范围为:10um、电流敏感度:1nA/V、样品直流偏压:3v,扫描电压:-10v~10v,然后扫描样品的表面形貌和电流图,获得AlGaN/GaN HEMT材料的I-V曲线。

S2、在原子力显微镜的接触模式下刻蚀AlGaN/GaN HEMT材料表面。

将原子力显微镜设置为接触模式,安装金刚石探针DDESP,调节激光将激光光斑打在悬臂前端。放置样品,调节光学显微镜镜头位置,使原子力显微镜能自上而下看分别清探针、AlGaN/GaN HEMT材料,并调节DDESP与AlGaN/GaN HEMT材料表面的接触位置,请参见图2a和图3a。

请参见图2b和图3b,进针后,设置第一参数:扫描宽度范围5um、扫描长宽比64;扫描样品/线的值128(线条数为2,点数为256),向DDESP施加8v偏置电压的作用力,使DDESP对AlGaN/GaN HEMT材料表面的第一区域进行原位机械刻蚀,刻蚀时间为15s,形成第一凹槽21。

请参见图2c和图3c,设置Y偏移80nm,使得DDESP移动至第二区域。移动DDESP后,设置第二参数:扫描宽度范围5um、扫描长宽比64;扫描样品/线的值128(线条数为2,点数为256),向DDESP施加8v偏置电压的作用力,使DDESP对AlGaN/GaN HEMT材料表面的第二区域进行原位机械刻蚀,刻蚀时间为15s,形成第二凹槽22。

第二凹槽22与第一凹槽21之间形成沟道区域,该沟道区域处的二维电子气形成导电通道,即形成二维电子气材料的纳米沟道。

S3、在原子力显微镜的导电模式下测试测量刻蚀后的AlGaN/GaN HEMT材料表面的电学性质。

安装SCM-PIT探针,调节激光将激光光斑打在悬臂前端。放置AlGaN/GaN HEMT材料,调节光学显微镜镜头位置,使得原子力显微镜能自上而下看分别清探针、样品。进针后,设置样品直流偏压:3v,扫描AlGaN/GaN HEMT材料的表面形貌和电流图,扫描电压范围为-10v~10v;获得刻蚀后AlGaN/GaN HEMT材料的I-V曲线。

本实施例中,通过在制备导电通道前和导电通道后采用原子力显微镜测量AlGaN/GaN HEMT材料的I-V曲线,可以表达二维电子气的浓度,从而有利于实现对二维电子气浓度的调控。

本实施例中,通过原位机械刻蚀形成一个导电通道,可以压制电子的散射,从而提高器件工作频率,但是由于只有一个导电通道,限制了电子移动空间,导致器件的电阻较大。

本实施例中,在测量刻蚀后AlGaN/GaN HEMT材料的I-V曲线之后,还可以多次重复步骤S2和S3,多次改变AlGaN势垒层2的厚度,并多次测量材料的I-V曲线,从而获得具有不同二维电子气浓度的材料。

请参见图4和图5,图4为本发明实施例提供的一种刻蚀后AlGaN/GaN HEMT材料中AlGaN表面的高度图,图5为本发明实施例提供的一种刻蚀后AlGaN/GaN HEMT材料中AlGaN表面的二维电流分布图,图4和图5中的AlGaN/GaN HEMT材料均具备一个导电通道。从图4和图5可以看出,刻蚀形成导电通道后,沟道区域的电流分布的亮度高于凹槽区域的电流分布的亮度,说明凹槽区域的电流减小,电阻增大,二维电子气浓度减小,实现了对电子气浓度的操控。

通过本实施例的制备方法制备得到的二维电子气材料的结构请参见图2c和图3c。图2c和图3c中,该二维电子气材料包括GaN沟道层1、位于GaN沟道层1上的AlGaN势垒层2、位于AlGaN势垒层2表面的第一凹槽21以及位于AlGaN势垒层2表面且与第一凹槽21并列的第二凹槽22。第二凹槽22与第一凹槽21之间形成一个导电通道。

本实施例的制备方法可以原位表征纳米级器件的电学性质,同时调控二维电子气材料AlGaN/GaN HEMT的电子气浓度和二维电子气材料AlGaN/GaN HEMT的输运特性,操作简单,耗时较短,可以快速获得并研究10nm特征尺寸器件,获得二维电子气材料AlGaN/GaNHEMT材料的纳米级器件。

实施例三

在实施例一和实施例二的基础上,本实施例提供了一种具备三个导电通道的AlGaN/GaN HEMT材料的制备方法,其中,AlGaN与GaN的界面处形成二维电子气。

请参见图6a-图6e和图7a-图7e,图6a-图6e为本发明实施例提供的另一种二维电子气材料纳米沟道的制备方法的过程示意图,图7a-图7e为本发明实施例提供的另一种二维电子气材料纳米沟道的制备过程的剖视图。

该制备方法包括步骤:

S1、在原子力显微镜的导电模式下测试测量AlGaN/GaN HEMT材料表面的电学性质。

将原子力显微镜设置为导电模式,使用银胶将AlGaN/GaN HEMT材料表面连接在能够导电的圆片上,安装SCM-PIT探针,调节激光将激光光斑打在悬臂前端。放置样品,调节原子力显微镜镜头位置,使原子力显微镜能自上而下看分别清探针、样品。进针后,设置参数:扫描宽度范围为:10um、电流敏感度:1nA/V、样品直流偏压:3v,扫描电压:-10v~10v,然后扫描样品的表面形貌和电流图,获得AlGaN/GaN HEMT材料的I-V曲线。

S2、在原子力显微镜的接触模式下刻蚀AlGaN/GaN HEMT材料表面。

将原子力显微镜设置为接触模式,安装金刚石探针DDESP,调节激光将激光光斑打在悬臂前端。

放置样品,调节光学显微镜镜头位置,使原子力显微镜能自上而下看分别清探针、样品。并调节DDESP与AlGaN/GaN HEMT材料表面的接触位置,请参见图6a和图7a。

请参见图6b和图7b,进针后,设置第一参数:扫描宽度范围10um、扫描长宽比64;扫描样品/线的值128(线条数为2,点数为256),向DDESP施加8v偏置电压的作用力,使DDESP对AlGaN/GaN HEMT材料表面的第一区域进行原位机械刻蚀,刻蚀时间为15s,形成第一凹槽61。

请参见图6c和图7c,设置Y偏移160nm,使得DDESP移动至第二区域。移动DDESP后,设置第二参数:扫描宽度范围5um、扫描长宽比64;扫描样品/线的值128(线条数为2,点数为256),向DDESP施加8v偏置电压的作用力,使DDESP对AlGaN/GaN HEMT材料表面的第二区域进行原位机械刻蚀,刻蚀时间为15s,形成第二凹槽62。

请参见图6d和图7d,设置Y偏移160nm,使得DDESP移动至第三区域;移动DDESP后,设置第三参数:扫描宽度范围5um、扫描长宽比64;扫描样品/线的值128(线条数为2,点数为256),向DDESP施加8v偏置电压的作用力,使DDESP对AlGaN/GaN HEMT材料表面的第三区域进行原位机械刻蚀,刻蚀时间为15s,形成第三凹槽63。

请参见图6e和图7e,设置Y偏移160nm,使得DDESP移动至第四区域;移动DDESP后,设置第四参数:扫描宽度范围5um、扫描长宽比64;扫描样品/线的值128(线条数为2,点数为256),向DDESP施加8v偏置电压的作用力,使DDESP对AlGaN/GaN HEMT材料表面的第四区域进行原位机械刻蚀,刻蚀时间为15s,形成第四凹槽64。

第一凹槽61与第二凹槽62之间、第二凹槽62与第三凹槽63之间、第三凹槽63与第四凹槽64之间分别形成沟道区域,每个沟道区域处的二维电子气形成一个导电通道,从而形成三个纳米沟道。

S3、在原子力显微镜的导电模式下测试测量刻蚀后的AlGaN/GaN HEMT材料表面的电学性质。

安装SCM-PIT探针,调节激光将激光光斑打在悬臂前端。放置AlGaN/GaN HEMT材料,调节光学显微镜镜头位置,使得原子力显微镜能自上而下看分别清探针、样品。进针后,设置样品直流偏压:3v,扫描刻蚀后AlGaN/GaN HEMT材料的表面形貌和电流图,扫描电压范围为-10v~10v;获得刻蚀后AlGaN/GaN HEMT材料的I-V曲线。

本实施例中,通过在制备导电通道前和导电通道后采用原子力显微镜测量AlGaN/GaN HEMT材料的I-V曲线,可以表达二维电子气的浓度,从而有利于实现对二维电子气浓度的调控。

本实施例中,还可以多次重复步骤S2和S3,多次改变AlGaN势垒层的厚度,并多次测量材料的I-V曲线,从而获得具有不同二维电子气浓度的材料。

相对于形成一个导电通道器件,三个导电通道器件同样可以压制电子散射,提高器件的工作频率,但是,三个导电通道器件由于具有三个导电通道,增加了电子移动空间,使得器件的电阻较小。

通过本实施例的制备方法制备得到的二维电子气材料的结构请参见图图6e和图7e。图6e和图7e中的二维电子气材料包括GaN沟道层1、位于GaN沟道层1上的AlGaN势垒层2、位于AlGaN势垒层2表面且相互并列的第一凹槽21、第二凹槽22、第三凹槽23和第四凹槽24。第一凹槽21与第二凹槽22之间、第二凹槽22与第三凹槽23之间、第三凹槽23与第四凹槽24之间分别形成一个导电通道。

本实施例的制备方法通过对二维电子气材料进行原位机械刻蚀形成第一凹槽和第二凹槽,从而形成导电通道,制备工艺简单,耗时较短,可以快速获得并研究小尺寸器件,进而获得二维电子气材料的纳米级器件,且进行原位机械刻蚀无需光刻工艺,无需化学试剂,风险较低,无污染。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 一种二维电子气材料纳米沟道及其制备方法

- 一种二维纳米材料的制备方法及二维纳米材料