磁感应流量计

文献发布时间:2023-06-19 11:55:48

背景技术

磁感应流量计被应用于确定测量管中介质的流速和/或体积流量。磁感应流量计包括磁场产生装置,该磁场产生装置产生垂直于测量管的横向轴线延伸的磁场。为此目的,通常使用一个或多个线圈。为了实现主要地均匀的磁场,补充地,鞍形线圈或极靴被如此形成并放置,使得磁场线基本上垂直于横向轴线在整个管截面之上延伸。坐落在测量管的壁处的测量电极对感测感应产生的电测量电压,在存在磁场的情况下,当导电介质在纵向轴线的方向上流动时,该电测量电压出现。由于根据法拉第感应定律,记录的测量电压取决于流动介质的速度,所以流速和结合已知的管截面面积、介质的体积流量能够从测量电压来查明。

磁感应流量计对流动介质的流量剖面敏感。取决于管道系统和测量装置,可能发生百分之几的测量误差。因此,通常,其长度至少是测量管的标称直径的5到10倍的直管,被安装在入口端处。然而,存在已知的应用,其中不能使用该最小距离,所谓的入口路径。例如,当管道系统位于狭窄的地段中时,就是这种情况。在DE102014113408A1中提出了一种解决方案,其中管直径的变窄提供了流量的调节,从而流量剖面的影响被最小化,从而能够使用0-DN入口路径。然而,该实施例是不利的,因为尽管能够享受对旋转非对称的流量剖面的较低的灵敏度,但是必须容许压力损失。而且,这些实施例被限制于DN<600的管道系统。

几何形状对流量的影响能够通过以下关系最好地示意:

其中,为了确定电压U(x),在测量管的整个体积上积分流速v(x′)和加权函数GF(x′,x)。在这种情况下,在磁场B(x′)和由电边界条件提供的格林函数G的情况下,加权函数GF基于

从DE102008059067A1已知一种带有形成与介质的电流接触的条状测量电极的磁感应流量计。在这种情况下,测量电极尤其具有与测量管的内部涂层相同的材料或类似的材料,其中测量电极的材料具有比内部涂层的材料显著更高的电导率。然而,该实施例是不利的,因为尽管它具有功能、结构和生产优点,但是它没有给出对依赖于流量剖面的测量误差的问题的任何解决方案。

例如从DE102018108197.9已知一种磁感应流量计,其通过在测量管的内部提供至少一个辅助测量电极对来在确定流速和体积流量的情况下最小化旋转非对称流量剖面的影响。然而,该实施例的不利之处在于,尽管旋转非对称流量剖面的影响被最小化,但是必须提供另外的测量电极和在测量管中的另外的孔,并且因此,出现了额外的潜在泄漏位置。

发明内容

从上述现有技术出发,本发明的目的是提供一种磁感应流量计,其在确定流速和体积流量时将旋转非对称流量剖面的影响最小化。

该目的是通过如在权利要求1中限定的本发明的磁感应流量计来实现的。

一种用于测量介质的流速u或体积流量

中心角α和β相对于彼此适配,使得流量计对从旋转对称流量的偏离不敏感到一程度,以使得磁感应流量计在测试测量中具有小于1.0%,尤其地小于0.5%,并且优选地小于0.2%的流速的测量误差Δ

对旋转非对称的流量剖面不敏感的磁感应流量计对于监测管道系统是理想的,在这种情况下,无法实现其长度为测量管的标称直径的倍数的最佳入口路径。

由于介质的非理想流量剖面,取决于距离和扰动的类型,扰动带来测量误差,因为磁感应流量计通常被优化,使得存在完全展开的旋转对称流量剖面。完全展开的旋转对称的流量剖面是其中流量剖面不再在流动方向上改变的一种流量剖面。这样的流量剖面例如在具有30倍于测量管标称直径的入口路径长度和2m/s的介质速度的测量管中形成。

在这种情况下,中心角β用作磁场产生装置的特征变量,并给出了在横截面上由极靴包围的测量管的程度。虽然小的中心角β提供了磁场线仅集中在测量管的中心,但使用大的中心角β则使磁场大致均匀地分布在测量管的整个横截面上。在这种情况下,中心角β的特征在于两条线,它们在管的中心相交,并且其中每一条与它的极靴的两端中的一个相交。

已知磁场产生装置,其包括用于外部场的场引导材料,并且在极靴和场引导材料之间和/或在场引导材料和电磁体上方具有至少一个屏蔽元件。这些构件用于减少干扰场或杂散场,并且不负责磁场到介质中的内耦合(in-coupling)。

磁场产生装置被布置在测量管外侧,并且被完全抵靠、部分抵靠或从测量管有固定距离地紧固。

测量管被实施为在其接触介质的内侧上电绝缘,并且实际上,在一方面,例如使得测量管完全由绝缘材料,尤其地烧结陶瓷,优选地氧化铝陶瓷或塑料构成。在另一方面,绝缘也能够被实现,使得非铁磁金属管,尤其地不锈钢管,在内部衬有合适的塑料,尤其地硬橡胶、软橡胶或聚氟乙烯,优选地聚四氟乙烯的绝缘层。

中心角α为在介质中感测测量电压的测量电极构件用作特征变量。条形和圆弧形的测量电极构件具有宽度w和圆弧长度l,其中,圆弧长度l在测量管的横截面中对向中心角α。在这种情况下,中心角α的特征在于两条线,它们在管的中心相交,并且其中每一条与它的测量电极构件的两端中的一个相交。

为了查明带有完全展开的流量剖面的流量的流速和/或体积流量,使用了基于科里奥利原理并且测量精度为0.1%的流量计。其被安装在具有0m(或0DN)入口路径的管道系统中,并为本发明的磁感应流量计用作参考系统。

在实施例中,以下对于中心角α成立

30°≤α≤60°,并且,尤其地,40°≤α≤50°。

在实施例中,以下对于中心角β成立

50°≤β≤90°并且,尤其地,70°≤β≤80°。

中心角α和β的设定是通过模拟程序或基于测试环境执行的。测试环境被限定或建立,并且流量计的中心角被调节,直到测试环境的测量误差最小为止。

在实施例中,通过安装在入口侧端平面处并且包括至少一个扰动源的扰动为测试测量产生旋转非对称流量。

测试测量还能够用于协调最佳的中心角α和β,并且然后被更早地执行,从而对优化的中心角α和β加以考虑,能够实现独立于流量剖面的磁感应流量计。

测试测量能够包括很多不同的干扰源,其全部能够采取任何安装角度。由于施加了足够不同的干扰,因此能够优化中心角α和β,使得特定干扰的测量误差采取小于0.05%的值,并且任何干扰的最大测量误差小于0.5%。

已经发现,通过使用两个足够不同的干扰源,尤其地膜片和90°弯头,对于磁感应流量计,能够查明有效的良好的中心角对(α、β),因此,其它一些干扰导致0.5%的最大测量误差。通过在测试测量中对进一步的干扰源加以考虑,经优化的参数仅轻微地改变,由此导致的测量误差仅稍微地改变。

在实施例中,测量管的横截面的10%被膜片覆盖,其中,膜片具有弦,该弦朝向管界定膜片,其中,膜片采取第一膜片定向或第二膜片定向,其中,在第一膜片定向的情况下,弦垂直于磁场定向,并且在第二膜片定向的情况下,弦平行于磁场定向,其中,90°弯头采取第一弯头定向或第二弯头定向,其中,第一弯头定向区别在于管轴线垂直于磁场并垂直于测量管的纵向方向延伸,并且第二弯头定向区别在于管轴线平行于磁场并且垂直于测量管的纵向方向延伸。

以前,已经告知磁感应流量计的用户提供规定的入口路径。为了在为设备预先确定的测量误差内操作,该规定的入口路径是必要的。对于每种干扰类型、距离、安装角度和可能的雷诺数,必须一次查明出现的测量误差。这是或者通过复杂的测试系列或者通过对不同干扰的流动条件的模拟和所计算的流量剖面的评估来执行的。作为该步骤的结果,获得了数据,该数据给出了当磁感应流量计将被安装在相应的位置中时测量误差将有多大,和当测量电极构件的中心角α或磁场产生装置的中心角β被调节时测量误差将有多大。

在实施例中,扰动被以距入口侧端平面的距离0-DN来装设。

在实施例中,在测量管中的介质的雷诺数大于或等于100000,尤其地大于或等于50000,并且优选地大于或等于10000时,提供了对旋转非对称流量剖面的不敏感性。

在实施例中,测量电极构件具有正方形、矩形或椭圆形介质接触表面。

在实施例中,表面在其端部处被圆化或过渡成圆形横截面。

以此方式,能够防止在电极端部处的加权函数的不连续,并且使得加权函数更平滑,这能够更好地被优化。因此,能够防止边缘效应。

在实施例中,测量电极构件包括至少一个电极杆和电极片材料,其中,电极杆适于电接触电极片材料并通过形状互锁与测量管的内表面连接。

尤其有利的是,测量电极构件包括电极片材料,因为这能够被成本有效地生产并且能够简单地集成在生产磁感应流量计的方法中。此外,电极片材料能够被实施为圆弧形,从而它能够匹配测量管的内表面。

当电极杆和电极片材料被实施为两件式时,有利地,电极杆被适配和形成为使得其电接触电极片材料并且通过形状互锁与测量管的内表面连接。理想地,电极杆具有蘑菇形的电极头,其在电极杆的紧固期间被适配为将电极片材料压靠测量管的内表面,从而产生形状互锁的连接。

在实施例中,电极杆是触针形、尖头形或蘑菇形的。

在实施例中,该至少一个电极杆和电极片材料被实施为一件式或通过材料结合而连接。

有利地,电极杆和电极片材料被实施为一件式。这样,组装被大大简化。尤其有利的是,借助于焊接、粘接或螺钉方法,通过材料结合,电极杆与电极片材料连接。这显著地简化了电极构件的制造。

在实施例中,测量电极构件相对于竖直纵向平面轴对称地布置。

该两个测量电极构件不必一定彼此径向相对地布置,并且至少部分地与所测量的介质电耦合或电容耦合。

附图说明

现在将基于附图更详细地解释本发明,其中的图如下示出:

图1是现有技术的磁感应流量计的横截面的概略视图;

图2是现有技术的磁感应流量计的纵向截面的概略视图;

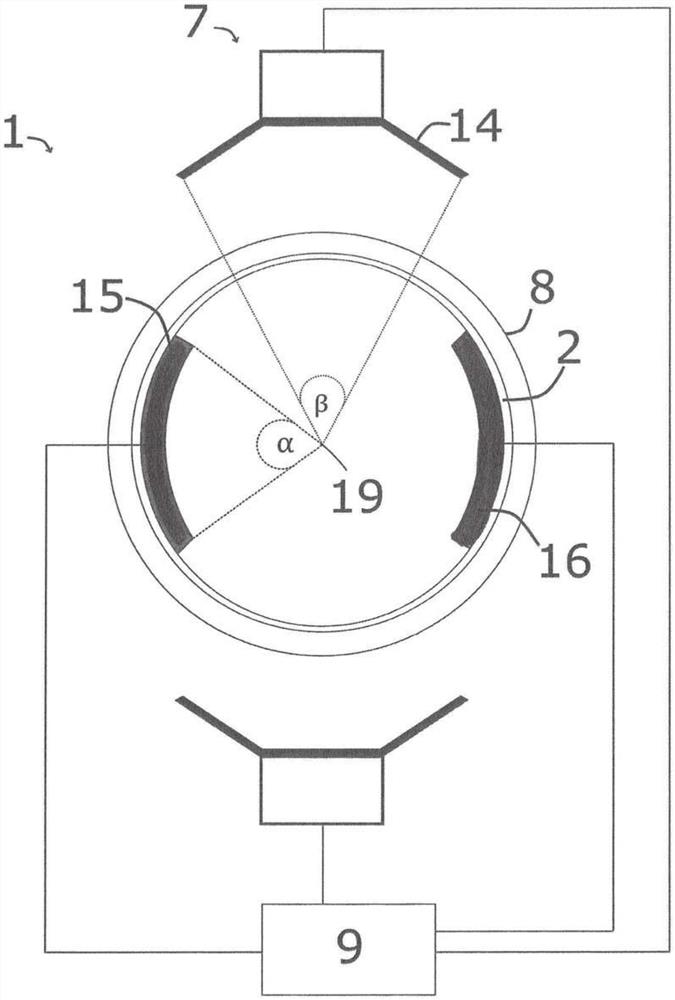

图3是本发明的磁感应流量计的横截面的概略视图;

图4是本发明的磁感应流量计的纵向截面的概略视图;

图5是电极组件的第一实施例的概略视图;

图6是电极组件的第二实施例的概略视图;

图7是电极组件的第三实施例的概略视图;

图8是电极组件的第四实施例的概略视图;

图9是不同的干扰源的概略视图;以及

图10是作为用于50-DN测量管的中心角α和β的函数的测量误差的曲线图。

具体实施方式

图1示出在现有技术中已知的磁感应流量计。磁感应流量计的构造和测量原理是基本已知的。导电介质被引导通过测量管(1)。磁场产生装置(7)被布置为使得磁场线垂直于由测量管轴线(13)限定的纵向方向延伸。适于作为磁场产生装置(7)的优选地是鞍形线圈或极靴(26),其带有叠加的线圈和线圈芯。在所施加的磁场的情况下,在测量管(1)中出现取决于流量的电位分布,该电位分布由在测量管(1)的内表面处应用的两个测量电极(3、4)感测。通常,它们被彼此径向相对地布置并形成电极轴线,该电极轴线垂直于磁场线和管的纵向轴线延伸。基于所测量的测量电压并对磁通密度加以考虑地,能够确定流速,并且进一步对管横截面面积加以考虑地,能够确定介质的体积流量。为了避免测量电极(3、4)上的测量电压通过管(8)分流,内表面衬有例如塑料衬里(2)形式的绝缘材料。由磁场产生装置例如电磁体形成的磁场由借助于操作单元计时的交流极性的直流电流产生。这确保了稳定的零点,并使得测量对多相材料、介质中的非均匀性或低电导率的影响不敏感。测量单元读出测量电极(3、4)上的电压并且输出借助于评估单元计算的介质的流速和/或体积流量。通常的磁感应流量计具有补充测量电极(3、4)的两个其它的电极(5、6)。在一个方面,最优地安装在管(8)中的最高点处的填充水平监测电极(5)用于检测测量管(1)的部分填充,以将该信息转发给用户和/或填充水平被加以考虑以查明体积流量。此外,通常与填充水平监测电极(5)径向相对地安装的参考电极(6)用于确保介质的有效接地。

磁感应流量计包括入口侧端平面(10)和出口侧端平面(11)。图2中的箭头指示介质的流动方向。在入口侧端平面(10)处应用的90°弯头(90°R)或膜片(B)作用在介质的流量剖面上,从而旋转非对称的流量剖面在测量管(1)的横截面(12)中形成。

图3示出本发明的磁感应流量计。磁感应流量计的构造和测量原理是基本已知的。导电介质被引导通过测量管(1)。磁场产生装置(7)被放置为使得磁场线垂直于由测量管轴线(13)限定的纵向方向延伸。适于作为磁场产生装置(7)的优选地是鞍形线圈或极靴(14),其带有叠加的线圈和线圈芯。在存在所施加的磁场的情况下,在测量管(1)中出现取决于流量的电位分布,该电位分布由在测量管(1)的内表面处应用的、在该情况下以两个测量电极构件(15、16)形式的两个测量电极感测。通常,该两个测量电极被此径向相对地布置并形成电极轴线,该电极轴线垂直于磁场线和管的纵向轴线延伸。基于所测量的测量电压并对磁通密度加以考虑地,能够确定介质的流速,并且另外地对管截面面积加以考虑地,能够确定介质的体积流量。为了避免测量电极构件(15、16)上的测量电压通过管(8)分流,内表面衬有例如塑料衬里(2)形式的绝缘材料。由磁场产生装置(7)形成的磁场,在这种情况下,带有叠加线圈的极靴(26),由借助于操作单元计时的交流极性的直流电流产生。这确保了稳定的零点,并使得测量对多相材料、介质中的非均匀性或低电导率的影响不敏感。磁场产生装置(7)的特征在于中心角β。中心角β描述了测量管在多大程度上被磁场产生装置占据。在图3所示实施例中,极靴具有三个节段,其中,第一节段和第三节段,尤其地两个外部节段,在每一种情况下,被从管的中心延伸的笔直节段交叉。该两个笔直的外部节段的端部对向带有中心角β的圆形扇区。测量单元读取测量电极构件(15、16)上的电压,并且输出借助于评估单元计算的介质的流速和/或体积流量。该两个测量电极构件(15、16)每一个的特征在于中心角α。测量电极构件(15、16)的端部每一个被通向管的中心的两条线交叉,其中每两条线对向带有中心角α的圆形扇区。

磁场产生装置(7)通常被设计成使得磁场线在测量管的横截面(12)之上尽可能均匀地分布。尤其地,磁场产生装置(7)被适配为使得在所查明的测量电压和介质的流量之间存在线性关系。这样,尤其地对于完全展开的流量剖面,能够实现小于0.2%的测量误差。在旋转非对称的流量剖面的情况下,均匀的磁场能够不利地影响测量的准确度。根据本发明,能够通过调整磁场产生装置(7),尤其地通过调节中心角β来解决该问题。

由于描述在测量管(1)上应用的磁场产生装置(7)的节段包围测量管(1)的程度的中心角β的变化,获得了另外的自由度来减少测量误差。将磁场耦合到介质中的节段能够包括极靴(14),其具有在平面区域上邻接的两个腿部,和甚至邻接其平面区域的两个圆弧。可替代地,极靴(14)也能够完全地具有圆弧的形式。通常,将磁场耦合到介质中的节段能够呈现由至少一个另外的子节段构成的任何轮廓。为了查明最大中心角β,那些节段被加以考虑,其主要负责将磁场耦合到介质中。

图4示出带有本发明的测量电极构件(15、16)的测量管(1)的纵向截面。在这种情况下,测量电极构件(15、16)被实施为条形并且具有宽度w。此外,测量电极构件(15、16)的端部是圆形的。

图5示出测量电极构件(15、16)的第一实施例。在这种情况下,电极片材料(17)和电极杆(18)被实施为一件式。

相比之下,图6中的第二个实施例示出两件式测量电极构件(15、16),其由电极片材料(17)和穿过至少衬里(2)和管(8)的圆柱形电极杆(18)构成。在这种情况下,电极杆(18)具有螺栓的形状,并且通过材料结合,尤其地焊接、粘结、螺纹连接、钎焊或焊合而与电极片材料(17)连接。

在图7所示第三实施例中,测量电极构件(15、16)被实施为使得电极片材料(17)、衬里(2)和管(8)每一个具有通道并且电极杆(18)延伸通过电极片材料(17)、衬里(2)和管(8)的通道。在这种情况下,如图7所示,电极杆设置有透镜形的电极头,该电极头抵靠电极片材料(17)地处于测量管(1)的内部中。换言之,电极杆被实施为蘑菇形电极。此外,根据第三实施例的测量电极构件(15、16)包括两个电极杆(18),从而电极片材料(17)在两个点处被压靠测量管(1)的内表面,以便实现电极片材料(17)的紧固。

类似于第三实施例的情况,第四实施例的电极片材料(17)借助于至少两个电极杆(18)被压靠测量管(1)的内表面上(见图8)。在这种情况下,电极杆(18)被与电极片材料(17)实施为一件式,或者至少通过材料结合与电极片材料(17)连接。

在模拟中,带有两个径向布置的测量电极构件(15、16)的磁感应流量计形成用于计算最优中心角α和β的基础。测量电极构件(15、16)是条形的。中心角α和β的优化以如下步骤进行:

在第一步骤中,中心角α和β被适配为使得在带有单个干扰的测试测量中流速的测量误差最小。在这种情况下,干扰由膜片或90°弯头(90°R)生成(见图9)。

在这种情况下,膜片覆盖管横截面(12)的10%,并且具有弦,该弦朝向管界定膜片。膜片采取尤其地相对于彼此旋转90°的第一膜片定向(B1)或第二膜片定向(B2)。在这种情况下,在第一膜片定向(B1)的情况下,弦垂直于磁场,并且在第二膜片定向(B2)的情况下,弦平行于磁场。膜片的第一膜片定向(B1)和第二膜片定向(B2)在图9中概略地示出。在这种情况下,黑色填充的圆形节段代表该区域,其阻挡测量管的横截面区域的一部分。在测试测量中,膜片(B)被放置在距入口侧端平面(10)0-DN的距离处。可替代地,90°弯头(90°R)被以0-DN的距离放置在入口侧端平面(10)的入口处,其中,90°弯头(90°R)采取尤其地相对于彼此旋转90°的第一弯头定向(R1)或第二弯头定向(R2)。在图9中概略地示出90°弯头(90°R)的第一弯头定向(R1)和第二弯头定向(R2)。优选地在两个定向上对两个扰动执行中心角α和β选择。

在第二步骤中,确定该中心角对,其使所有执行的测试测量的最大测量误差为最小化。

图10根据中心角α(Y轴)和中心角β(X轴)通过示例示出对于50-DN测量管(1)的模拟测量误差(Z轴)。基于此,查明对于特定扰动,在该情况下,关于第一和第二弯头定向(R1、R2)优化的弯头(90°R)的最小测量误差。在这种情况下,第一弯头定向(R1)通过垂直于磁场并垂直于纵向方向延伸的测量管轴线(13)来区分,并且第二弯头定向(R2)通过平行于磁场并垂直于纵向方向延伸的测量管轴线(13)来区分(见图9)。对于所有以上提到的扰动重复该过程,其中,在最后的步骤中,查明中心角对,其相对于所有测试测量具有最小的测量误差。用于中心角α和β的值被适配,直到对于所有测试测量的最终测量误差小于0.5%,优选地小于0.2%。

基于上述优化方法,带有50-DN测量管(1)和流速为1m/s的介质的本发明的磁感应流量计在以膜片定向(B1)安装的膜片的情况下具有0.1%的测量误差,并且在以膜片定向(B2)安装的膜片的情况下具有0.1%的测量误差。

附图标记列表

1 测量管

2 衬里

3 第一测量电极

4 第二测量电极

5 填充水平监测电极

6 参考电极

7 磁场产生装置

8 管

9 测量、操作和/或评估单元

10 入口侧端平面

11 出口侧端平面

12 横截面

13 在纵向方向上的测量管轴线

14 极靴

15 第一测量电极构件

16 第二测量电极构件

17 电极片材料

18 电极杆

19 中心

20 竖直测量管纵向平面

21 横坐标

22 管轴线

R1 第一弯头定向

R2 第二弯头定向

B1 第一膜片定向

B2 第二膜片定向

- 磁感应流量计和用于操作磁感应流量计的方法

- 用于操作磁感应流量计的方法和这种磁感应流量计