晶体生长设备

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及一种用于生长晶体的设备和一种用于生长晶体的方法。

背景技术

单晶体或单晶固体是一种整个样品的晶格是连续完整直至样品的边缘而没有晶界的材料。不存在与晶界相关的缺陷可以赋予单晶特有的性能,特别是机械、光学和电学性能,根据晶体结构的类型,这些性能也可以是各向异性的。除了使它们成为珍贵的宝石外,这些性能还被工业用于技术应用,尤其是在光学和电子领域。

晶体生长是随着更多的分子或离子添加它们在晶格中的位置而使得预先存在的晶体变大的过程。晶体被定义为以在所有三个空间维度上延伸的有序重复图案——即晶格——中排列的原子、分子或离子。因此,晶体的生长与液滴的生长不同在于:在生长过程中,分子或离子必须落入正确的晶格位置才能使晶体井然有序地生长。

类似于诸如无机盐之类的一般低分子量化合物的情况,诸如蛋白质之类的生物大分子的结晶基本上适于执行从含有大分子的水溶液或无水溶液中除去溶剂从而达到过饱和状态进而使晶体生长的处理。为此的典型方法是例如分批法、渗析法和气液相关扩散法,这些方法根据样品的类型、数量、特性等进行选择。

例如,晶体生长可以用于获得半导体(例如,硅、锗及砷化镓)、金属(例如,钯、铂、银、金)、盐和合成宝石的单晶。

进一步的应用可以是生长在电子工业中用来制造如集成电路之类的半导体器件的单晶硅的大型柱体锭或晶锭。

为了使晶体生长,将坩埚放置在炉室内。为了形成晶体成分,在坩埚的内部布置籽晶。籽晶通常由期望的晶体材料制成,该期望的晶体材料是要形成的晶体成分的材料。对炉进行加热而使得以熔融和液态提供坩埚内部的晶体材料。晶体成分通过从坩埚底部的籽晶开始生长晶体成分而形成。

但是,在生长过程中很难提供稳定的温度、压力和气体。因此,很难生长出大尺寸且高质量的由SiC和Al

发明内容

因此,本发明的目的是提供一种用于生长晶体的炉,该炉具有用于生长大晶体的均匀气氛。

该目的通过根据独立权利要求的用于生长晶体的设备和用于生长晶体的方法来解决。

根据本发明的第一方面,提出了一种用于生长晶体的设备。该设备包括腔室和设置在腔室的可加热容纳空间中的坩埚,其中,坩埚包括内部容积,该内部容积构造成用于供晶体在内部生长。坩埚包括底部,相应的侧壁从该底部延伸到坩埚的顶部部段。坩埚包括至少一个沉积部段,该沉积部段构造成用于附着籽晶,其中,该沉积部段形成在坩埚的侧壁和顶部部段中的至少一者上。

根据本发明的另一方面,提出了一种用于生长晶体的方法。根据该方法,将籽晶附着到坩埚的沉积部段,其中,该沉积部形成在坩埚的侧壁和顶部部段中的至少一者上。此外,晶体在布置在腔室的可加热容纳空间中的坩埚的内部容积内生长。

该设备可以是包括腔室的炉,该腔室提供用于坩埚的可加热容纳空间。该设备和坩埚分别加热坩埚的内部容积,直到达到期望的温度。在内部容积内可以提供的温度可以是100℃至1400℃,优选地约为2100℃或更高。腔室可以包括隔绝材料,使得坩埚的内部容积与围绕壳体的环境——即,中间容积——热隔离。

坩埚包括内部容积,在该内部容积中发生晶体生长。在坩埚内部,可以放置籽晶件。籽晶件由期望的单晶材料(诸如蓝宝石)制成。此外,将诸如期望的晶体材料(例如,高纯度氧化铝物料)的反应流体(例如反应液体或反应气体)置入坩埚的内部容积中。如果坩埚内部的温度升高,则反应液体/气体内的期望材料会生长到籽晶的表面上。坩埚可以呈具有圆形、椭圆形或矩形底面的柱体形状。

在坩埚的内部容积内部,目标是提供期望的温度梯度来控制晶体的生长。然而,由于对流,例如难以在坩埚内部容积的底部区域中提供比其他区域中高的温度。

因此,通过本发明的方法,籽晶的沉积位于限定在坩埚的侧壁处或坩埚的顶部区域处的沉积部段处。可以例如通过特定的胶将籽晶附着到沉积部段。此外,沉积部段可以在坩埚的内壁上形成台阶,使得籽晶可以布置在形成沉积部段的台阶上而无需任何粘合剂材料。

因此,晶体生长在内部容积的区域中与底部间隔开地发生,这可以更精确地控制温度。如果将沉积部段布置在坩埚的侧壁或其顶部部段,则将从各个籽晶生长的晶体从坩埚的侧壁横向引导向坩埚的中心,或者颠倒地从坩埚的顶部引导到坩埚的底部。基于横向生长和从顶部向底部的生长方向,可以适当地控制沉积部段上的成核,使得可以减少原子堆叠缺陷。因此,晶体生长发生在坩埚内部容积内的期望生长气氛下,从而可以生长更大的晶体。

根据本发明的示例性实施方式,底部没有用于籽晶的沉积部段。因此,内部容积内底部附近的温度不会影响坩埚的中心部段和上部部段内的均匀晶体生长。

根据另一示例性实施方式,坩埚沿着竖向方向在底部和顶部部段之间延伸。换句话说,坩埚的最低位置的底部和坩埚的最高位置的顶部部段。

根据本发明的另一示例性实施方式,坩埚包括多个沉积部段,每个沉积部段构造成用于附着相应的籽晶。沉积部段彼此间隔开并且形成在坩埚的侧壁和顶部部段中的至少一者上。因此,从坩埚的不同侧向和顶部位置,可以向坩埚的中心方向生长多个晶体。

根据另一示例性实施方式,坩埚包括自内表面延伸到内部容积中的至少一个突起,特别是从坩埚的侧壁或顶部部段延伸到内部容积中的至少一个突起,其中,沉积部段形成在突起处。因此,沉积部段可以在坩埚的内壁处形成台阶,使得籽晶可以布置在形成沉积部段的台阶上而无需任何粘合剂材料。

根据另一示例性实施方式,坩埚包括从坩埚的内表面延伸到内部容积中的多个突起,其中,这些突起彼此间隔开。

根据另一示例性实施方式,坩埚包括至少一个喷嘴,其中,喷嘴构造成用于将反应流体(例如,反应液体或反应气体)注入到坩埚的内部容积中。

特别地,根据另一示例性实施方式,所述至少一个喷嘴构造成用于在朝向其中一个沉积部段的方向上喷射反应流体/液体。反应流体/液体可以是气体、蒸气或液体介质。具体地,反应流体/液体可以是具有单一的或混合的C-、H-、CH-溶体或蒸气的气体混合物或蒸气混合物。

根据另一示例性实施方式,坩埚包括在坩埚的底部和顶部部段之间部分地延伸的喷射柱元件,其中,喷射柱元件包括所述至少一个喷嘴。喷射柱元件包括杆状形状并可以固定在例如坩埚的底部。喷射柱元件例如是一种包括多个喷嘴的喷头,其中,每个喷嘴可以指向相应的沉积侧。具体地,喷射柱元件沿着例如坩埚的柱体形状的中心轴线延伸。因此,布置在喷射柱元件处的各个喷嘴从坩埚的中心指向坩埚的侧壁。此外,喷射柱元件的顶端可以与坩埚的顶部部段间隔开。在喷射柱元件的顶端可以布置相应的喷嘴,该喷嘴指向位于坩埚的顶部部段处的沉积部段。

根据另一示例性实施方式,喷射柱元件与形成在坩埚底部中的反应液体接口联接。因此,喷射柱元件形成为例如中空柱或中空塔,其中,气体管线从柱的底部延伸到布置在喷射柱元件处的相应喷嘴。

根据另一示例性实施方式,坩埚包括用于注入注入流体(例如注入液体或注入气体)的注入接口,其中,注入接口例如可联接至用于调节内部容积内的压力的压力调节阀。例如,注入接口包括布置在例如坩埚的顶部部段中的一个或多个开口。具体地,注入接口可以相对于反应液体界面布置在坩埚的相对位置处。具体地,例如设置有压力调节阀,该压力调节阀在例如1mbar直至10bar之间调节注入液体的压力。注入液体可以以液态和/或气态注入。注入液体可以与反应液体反应。例如,反应物可以是第一成分,注入液体可以是第二成分。在第一成分与第二成分反应之后,产生可以相应地升华到籽晶上和已经形成在籽晶上的晶体层上的原材料。

用于调节内部容积内的压力的压力调节阀和注入接口相联接以注入液体/气体并且还流出液体/气体,以便减小坩埚内部的压力。

根据另一示例性实施方式,其中,腔室包括多个加热元件,所述多个加热元件特别地围绕腔室的外壁来向坩埚提供热能。加热元件也可以布置在腔室的外壁与坩埚的侧壁之间的容纳空间中。加热元件可以是例如分别围绕腔室和坩埚的管,其中,该管包括加热介质,诸如热的液体或热的气体。例如,加热元件可以围绕侧壁以及还围绕坩埚的顶部和底部。

根据另一示例性实施方式,多个加热元件构造为将内部容积加热到1350℃至1450℃之间的温度。

根据另一示例性实施方式,其中,所述多个加热元件是选自RF(射频)加热器、电阻加热器和加热发生器中的一者。

根据另一示例性实施方式,在坩埚和腔室的壁之间的容纳空间中设置有隔绝材料。隔绝材料保持空间的热梯度并保护腔室壁。

根据另一示例性实施方式,坩埚由选自包括金属基、氧化物基、氮化物基、碳基和致密石墨的组中的一者的材料制成。

根据另一示例性实施方式,该设备包括生长力增强装置以增强晶体在沉积部位上的成核,其中,该生长力增强装置是选自由等离子体源、微波源和激光源构成的组中的一者。生长力增强装置提高了坩埚内部的温度,从而提高了晶体的生长速度。坩埚内部的温度可以通过生长力增强装置比例如通过坩埚周围的加热元件更精确地进行控制。因此,可以通过加热元件来控制基本温度,而可以通过生长力增强装置来控制坩埚内的温度变化或更详细的温度曲线。

生长力增强装置可以直接布置在坩埚内部(例如,如果生长力增强装置是激光源),也可以布置在坩埚外部(例如,如果生长力增强装置是微波源)。例如,可以将激光源安装在坩埚的顶部或底部。

根据该方法的另一示例性实施方式,在坩埚中提供原材料,其中该原材料是选自由固相材料、液相材料和混合相材料构成的组中的一者。

根据该方法的另一示例性实施方式,将反应流体/液体注入到坩埚的内部容积中,其中,该反应流体/液体是选自包括由单一的或混合的C-、H-、CH-溶体或蒸气的气体或蒸气构成的组中的一者。

根据另一示例性实施方式,提供一种由坩埚中的反应气体/液体和注入气体/液体中的一者构成的原材料,其中,该原材料是选自由C-、H-、CH-溶体的固相材料、液相材料、气相和混合物相材料构成的组中的一者。反应气体/液体和注入气体/液体可以包含甲基三氯硅烷(MTS)和例如诸如-C

必须注意的是,已经参照不同的主题描述了本发明的实施方式。特别地,已经参照设备类型权利要求描述了一些实施方式,而已经参照方法类型权利要求描述了另一些实施方式。

然而,本领域技术人员将从以上和以下描述中得出,除非另行通知,否则除了属于一种类型的主题的特征的任何组合之外,与不同主题相关的特征之间的任何组合、特别是设备类型权利要求的特征与方法类型权利要求的特征之间的任何组合也被认为是与本申请一起公开的。

附图说明

本发明的以上限定方面和进一步方面将从下文将描述的实施方式的示例中变得明显,并且将参照实施方式的示例进行说明。在下文中,将参照实施方式的示例更详细地描述本发明,但是本发明不限于这些实施方式的示例。

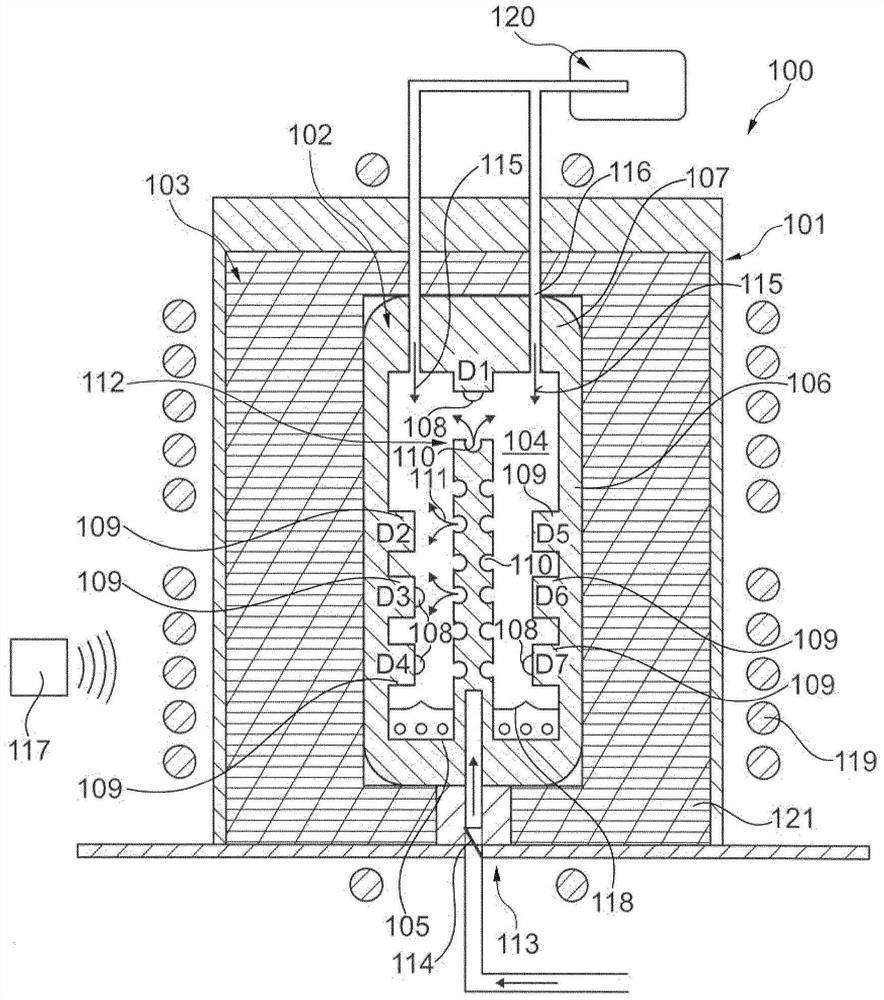

图1示出了根据本发明的示例性实施方式的用于生长晶体的设备的示意图。

图2示出了在根据本发明的示例性实施方式的设备的顶侧沉积部段处形成的多晶片。

图3示出了根据本发明的示例性实施方式的设备的各个横向沉积部段处的多个晶体。

图4示出了根据本发明的示例性实施方式的设备的横向沉积部段下方产生的多个未取向晶体。

具体实施方式

附图中的图示是示意性的。要注意的是,在不同的附图中,相似或相同的元件具有相同的附图标记。

图1示出了根据本发明的示例性实施方式的用于生长晶体的设备100的示意图。该设备包括腔室101和设置在腔室101的可加热容纳空间103中的坩埚102,其中,坩埚102包括内部容积104,该内部容积104构造成用于在内部生长晶体。坩埚102包括底部105,相应的侧壁106从该底部105延伸到坩埚102的顶部部段107。坩埚102包括至少一个沉积部段,该沉积部段构造成用于附着籽晶108,其中,沉积部段在坩埚102的侧壁106和顶部部段107中的至少一者上形成。

腔室101为坩埚102提供可加热容纳空间103。设备100和坩埚102分别加热坩埚的内部容积104,直到达到期望的温度。可以在内部容积104内部提供的温度可以是100℃至1400℃,优选地大约为2100℃或更高。腔室101包括隔绝材料121,使得坩埚的内部容积104与围绕腔室101的环境(即,中间容积)热隔绝。

坩埚102包括内部容积104,在该内部容积104中发生晶体生长。在坩埚104内部,放置籽晶件108。籽晶件108由期望单晶材料(诸如蓝宝石)制成。此外,将诸如期望晶体材料(例如,高纯度氧化铝物料)的反应气体/液体111注入到坩埚102的内部容积104中。如果坩埚102内部的温度升高,则反应气体/液体中的期望材料会生长到籽晶108的表面上。坩埚102可以呈具有圆形、椭圆形或矩形底面的柱体形状。

籽晶108位于沉积部段D1至D7,沉积部段D1至D7限定在坩埚102的侧壁106处或坩埚102的顶部部段107处。籽晶108例如通过特定的胶附着到沉积部段D1至D7上。此外,沉积部段D1至D7在坩埚102的内壁106处形成台阶,使得籽晶108可以布置在形成沉积部段D1至D7的台阶上而无需任何粘合剂材料。

因此,晶体生长在内部容积104的区域中与底部105间隔开地发生,这可以更精确地控制温度。如果沉积部段D1至D7布置在坩埚的侧壁106处或其顶部部段107处,则从相应的籽晶108生长的晶体从坩埚102的侧壁106横向指向坩埚102的中心,或颠倒地从坩埚102的顶部部段107指向坩埚102的底部105。基于横向生长和从顶部部段107向底部105的生长方向,对在沉积部段D1至D7上成核进行适当控制,从而减少原子堆叠故障。从图1可以看出,底部105没有用于籽晶108的沉积部段D1至D7。因此,内部容积104内的底部105附近的温度不会影响在坩埚102的中心部段和顶部部段内的均匀晶体生长。

从图1中可以看出,坩埚102包括多个沉积部段D1至D7,每个沉积部段D1至D7构造成用于附着相应的籽晶108。沉积部段D1至D7彼此间隔开并且形成在坩埚102的侧壁106和顶部部段107中的至少一者上。因此,从坩埚100的不同的横向和顶部位置,可以在朝向坩埚100的中心的方向上生长多个晶体。

沉积部段D1至D7由自内表面延伸到内部容积104中的突起形成,特别是从坩埚102的侧壁106或顶部部段107延伸到内部容积104中的突起。

此外,示出了坩埚102的喷嘴110,该喷嘴110构造成用于将反应气体/液体注入到坩埚102的内部容积104中。喷嘴110构造成用于在朝向沉积部段D1至D7中的一个沉积部段的方向上注入反应气体/液体111。反应气体/液体111可以是气体、蒸气或液体介质。具体地,反应气体/液体可以是具有单一的或混合的C-、H-、CH-溶体或蒸气的气体混合物或蒸气混合物。

喷嘴110布置在从坩埚102的底部105至少部分地延伸到顶部部段107的喷射柱元件112内。喷射柱元件112包括杆状形状并且固定到坩埚102的底部105。喷射柱元件112例如是一种包括多个喷嘴110的喷头,其中,每个喷嘴110指向相应的沉积侧D1至D7。具体地,喷射柱元件112沿着例如坩埚102的柱体形状的中心轴线延伸。因此,布置在喷射柱元件112处的各个喷嘴110从坩埚102的中心指向侧壁106。此外,喷射柱元件112的顶端与坩埚102的顶部部段107间隔开。在喷射柱元件112的顶端处布置有相应的喷嘴110,该喷嘴110指向位于坩埚102的顶部部段107处的沉积部段D1。

喷射柱元件112与形成在坩埚102的底部105中的反应气体/液体接口113联接。喷射柱元件112包括从柱102的底部105延伸到布置在喷射柱元件112处的各个喷嘴110的气体管线。

坩埚102包括用于注入注入液体/气体115的注入液体/气体接口116,其中,注入液体接口116可与用于调节内部容积104内部的压力的压力调节阀114联接。例如,注入液体接口116包括例如布置在坩埚102的顶部部段107中的多个开口。注入液体接口116相对于反应液体接口113布置在坩埚102的相对位置处。

压力调节阀120联接至注入液体/气体接口116。用于调节内部容积内的压力的压力调节阀120与注入液体/气体接口116相联接以注入液体/气体以及流出液体/气体,以便控制——即,增加或减少——坩埚内部的压力。

腔室102包括多个加热元件119,特别地,这些加热元件119围绕腔室102的外壁来向坩埚102提供热能。

设备100还包括生长力增强装置117,以增强沉积部位D1至D7上的晶体的成核,其中,生长力增强装置117是选自由等离子体源、微波源和激光源构成的组中的一者。

在底部105,收集未使用的反应气体/液体111。因此,因为沉积侧D1至D7与底部105间隔开并且底部105没有任何沉积侧D1至D7,所以籽晶108不与收集在坩埚102的底部区域处的反应液体111接触。因此,已经分别从喷嘴110和液体接口116注入到沉积侧D1至D7的反应液体111和注入液体115与原材料118反应并向下流至底部105。在坩埚102的底部105处收集的原材料118不再影响晶体的生长。

图2示出了在图1所示的坩埚102的顶侧沉积部段D1处形成的多晶片200。为了为生长的晶体提供足够的空间,喷射柱元件112可以沿着坩埚102的中心(竖向)轴线移动,使得喷射柱元件112的顶端喷嘴110到生长的晶体的最接近点之间的距离可以保持恒定。

图3示出了在图1所示的坩埚102的各个横向沉积部段D2至D7处的多个晶体。从图3可以看出,可以利用一个共同的坩埚102同时形成大量的相应晶体。

图4示出了在图1所示的坩埚102的横向沉积部段下方(例如,在沉积部段D2至D7的下侧)产生的多个未取向晶体。可以收集并熔化多个未取向晶体以再次接收注入液体和反应液体。

应当注意的是,术语“包括”不排除其他元件或步骤,并且“一”或“一个”不排除多个。同样,可以组合结合不同实施方式描述的元件。还应注意的是,权利要求中的附图标记不应解释为对权利要求的范围的限制。

附图标记列表:

100 设备

101 腔室

102 坩埚

103 容纳空间

104 内部容积

105 底部

106 侧壁

107 顶部部段

108 籽晶

109 突起

110 喷嘴

111 反应气体/液体

112 喷射柱元件

113 反应液体接口

114 控制阀

115 注入气体/液体

116 注入接口

117 生长力增强装置

118 原材料

119 加热元件

120 压力控制阀

121 隔绝材料

200 多晶硅片

300 多晶硅晶体

400 未取向晶体

D1至D7 沉积部段

- 用于晶体生长设备的坩埚升降旋转机构和晶体生长设备

- 晶体生长设备的提拉系统及晶体生长设备