充气轮胎

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及一种提高了承载能力的小径的充气轮胎。

背景技术

以往,已知有一种在提高承载能力(最大负载能力)的同时小径化的充气轮胎(参照专利文献1)。根据这样的充气轮胎,特别谋求了小型车辆的省空间化,能够确保较宽的乘车空间。

专利文献1:日本特开2018-138435号公报

发明内容

近年来提出了一种主要着眼于城市内的人、物等的输送的新的小型穿梭巴士。这样的小型穿梭巴士也设想全长5m且全宽2m左右、车辆总重量也超过3t的情况。对于安装于这样的小型穿梭巴士的充气轮胎而言也寻求省空间化。

此外,安装于这样的小型穿梭巴士的充气轮胎需要上述那样的以往的小径轮胎无法比拟的程度的较高的承载能力。

并且,根据时代的趋势,设想使用电动马达、特别是轮内马达作为动力单元,因此也有在抑制轮胎的外径的同时欲增大轮胎的轮辋直径的要求。

因此,本发明是鉴于这样的状况而完成的,其目的在于提供一种在具有更高的承载能力的同时能实现较高的空间效率的充气轮胎。

本发明的一个技术方案是一种充气轮胎(充气轮胎10),其安装于车辆(车辆1),其中,在将所述充气轮胎的外径设为OD、将组装于所述充气轮胎的轮圈(轮圈100)的轮辋宽度设为RW、将所述充气轮胎的轮胎宽度设为SW、将所述轮圈的轮辋直径设为RD的情况下,所述OD为350mm以上且600mm以下,满足0.78≤RW/SW≤0.99和0.56≤RD/OD≤0.75的关系。

附图说明

图1是安装有充气轮胎10的车辆1的整体概略侧视图。

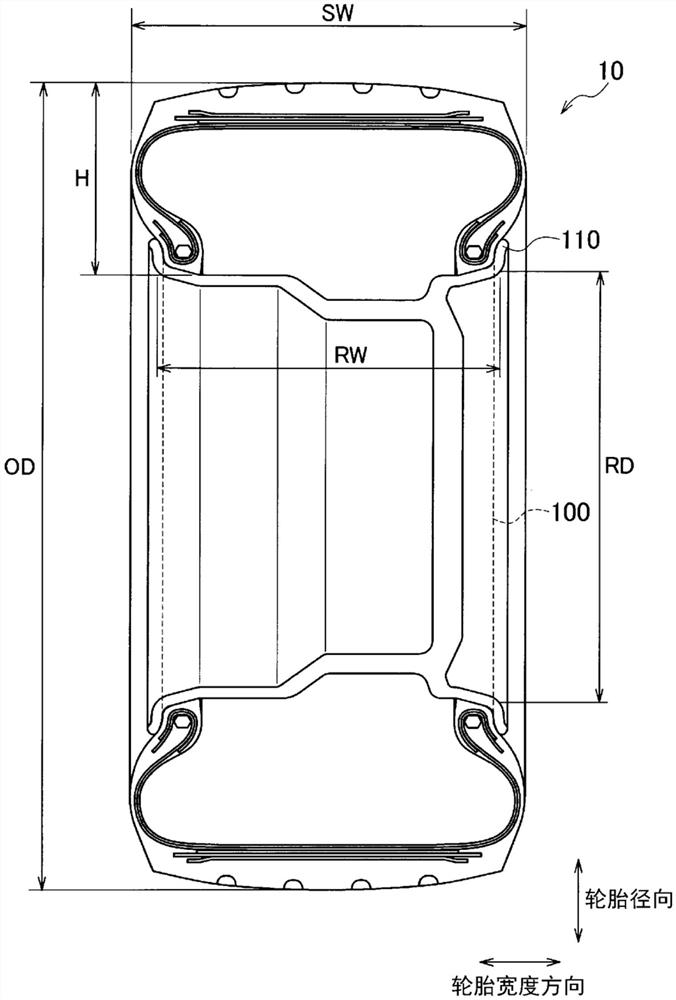

图2是充气轮胎10及轮圈100的剖视图。

图3是充气轮胎10的单体剖视图。

图4是表示基于轮胎形状(轮胎外径OD和轮胎宽度SW)与轮圈形状(轮辋直径RD和轮辋宽度RW)的组合的典型的轮胎尺寸的定位的图。

图5是变更例的充气轮胎10A的剖视图。

图6A是制造中途的带束层50A的单体立体图。

图6B是制造后的带束层50A的单体立体图。

图7是充气轮胎10A所具有的胎体40的局部立体图。

图8是示意地表示胎体帘线40a的截面形状的图。

图9是另一个变更例的充气轮胎10B的剖视图。

具体实施方式

以下,基于附图说明实施方式。另外,对相同的功能、结构标注相同或者类似的附图标记,适当地省略其说明。

(1)安装有充气轮胎的车辆的概略结构

图1是安装有本实施方式的充气轮胎10的车辆1的整体概略侧视图。如图1所示,在本实施方式中,车辆1是4轮汽车。另外,车辆1并不限定于4轮,也可以是6轮结构或者8轮结构等。

车辆1与车轮结构相应地安装有预定数量的充气轮胎10。具体而言,在车辆1的预定位置安装有组装于轮圈100的充气轮胎10。

车辆1属于主要着眼于城市内的人、物等的输送的新的小型穿梭巴士。在本实施方式中,新的小型穿梭巴士设想全长4m~7m且全宽2m左右、车辆总重量为3t左右的车辆。不过,尺寸及车辆总重量并不一定限定于该范围,也可以稍微脱离该范围。

此外,小型穿梭巴士并不一定限于人的输送,也可以用作物的输送、移动店铺、移动办公室等。

并且,由于小型穿梭巴士主要着眼于城市内的人、物等的输送,因此设想比较低的行驶速度范围(最高速度70km/h以下、平均速度50km/h左右)。

因此,也可以不重视打滑对策。

在本实施方式中,车辆1以具有自动驾驶功能(设想4级以上)的电动汽车为前提,但自动驾驶功能并不是必需的,此外,也可以不是电动汽车。

在车辆1是电动汽车的情况下,优选使用轮内马达(未图示)作为动力单元。轮内马达既可以是单元整体设于轮圈100的内侧空间,也可以是单元的局部设于轮圈100的内侧空间。

此外,在使用轮内马达的情况下,车辆1优选具有各车轮能够独立地转向的独立转向功能。由此,能够进行就地的转向和向横向的移动,并且不要动力传递机构,因此能提高车辆1的空间效率。

这样,车辆1要求较高的空间效率。因此,充气轮胎10优选为尽量小径。

另一方面,安装于成为与车辆尺寸和用途对应的相应的车辆总重量的车辆1,因此,要求较高的承载能力(最大负载能力)。

为了满足这样的条件,充气轮胎10在减小轮胎外径OD(在图1中未图示,参照图2)的同时具有与车辆1的车辆总重量对应的承载能力。

此外,在车辆1具有轮内马达和独立转向功能的情况下,从提高响应性的观点出发,充气轮胎10的扁平率优选较低,考虑到轮内马达等的收纳空间,充气轮胎10的轮辋直径RD(在图1中未图示,参照图2)优选较大。

(2)充气轮胎的结构

图2是充气轮胎10和轮圈100的剖视图。具体而言,图2是组装于轮圈100的充气轮胎10的沿着轮胎宽度方向和轮胎径向的剖视图。另外,在图2中省略了截面的阴影显示(在图3之后也同样)。

充气轮胎10比较小径,另一方面宽度较宽。具体而言,作为轮圈100的直径的轮辋直径RD优选为12英寸以上且17.5英寸以下。不过,轮辋直径RD只要满足其他的数值范围,也可以为10英寸以上且22英寸以下。

如图2所示,轮辋直径RD是轮圈100的轮辋主体部分的外径,不包含轮辋凸缘110的部分。

此外,充气轮胎10的轮胎宽度SW优选为125mm以上且255mm以下。如图2所示,轮胎宽度SW是指充气轮胎10的截面宽度,在充气轮胎10具备轮辋护罩(未图示)的情况下,不包含轮辋护罩部分。

并且,充气轮胎10的扁平率优选为35%以上、75%以下。另外,使用算式1来计算扁平率。

扁平率(%)=轮胎截面高度H/轮胎宽度SW(截面宽度)×100…(算式1)

作为充气轮胎10的外径的轮胎外径OD为350mm以上且600mm以下。另外,轮胎外径OD优选为500mm以下。

在轮胎外径OD是这样的尺寸、将组装于充气轮胎10的轮圈100的轮辋宽度设为轮辋宽度RW的情况下,充气轮胎10满足算式2和算式3的关系。

0.78≤RW/SW≤0.99…(算式2)

0.56≤RD/OD≤0.75…(算式3)

另外,充气轮胎10优选满足0.78≤RW/SW≤0.98,更优选满足0.78≤RW/SW≤0.95。此外,充气轮胎10优选满足0.56≤RD/OD≤0.72,更优选满足0.56≤RD/OD≤0.71。

满足这样的关系的充气轮胎10在是小径的同时能确保为了支承车辆1的车辆总重量所需要的空气体积。具体而言,考虑到载荷支承性能,空气体积需要在20000cm

另外,只要满足上述的关系,轮辋宽度RW就没有特别的限定,从确保空气体积的观点出发,优选为尽量宽。例如,轮辋宽度能够设为3.8J~7.8J。

此外,同样从确保空气体积的观点出发,优选的是,轮辋直径RD相对于轮胎外径OD的比率较小,也就是扁平率较高。不过,如上所述,从响应性的观点出发,扁平率优选较低,此外,考虑到轮内马达等的收纳空间,轮辋直径RD优选较大,因此扁平率和轮辋直径RD在空气体积与响应性以及轮内马达等的收纳空间的方面成为折衷的关系。

作为充气轮胎10的优选的尺寸的一例,能列举出205/40R15。此外,适合轮辋宽度为7.5J左右。另外,作为优选的尺寸的另一例,能列举出215/45R12。在该情况下,适合轮辋宽度为7.0J左右。

并且,虽没有特别的限定,但充气轮胎10的设定内压(正常内压)设想为400kPa~1100kPa,现实地讲是500kPa~900kPa。另外,正常内压例如在日本是与JATMA(日本汽车轮胎协会)的YearBook中的最大负载能力对应的空气压力,在欧洲是ETRTO,在美国是TRA,对应其他各国的轮胎规格。

此外,充气轮胎10所负担的载荷设想500kgf~1500kgf,现实地讲是900kgf左右。

图3是充气轮胎10的单体剖视图。具体而言,图3是充气轮胎10的沿着轮胎宽度方向和轮胎径向的剖视图。

如图3所示,充气轮胎10包括胎面20、轮胎侧部30、胎体40、带束层50以及胎圈部60。

胎面20是与路面接触的部分。在胎面20形成有与充气轮胎10的使用环境、所安装的车辆的类别相应的花纹(未图示)。

轮胎侧部30与胎面20相连,位于胎面20的轮胎径向内侧。轮胎侧部30是从胎面20的轮胎宽度方向外侧端到胎圈部60的上端的区域。轮胎侧部30有时也称为胎侧等。

胎体40形成充气轮胎10的骨架。胎体40是沿着轮胎径向以放射状配置的胎体帘线(未图示)被橡胶材料包覆而成的子午线构造。不过,并不限定于子午线构造,也可以是胎体帘线以沿着轮胎径向交叉的方式配置的斜交构造。

带束层50设于胎面20的轮胎径向内侧。在本实施方式中,带束层50是3带束结构,但也可以是4带束结构。具体而言,带束层50包含帘线交叉的一对交叉带束。这样的带束层50的结构与通常的卡车·巴士用轮胎的带束层的结构大致相同。

胎圈部60与轮胎侧部30相连,位于轮胎侧部30的轮胎径向内侧。胎圈部60是沿着轮胎周向延伸的圆环状,胎体40经由胎圈部60从轮胎宽度方向内侧向轮胎宽度方向外侧折回。

另外,在胎圈部60,既可以在胎圈芯的轮胎径向外侧设有胎圈填料,也可以设有防止在胎圈部60处折回的胎体40等与轮圈100摩擦而磨损的胎圈包布。

(3)作用·效果

接下来,对上述的充气轮胎10的作用·效果进行说明。图4是表示基于轮胎形状(轮胎外径OD和轮胎宽度SW)与轮圈形状(轮辋直径RD和轮辋宽度RW)的组合的典型的轮胎尺寸的定位的图。

具体而言,图4所示的图表的横轴表示轮辋宽度RW与轮胎宽度SW的比率(RW/SW),纵轴表示轮辋直径RD与轮胎外径OD的比率(RD/OD)。在图4中,遵照RW/SW的值和RD/OD的值标记典型的轮胎尺寸的位置。

如图4所示,卡车·巴士用轮胎的区域的RW/SW和RD/OD均较低。乘用车或小型卡车用轮胎的区域的RW/SW和RD/OD均高于卡车·巴士用轮胎的RW/SW和RD/OD。

作为上述的充气轮胎10的优选的尺寸的一例的215/45R12包含在区域A1中。如上所述,区域A1是0.78≤RW/SW≤0.99、0.56≤RD/OD≤0.75的范围。这样的区域A1定位为像上述的车辆1那样主要着眼于城市内的人、物等的输送的新小型穿梭巴士用轮胎的区域。

新小型穿梭巴士用轮胎的区域的RD/OD与乘用车或小型卡车用轮胎的区域的RD/OD相比变化不大,一部分重叠。另一方面,新小型穿梭巴士用轮胎的区域的RW/SW高于乘用车或小型卡车用轮胎的区域的RW/SW。

如上所述,充气轮胎10的轮胎外径OD是350mm以上且600mm以下。因此,与车辆1的尺寸相比较足够小径,能有助于车辆1的省空间化。

此外,根据区域A1所包含的尺寸的充气轮胎10,由于满足0.78≤RW/SW≤0.99的关系,因此能够构成轮辋宽度RW相对于轮胎宽度SW而言较宽、也就是宽度较宽的轮胎,易于确保为了发挥较高的承载能力所需要的空气体积。另外,若轮辋宽度RW过宽,则轮胎宽度SW也变宽,空间效率下降,并且胎圈部60易于自轮圈100脱离。

并且,根据区域A1所包含的尺寸的充气轮胎10,由于满足0.56≤RD/OD≤0.75的关系,因此轮辋直径RD相对于轮胎外径OD而言较大,易于确保轮内马达等的收纳空间。另外,若轮辋直径RD过小,则盘式制动器或者鼓式制动器的直径尺寸变小。因此,有效的制动器的接触面积变小,难以确保所需的制动性能。

即,根据充气轮胎10,在安装于新的小型穿梭巴士等的情况下,在具有更高的承载能力的同时能实现较高的空间效率。

充气轮胎10的轮辋直径RD优选为12英寸以上且17.5英寸以下。由此,在维持小径的同时能确保所需充分的空气体积及轮内马达等的收纳空间。此外,也能够确保制动性能和驱动性能。

此外,充气轮胎10的轮胎宽度SW优选为125mm以上且255mm以下。并且,充气轮胎10的扁平率优选为35%以上且75%以下。由此,能确保所需充分的空气体积及轮内马达等的收纳空间。

(4)其他的实施方式

以上,按照实施例说明了本发明的内容,但本发明并不限定于这些记载,能够进行各种变形及改良,这对于本领域技术人员而言是不言自明的。

例如,充气轮胎10的结构也可以如下地变更。图5是变更例的充气轮胎10A的剖视图。

如图5所示,充气轮胎10A具备带束层50A。带束层50A由芯带束51和护套带束52构成。

芯带束51设于从胎面20的一个胎肩部26到胎面20的另一个胎肩部27的范围内。胎肩部26是比周向主沟21靠轮胎宽度方向外侧的区域,胎肩部27是比周向主沟22靠轮胎宽度方向外侧的区域。也就是说,胎肩部26和胎肩部27是比形成于最靠轮胎宽度方向外侧的位置的周向主沟靠轮胎宽度方向外侧的区域。

芯带束51是用橡胶包覆相对于轮胎宽度方向以低角度倾斜的带束帘线51a(在图5中未图示,参照图6A)而成的带束。护套带束52是包含帘线的带状的带束,卷绕在芯带束51的整周范围内。带束层50A提供与交叉带束层相同的功能。

此外,充气轮胎10A设为在胎圈部60处折回的胎体40的折回端部41沿着胎圈芯61卷绕。折回端部41与胎圈芯61的轮胎径向外侧端相接。另外,在图5中虽未图示,但也可以在胎圈部60设有胎圈填料。

图6A和图6B表示带束层50A的结构。具体而言,图6A是制造中途的带束层50A的单体立体图,图6B是制造后的带束层50A的单体立体图。

如图6A所示,芯带束51具有沿着轮胎宽度方向配置的带束帘线51a。芯带束51是通过用橡胶包覆多个带束帘线51a而形成的圆环状的带束。

另外,优选的是,如图6A所示,带束帘线51a相对于轮胎宽度方向稍微倾斜。具体而言,优选的是,带束帘线51a向与护套带束52的倾斜方向相同的方向(在图6A中是左上)倾斜。

护套带束52是宽度为1cm左右的带状的带束,沿着轮胎周向以螺旋状卷绕于芯带束51。具体而言,护套带束52隔开护套带束52的宽度以上的预定距离地沿着轮胎周向以螺旋状卷绕于芯带束51。

护套带束52通过以与相邻的护套带束52不重叠的方式在轮胎周向上卷绕多周,从而覆盖芯带束51的轮胎径向外侧面和芯带束51的轮胎径向内侧面。

此外,以带状的护套带束52的长度方向的端部(未图示)不位于胎肩部26、27和中心区域(轮胎赤道线正下方)的方式卷绕于芯带束51。

如图6B所示,护套带束52卷绕在圆环状的芯带束51的整周范围内。

此外,在本变更例中,带束层50A仅由芯带束51和护套带束52构成。如上所述,带束层50A提供与交叉带束层相同的功能,但在本实施方式中,除了芯带束51和护套带束52之外,未设置加强带束等追加的带束。

芯带束51中的带束帘线51a的打纬密度优选为15根/50mm以上且30根/50mm以下。此外,护套带束52中的帘线的打纬密度优选为10根/50mm以上且25根/50mm以下。此外,带束帘线51a的打纬密度优选比护套带束52中的帘线的打纬密度多(也就是密)。

带束帘线51a与轮胎宽度方向所成的角度优选为20度以上且60度以下。护套带束52的帘线与轮胎宽度方向所成的角度优选为50度以上且80度以下。此外,护套带束52的帘线与轮胎宽度方向所成的角度优选为比带束帘线51a与轮胎宽度方向所成的角度大。

考虑到性能确保及生产率,护套带束52的轮胎周向上的折回次数优选为3次以上且6次以下。

图7是充气轮胎10A所具有的胎体40的局部立体图。如图7所示,胎体40具有沿着轮胎宽度方向配置的胎体帘线40a。

具体而言,沿着轮胎宽度方向配置的多个胎体帘线40a被橡胶材料包覆。

胎体帘线40a通过金属制的长丝加捻而形成。具体而言,胎体帘线40a由钢丝的长丝形成。

图8示意地表示胎体帘线40a的截面形状。如图8所示,胎体帘线40a通过多个长丝FL1和多个长丝FL2加捻而形成。具体而言,胎体帘线40a由2根长丝FL1和6根长丝FL2形成。

胎体帘线40a的外径比通常的胎体帘线的外径细,以易于追随小径的充气轮胎10的胎圈部60的形状。具体而言,胎体帘线40a的外径为0.7mm以下。另外,胎体帘线40a的外径更优选为0.6mm以下。

此外,形成这样的胎体帘线40a的长丝FL1和长丝FL2的外径优选为0.2mm以下。

在本实施方式中,长丝FL1的外径为0.15mm,长丝FL2的外径为0.175mm。

此外,相邻的胎体帘线40a之间的间隔G(参照图7)为4.0mm以下。具体而言,间隔G是在轮胎周向上相邻的胎体帘线40a的外周面之间的距离。

另外,间隔G更优选为3.5mm以下,进一步优选为3.0mm以下。此外,间隔G优选为0.5mm以上,但更优选为1.0mm以上,进一步优选为1.5mm以上。

另外,间隔G是在轮胎赤道线CL(参照图5)正下方相邻的胎体帘线40a之间的距离。

图9是另一个变更例的充气轮胎10B的剖视图。如图9所示,充气轮胎10B具备带束层50B。带束层50B是通过将被树脂材料包覆的树脂包覆帘线沿着轮胎周向卷绕而形成的螺旋带束。

像充气轮胎10A和充气轮胎10B那样,带束层的结构及胎体40的折回端部41的形状也可以与车辆1的特性等相应地适当变更。

如上所述,记载了本发明的实施方式,但并不应理解为形成本公开的一部分的论述及附图用于限定本发明。根据本公开,本领域技术人员可明确各种替代实施方式、实施例及应用技术。

1、车辆;10、10A、10B、充气轮胎;20、胎面;21、22、周向主沟;26、27、胎肩部;30、轮胎侧部;40、胎体;40a、胎体帘线;41、折回端部;50、50A、50B、带束层;51、芯带束;51a、带束帘线;52、护套带束;60、胎圈部;61、胎圈芯;100、轮圈;110、轮辋凸缘。

- 充气轮胎、充气轮胎的模具、二维码的刻印的检查方法、以及制造充气轮胎的方法

- 充气轮胎、充气轮胎的模具、二维码的刻印的检查方法、以及制造充气轮胎的方法