一种集箱管座多层多道焊有限元模型的网格划分方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明属于金属焊接有限元建模技术领域,具体涉及一种集箱管座多层多道焊有限元模型的网格划分方法。

背景技术

传统使用的等径三通、异径三通、补强板等支管连接在长时间使用中存在较大的缺陷,而管座作为一种补强型支管连接结构,有着独特的优点,在大口径、厚壁管道中使用日益广泛。一般接管和主管为插入式连接,而管座集箱连接形式为坡口对接连接,也称为安放式或者骑座式连接,集箱管座处形成的是马鞍形焊缝。这种焊缝厚度较大,应力分布比较复杂,存在严重的应力集中现象,容易出现焊接变形和裂纹,焊接技术难度高。因此,如何有效控制集箱管座焊接接头的焊后残余应力和变形,确保集箱工作的安全性和可靠性是首要解决的问题。但是,由于集箱管座马鞍形焊缝复杂的几何形状,很难通过理论分析方法对多层多道焊过程进行预测。通过有限元模拟的方法来分析其焊接特性,可以大大节省时间。马鞍形焊缝区域有限元模型的建立最重要的两个过程包括几何模型的建立和网格的划分。

发明内容

本发明提出一种集箱管座多层多道焊有限元模型的网格划分方法,以解决如何保证网格划分质量并提升网格划分速度的技术问题。

为了解决上述技术问题,本发明提出一种集箱管座多层多道焊有限元模型的网格划分方法,所述网格划分在Hypermesh有限元网格划分软件中进行,包括以下步骤:

S1、建立集箱管座马鞍形多层多道焊的有限元模型;

S2、将建好的集箱管座多层多道焊的有限元模型切分为焊缝区、热影响区、母材区三个部分;

S3、对切分出的各部分分别进行网格划分。

进一步的地,在所述步骤S1中,选取集箱尺寸为φ350×12×1000mm,管座尺寸为DN80×15mm,无钝边,无焊缝间隙,坡口角度为42°,焊缝形状为马鞍形空间曲线,焊缝分为三层,分别为打底层、填充层、盖面层,且焊缝厚度控制在10mm以内。

进一步的地,在所述步骤S2中,切割选取集箱管座有限元模型的一半进行网格划分,并且将集箱和管座分别分割为焊缝区、热影响区、母材区;

进一步的地,在所述步骤S3中,按照如下顺序生成网格:

(1)管座的网格划分:先进行2D面网格划分,选择矩形面网格quads,设置焊缝区网格最小尺寸为1mm,热影响区网格尺寸为4mm,母材区网格尺寸为10mm,分块进行面网格划分,不同区域面网格之间采用过渡连接,最后选择solid map 中的one volume进行扫略生成3D体网格;

(2)集箱的网格划分:先进行2D面网格划分,选择矩形面网格quads,设置焊缝区最小网格尺寸为1.mm,热影响区为4mm,母材区网格尺寸为10mm,不同区域面网格之间采用过渡连接,最后选择solid map 中的one volume进行扫略生成3D体网格;

(3)多层多道焊焊缝的网格划分:三层焊缝分别进行网格划分,采用面网格映射到体网格的方法,选择quads面网格先进行面网格划分,每层焊缝的最小网格尺寸控制在1mm,最大网格尺寸控制在2mm,面网格之间保持过度连接,最后选择solid map 中的one volume进行扫略生成3D体网格;

(4)集箱管座整体有限元模型网格划分:选取所有已划分好的3D体网格,选择tool下的reflect生成另一半模型网格。

进一步的地,所述网格划分方法的最终生成网格数量为31万。

有益效果

本发明提出一种集箱管座多层多道焊有限元模型的网格划分方法,包括建立集箱管座马鞍形多层多道焊的有限元模型;将建好的集箱管座多层多道焊的有限元模型切分为焊缝区、热影响区、母材区三个部分;对切分出的各部分分别进行网格划分。本发明中网格区域划分的先后顺序和网格生成的最小尺寸设置合理,能够保证网格成功生成,并且有效减少网格生成数量,提高网格生成时间,为后续进行数值计算打下基础。

附图说明

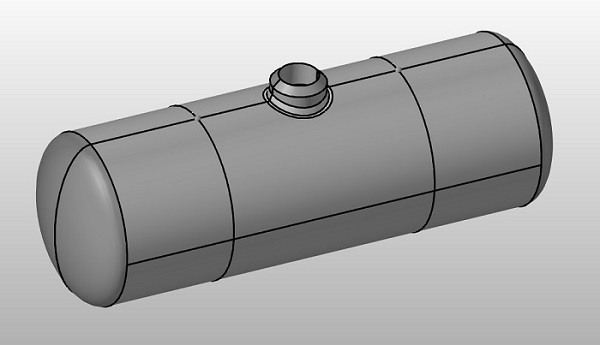

图1为本实施例的集箱管座多层多道焊有限元模型;

图2为本实施例的集箱管座多层多道焊有限元模型分割;

图3为本实施例的集箱管座多层多道焊有限元模型网格切分示意图;

图4为本实施例的管座模型网格示意图;

图5为本实施例的多层多道焊焊缝模型网格示意图。

具体实施方式

为使本发明的目的、内容和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

本实施例提出一种集箱管座多层多道焊有限元模型的网格划分方法,该网格划分方法具体包括如下步骤:

S1、建立集箱管座马鞍形多层多道焊的有限元模型;利用Solidworks软件进行集箱管座多层多道焊的有限元模型三维建模。其中,选取集箱尺寸为φ350×12×1000mm,管座尺寸为DN80×15mm,无钝边,无焊缝间隙,坡口角度为42°,焊缝形状为马鞍形空间曲线,焊缝分为三层,分别为打底层、填充层、盖面层,且焊缝厚度控制在10mm以内。有限元模型如图1所示。

S2、将建好的集箱管座多层多道焊的有限元模型切分为焊缝区、热影响区、母材区三个部分;切割选取集箱管座有限元模型的一半进行网格划分,并且将有限元模型集箱和管座分别分割为焊缝区、热影响区、母材区,集箱管座多层多道焊有限元模型分割如图2所示。

S3、对切分出的各部分分别进行网格划分;

(1)管座的网格划分:先进行2D面网格划分,选择矩形面网格quads,设置焊缝区网格最小尺寸为1mm,热影响区网格尺寸为4mm,母材区网格尺寸为10mm,分块进行面网格划分,不同区域面网格之间采用过渡连接,最后选择solid map 中的one volume进行扫略生成3D体网格,网格划分结果如图4所示;

(2)集箱的网格划分:先进行2D面网格划分,选择矩形面网格quads,设置焊缝区最小网格尺寸为1.mm,热影响区为4mm,母材区网格尺寸为10mm,不同区域面网格之间采用过渡连接,最后选择solid map 中的one volume进行扫略生成3D体网格,网格划分结果如图3所示;

(3)多层多道焊焊缝的网格划分:三层焊缝分别进行网格划分,采用面网格映射到体网格的方法,选择quads面网格先进行面网格划分,每层焊缝的最小网格尺寸控制在1mm,最大网格尺寸控制在2mm,面网格之间保持过渡连接,最后选择solid map 中的one volume进行扫略生成3D体网格,网格划分结果如图5所示;

(4)集箱管座整体有限元模型网格划分:选取所有已划分好的3D体网格,选择tool下的reflect生成另一半模型网格。

采用本实施例的网格划分方法,最终生成网格数量为31万。在实际操作过程中,对比其他网格生成方法,如果网格区域划分的先后顺序和网格生成最小尺寸设置不合理,将导致网格生成失败或者网格数量巨大。本实施例的网格生成方法能够保证网格成功生成,并且能够有效减少网格生成数量,提高网格生成时间,为后续进行数值计算打下基础。

- 一种集箱管座多层多道焊有限元模型的网格划分方法

- 一种桩基螺旋埋管换热器有限元模型的网格划分方法