一种磁力装夹检测半球类零件的检测装置

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及一种磁力装夹检测半球类零件的检测装置,特别涉及一种磁力装夹检测半球类零件的检测装置的研究,属于航天导航应用领域。

背景技术

半球零件是一种电机轴承采用半球型轴承偶件,零件表面镀制TiN+DLC膜层,其球面轮廓度(以下简称球度)及尺寸精度直接决定了电机的精度和寿命。球度越高,电机的起停摩擦力矩越小,电机的稳定性和寿命越高,球度越低则起停寿命和运行稳定性越差;理论上,电机轴承工作间隙越小,轴承的气浮压力越大,轴承的承载能力越强。因此球形偶件的球度和间隙是影响电机性能的主要因素。

半球零件具有较高的尺寸和形位精度,半球零件表面镀有TiN膜层和TiN+DLC膜层,镀膜前要求零件基体球度小于1μm,表面粗糙度Ra0.025μm;镀膜后要求零件球度小于0.3μm,球径尺寸公差±0.5μm,表面粗糙度Ra0.025μm;半球零件工作间隙1~2μm,在保证半球零件的尺寸精度的同时,又要保证半球和球碗的工作间隙。

半球零件的传统检测方法是,将半球零件直接放置在独立的专用装夹半球零件的工装上,该工装上表面有一个M3螺纹孔,通过工装下端的M8螺栓外螺纹与测量机工作台面用于固定装夹的内螺纹形成螺纹连接,实现工装定位。每个半球零件均需使用螺丝刀手动松、紧固定螺钉装夹在工装上的M3螺纹孔内,来实现半球零件的安装工作,零件的装夹耗时较长。检测过程通过三坐标测量机拾取测量元素,建立测量程序,测量机测针根据测量程序进行探测,实现半球零件的测量工作。三坐标测量机测针移动,半球零件装夹在工装上固定不动,实现半球零件的独立检测工作。

另一方面,由于每个半球零件均需使用螺丝刀手动松、紧螺钉装夹,限制了该类半球零件的检测效率,不适合半球零件批量生产检测工作,与现代化生产加工存在较大差距。

发明内容

本发明所要解决的技术问题是:克服现有技术的不足,提供一种磁力装夹检测半球类零件的检测装置。

本发明的技术解决方案是:一种磁力装夹检测半球类零件的检测装置,包括:检测基板、螺纹连接轴、磁力夹紧块、压板、支撑柱、靠块、三坐标测量机平板;

所述的三坐标测量机平板自带有多个安装孔,检测基板放置在三坐标测量机平板上,检测基板的两个边与安装在所述安装孔上的靠块贴合,使检测基板实现在三坐标测量机平板的位置定位;

所述的检测基板上表面设置螺纹定位孔,侧面设置长槽;支撑柱安装在三坐标测量机平板的安装孔内,压板一端套入锁住的支撑柱,另一端插入检测基板侧面的长槽内压紧,实现检测基板的在三坐标测量机平板上的位置装夹,固定;螺纹连接轴与检测基板的螺纹定位孔螺接固定;按顺序把被测半球零件放入螺纹连接轴上,磁力夹紧块与螺纹连接轴通过磁力吸附装夹,使其对半球零件固定,通过三坐标测量机检测检测基板上的半球零件,实现对被测半球零件尺寸、形位参数的精确检测。

所述的三坐标测量机平板上的安装孔为多个矩阵排列的等间距固定内螺纹安装孔。

所述的靠块为底部带有外螺纹的圆柱形共三个,其中两个靠块连接成一条直线,另一个靠块与这条直线形成垂直关系,分别与三坐标测量机平板上的安装孔螺纹连接,确保检测基板(1)长度边与两个靠块连接成的一条直线靠紧定位,检测基板宽度边与另一个靠块边形成垂直边靠紧定位,使检测基板实现在三坐标测量机平板上的位置定位。

检测基板上下两端面处加工出平行度在不大于0.002mm的两个平行面,检测基板的上下两端面的平行度要求为0.002-0.004mm。

所述的支撑柱为长圆柱心轴,结构分为两层,上层沿轴向设有圆柱心轴,便于与压板配合使用,下层沿轴向设有与三坐标测量机平板安装孔螺纹一致的外螺纹。

所述的支撑柱数量优选为2个,压板数量与支撑柱数量一致。

所述压板为长条形,一端设置与支撑柱配合的内孔,通过该内孔与支撑柱的圆柱心轴间隙配合,另一端设置凸起,通过对压板施力使得插入检测基板长槽中的凸起对检测基板实现压紧固定。

支撑柱与长条形压板配合间隙为0.02-0.03mm。

所述的螺纹连接轴主体为圆柱形,上层沿轴向设有与半球零件内孔尺寸一致的圆柱,使半球零件能嵌入螺纹连接轴内,下层沿轴向设有与检测基板螺纹定位孔一致的外螺纹,便于与检测基板螺纹连接,使半球零件在检测基板上位置定位。

所述的螺纹连接轴圆柱度为0.001-0.002mm,表面粗糙度Ra0.4-0.6mm。

所述的螺纹连接轴数量优选为与被测半球零件数量一致。

所述的螺纹连接轴安装被测半球零件后,螺纹连接轴顶面与被测零件顶面高度间隙为0.05-0.07mm。

被测半球零件,为半球形,中间自带通孔。

所述的磁力夹紧块为带有4N-5N磁力的紧固块,直径尺寸与螺纹连接轴上层外形尺寸一致,与螺纹连接轴通过磁力吸附装夹,确保半球零件固定,从而达到固定半球零件的目的。

本发明与现有技术相比的优点在于:

(1)本发明改进了半球零件的装夹方法,实现零件磁力吸附装夹;

(2)本发明减少了零件的装夹时间,实现半球零件批量的一次性装夹;

(3)本发明节约了人工成本,可实现半球零件的“一键式”检测。

附图说明

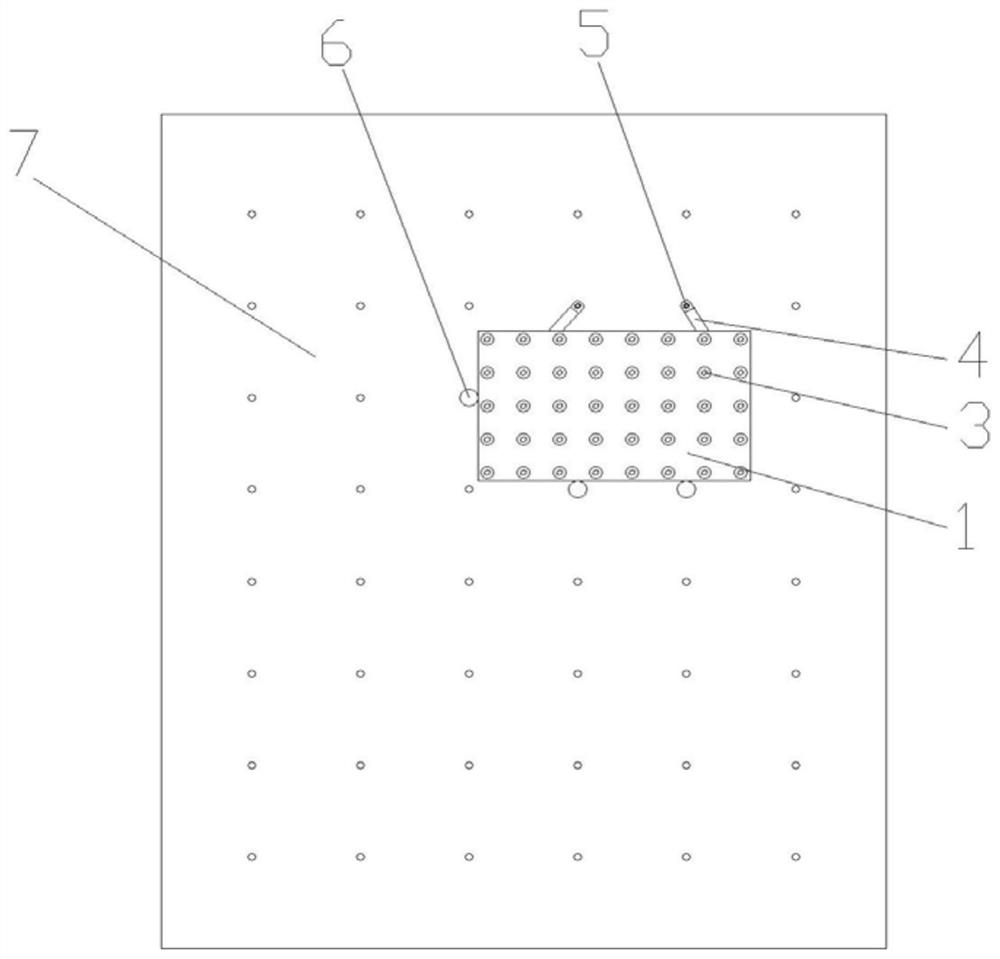

图1为本发明的检测装置示意图;

图2为本发明的检测基板示意图;

图3为本发明的螺纹连接轴示意图;

图4为本发明的磁力夹紧块示意图;

图5半球零件示意图;

图6为本发明的靠块示意图;

图7为本发明的定位靠快与检测基板配合示意图;

图8为本发明的压板示意图;

图9为本发明的支撑柱示意图;

图10为本发明的大理石平板示意图;

图11为本发明的压板安装后示意图;

图12为本发明的检测装置安装示意图。

具体实施方式

下面结合附图对本发明作进一步说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示本发明有关的构成。

如图1所示,本发明检测装置包括检测基板1、螺纹连接轴2、磁力夹紧块3、压板4、支撑柱5、靠块6、三坐标测量机平板7。本发明一方面,改进半球零件的装夹方式,实现磁力锁紧定位装夹;另一方面,改进传统检测方式,通过制作检测基板1与螺纹连接轴2螺纹配合,磁力夹紧块3通过磁力锁紧零件,压板4与支撑柱5间隙配合压紧检测基板1,形成半球类零件的检测装置的安装。检测基板1贴紧靠块6,两个靠块连接成一条直线,一个靠块与这条直线形成垂直关系,确保检测基板1在三坐标测量机平板7上的定位。压板4的两个压板插入检测基板1加工出的四处长方形装夹长槽中的任意两处,在确保检测基板1上的被测半球零件在磁力夹紧块3的磁力装夹下与螺纹连接轴2紧密配合。在确定零件位置的情况下,实现零件装夹,批量检测,提高半球零件检测效率的同时实现磁力装夹检测。

如图2所示的检测基板1是安装基础,半球零件如图5所示(为半球形,中间自带通孔),通过图3所示螺纹连接轴与图4所示磁力夹紧块配合装夹,实现螺纹连接轴上的半球零件在检测基板上位置定位。

检测基板1为长方形,其上表面如图2所示,根据零件定位要求加工出多个定位螺纹孔,与螺纹连接轴2螺纹连接,确保半球零件能嵌入螺纹连接轴内安装,半球零件的数量可根据检测基板及半球零件的尺寸自行调整。检测基板1上下两端面处加工出平行度在0.002mm的两个平行面,检测基板1上端面与靠快6(三个靠快)接触,其中两个靠块连接成一条直线,另一个靠块与这两个靠块形成的直线形成垂直关系,检测基板1靠紧靠块6(如图6所示)完成检测基板1定位。检测基板1中间位置加工出四处长方形装夹长槽,便于压板4定位装夹。

如图3所示,螺纹连接轴2为圆柱形,结构分为两层,上层沿轴向设有与半球零件内孔尺寸一致的圆柱,螺纹连接轴圆柱度为0.001-0.002mm,确保上层圆柱不能有锥度,表面粗糙度Ra0.4-0.6mm。使半球零件能嵌入螺纹连接轴2内,下层沿轴向设有与检测基板1螺纹一致的外螺纹,便于与检测基板1螺纹连接,使半球零件在检测基板1上位置定位。

如图9所示,支撑柱5共两个为长圆柱心轴,结构分为两层,上层沿轴向设有直径为Φ6mm的圆柱心轴,便于与压板4配合使用,下层沿轴向设有与三坐标测量机平板7螺纹一致的外螺纹,便于与检测基板1螺纹连接,目的实现检测基板1在大理石平板7上的位置装夹,固定。

如图8所示,压板4共两个为长条形,压板加工出一处直径为Φ6mm的内孔,与支撑柱5的直径为Φ6mm的圆柱心轴间隙配合,配合间隙优先于0.02-0.03mm,当检测基板1与靠块6贴紧后,压板4插入检测基板1加工出的四处长方形装夹长槽中的任意两处对压板施力后达到压紧、固定检测基板1的目的。

检测基板的装夹,图11所示压板与支撑柱配合,依靠支撑柱的心轴与三坐标测量机平板螺纹连接,实现检测基板的装夹如图10所示,三坐标测量机平板7自带有多个矩阵排列的等间距固定内螺纹安装孔,实现对支撑柱5与靠块6在三坐标测量机平板7上的螺纹连接,定位。

半球零件按零件编号装入检测基板上的螺纹连接轴后,磁力夹紧块将半球零件压置于螺纹连接轴上,从而达到固定半球零件的目的。磁力夹紧块3为带有4N-5N磁力的紧固块,直径尺寸与螺纹连接轴2上层外形尺寸一致,与螺纹连接轴2通过磁力吸附装夹,确保半球零件固定,从而达到固定半球零件的目的。在确保检测基板1上的被测半球零件在磁力夹紧块3的磁力装夹下与螺纹连接轴2紧密配合,限制被测半球零件的自由度的同时,装夹满足设计需求。

检测基板为半球零件的安装基础,定位时通过靠块如图7所示实现检测基板的位置定位,如图11所示压板与支撑柱配合将检测基板压紧在大理石平板的平面上。确保检测过程中检测基板及半球零件的位置不发生移动,达到半球零件与检测基板定位、装夹的目的。

在完成上述步骤后,以检测基板为定位基准,如图12所示三坐标测针采点并建立坐标系。编制程序后,即可检测基板上安装的所有半球零件,且检测完成后,可直接更换半球零件,无需重新建立坐标系,大大缩短了检测时间。

具体检测方法如下:

1.使用三坐标测量机对检测基板进行定位,即利用检测基板轴线和检测基板平面为基准建立坐标系;

2.设置检测装置工装参数,使均匀分布的半球零件以固定角度和移动速度移动至检测位置;

3.编写检测程序,使测针按固定的路径(即按编写好的检测程序,执行编程语句)检测半球零件的尺寸、球度、偏心量等参数,并设置检测零件个数。当零件检测结束时,测针自动离开,实现磁力吸附高效装夹,“一键测量”,依次检测直至零件全部检测完成。“一键测量”即为三坐标测量机自带指令键位(CTRL+F9),不需要检测过程执行坐标系过程。

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。

- 一种磁力装夹检测半球类零件的检测装置

- 一种针对易变形类零件的真空吸附式装夹检测装置及其使用方法