自动串料装置

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于自动化设备技术领域,具体涉及一种自动串料装置。

背景技术

在笔记本铰链自动化装配生产线上,通常需要将零部件有序排放,以便于自动化机器人抓取并对其进行组装。笔记本铰链通常包括动凸轮、定凸轮、摩擦片、螺帽和垫片等带孔工件,各个带孔工件通常以正反正反、正正反反等排列方式有序地串套在串料轴上。目前将各个带孔工件分别串套在串料轴上通常均采用人工串料的方式,但是带孔工件种类多,不仅存在人工劳动量大的问题,还容易出现带孔工件多装少装、排序方向错乱、带孔工件分类错装等问题;此外,现有自动串料装置只能串套一种带孔工件,生产效率低;因此,人工串料存在工作效率低、人工成本高、生产质量不稳定的问题,以及现有自动串料装置存在生产效率低的问题。

发明内容

针对现有技术存在的不足,本发明提出一种自动串料装置,该串料装置可分别串套多种带孔工件,可同步或单独对多种带孔工件进行串料,该串料装置自动化生产,生产效率高、安全可靠、生产质量稳定,节约了人工成本。

本发明通过以下技术方案实现:

一种自动串料装置,包括串料平台、动凸轮串料机、定凸轮串料机、螺帽串料机、垫片串料机和摩擦片串料机;所述动凸轮串料机、定凸轮串料机、螺帽串料机、垫片串料机和摩擦片串料机分别安装于串料平台上,所述动凸轮串料机、定凸轮串料机、螺帽串料机、垫片串料机和摩擦片串料机分别用于自动化串套动凸轮、定凸轮、螺帽、垫片和摩擦片,所述动凸轮串料机、定凸轮串料机、螺帽串料机、垫片串料机和摩擦片串料机均分别包括振动盘、串料轴和串料控制机构,振动盘用于统一带孔工件方向并推动带孔工件出料,串料轴用于串套带孔工件,串料控制机构设置于振动盘与串料轴之间且用于将振动盘送出的带孔工件串套在串料轴上;动凸轮串料机、定凸轮串料机、摩擦片串料机、螺帽串料机和垫片串料机可分别串套多种带孔工件,可同步或单独对多种带孔工件进行串料,该串料装置自动化生产,生产效率高、安全可靠、生产质量稳定,节约了人工成本。

进一步限定,所述动凸轮串料机包括动轮振动盘、动轮串料控制机构和动轮串料轴;所述动轮串料控制机构包括动轮直震轨道、动轮正位工装治具、动轮横向气缸、动轮电机电刷、动轮第一竖向气缸和动轮第二竖向气缸;所述动轮直震轨道的两端分别与动轮振动盘的出料口和动轮正位工装治具接驳,所述动轮正位工装治具安装于动轮横向气缸的活塞杆上,动轮横向气缸用于控制动轮正位工装治具开闭,电机电刷安装于动轮第一竖向气缸的活塞杆底端,且电机电刷位于动轮正位工装治具的上方,动轮第一竖向气缸用于动轮驱动电机电刷升降,动轮电机电刷用于正位动凸轮的方向,所述动轮第二竖向气缸用于扶正动轮串料轴并控制动轮串料轴升降;串料时,将若干动凸轮倒入动轮振动盘内,动轮振动盘将动凸轮的凸台面朝上,并依次将动凸轮送入动轮直震轨道,动凸轮在动轮直震轨道内向动轮正位工装治具方向移动,动凸轮进入动轮正位工装治具,动轮第一竖向气缸控制动轮电机电刷下降,电机电刷将动凸轮的方向正位,动轮第二竖向气缸将动轮串料轴扶正并带动动轮串料轴上升,同时动轮第一竖向气缸带动动轮电机电刷上升,动轮串料轴串入动凸轮的内孔,动轮横向气缸打开动轮正位工装治具,动凸轮自由落体进入动轮串料轴,动轮第二竖向气缸带动动轮串料轴下降,依次循环串料。

进一步限定,所述定凸轮串料机构包括定轮振动盘、定轮串料控制机构和定轮串料轴;所述定轮串料控制机构包括定轮直震轨道、定轮水平气缸、定轮下压气缸、定轮上手指气缸和定轮下手指气缸;所述定轮直震轨道的两端分别与定轮振动盘的出料口和定轮串料轴的顶部接驳,所述定轮下压气缸设置于定轮串料轴上方,所述定轮上手指气缸和定轮下手指气缸均安装于定轮水平气缸的活塞杆上,且定轮上手指气缸位于定轮下手指气缸的上方;串料时,将若干定凸轮倒入定轮振动盘内,定轮振动盘将定凸轮水平同一方向排列,并依次将定凸轮送入定轮直震轨道,定凸轮在定轮直震轨道内向定轮串料轴方向移动,定轮下压气缸的活塞杆向下伸出,并将定凸轮锁定在定轮串料轴顶部的轨道内,定轮水平气缸伸出,定轮上手指气缸和定轮下手指气缸向串料轴方向靠拢,定轮上手指气缸闭合,定位定轮串料轴的位置,将定轮下压气缸的活塞杆向上缩回,定凸轮下落串入定轮串料轴内,定轮下手指气缸闭合、定轮上手指气缸张开,定凸轮下落在定轮下手指气缸处,定轮上手指气缸闭合、下手指气缸张开,定凸轮下落至定轮串料轴底部,同时进入下次串料循环。

进一步限定,所述螺帽串料机包括螺帽振动盘、螺帽串料控制机构和螺帽串料轴;所述螺帽串料控制机构包括螺帽直震轨道、螺帽水平气缸、螺帽下压气缸、螺帽上手指气缸和螺帽下手指气缸;所述螺帽直震轨道的两端分别与螺帽振动盘的出料口和螺帽串料轴的顶部接驳,所述螺帽下压气缸设置于螺帽串料轴上方,所述螺帽上手指气缸和螺帽下手指气缸均安装于螺帽水平气缸的活塞杆上,且螺帽上手指气缸位于螺帽下手指气缸的上方;串料时,将若干螺帽倒入螺帽振动盘内,螺帽振动盘将螺帽水平同一方向排列,并依次将螺帽送入螺帽直震轨道,螺帽在螺帽直震轨道内向螺帽串料轴方向移动,螺帽下压气缸的活塞杆向下伸出,并将螺帽锁定在螺帽串料轴顶部的轨道内,螺帽水平气缸伸出,螺帽上手指气缸和螺帽下手指气缸向串料轴方向靠拢,螺帽上手指气缸闭合,定位螺帽串料轴的位置,将螺帽下压气缸的活塞杆向上缩回,螺帽下落串入螺帽串料轴内,螺帽下手指气缸闭合、螺帽上手指气缸张开,螺帽下落在螺帽下手指气缸处,螺帽上手指气缸闭合、下手指气缸张开,螺帽下落至螺帽串料轴底部,同时进入下次串料循环。

进一步限定,所述垫片串料机包括垫片振动盘、垫片串连控制机构和垫片水平串料轴;所述垫片串料控制机构包括垫片直震轨道、垫片竖向串料轴、垫片下压气缸、垫片旋转气缸、垫片手指气缸、垫片水平气缸;所述垫片直震轨道的两端分别与垫片振动盘的出料口和垫片竖向串料轴的顶部接驳,所述垫片下压气缸设置于垫片串料轴上方,所述垫片竖向串料轴的底部安装在垫片旋转气缸上,垫片旋转气缸用于驱动垫片竖向串料轴转动,所述垫片竖向串料轴转动至水平后与垫片水平串料轴接驳,垫片手指气缸安装于垫片水平串料轴接驳处,所述垫片水平气缸安装于垫片竖向串料轴的下方;串料时,将若干垫片倒入垫片振动盘内,垫片振动盘将垫片平行排列,并依次将垫片送入垫片直震轨道,垫片在垫片直震轨道内向垫片竖向串料轴方向移动,垫片下压气缸的活塞杆向下伸出,并将垫片锁定在垫片竖向串料轴顶部的轨道内,将垫片下压气缸的活塞杆向上缩回,垫片下落串入垫片竖向串料轴内,垫片旋转气缸将垫片竖向串料轴顺时针旋转90度(可在垫片竖向串料轴上串套多个垫片后再旋转垫片竖向串料轴),垫片竖向串料轴与垫片水平串料轴对接,垫片手指气缸闭合,垫片水平气缸将垫片推出垫片竖向串料轴,垫片进入垫片水平串料轴,垫片旋转气缸逆时针旋转90度,控制垫片竖向串料轴继续接料,垫片手指气缸张开、垫片水平气缸收缩,进行下次串连循环。

进一步限定,所述摩擦片串料机与垫片串料机的结构相同,串料原理相同。

进一步限定,该串料装置还包括数控系统,所述数控系统用于控制各个电气设备启停,具体地,数控系统上设有显示屏和控制按钮,通过控制按钮进行操作;在此需要说明的是,各个电气设备是指该串料装置的振动盘和各个气缸等,各个气缸外接气源;具体地,数控系统可以为PLC控制器,其为现有技术在此不再赘述。

进一步限定,所述动凸轮串料机、定凸轮串料机、摩擦片串料机、螺帽串料机和垫片串料机均包括工件感应器,工件感应器与数控系统电连接,工件感应器用于检测带孔工件是否被推入到串料位置,以便于数控系统控制设备进行下一步操作。

由上述技术方案可知,本发明提供的一种自动串料装置,有益效果在于:该串料装置串料时,利用动凸轮串料机、定凸轮串料机、摩擦片串料机、螺帽串料机和垫片串料机分别串套多种带孔工件,可同步或单独对多种带孔工件进行串料,工作时,各个串料机的振动盘统一带孔工件方向并推动带孔工件出料,串料控制机构将带孔工件依次串套在串料轴上;该串料装置自动化生产,能同时对多种带孔工件进行串料,生产效率高、安全可靠、生产质量稳定,能节约人工成本。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

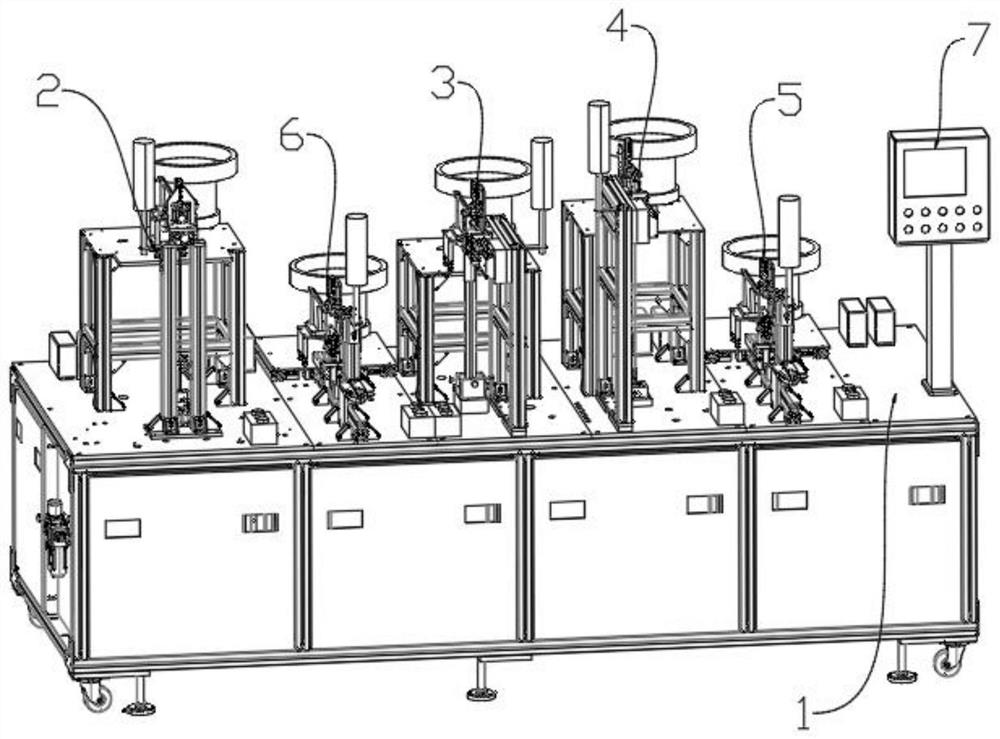

图1为本发明的结构示意图。

图2为本发明中动凸轮串料机的结构示意图

图3为本发明中定凸轮串料机的结构示意图。

图4为本发明中螺帽串料机的结构示意图。

图5为本发明中垫片串料机的结构示意图。

附图中:1-串料平台,2-动凸轮串料机,21-动轮振动盘,22-动轮串料轴,23-动轮直震轨道,24-动轮正位工装治具,25-动轮横向气缸,26-动轮电机电刷,27-动轮第一竖向气缸,28-动轮第二竖向气缸,3-定凸轮串料机,31-定轮振动盘,32-定轮串料轴,33-定轮直震轨道,34-定轮水平气缸,35-定轮下压气缸,36-定轮上手指气缸,37-定轮下手指气缸,4-螺帽串料机,41-螺帽振动盘,42-螺帽串料轴,43-螺帽直震轨道,44-螺帽水平气缸,45-螺帽下压气缸,46-螺帽上手指气缸,47-螺帽下手指气缸,5-垫片串料机,51-垫片振动盘,52-垫片水平串料轴,53-垫片直震轨道,54-垫片竖向串料轴,55-垫片下压气缸,56-垫片旋转气缸,57-垫片手指气缸,58-垫片水平气缸,6-摩擦片串料机,7-数控系统。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

在本申请的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1至图5所示,一种自动串料装置,包括串料平台1、动凸轮串料机2、定凸轮串料机3、螺帽串料机4、垫片串料机5、摩擦片串料机6和数控系统7;

所述动凸轮串料机2、定凸轮串料机3、螺帽串料机4、垫片串料机5和摩擦片串料机6分别安装于串料平台1上,所述动凸轮串料机2、定凸轮串料机3、螺帽串料机4、垫片串料机5和摩擦片串料机6分别用于自动化串套动凸轮、定凸轮、螺帽、垫片和摩擦片,所述动凸轮串料机2、定凸轮串料机3、螺帽串料机4、垫片串料机5和摩擦片串料机6均分别包括振动盘、串料轴、串料控制机构和工件感应器,振动盘用于统一带孔工件方向并推动带孔工件出料,串料轴用于串套带孔工件,串料控制机构设置于振动盘与串料轴之间且用于将振动盘送出的带孔工件串套在串料轴上,工件感应器与数控系统7电连接,工件感应器用于检测带孔工件是否被推入到串料位置,以便于数控系统7控制设备进行下一步操作;动凸轮串料机2、定凸轮串料机3、摩擦片串料机6、螺帽串料机4和垫片串料机5可分别串套多种带孔工件,可同步或单独对多种带孔工件进行串料,该串料装置自动化生产,生产效率高、安全可靠、生产质量稳定,节约了人工成本;

所述数控系统7用于控制各个电气设备启停,具体地,数控系统7上设有显示屏和控制按钮,通过控制按钮进行操作;在此需要说明的是,各个电气设备是指该串料装置的振动盘和各个气缸等,各个气缸外接气源;具体地,数控系统7可以为PLC控制器,其为现有技术在此不再赘述。

本实施例中,所述动凸轮串料机2包括动轮振动盘21、动轮串料控制机构和动轮串料轴22;所述动轮串料控制机构包括动轮直震轨道23、动轮正位工装治具24、动轮横向气缸25、动轮电机电刷26、动轮第一竖向气缸27和动轮第二竖向气缸28;所述动轮直震轨道23的两端分别与动轮振动盘21的出料口和动轮正位工装治具24接驳,所述动轮正位工装治具24安装于动轮横向气缸25的活塞杆上,动轮横向气缸25用于控制动轮正位工装治具24开闭,电机电刷安装于动轮第一竖向气缸27的活塞杆底端,且电机电刷位于动轮正位工装治具24的上方,动轮第一竖向气缸27用于动轮驱动电机电刷26升降,动轮电机电刷26用于正位动凸轮的方向,所述动轮第二竖向气缸28用于扶正动轮串料轴22并控制动轮串料轴22升降。

本实施例中,所述定凸轮串料机3构包括定轮振动盘31、定轮串料控制机构和定轮串料轴32;所述定轮串料控制机构包括定轮直震轨道33、定轮水平气缸34、定轮下压气缸35、定轮上手指气缸36和定轮下手指气缸37;所述定轮直震轨道33的两端分别与定轮振动盘31的出料口和定轮串料轴32的顶部接驳,所述定轮下压气缸35设置于定轮串料轴32上方,所述定轮上手指气缸36和定轮下手指气缸37均安装于定轮水平气缸34的活塞杆上,且定轮上手指气缸36位于定轮下手指气缸37的上方。

本实施例中,所述螺帽串料机4包括螺帽振动盘41、螺帽串料控制机构和螺帽串料轴42;所述螺帽串料控制机构包括螺帽直震轨道43、螺帽水平气缸44、螺帽下压气缸45、螺帽上手指气缸46和螺帽下手指气缸47;所述螺帽直震轨道43的两端分别与螺帽振动盘41的出料口和螺帽串料轴42的顶部接驳,所述螺帽下压气缸45设置于螺帽串料轴42上方,所述螺帽上手指气缸46和螺帽下手指气缸47均安装于螺帽水平气缸44的活塞杆上,且螺帽上手指气缸46位于螺帽下手指气缸47的上方。

本实施例中,所述垫片串料机5包括垫片振动盘51、垫片串连控制机构和垫片水平串料轴52;所述垫片串料控制机构包括垫片直震轨道53、垫片竖向串料轴54、垫片下压气缸55、垫片旋转气缸56、垫片手指气缸57、垫片水平气缸58;所述垫片直震轨道53的两端分别与垫片振动盘51的出料口和垫片竖向串料轴54的顶部接驳,所述垫片下压气缸55设置于垫片串料轴上方,所述垫片竖向串料轴54的底部安装在垫片旋转气缸56上,垫片旋转气缸56用于驱动垫片竖向串料轴54转动,所述垫片竖向串料轴54转动至水平后与垫片水平串料轴52接驳,垫片手指气缸57安装于垫片水平串料轴52接驳处,所述垫片水平气缸58安装于垫片竖向串料轴54的下方。

本实施例中,所述摩擦片串料机6与垫片串料机5的结构相同,串料原理相同。

本实施例的工作原理:

动凸轮串料时,将若干动凸轮倒入动轮振动盘21内,动轮振动盘21将动凸轮的凸台面朝上,并依次将动凸轮送入动轮直震轨道23,动凸轮在动轮直震轨道23内向动轮正位工装治具24方向移动,动凸轮进入动轮正位工装治具24,动轮第一竖向气缸27控制动轮电机电刷26下降,动轮电机电刷26将动凸轮的方向正位,动轮第二竖向气缸28将动轮串料轴22扶正并带动动轮串料轴22上升,同时动轮第一竖向气缸27带动动轮电机电刷26上升,动轮串料轴22串入动凸轮的内孔,动轮横向气缸25打开动轮正位工装治具24,动凸轮自由落体进入动轮串料轴22,动轮第二竖向气缸28带动动轮串料轴22下降,依次循环串料;

定凸轮串料时,将若干定凸轮倒入定轮振动盘31内,定轮振动盘31将定凸轮水平同一方向排列,并依次将定凸轮送入定轮直震轨道33,定凸轮在定轮直震轨道33内向定轮串料轴32方向移动,定轮下压气缸35的活塞杆向下伸出,并将定凸轮锁定在定轮串料轴32顶部的轨道内,定轮水平气缸34伸出,定轮上手指气缸36和定轮下手指气缸37向串料轴方向靠拢,定轮上手指气缸36闭合,定位定轮串料轴32的位置,将定轮下压气缸35的活塞杆向上缩回,定凸轮下落串入定轮串料轴32内,定轮下手指气缸37闭合、定轮上手指气缸36张开,定凸轮下落在定轮下手指气缸37处,定轮上手指气缸36闭合、下手指气缸张开,定凸轮下落至定轮串料轴32底部,同时进入下次串料循环;

螺帽串料时,将若干螺帽倒入螺帽振动盘41内,螺帽振动盘41将螺帽水平同一方向排列,并依次将螺帽送入螺帽直震轨道43,螺帽在螺帽直震轨道43内向螺帽串料轴42方向移动,螺帽下压气缸45的活塞杆向下伸出,并将螺帽锁定在螺帽串料轴42顶部的轨道内,螺帽水平气缸44伸出,螺帽上手指气缸46和螺帽下手指气缸47向串料轴方向靠拢,螺帽上手指气缸46闭合,定位螺帽串料轴42的位置,将螺帽下压气缸45的活塞杆向上缩回,螺帽下落串入螺帽串料轴42内,螺帽下手指气缸47闭合、螺帽上手指气缸46张开,螺帽下落在螺帽下手指气缸47处,螺帽上手指气缸46闭合、下手指气缸张开,螺帽下落至螺帽串料轴42底部,同时进入下次串料循环;

垫片串料时(摩擦片串料与之相同),将若干垫片倒入垫片振动盘51内,垫片振动盘51将垫片平行排列,并依次将垫片送入垫片直震轨道53,垫片在垫片直震轨道53内向垫片竖向串料轴54方向移动,垫片下压气缸55的活塞杆向下伸出,并将垫片锁定在垫片竖向串料轴54顶部的轨道内,将垫片下压气缸55的活塞杆向上缩回,垫片下落串入垫片竖向串料轴54内,垫片旋转气缸56将垫片竖向串料轴54顺时针旋转90度(可在垫片竖向串料轴54上串套多个垫片后再旋转垫片竖向串料轴54),垫片竖向串料轴54与垫片水平串料轴52对接,垫片手指气缸57闭合,垫片水平气缸58将垫片推出垫片竖向串料轴54,垫片进入垫片水平串料轴52,垫片旋转气缸56逆时针旋转90度,控制垫片竖向串料轴54继续接料,垫片手指气缸57张开、垫片水平气缸58收缩,进行下次串连循环;

该串料装置串料时,利用动凸轮串料机2、定凸轮串料机3、摩擦片串料机6、螺帽串料机4和垫片串料机5分别串套多种带孔工件,可同步或单独对多种带孔工件进行串料,工作时,各个串料机的振动盘统一带孔工件方向并推动带孔工件出料,串料控制机构将带孔工件依次串套在串料轴上;该串料装置自动化生产,能同时对多种带孔工件进行串料,生产效率高、安全可靠、生产质量稳定,能节约人工成本。

- 送料切料装置和自动穿串机

- 送料切料装置和自动穿串机