一种模块化全自动纸杯生产设备

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及纸杯自动加工生产、检测技术领域,具体为一种模块化全自动纸杯生产设备。

背景技术

纸杯机成型后,需要对纸杯的卷口、滚花、侧边粘合等成型情况进行检查,如存在废品、次品等需要将纸杯剔除,从而保证成品纸杯的质量。现有的纸杯机大多采用人工检查,但是人工成本较高,而且人工检查过程中会造成纸杯二次污染。因此为了降低人工成本,减少纸杯污染,现有的纸杯机仍需改进才能满足生产的需求。

在专利号为CN201910307575.0(以下称对比文件1)的专利文献中公开了具有剔除废杯功能的纸杯机,用于将纸杯分成成品杯与废杯,其包括一个基台,一个分杯机构,以及一个控制装置。所述分杯机构包括一个转轴,一个气度盘,以及一个转盘。所述气度盘包括一个气度盘本体,两个进气孔,以及至少一个出气孔。所述转盘包括一个转盘本体,至少三个通孔,以及至少三个吸杯模。当至少三个所述通孔中的其中一个与所述进气孔或出气孔中的一个连通时,其余的通孔与其余的所述进气孔或出气孔相对应连通。两个所述进气孔在所述控制装置的控制下进行吹气或断气。

在专利号为CN201710334794.9(以下称对比文件2)的专利文献中公开了一种设于纸杯成型机上的纸杯检测装置,包括多工位分度转盘,多工位分度转盘上设有纸杯检测工位、出杯工位,纸杯检测工位上设有检测镜头装置,出杯工位上设有废杯剔除装置,检测镜头装置包括杯口检测镜头、杯底检测镜头,杯口检测镜头设于纸杯检测工位上侧,杯底检测镜头设于纸杯检测工位下侧,废杯剔除装置包括V型笼子,V型笼子下端设有一个入杯口、上端设有两个出杯口,V型笼子上部设有气缸、中间设有分流摆杆,气缸与分流摆杆相连接,分流摆杆位于上端两个出杯口之间,入杯口与出杯工位位置对应。

但是,上述的技术方案公开的技术方案存在以下问题:1、仅能对的杯底进行检测;2、无法实现杯底与杯口同步检测的同时,将检测出的不合格品进行分开收集。

发明内容

针对以上问题,本发明提供了一种模块化全自动纸杯生产设备,通过利用检测模块中的杯底检测机构与杯口检测机构分别同步对不同纸杯的杯底与杯口进行检测,且完成杯底检测合格的纸杯通过切换工位由杯底检测机构自动切换至杯口检测机构上,整个检测、切换的过程连续、流畅,解决了现有的纸杯生产设备对纸杯杯底与杯口进行同步、连续检测的技术问题。

为实现上述目的,本发明提供如下技术方案:

一种模块化全自动纸杯生产设备,包括:

检测模块,所述检测模块可拆卸安装于纸杯的成型设备上,该检测模块用于对成型设备输出的纸杯的杯口与杯底逐一进行检测。

作为改进,所述检测模块包括并列设置的杯底检测机构与杯口检测机构,所述杯底检测机构用于检测纸杯的杯底,所述杯口检测机构用于检测纸杯的杯口。

作为改进,所述杯底检测机构与杯口检测机构之间设置有切换工位,所述纸杯在所述切换工位处通过气吹方式在所述杯底检测机构与所述杯口检测机构之间进行切换。

作为改进,所述杯底检测机构包括用于吸附所述纸杯进行旋转的杯底转塔组件;所述杯口检测机构包括用于吸附所述纸杯进行旋转的杯口转塔组件;所述杯底转塔组件与所述杯口转塔组件呈反向旋转设置,且所述杯底转塔组件与所述杯口转塔组件的旋转路径上均设置有用于检测杯底或杯口的检测组件。

作为改进,所述杯底转塔组件包括转盘及至少一组随该转盘旋转的杯底模,所述杯底模吸附杯底朝外的所述纸杯;所述杯口转塔组件包括转盘及至少一组随该转盘的杯口模,该杯口模吸附杯口朝外的所述纸杯。

作为改进,所述杯底模凸起与所述纸杯呈仿形设置,所述杯口模上凹陷设置有于所述纸杯呈仿形设置的容纳腔;所述杯底模与所述杯口模上均设置有供气体流动的气流通道,所述杯底模与所述杯口模吸附所述纸杯时,所述气流通道与抽气设备连通;所述杯底模与所述杯口模脱离所述纸杯时,所述气流通道与鼓气设备连通。

作为改进,所述杯底检测机构的上部设置有将成型设备输出的纸杯逐一输送至所述杯底检测机构上的螺旋落杯器,所述杯底检测机构的下部设置有用于收集所述杯底检测机构检测出的不合格的纸杯的废杯收杯架;所述杯口检测机构正对远离杯底检测机构的一侧设置有用于收集所述杯口检测机构检测出的不合格的纸杯的废杯管道组。

作为改进,所述检测模块还包括同步驱动所述杯底转塔组件及所述杯口转塔组件反向同速旋转的分度驱动机构。

作为改进,还包括收杯模块,该收杯模块用于收取所述检测模块检测后合格的纸杯进行分包。

作为改进,所述收杯模块包括用于收纳所述检测模块输出的合格的纸杯的收杯笼、接收该收杯笼水平输出的纸杯的收杯台及对该收杯台上的纸杯进行逐一分离输出的分杯器。本发明的有益效果在于:

(1)本发明通过利用检测模块中的杯底检测机构与杯口检测机构分别同步对不同纸杯的杯底与杯口进行检测,且完成杯底检测的纸杯通过切换工位由杯底检测机构自动切换至杯口检测机构上,整个检测、切换的过程连续、流畅,实现纸杯分别在杯底检测机构与杯口检测机构上的自动检测及杯底缺损与杯口缺损的同步分开剔除;

(2)本发明通过利用分别设置杯底模与杯口模,杯底模与纸杯呈仿形套合设置,杯口模上设置有与纸杯呈仿形设置的容纳区,在切换工位时,杯底模与杯口模正对,杯底模上的气流通道向外喷出气流,使得纸杯脱离杯底模进入杯口模的容纳区内吸附固定,实现了杯底检测合格的纸杯自动切换到杯口检测机构上;

(3)本发明通过利用在杯底检测机构与杯口检测机构上分别设置四组圆周等距设置的杯底模与杯口模,使得一组杯底模在接取待检测的纸板时,其余的三组杯底模依次同步进行杯底检测、检测后纸杯的剔除及在切换工位进行纸杯的切换,而相应的一组杯口模在切换工位进行纸杯接取时,其余三组的杯口模依次同步进行杯口检测、检测后纸杯的剔除及合格纸杯的输出,实现了多工位同步运转,工作效率高;

(4)本发明通过将杯底检测机构与杯口检测机构集合成检测模块,使得检测模块可以进行单独使用进行纸杯检测,也可以与纸杯的成型设备配套使用,适用性更强;

(5)本发明通过利用分度驱动机构同步驱动所述杯底转塔组件及所述杯口转塔组件反向同速旋转,使得在切换工位时,杯底模与杯口模的协同配合节奏一致,始终不会出现偏差,保证纸杯切换的流畅性;

(6)本发明通过设置收杯模块,利用收杯模块对检测合格的纸板进行收集,收集后的纸杯水平倾倒到收杯台上,进行统一的收集、包装,且纸杯需要进行图案印刷时,还可以通过分杯器使得纸杯逐一、有序的输出。

综上所述,本发明具有自动化程度高、检测效率高、检测准确率高、协同性好等优点,尤其适用于纸杯自动加工生产、检测技术领域。

附图说明

图1为本发明正视结构示意图;

图2为本发明检测模块立体结构示意图一;

图3为本发明检测模块剖视结构示意图一;

图4为本发明检测模块剖视结构示意图二;

图5为本发明杯底模剖视结构示意图;

图6为本发明杯口模剖视结构示意图;

图7为本发明转盘剖视结构示意图二;

图8为本发明分气盘立体示意图一;

图9为本发明分气盘立体示意图二;

图10为本发明检测模块立体结构示意图二;

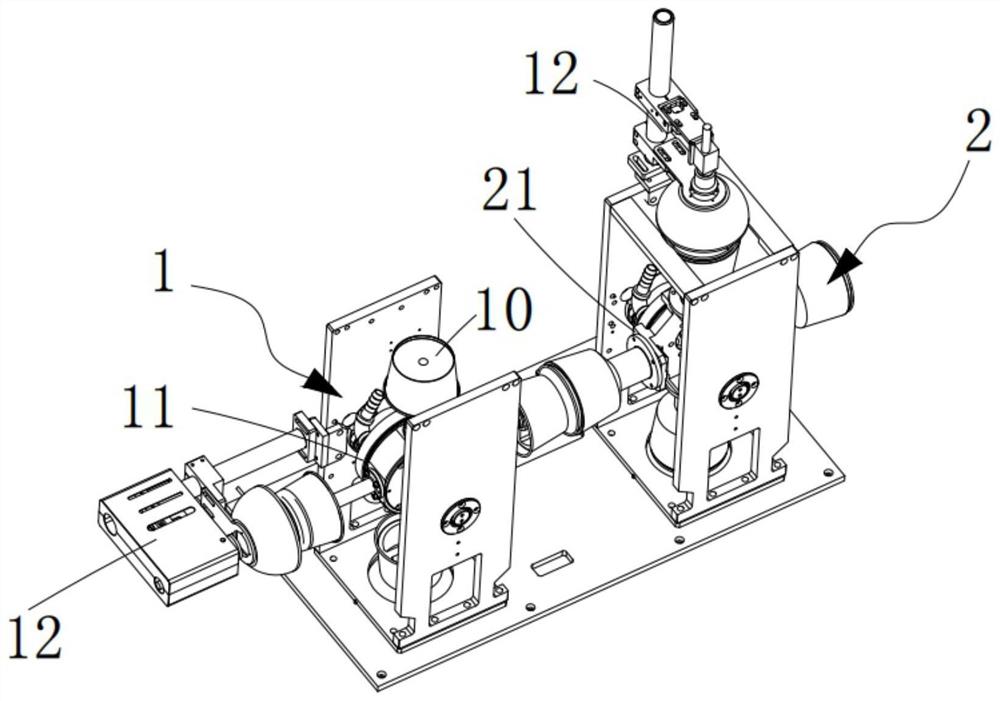

图11为本发明分度驱动机构立体结构示意图一;

图12为本发明分度驱动机构立体结构示意图二;

图13为本发明螺旋落杯器立体结构示意图;

图14为本发明螺旋落杯器剖视结构示意图;

图15为本发明废杯管道组局部结构示意图;

图16为本发明收杯模块立体结构示意图一;

图17为本发明收杯模块立体结构示意图二;

图18为本发明收杯笼立体结构示意图;

图19为本发明收杯笼开启状态示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

实施例1:

如图1至图3所示,一种模块化全自动纸杯生产设备,包括:

检测模块Ⅰ,所述检测模块Ⅰ可拆卸安装于纸杯的成型设备上,该检测模块Ⅰ用于对成型设备输出的纸杯10的杯口与杯底逐一进行检测。

其中,所述检测模块Ⅰ包括并列设置的杯底检测机构1与杯口检测机构2,所述杯底检测机构1用于检测纸杯10的杯底,所述杯口检测机构2用于检测纸杯10的杯口。

进一步的,所述杯底检测机构1包括用于吸附所述纸杯10进行旋转的杯底转塔组件11;所述杯口检测机构2包括用于吸附所述纸杯10进行旋转的杯口转塔组件21;所述杯底转塔组件11与所述杯口转塔组件21呈反向同速旋转设置,且所述杯底转塔组件11与所述杯口转塔组件21的旋转路径上均设置有用于检测杯底或杯口的检测组件12。

需要说明的是,成型的纸杯10由杯底检测机构1中的杯底转塔组件11进行吸附后对杯底转塔组件11进行旋转至检测组件12处,依靠检测组件12对纸板10的杯底进行检测,检测合格的则转移至杯口转塔组件21上,由杯口转塔组件21进行吸附后旋转至对应的检测组件12处进行杯口检测,其中,杯底与杯口的检测顺序可以进行调换,由杯底检测机构1与杯口检测机构2检测合格的纸杯10才进行输出。

进一步说明的是,检测组件12为机器视觉检测,通过由相机、镜头、光源组合合成,可以代替人工完成条码字符、裂痕、包装、表面图层是否完整、凹陷等检测,使用视觉检测系统能有效的提高生产流水线的检测速度和精度,大大提高产量和质量,降低人工成本,同时防止因为人眼疲劳而产生的误判。

实施例2:

图4为本发明一种模块化全自动纸杯生产设备的实施例2的一种结构示意图;如图4所示,其中与实施例1中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例1的区别点。该实施例2与图1所示的实施例1的不同之处在于:

如图4所示,所述杯底检测机构1与杯口检测机构2之间设置有切换工位101,所述纸杯10在所述切换工位101处通过气吹方式在所述杯底检测机构1与所述杯口检测机构2之间进行切换。

需要说明的是,在纸杯10在杯底检测机构1与杯口检测机构2之间进行切换时,纸杯10依靠杯底检测机构1或杯口检测机构2吹出的气流进行输送,纸杯随气流移动至对应的机构上。

实施例3:

图5为本发明一种模块化全自动纸杯生产设备的实施例3的一种结构示意图;如图5所示,其中与实施例1中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例1的区别点。该实施例3与图1所示的实施例1的不同之处在于:

如图5至图9所示,所述杯底转塔组件11包括转盘111及至少一组随该转盘111旋转的杯底模112,所述杯底模112吸附杯底朝外的所述纸杯10;所述杯口转塔组件21包括转盘111及至少一组随该转盘111的杯口模212,该杯口模212吸附杯口朝外的所述纸杯10。

此外,所述杯底模112凸起与所述纸杯10呈仿形设置,所述杯口模212上凹陷设置有于所述纸杯10呈仿形设置的容纳腔213;所述杯底模112与所述杯口模212上均设置有供气体流动的气流通道113,所述杯底模112与所述杯口模212吸附所述纸杯10时,所述气流通道113与抽气设备连通;所述杯底模112与所述杯口模212脱离所述纸杯10时,所述气流通道113与鼓气设备连通。

杯底模112的气流通道113的末端出气孔1131a设置于杯底模112的侧壁上,且该末端出气孔1131a呈倾斜向杯底模112的端部设置,而杯口模212的气流通道113的末端出气孔1131b位于容纳腔213的底部中心位置处。

需要说明的是,杯底转塔组件11设置有四组圆周等距的杯底模112,相应的杯口转塔组件21设置有四组圆周等距的杯口模212,且沿被堵转塔组件11及杯口转塔组件21的旋转方向均依次设置有上料的接料工位、进行检测的检测工位、剔除不合格平的剔除工位及输出合格品的输出工位,其中杯底转塔组件11的输出工位与杯口转塔组件21的接料组件正对设置,且均位于切换工位101处,而杯底转塔组件11接料工位位于正上方,沿旋转方向依次是检测工位、剔除工位及输出工位,而杯底转塔组件11的接料工位位于切换工位处,沿旋转方向依次是检测工位、剔除工位及输出工位。

由此,实现了每一个工位上均进行相应的工作,节省工作时间的同时,也使得传统的动态检测转换为静态检测,即可以依靠在剔除工位或者是输出工位停顿的时间,由检测组件对短暂停止的纸板10进行视觉检测,较传统的流水检测,准确性更高。

此外,杯底砖塔组件11及杯口转塔组件21的结构与对比文件1中记载的分杯机构的结构近似,均包括转轴110、转盘111、控制气流通道113的分气盘114,该分气盘114上设置有两组与鼓气设备连通的鼓气嘴115及两组与抽气设备连通的抽气嘴116,且该分气盘114上针对抽气嘴116处设置有一定长度的长、短腰形槽117a、117b,其中长腰形槽117a刚好位于接料工位与剔除工位之间,另一组的短腰形槽117位于剔除工位与输出工位之间,此外,鼓气嘴115分别位于剔除工位与输出工位处,在纸杯由接料工位转移到剔除工位的过程中,气流通道113通过长腰形槽117a与抽气嘴116连通,将纸杯吸附,而在纸杯由剔除工位转移到输出工位的过程中,气流通道113通过短腰形槽117b与抽气嘴116连通,将纸杯吸附。

需要说明的是,气流通道113通过长、短腰形槽117a、117b与抽气嘴116连通时,杯底模112与杯口模212均对纸杯10产生吸附力,将纸杯吸附住,而在气流通道113与鼓气嘴115对应连通时,鼓气设备鼓气,使得纸杯10脱离杯底模112与杯口模212。

进一步说明的是,在切换工位101处时,杯底模112上的气流通道113刚好与鼓气嘴115对应连通,对纸杯10吹气,使得纸杯10脱离杯底模112,吹向杯口模212,而杯口模212刚好通过长腰形槽117a与抽气嘴116连通,使得杯口模212形成对纸杯10的吸附力,将纸杯10吸附住,实现了纸杯的自由、连续、顺畅的切换。

实施例4:

图10为本发明一种模块化全自动纸杯生产设备的实施例4的一种结构示意图;如图10所示,其中与实施例1中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例1的区别点。该实施例4与图1所示的实施例1的不同之处在于:

如图10至图12所示,所述检测模块Ⅰ还包括同步驱动所述杯底转塔组件11及所述杯口转塔组件21反向同速旋转的分度驱动机构3。

需要说明的是,由于杯底转塔组件11及所述杯口转塔组件21直接需要进行纸杯10的切换输送,因此,杯底模112与杯口模212需要在切换工位101处始终处于正对,这就限定了杯底转塔组件11及所述杯口转塔组件21同步性,分别设置驱动杯底转塔组件11及所述杯口转塔组件21的动力机构很难保证杯底转塔组件11及所述杯口转塔组件21的同步性,本申请依靠一组的分度驱动机构3实现杯底转塔组件11及所述杯口转塔组件21同步反向同速旋转,达到杯底模112与杯口模212的同步与一致。

进一步说明的是,分度驱动机构3包括驱动电机31、传动轴32及分设与传动轴32两端的锥齿传动组33,驱动电机31通过传动单元带动传动轴32进行旋转,传动轴32依靠锥齿传动组33同步带动杯底转塔组件11及所述杯口转塔组件21进行反向同速旋转。

实施例5:

图13为本发明一种模块化全自动纸杯生产设备的实施例5的一种结构示意图;如图13所示,其中与实施例1中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例1的区别点。该实施例5与图1所示的实施例1的不同之处在于:

如图13至图15所示,所述杯底检测机构1的上部设置有将成型设备输出的纸杯10逐一输送至所述杯底检测机构1上的螺旋落杯器13,所述杯底检测机构1的下部设置有用于收集所述杯底检测机构1检测出的不合格的纸杯10的废杯收杯架14;所述杯口检测机构2正对远离杯底检测机构1的一侧设置有用于收集所述杯口检测机构2检测出的不合格的纸杯10的废杯管道组23。

需要说明的是,在成型设备输出纸杯10时,纸杯10需要逐一、有序的输送到检测模块Ⅰ上,由检测模块Ⅰ进行检测,在纸杯10进行输出时,利用螺旋落杯器13将纸杯逐一输送,该螺旋落杯器13的结构与专利申请号为CN201922241430.3的专利中记载的自动分离式套杯机构的结构类似,该螺旋落杯器13包括进杯通道131、四组螺旋设置的分杯螺旋杆132及同步驱动分杯螺旋杆132进行旋转的驱动器133,四组的分杯螺旋杆132之间形成落杯通道134,驱动器133通过同步带组135带动,四组的分杯螺旋杆132进行同步旋转,其中,值得强调的是,分杯螺旋杆132沿落杯通道134的径向可滑动调节设置,使得落杯通道134的直径可以进行调节,适应于不同规格的纸板10。

进一步说明的是,废杯收杯架14用于收集杯底检测机构1检测出的不合格的纸杯10,而废杯管道组23用于收集杯口检测机构2检测出的不合格的纸杯10,实现纸杯的分流剔除收集,值得强调的是,由于杯口检测机构2输出的不合格纸杯10是水平输出的,在废杯管道组23与杯口检测机构2的安装连接部位设置有出杯筒231,出杯筒231的内壁上设置有气流孔道232,该气流孔道232斜向废杯管道组23吹出气流,将收集杯口检测机构2检测出的不合格的纸杯10吹入废杯管道组23内。

实施例6:

图16为本发明一种模块化全自动纸杯生产设备的实施例6的一种结构示意图;如图16所示,其中与实施例1中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例1的区别点。该实施例6与图1所示的实施例1的不同之处在于:

如图16至图19所示,还包括收杯模块Ⅱ,该收杯模块Ⅱ用于收取所述检测模块Ⅰ检测后合格的纸杯10进行分包,其中,收杯模块Ⅱ可拆卸安装连接于检测模块Ⅰ的下部。

进一步的,所述收杯模块Ⅱ包括用于收纳所述检测模块Ⅰ输出的合格的纸杯10的收杯笼4、接收该收杯笼4水平输出的纸杯10的收杯台5及对该收杯台5上的纸杯10进行逐一分离输出的分杯器。

需要说明的是,检测模块Ⅰ输出的纸杯10是检测合格后的纸杯,可以视生产情况进行分装打包或者是进行纸杯杯体的图案印刷,纸杯10相互套设落于收杯笼4内,收杯笼4上设置带动收杯笼4进行旋转摆动的摆动器41,该摆动器41由电机411、齿轮412及弧形的齿条413组成,在收杯笼4由摆动器41摆动至水平状态时,收杯笼4上铰接安装的笼门42开启,套设的纸杯10直接水平滚出,落于斜坡设置的收杯台5上,输出的纸杯10在收杯台5上仍处于相互套设的状态,对后续的包装提供了极大的便利。

进一步说明的是,在收杯笼4上设置有自动开门组件6,该自动开门组件6包括安装于笼门42上的滚轮61及安装在收杯台5上的压块62,收杯笼4翻转至水平时,滚轮61与压块62抵触,使得所述笼门42翻转打开。

进一步说明的是,在纸板需要进行图案印刷时,需要将已经套合的纸杯在逐一的输出,而分杯器就是用于分离输出纸杯,该分杯器的结构原理与出杯筒231的结构原理一致。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种模块化全自动纸杯生产设备

- 一种全自动模块化金属型材生产设备