芳胺氟化氢重氮盐的连续化热解氟代工艺与设备

文献发布时间:2023-06-19 12:00:51

技术领域

本发明属于化学品制备技术领域,具体涉及一种芳胺氟化氢重氮盐的连续化热解氟代工艺与设备。

背景技术

芳胺氟化氢重氮盐通过热分解反应制备氟代芳烃的合成工艺为:

式中取代基R位置不限,取代基R数量为零至多个,取代基R包括但不限于烷基或卤素。

据现有的文献报道,上述工艺过程是可能通过如下三种工艺来实现的。

工艺一:由于上述反应是放热反应,为保证移热速度大于放热速度,现有的工业化制备工艺只能将芳胺的氟化氢重氮盐缓慢升温来控制反应速度。这样必然导致反应速度过慢而反应周期过长,且存在特殊情况下的安全风险,国内的诸多爆炸事故就是如此。因而生产能力与生产安全难以兼顾,且在能源消耗、人工操作费用上成本较高。

工艺二:芳胺氟化氢重氮盐的热分解反应有采用管式反应器连续化完成的文献报道。但因为该反应过程有等摩尔的氮气生成,在常压条件下气体所占有的容积为反应液体物料的40~50倍,由于不能将反应生成的气体及时排出,反应过程并不具有生产能力,并不具有工业化的实用性,且迄今为止没有任一生产厂家采用管式反应设备实现工业化生产。

工艺三:有文献建议采用多釜串联工艺过程实现芳胺氟化氢重氮盐的热分解反应。但此种过程由于反应停留时间分布不均,无法保证重氮盐热解的转化完全,且设备配置也相对复杂,迄今未见工业化的成功先例。

发明内容

针对以上技术问题,本发明的目的是提供一种新的芳胺氟化氢重氮盐的热解氟代工艺和设备,以实现该工艺的连续化、安全生产,同时提高产物的收率。

本发明技术方案具体如下:

一方面,本发明提供了一种降膜热解反应装置,所述反应装置包括自上而下依次串联的多级降膜热解反应器,其中,任一级降膜热解反应器均由耐腐蚀实心柱体材料加工而成,柱体形式不限,柱体材质包括但不限于石墨、碳化硅、哈氏合金等;纵向开孔为物料孔道,横向开孔为冷、热媒介质孔道;第一级降膜热解反应器的上方设有用于进料和排气的反应器塔帽;任一级降膜热解反应器内均分布有多个物料孔道和多个冷、热媒介质孔道;所述多个物料孔道于反应器内纵向并列排布;所述多个冷、热媒介质孔道于反应器内横向并列排布,所述物料孔道和冷、热媒介质孔道之间不连通;所述反应器各物料孔道的上端均设有独立的分布器,所述分布器包括但不限于齿形分布器;

基于上述方案,优选地,所述反应器塔帽的顶端设有排气口,侧壁设有进料口,进料口内侧设有进料口挡板,用于控制物料流向第一级降膜热解反应器的液体分布器;所述反应器塔帽设有对进料测温的温度检测点。

基于上述方案,优选地,任一降膜热解反应器侧壁下方均设有冷、热媒介质进口,侧壁上方均设有冷、热媒介质出口;任一降膜热解反应器的出料口处均设有温度检测点。

基于上述方案,优选地,所述反应器内各物料孔道的上端均设有独立的分布器,所述分布器包括但不限于齿形分布器。

基于上述方案,优选地,所述降膜热解反应器为3~7级;各级降膜热解反应器均设有独立的温控装置。

基于上述方案,优选地,所述降膜热解反应器与物料接触部分为耐腐蚀材料,所述耐腐蚀材料包括但不限于石墨、碳化硅、哈氏合金等。

另一方面,本发明提供了一种使用上述的反应装置进行芳胺氟化氢重氮盐连续化热解氟代反应的工艺,所述反应装置中,第一级降膜热解反应器的温度为10~20℃,所述最后一级降膜热解反应器的温度为45~55℃,从第一级至最后一级梯度升温,相邻两级控制温差为5~15℃。

基于上述方案,优选地,所述工艺还包括热解液接收釜,所述热解液接收釜与所述反应装置最后一级降膜热解反应器的出料口相连通;所述热解液接收釜的温度为45~55℃,进料结束后在热解液接收釜内继续保温反应0.5~4小时,没有氮气生成即为反应结束。

基于上述方案,优选地,所述工艺还包括重氮液储罐和深冷捕集器,所述重氮液储罐与所述反应装置的进料口相连通;所述深冷捕集器与反应装置的排气口相连通。

基于上述方案,优选地,所述芳胺氟化氢重氮盐的芳环上含有零个至多个取代基,所述取代基位于重氮基的邻、间或对位,取代基为供电子共轭效应的基团。

基于上述方案,优选地,所述供电子共轭效应的基团,包括但不限于烷基或卤素。

综上,本发明具有两大特征:

1本发明是芳胺氟化氢重氮盐的连续化热解氟代工艺过程。

1.1本工艺所用芳胺上的取代基R分别处于重氮基的邻、间、对位,取代基R代表具有推电子共轭效应的基团,包括但不限于烷基、卤素等。

1.2本发明的连续化热解氟代工艺是一个程序升温的控制过程,其进口起始反应温度为10~20℃,经过逐级程序升温过程,出口最高反应温度为45~55℃。

1.3本发明的连续化热解氟代反应需要在升温至45~55℃条件下继续保温反应0.5~4小时。

1.4本发明的连续化热解氟代反应工艺过程,是在重氮盐入口处就实现了气液分离,且在降膜过程中强化了物料混合过程,因而可在工业化过程中无限规模地放大与运行。

2本工艺所用设备为连续化降膜多级热解反应器。

2.1降膜热解反应器与物料接触部分采用耐腐蚀材料制备,所用材料包括但不限于石墨、碳化硅、哈氏合金等。

2.2本工艺所采用的连续化降膜热解氟代反应器,是由多级降膜反应器组成的一个系统。

2.3连续化降膜热解氟代反应器的每一单级,均具有独立的温度调节系统和物料再分布装置。

2.4连续化降膜热解氟代反应系统,还包括但不限于回流冷凝装置、接收与接续反应装置等。

有益效果

本发明的连续化热解氟代反应工艺是在中试规模的多级降膜热解反应器中实现的,通过工艺与设备的结合,实现了芳胺氟化氢重氮盐热解氟代工艺的连续化运行;采用程序升温工艺而优化了过程控制,反应收率显著提高;反应速度加快而反应周期缩短,生成的等摩尔氮气从顶部排出,因而提高了生产能力;反应器内的物料减少至间歇热解工艺的数百倍至近千倍,彻底消除了现有工业化热解工艺的安全风险;此连续化过程的能源消耗与劳动力成本显著降低。

本发明于中试规模成功试制了一个新的芳胺氟化氢重氮盐热解氟代工艺过程,它是利用降膜热解反应器连续化进行的。在此过程中,设置了多个降膜反应器的串联模式,每级反应器控制不同的反应温度,形成自上而下程序升温的梯级温度控制体系,这样使得各级反应器的反应速度相对平均,且各级反应器的温度控制更加平稳,因而提高了反应收率。在反应物通过降膜反应器流入反应接收器后,仍保持较高的反应温度与足够的反应时间,确保芳胺氟化氢重氮盐的分解完全,因而提高了主产物的收率。

附图说明

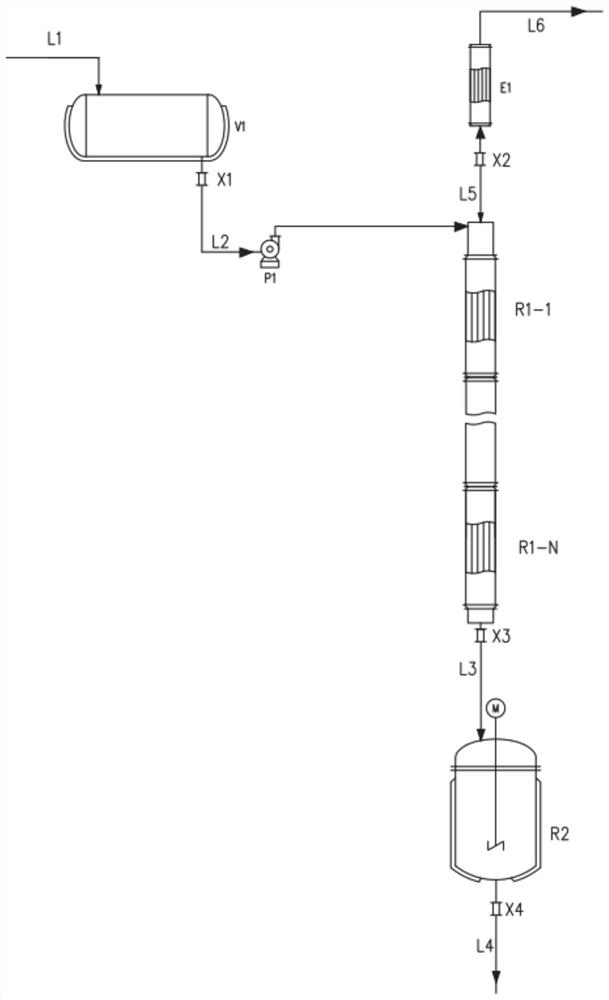

图1为芳胺氟化氢重氮盐的连续化热解氟代工艺流程图;

图2为多级降膜热解反应器整体结构示意图;

图3为降膜热解反应器液体分布器结构示意图;

图4为降膜热解反应器孔道截面示意图;

图5为降膜热解反应器塔帽结构示意图;

图6为第一级降膜热解反应器结构示意图;

图7为最后一级降膜热解反应器结构示意图,

图1表示说明:

反应器:V1-重氮液储罐,E1-深冷捕集器,R1-1-一级降膜热解反应器,R1-N-N级降膜热解反应器,R2-热解液接收釜;

泵:P1-重氮液进料泵;

视盅:X1-视盅-1,X2-视盅-2,X3-视盅-3,X4-视盅-4;

管线:L1-重氮液进料管线,L2-重氮液输送管线,L3-热解反应液管线,L4-热解液出料管线,L5-氮气和氟化氢气体排出及氟化氢回流管线,L6-氮气排放管线;

图2-7表示说明:

1-塔帽主体,2-第一级降膜热解反应器主体,3-进料口,4-排气口,5-出料口,6-液体分布器,7-挡板,8-物料孔道,9-冷、热媒介质孔道,10、11-温度计套管,12-第一级降膜热解反应器冷、热媒介质进口,13-第一级降膜热解反应器循环水出口,14-第N级降膜热解反应器冷、热媒介质进口,15-第N级降膜热解反应器冷、热媒介质出口。

具体实施方式

附图中的工艺体现了本发明的优点,但是本发明不限于附图的工艺,本领域的技术人员在本发明理念的技术范围内的各种修改和变动,都应落在本发明的保护范围内。以下结合附图进行具体说明,以便本发明能被进一步理解。

如图2-7所示,本发明所用的降膜热解反应装置结构如下:

所述反应装置包括自上而下依次串联的多级降膜热解反应器,其中,第一级降膜热解反应器的上方设有用于进料和排气的反应器塔帽;任一级降膜热解反应器均为实心柱体结构,反应器内部分布有多个物料孔道和多个冷、热媒介质孔道;所述多个物料孔道于反应器内纵向并列排布;所述多个冷、热媒介质孔道于反应器内横向并列排布,所述物料孔道和冷、热媒介质孔道之间不连通;所述反应器各物料孔道的上端均设有独立的分布器,所述分布器包括但不限于齿形分布器;所述反应器塔帽的顶端设有排气口,侧壁设有进料口,进料口内侧设有进料口挡板,用于控制物料流向第一级降膜热解反应器的液体分布器;所述反应器塔帽还包括用于对进料测温的温度检测点。

任一降膜热解反应器侧壁下方均设有冷、热媒介质进口,侧壁上方均设有冷、热媒介质出口;任一降膜热解反应器的出料口处均设有温度检测点。

所述反应器各物料孔道的上端均设有独立的分布器,所述分布器包括但不限于齿形分布器。所述降膜热解反应器为3-7级;各级降膜热解反应器设有独立的温控装置。

所述降膜热解反应器与物料接触部分为耐腐蚀材料,所述耐腐蚀材料为石墨、碳化硅、哈氏合金等。

采用上述反应装置进行芳胺氟化氢重氮盐的连续化热解氟代反应的工艺如图1所示,所述工艺还包括重氮液储罐、深冷捕集器和热解液接收釜,所述重氮液储罐与所述反应装置的进料口相连通;所述深冷捕集器与反应装置的排气口相连通;所述热解液接收釜与所述反应装置最后一级降膜热解反应器的出料口相连通。

采用附图1所示的芳胺氟化氢重氮盐的连续化热解氟代工艺流程如下:

芳胺氟化氢重氮液经管线L1进入重氮液储罐V1,重氮液储罐V1出料口下设有视盅X1,便于观察重氮液状态,重氮液经视盅X1进入重氮液输送管线L2,经输送管线L2上的重氮液进料泵P1打入多级降膜热解反应器,重氮液进入热解反应器流经第一级降膜热解反应器R1-1即发生热解反应,热解液边反应边顺着降膜热解反应器往下流,反应也经第一级降膜热解反应器RI-1,逐级流入第N级降膜热解反应器R1-N,再经第N级降膜热解反应器R1-N出料口下端的视盅X3流入热解液接收釜R2,热解反应生成的氮气和挥发的氟化氢气体经塔帽的排气口、管线L5、视盅X2进入深冷捕集器E1,氮气继续通过氮气排放管线L6排出,氟化氢气体进入深冷捕集器E1后冷凝成液体,经视盅X2及管线L5回流至降膜热解反应器,热解反应结束后热解液通过热解液接收釜放料口下端的视盅X4,通过热解液出料管线L4进入到下一阶段的工艺。

如图1所示,降膜热解反应器分为N级,且N的级数越多反应的选择性越好,而实际过多级数并没有意义,设置3~7级已经满足了反应选择性的需要。其中,第1级反应器的温度控制在10~20℃为宜,较低温度因反应速度过慢而没有意义;第N级反应器的温度控制在45~55℃为宜,过高的温度控制只能增加反应液中氟化氢的蒸发,也没有实际意义。而自第2级至第N-1级降膜反应器的温度控制,必须是逐级程序升温的,且必须处于第1级与第N级温度之间,且温度自上而下的升温幅度越平均越好。

图1中,从第一级降膜反应器顶部的芳胺氟化氢重氮盐的进料温度为5℃以下,每级降膜反应器的上部与下部均具有液体物料的再分布功能,以保证每个通道的流量相对平均。

图1中,第1级降膜反应器与进料口的上部设有冷凝器,采用低温冷媒冷凝回收气化了的低沸点组分,不凝的氮气经后续吸收、吸附工序后放空。

图1中,第N级降膜热解反应器的下部可设1个或两个及两个以上釜式接收器,旨在交替接收连续进入的热解反应液,且实现延长反应时间、完成重氮盐全部转化之目的。

下面以实例说明本发明。

实例一

采用如图1结构、配置的降膜热解反应器共3级,将常规方法制备的苯胺氟化氢重氮盐的溶液连续加入降膜热解反应器上部,控制第1、2、3级反应器的温度分别为20℃、30℃、40℃,控制接收釜的温度在45~50℃,进料结束后在接收釜内继续保温反应2小时,以未见氮气生成视作反应结束。经常规方法分离、提纯,得到含量99.9%的氟苯,收率91.8%。

实例二

采用如图1结构、配置的降膜热解反应器共5级,将常规方法制备的苯胺氟化氢重氮盐的溶液连续加入降膜热解反应器上部,控制第1、2、3、4、5级反应器的温度分别为20℃、25℃、30℃、35℃、40℃,控制接收釜内温度在45~50℃,进料结束后在接收釜内继续保温反应2小时,以未见氮气生成视作反应结束。经常规方法分离、提纯,得到含量99.9%的氟苯,收率92.2%。

实例三

采用如图1结构、配置的降膜热解反应器共5级,将常规方法制备的对甲苯胺氟化氢重氮盐的溶液连续加入降膜热解反应器上部,控制第1、2、3、4、5级反应器的温度分别为20℃、25℃、30℃、35℃、40℃,控制接收釜内温度在45~50℃,进料结束后在接收釜内继续保温反应2小时,以未见氮气生成视作反应结束。经常规方法分离、提纯,得到含量99.9%的对氟甲苯,收率93.5%。

实例四

采用如图结构、配置的降膜热解反应器共5级,将常规方法制备的对氟苯胺氟化氢重氮盐的溶液连续加入降膜热解反应器上部,控制第1、2、3、4、5级反应器的温度分别为20℃、25℃、30℃、35℃、40℃,控制接收釜内温度在45~50℃左右,进料结束后在接收釜内继续保温反应2小时,以未见氮气生成视作反应结束。经常规方法分离、提纯,得到含量99.9%的对二氟苯,收率90%。

- 芳胺氟化氢重氮盐的连续化热解氟代工艺与设备

- 取代芳烃氟化氢重氮盐热解氟代反应的废物利用