含羟基嵌段共聚物及耐污染耐酸碱溶胀多孔膜的制备方法

文献发布时间:2023-06-19 12:00:51

技术领域

本发明属于高性能分离膜领域,特别涉及一种含羟基嵌段共聚物及耐污染耐酸碱溶胀多孔膜的制备方法。

背景技术

多孔膜是值一种孔径分布窄,孔隙率高的一种分离膜。其特有孔径分布均匀以及孔隙率高等特点,使其可以实现选择性和渗透性同步提高。其中嵌段共聚物自组装由于其可充分利用材料自身的特性来赋予膜优异的性能。而嵌段共聚物自组装又分为选择性去除、选择性溶胀、以及非溶剂相转化着三种方法,而非溶剂相转化由于操作简单、易于控制。因此采用非溶剂相转化以及嵌段共聚物自组装使大规模制备多孔膜成为可能。

利用嵌段共聚物自组装技术制备多孔膜的充要条件是χN值大于10.5,其中χ只跟嵌段共聚物材料本身有关,因此χ值难以调控,由于活性限制,较长高分子链合成较为困难,因此现阶段利用嵌段共聚物自组装制备多孔膜对分子链长度依赖过高,给实际合成带来了很多困难。

常用的嵌段共聚物材料有聚苯乙烯-嵌段-聚4-乙烯基吡啶、聚苯乙烯-嵌段-聚丙烯酸、聚苯乙烯-嵌段-聚2-乙烯基吡啶、聚苯乙烯-嵌段-聚N-异丙基丙烯酰胺等,由于这些材料上的官能团会随着pH的变化质子化程度也不同,或者材料本身为温敏性材料构成,所以由这些材料构成的多孔膜会有着pH响应性或者温度响应性。这给不同环境下的污废水处理过程中带来诸多不便。而且由于这些材料的荷电性,所形成的的多孔膜在水处理过程中易吸附带电物质从而造成孔径堵塞,造成膜污染,减少了膜的使用寿命。

发明内容

针对现有技术的不足,本发明提出一种含羟基嵌段共聚物及耐污染耐酸碱溶胀多孔膜的制备方法,该方法利用亲水嵌段含羰基或者环氧官能团的嵌段共聚物进行改性还原,在保持原聚合度的基础下,提高了嵌段共聚物的χ值,同时使嵌段共聚物的荷电性以及pH响应性消失。在适宜的溶剂下通过非溶剂相转化法制备成多孔膜,该多孔膜在不同的pH环境下孔径稳定,通量稳定,并且通量恢复率较高,提升了原有的抗污染性能。克服了原有的多孔膜组装困难,无法适应于多种pH环境以及不耐污染等使用难题。

本发明的目的通过如下的技术方案来实现:

一种含羟基嵌段共聚物及耐污染耐酸碱溶胀多孔膜的制备方法,该方法包括如下步骤:

(1)将含有羧基、酯键、环氧官能团的嵌段共聚物溶解在含有氢化铝锂或硼氢化钠的无水极性溶剂中充分反应,反应温度为30~145℃;所述含有羧基、酯键、环氧官能团的嵌段占嵌段共聚物10%-35%,嵌段共聚物分子量为11000kg/mol~850000kg/mol;且所述嵌段共聚物滴加在含有氢化铝锂或硼氢化钠的无水极性溶剂后的反应液浓度为0.5-5wt%;

(2)将反应液沉淀在含盐酸水溶液和甲醇的沉淀溶剂中,将固体产物过滤、酸洗、干燥至恒重,得到含羟基嵌段共聚物;

(3)将得到的含羟基嵌段共聚物溶解在混合溶剂中,搅拌均匀,静置,通过相转化法挥发0~40s,再通过凝固浴制备出多孔膜;所述混合溶剂为由1,4-二氧六环与二甲基甲酰胺、二甲基乙酰胺、N-甲基吡咯烷酮中的任意一种组成,且所述二甲基甲酰胺或二甲基乙酰胺或N-甲基吡咯烷酮占混合溶液的比例小于15wt%;所述凝固浴选择水和甲醇中的任意一种或两种的混合体系。

进一步地,为了去除空气中水分的影响,所述步骤(1)具体通过如下子步骤来实现:

(1.1)先将含有羧基、酯键、环氧官能团的嵌段共聚物溶解在无水极性溶剂中,通氮气搅拌;同时将氢化铝锂或硼氢化钠置于同等体积的无水极性溶剂中,通氮气搅拌;

(1.2)带反应体系中的空气被完全排除后,将嵌段共聚物溶液密封,然后在氮气氛围下将所述嵌段共聚物溶液缓慢注入含有氢化铝锂或硼氢化钠的无水极性溶剂中,注入完毕后继续通一段时间的氮气;

(1.3)将混合溶液转入30~145℃的环境中,同时将装置密封,关闭氮气,进行反应。

进一步地,为了最终得到含羟基嵌段共聚物,所述含有羧基、酯键、环氧官能团的嵌段共聚物由疏水嵌段以及另一含羰基或者环氧官能团的嵌段构成。

进一步地,为了最终得到两亲性嵌段共聚物,所述嵌段共聚物优选为聚苯乙烯-嵌段-聚甲基丙烯酸甲酯、聚苯乙烯-嵌段-聚甲基丙烯酸乙酯、聚苯乙烯-嵌段-聚丙烯酸甲酯、聚苯乙烯-嵌段-聚丙烯酸乙酯、聚苯乙烯-嵌段-聚丙烯酸、苯乙烯-嵌段-聚甲基丙烯酸、苯乙烯-嵌段-聚甲基丙烯酸缩水甘油酯。

进一步地,为了使羧基、酯键、环氧官能团能充分反应,所述步骤(1)中氢化铝锂或硼氢化钠与嵌段共聚物上可被还原官能团的摩尔比例为1:3到1:20之间,优选1:10到1:15之间。

进一步地,为了使嵌段共聚物与还原剂充分接触,所述无水极性溶剂选自无水四氢呋喃、无水1,4-二氧六环、无水二甲基甲酰胺、无水甲醇、无水乙醇任意一种或多种的混合溶液。

进一步地,为了控制反应速率,所述步骤(1)中的所述嵌段共聚物滴加在含有氢化铝锂或硼氢化钠的无水极性溶剂后的反应液浓度为1.2-2.4wt%,反应温度为50℃~75℃,反应时间17~24h。

进一步地,为了除去产物中的碱性不溶于水的副产物以及避免羟醛缩合副反应,所述沉淀溶剂中甲醇和盐酸水溶液的体积比为1:1,所述反应液与所述沉淀溶剂的体积比为10:1,且所述盐酸水溶液中的盐酸含量与氢化铝锂或硼氢化钠的摩尔比为8:1。

进一步地,为了使含羟基嵌段共聚物发生明显的微相分离以及成膜强度高,所述步骤(3)中,将含羟基嵌段共聚物溶解在混合溶剂后,得到的溶液中含羟基嵌段共聚物的浓度为14wt%-29wt%,优选为20~26wt%。

进一步地,为了控制挥发速率,所述步骤(3)中,通过相转化法制备多孔膜过程中刮刀厚度为50μm~200μm,环境温度为0-50℃、环境空气湿度为20%~70%;优选环境温度为15~35℃,湿度为30%~55%。

本发明的有益效果如下:

(1)本发明的方法制备得到的多孔膜解决了普通多孔膜在实际水处理过程中因为孔径随环境变化不稳定从而导致水通量不稳定的问题。

(2)本发明提出了一种嵌段共聚物的改性方法,通过官能团得转化使嵌段共聚物之间的热力学不相容系数增大,为低分子量聚合物制备多孔膜提供了可能性。

(3)本发明解决了普通多孔膜在水处理过程不易吸附带电物质从而造成孔径堵塞的问题,使多孔膜通量恢复率得到了提高,延长了多孔膜的使用寿命。

(4)本发明通过还原改性得到了一种羟基重复单元的嵌段共聚物,这种嵌段共聚物形成的多孔膜膜通道中分子链亲水而不溶于水,始终处于坍塌状态,使膜通量稳定在最大值。

(5)本发明的方法得到的多孔膜孔径分布小于25%,孔密度为10

附图说明

图1是嵌段共聚物还原前后的傅里叶变换红外光谱仪表征图;

图2是实施例1、实例3、实例6、实例7中含有羧基、酯键、环氧官能团的嵌段共聚物所制备的膜的电镜图;

图3是实施例1~7中所制备多孔膜的扫描电镜下的表面形貌图;

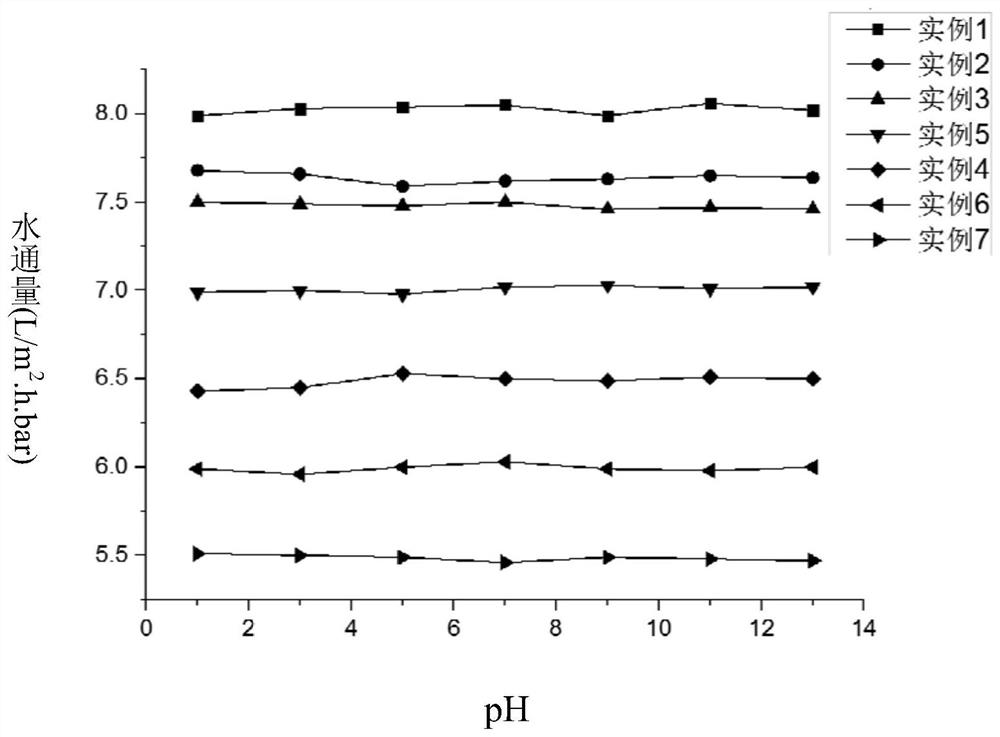

图4为实例1中所制备的多孔膜在pH为1~13的条件下所测的水通量图。

具体实施方式

下面根据附图和优选实施例详细描述本发明,本发明的目的和效果将变得更加明白,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明的制备方法中,嵌段聚合物发生还原反应的化学方程式如下:

该方程式解释了加入还原剂后官能团的转变,以及响应性和荷电性的消失原理。

实施例1

一种含羟基嵌段共聚物及耐污染耐酸碱溶胀多孔膜的制备方法

1)聚合物还原改性:含酯基的共聚物还原改性:将聚甲基丙烯酸甲酯嵌段占比20%,分子量为72600kg/mol的聚苯乙烯-嵌段-聚甲基丙烯酸甲酯共聚物1g溶解在30ml无水四氢呋喃中,浓度3%,通氮气30分钟,将0.02mol的氢化铝锂置于等量无水四氢呋喃中,氢化铝锂:酯基等于10:1,通氮气30分钟。30分钟后,在氮气的氛围下,将聚苯乙烯-嵌段-聚甲基丙烯酸甲酯共聚物的无水四氢呋喃溶液缓慢滴加至氢化铝锂的无水四氢呋喃溶液体系中,此时浓度1.5%。将反应体系转移至60℃油浴锅中反应20h,反应结束后采用甲醇与盐酸水溶液的混合溶液共600ml作为沉淀剂进行沉淀,所述反应液与所述沉淀溶剂的体积比为10:1,其中盐酸与所投加的氢化铝锂的摩尔比为8:1。过滤得到粗产物后用去离子水洗涤3次,烘干得到含羟基嵌段共聚物。反应前后聚合物采用傅里叶变换红外光谱仪进行表征,见附图2,还原后特征官能团的消失,证明了聚合物被成功还原。

2)原含酯基聚合物膜的制备:将含酯基的嵌段共聚物溶解于1,4-二氧六环中,浓度24%,搅拌均匀后静置12h。采用厚度为150μm的刮刀涂布到洁净的玻璃板上,挥发10s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构,见附图2。结果表明原含酯基聚合物所制备的膜表面无明显组装结构以及组装结构较差。

3)多孔膜制备:将改性后的产物溶解于1,4-二氧六环与氮,氮-二甲基甲酰胺混合溶剂中,浓度为26%,氮,氮-二甲基甲酰胺浓度5%,搅拌均匀后静置12h。在温度25℃,湿度40%的环境下,采用厚度为150μm的刮刀涂布到洁净的玻璃板上,挥发10s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构,孔密度为1.2×10

4)水通量测定:将所得多孔膜用pH=1~13的纯水进行通量测试,其所得水通量见附图4,表示此多孔膜在不同pH下水通量恒定。结果显示所还原的聚合物可以制备孔径均一,孔隙率高的多孔膜。

实施例2

一种含羟基嵌段共聚物及耐污染耐酸碱溶胀多孔膜的制备方法

1)聚合物还原改性:将含酯基的嵌段共聚物还原改性:将聚甲基丙烯酸乙酯占比10%,分子量为85000kg/mol的聚苯乙烯-嵌段-聚甲基丙烯酸乙酯共聚物1g溶解在10ml无水氮、氮-二甲基甲酰胺中,浓度3%,通氮气30分钟,将0.02mol氢化铝锂置于等量无水氮、氮-二甲基甲酰胺中,氢化铝锂:酯基等于20:1,通氮气3分钟。30分钟后,在氮气的氛围下,将聚苯乙烯-嵌段-聚甲基丙烯酸乙酯共聚物的无水氮、氮-二甲基甲酰胺溶液缓慢滴加至氢化铝锂的无水无水氮、氮-二甲基甲酰胺溶液体系中,此时浓度5wt%。将反应体系转移至145℃油浴锅中反应10h,反应结束后采用甲醇与盐酸的混合溶液共200ml进行沉淀,所述反应液与所述沉淀溶剂的体积比为10:1,其中盐酸与所投加的氢化铝锂的摩尔比为8:1。过滤得到粗产物后用去离子水洗涤3次,烘干得到改性后的产物。采用傅里叶变换红外光谱仪进行表征。

2)原含酯基聚合物膜的制备:将含酯基的嵌段共聚物溶解于1,4-二氧六环与氮,氮-二甲基乙酰胺混合溶剂中,浓度为29%,氮,氮-二甲基乙酰胺14%,搅拌均匀后静置12h。在温度5℃,湿度50%的环境下采用厚度为50μm的刮刀涂布到洁净的玻璃板上,挥发10s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构,见附图2。结果表明原含酯基聚合物所制备的膜表面无明显组装结构以及组装结构较差。

3)多孔膜制备:将改性后的产物溶解于1,4-二氧六环与氮,氮-二甲基乙酰胺混合溶剂中,浓度为29%,氮,氮-二甲基乙酰胺14%,搅拌均匀后静置12h。在温度5℃,湿度50%的环境下,采用厚度为50μm的刮刀涂布到洁净的玻璃板上,挥发0s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构,孔密度为1.4×10

4)水通量测定:将所得多孔膜用pH=1~13的纯水进行通量测试,其所得水通量恒定,见附图4。

实施例3

一种含羟基嵌段共聚物及耐污染耐酸碱溶胀多孔膜的制备方法

1)聚合物还原改性:将含羧基嵌段共聚物还原改性:将聚甲基丙烯酸嵌段占比35%,分子量为54000kg/mol的聚苯乙烯-嵌段-聚甲基丙烯酸共聚物1g溶解在100ml无水1、4-二氧六环中,浓度1%,通氮气30分钟,将0.021mol硼氢化钠置于等量无水1、4-二氧六环中,氢化铝锂:羧基等于6:1,通氮气3分钟。30分钟后,在氮气的氛围下,将聚苯乙烯-嵌段-聚甲基丙烯酸共聚物的无水1、4-二氧六环中溶液缓慢滴加至氢化铝锂的无水1、4-二氧六环中溶液体系中,此时浓度0.5%。将反应体系转移至30℃油浴锅中反应36h,反应结束后采用甲醇与盐酸的混合溶液共2000ml进行沉淀,所述反应液与所述沉淀溶剂的体积比为10:1,其中盐酸与所投加的氢化铝锂的摩尔比为8:1。过滤得到粗产物后用去离子水洗涤3次,烘干得到改性后的产物。采用傅里叶变换红外光谱仪进行表征。

2)原含羧基聚合物膜的制备:将含羧基聚合物溶解于1,4-二氧六环与氮,氮-二甲基甲酰胺混合溶剂中,浓度为14%,氮,氮-二甲基甲酰胺浓度0.5%,搅拌均匀后静置12h。温度50℃,湿度20%的环境下,采用厚度为200μm的刮刀涂布到洁净的玻璃板上,挥发40s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构见附图2。

3)多孔膜制备:将改性后的产物溶解于1,4-二氧六环与氮,氮-二甲基甲酰胺混合溶剂中,浓度为14%,氮,氮-二甲基甲酰胺浓度0.5%,搅拌均匀后静置12h。温度50℃,湿度20%的环境下,采用厚度为200μm的刮刀涂布到洁净的玻璃板上,挥发40s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构,孔密度为1.9×10

4)水通量测定:将所得多孔膜用pH=1~13的纯水进行通量测试,其所得水通量恒定,见附图4。

实施例4

一种含羟基嵌段共聚物及耐污染耐酸碱溶胀多孔膜的制备方法

1)聚合物还原改性:将含酯基嵌段共聚物还原改性:将聚甲基丙烯酸甲酯嵌段占比20%,分子量为64000kg/mol的聚苯乙烯-嵌段-聚甲基丙烯酸甲酯共聚物1g溶解在30ml无水四氢呋喃中,浓度3%,通氮气30分钟,将0.06mol氢化铝锂置于等量无水四氢呋喃中,氢化铝锂:酯基等于3:1,通氮气3分钟。30分钟后,在氮气的氛围下,将聚苯乙烯-嵌段-聚甲基丙烯酸甲酯共聚物的无水四氢呋喃溶液缓慢滴加至氢化铝锂的无水四氢呋喃溶液体系中,此时浓度1.5%。将反应体系转移至50℃油浴锅中反应24h,反应结束后采用甲醇与盐酸的混合溶液共600ml进行沉淀,所述反应液与所述沉淀溶剂的体积比为10:1,其中盐酸与所投加的氢化铝锂的摩尔比为8:1。过滤得到粗产物后用去离子水洗涤3次,烘干得到改性后的产物。采用傅里叶变换红外光谱仪进行表征。

2)原含酯基基聚合物膜的制备:将含酯基聚合物溶解于1,4-二氧六环与氮,氮-二甲基乙酰胺混合溶剂中,浓度为25%,氮,氮-二甲基乙酰胺浓度4%,搅拌均匀后静置12h。温度0℃,湿度45%的环境下,采用厚度为150μm的刮刀涂布到洁净的玻璃板上,挥发10s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构见附图2

3)多孔膜制备:将改性后的产物溶解于1,4-二氧六环与氮,氮-二甲基乙酰胺混合溶剂中,浓度为25%,氮,氮-二甲基乙酰胺浓度4%,搅拌均匀后静置12h。温度0℃,湿度45%的环境下,采用厚度为150μm的刮刀涂布到洁净的玻璃板上,挥发10s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构,孔密度为1.1×10

4)水通量测定:将所得多孔膜用pH=1~13的纯水进行通量测试,其所得水通量恒定,见附图4

实施例5

一种含羟基嵌段共聚物及耐污染耐酸碱溶胀多孔膜的制备方法

1)聚合物还原改性:将含酯基的嵌段共聚物还原改性:将聚甲基丙烯酸甲酯嵌段占比26%,分子量为54000kg/mol的聚苯乙烯-嵌段-聚甲基丙烯酸甲酯共聚物1g溶解在无水四氢呋喃中,浓度3%,通氮气30分钟,将0.039mol氢化铝锂置于等量无水四氢呋喃中,氢化铝锂:酯基等于15:1,通氮气3分钟。30分钟后,在氮气的氛围下,将聚苯乙烯-嵌段-聚甲基丙烯酸甲酯共聚物的无水四氢呋喃溶液缓慢滴加至氢化铝锂的无水四氢呋喃溶液体系中,此时浓度1.5%。将反应体系转移至75℃油浴锅中反应17h,反应结束后采用甲醇与盐酸的混合溶液进行沉淀共600ml,所述反应液与所述沉淀溶剂的体积比为10:1,其中盐酸与所投加的氢化铝锂的摩尔比为8:1。过滤得到粗产物后用去离子水洗涤3次,烘干得到改性后的产物。采用傅里叶变换红外光谱仪进行表征。

2)原含酯基基聚合物膜的制备:将含酯基聚合物溶解于1,4-二氧六环与氮-甲基吡咯烷酮混合溶剂中,浓度为20%,氮-甲基吡咯烷酮3%,搅拌均匀后静置12h。在温度25℃,湿度70%的环境下,采用厚度为150μm的刮刀涂布到洁净的玻璃板上,挥发10s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构见附图2

3)多孔膜制备:将改性后的产物溶解于1,4-二氧六环与氮-甲基吡咯烷酮混合溶剂中,浓度为20%,氮-甲基吡咯烷酮3%,搅拌均匀后静置12h。在温度25℃,湿度70%的环境下,采用厚度为150μm的刮刀涂布到洁净的玻璃板上,挥发10s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构,孔密度为1.9×10

3)水通量测定:将所得多孔膜用pH=1~13的纯水进行通量测试,其所得水通量恒定,见附图4

实施例6

一种含羟基嵌段共聚物及耐污染耐酸碱溶胀多孔膜的制备方法

1)聚合物还原改性:将含环氧官能团嵌段共聚物还原改性:将聚甲基丙烯酸缩水甘油酯嵌段占比22%,分子量为38000kg/mol的聚苯乙烯-嵌段-聚聚甲基丙烯酸缩水甘油酯共聚物1g溶解在20ml无水氮、氮-二甲基甲酰胺中,浓度5%,通氮气30分钟,将0.013mol氢化铝锂置于等量无水氮、氮-二甲基甲酰胺中,氢化铝锂:环氧基团等于5:1,通氮气3分钟。30分钟后,在氮气的氛围下,将聚苯乙烯-嵌段-聚甲基丙烯酸缩水甘油酯共聚物的无水氮、氮-二甲基甲酰胺溶液缓慢滴加至氢化铝锂的无水氮、氮-二甲基甲酰胺溶液体系中,此时浓度1.5%。将反应体系转移至40℃油浴锅中反应30h,反应结束后采用甲醇与盐酸的混合溶液进行沉淀共400ml,所述反应液与所述沉淀溶剂的体积比为10:1,其中盐酸与所投加的氢化铝锂的摩尔比为8:1。过滤得到粗产物后用去离子水洗涤3次,烘干得到改性后的产物。采用傅里叶变换红外光谱仪进行表征。

2)原含环氧官能团聚合物膜的制备:将原含环氧官能团聚合物溶解1,4-二氧六环与氮,氮-二甲基甲酰胺混合溶剂中,浓度为23%,氮,氮-二甲基甲酰胺5%,搅拌均匀后静置12h。在温度10℃,湿度30%的环境下,采用厚度为150μm的刮刀涂布到洁净的玻璃板上,挥发10s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构,见附图2。

3)多孔膜制备:将改性后的产物溶解于1,4-二氧六环与氮,氮-二甲基甲酰胺混合溶剂中,浓度为23%,氮,氮-二甲基甲酰胺5%,搅拌均匀后静置12h。在温度10℃,湿度30%的环境下,采用厚度为150μm的刮刀涂布到洁净的玻璃板上,挥发10s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构,孔密度为1.9×10

4)水通量测定:将所得多孔膜用pH=1~13的纯水进行通量测试,其所得水通量恒定,见附图4

实施例7

一种含羟基嵌段共聚物及耐污染耐酸溶胀碱多孔膜的制备方法

1)聚合物还原改性:将含羧基嵌段共聚物还原改性:将聚丙烯酸嵌段占比26%,分子量为11000kg/mol的聚苯乙烯-嵌段-聚丙烯酸共聚物1g溶解在25ml无水1、4-二氧六环中,浓度4%,通氮气30分钟,将0.031mol氢化铝锂置于等量无水1、4-二氧六环中,氢化铝锂:羧基等于12:1,通氮气3分钟。30分钟后,在氮气的氛围下,将聚苯乙烯-嵌段-聚丙烯酸共聚物的无水1、4-二氧六环溶液缓慢滴加至氢化铝锂的无水1、4-二氧六环溶液体系中,此时浓度1.5%。反应结束后采用甲醇与盐酸的混合溶液进行沉淀共500ml,所述反应液与所述沉淀溶剂的体积比为10:1,其中盐酸与所投加的氢化铝锂的摩尔比为8:1。过滤得到粗产物后用去离子水洗涤3次,烘干得到改性后的产物。采用傅里叶变换红外光谱仪进行表征。

2)原含羧基聚合物膜的制备:将原含羧基聚合物溶解于1,4-二氧六环中,浓度18%,搅拌均匀后静置12h。在温度30℃,湿度55%的环境下采用厚度为150μm的刮刀涂布到洁净的玻璃板上,挥发10s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构,见附图3。

3)多孔膜制备:将改性后的产物溶解于1,4-二氧六环与氮,氮-二甲基乙酰胺混合溶剂中,浓度为18%,氮,氮-二甲基乙酰胺10%,搅拌均匀后静置12h。在温度30℃,湿度55%的环境下采用厚度为150μm的刮刀涂布到洁净的玻璃板上,挥发15s后浸入水中相转化成膜,待溶剂交换完全,将形成的薄膜取出,晾干得到多孔膜,电镜表征其结构,孔密度为1.8×10

4)水通量测定:将所得多孔膜用pH=1~13的纯水进行通量测试,其所得水通量恒定,见附图4.

本领域普通技术人员可以理解,以上所述仅为发明的优选实例而已,并不用于限制发明,尽管参照前述实例对发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在发明的精神和原则之内,所做的修改、等同替换等均应包含在发明的保护范围之内。

- 含羟基嵌段共聚物及耐污染耐酸碱溶胀多孔膜的制备方法

- 含非T细胞结合肽和乳酸羟基乙酸嵌段共聚物的药物组合物、其制备方法和用途