基于颗粒污泥的污水处理系统

文献发布时间:2023-06-19 12:02:28

技术领域

本发明属于废水处理技术领域,涉及一种基于颗粒污泥的污水处理系统。

背景技术

活性污泥,其是微生物群体及它们所依附的有机物质和无机物质的总称,可分为好氧污泥和厌氧污泥,主要用来处理污废水。

而颗粒污泥是通过微生物自凝聚作用形成的颗粒状活性污泥。与普通活性污泥相比,它具有能提高反应器污泥活性和生物量浓度、减少剩余污泥的排放量、不易发生污泥膨胀、良好的沉降性能、抗冲击能力强、能承受高有机负荷、集不同性质的微生物(好氧、兼氧和厌氧微生物)于一体等优点,成为国内外学者的研究热点。

但目前颗粒污泥技术还未大规模推广应用,其主要原因是颗粒污泥的培养困难。

发明内容

本发明的目的在于提供一种基于颗粒污泥的污水处理系统,以能够在简单操作运行条件下实现颗粒污泥的培养,令污水处理过程中能够实现厌氧、缺氧和好氧等多种反应环境,有效的提高净水效果,且适宜工程化应用、可操作性强。

为实现上述目的,本发明一实施方式提供了一种基于颗粒污泥的污水处理系统,其包括:

生化池,其内部形成颗粒污泥反应区,所述生化池配置有污水进水管且池侧壁下端开设排泥口和循环口;

第一曝气单元,包括多根第一曝气管和在所述反应区底部呈纵横分布的若干第一曝气装置,全部第一曝气装置分为沿纵向和/或横向依次并排的多组,多组第一曝气装置与多根第一曝气管一一对应,每组第一曝气装置通过相对应的一根第一曝气管连接至气源,每根所述第一曝气管设有阀门机构以调控该第一曝气管的开启、关闭以及开度;

多个流态导流器,在所述反应区顶部沿横向并排、且间隔地布置,每个流态导流器的内部形成导流腔,且所述导流腔具有下端敞口、上端敞口和横截面呈倒立V形的顶部区域;

并排设置在所述生化池侧方的沉淀池,其内部自上而下形成沉淀区和颗粒污泥再反应区,所述再反应区通过所述循环口连通所述反应区,所述沉淀区具有配置净水出水管的出水堰;

第二曝气单元,包括在所述再反应区底部呈纵横分布的若干第二曝气装置;

多个三相分离器,设置在所述再反应区和所述沉淀区之间,每个三相分离器的上端设置气提管;以及,

回流管,所述回流管连通所述气提管,且其出口布置在所述反应区上部。

优选地,所述流态导流器的数目和全部第一曝气装置的纵向列数相一致;各列第一曝气装置位于相对应的流态导流器的正下方,并且与相对应的流态导流器竖直方向同轴布置。

优选地,每个所述流态导流器,其纵向两端分别与所述生化池的池侧壁相接,且其内部设置一个或多个竖直分隔板,以将其导流腔分隔成沿纵向并排的多个单元格。

优选地,每个所述流态导流器包括在横向上镜像对称设置的两个导流板,每个所述导流板具有上部的倾斜平板和下部的竖直平板。

优选地,所述流态导流器的上端比所述出水堰的上边沿低10~500mm。

优选地,每根所述第一曝气管所设的阀门机构包括调控该第一曝气管开度的手动阀门和调控该第一曝气管开闭的自动阀门。

优选地,所述生化池在横向上相对的两个池侧壁,其中一个配置有所述污水进水管,其中另一个开设所述循环口;

全部第一曝气装置至少分为沿横向依次排布的两组、三组或以上。

优选地,所述生化池和所述沉淀池横向并排设置,二者具有共用池侧壁且该共用池侧壁开设所述循环口,以使所述再反应区连通所述反应区。

优选地,所述多个三相分离器沿横向依次排布;纵向各列第二曝气装置位于相对应的三相分离器的正下方,且与相对应的三相分离器竖直方向同轴布置;

所述多个三相分离器分为:

多个下层三相分离器,沿横向并排且间隔设置;以及,

多个上层三相分离器,与所述下层三相分离器沿横向交替错位排布,每个上层三相分离器包括内层结构和外层结构,所述内层结构的内部具有下端敞口和上端敞口,且其下端敞口完全覆盖相邻两个下层三相分离器之间的间隙,所述外层结构包覆在所述内层结构外部且与所述内层结构之间形成回流间隙。

优选地,所述回流管的全部出口设在所述污水进水管处;

或者,所述回流管设置有两个或三个或以上出口、以及分别开闭各个出口的阀门,各个出口的布设位置逐一对应于多组第一曝气装置。

与现有技术相比,本发明的有益效果在于:能够在简单操作运行条件下实现颗粒污泥的培养,且工艺可以灵活调节,令污水处理过程中能够实现厌氧、缺氧和好氧等多种反应环境,强化了工艺对废水水质变化的适应能力,有效的提高净水效果,适宜工程化应用、可操作性强,并且能够实现污泥的无动力回流,无需如传统沉淀池一样增设污泥斗,提高了沉淀池的容积利用率,设备成本大大降低。

附图说明

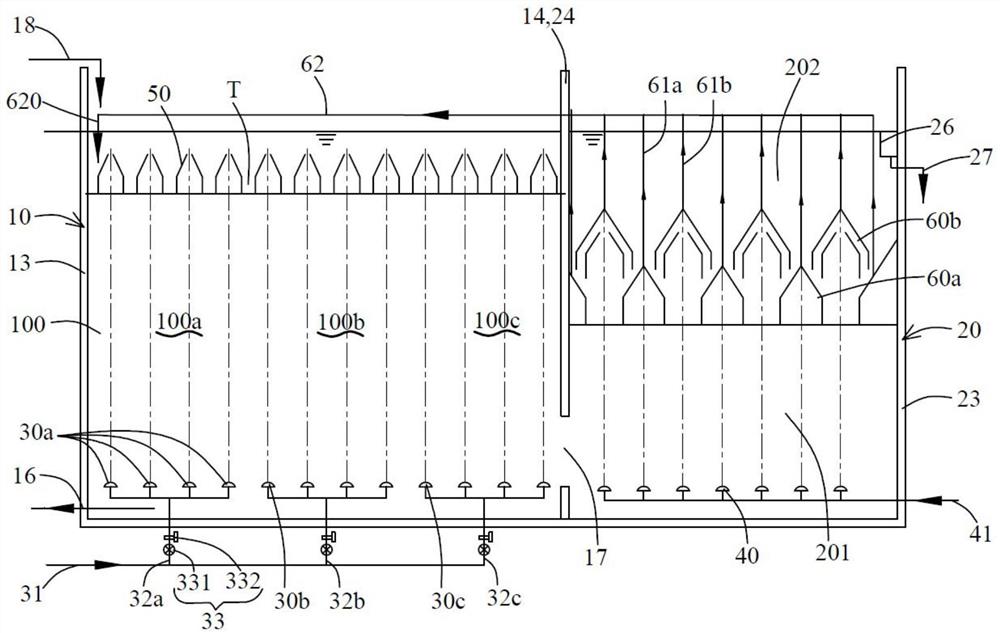

图1是本发明一实施方式的污水处理系统的立体结构示意图;

图2是本发明一实施方式的污水处理系统的内部结构示意图;

图3a是本发明一实施方式的污水处理系统中第一曝气单元的排布示意图;

图3b是本发明再一实施方式的污水处理系统中第一曝气单元的排布示意图;

图4是本发明一实施方式的污水处理系统中流态导流器的立体结构示意图;

图5是本发明一实施方式的污水处理系统中流态导流器的前侧视图;

图6是本发明一实施方式的污水处理系统中多个三相分离器的排布示意图;

图7是本发明一实施方式的污水处理系统的流态示意图。

具体实施方式

以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

参图1至图2,本发明一实施方式提供了一种基于颗粒污泥的污水处理系统,也即,该污水处理系统适用于颗粒污泥的培养、以及在颗粒污泥环境中进行污水处理。所述污水处理系统包括生化池10、沉淀池20、第一曝气单元、第二曝气单元、多个流态导流器50、多个三相分离器60以及回流管62。下面对各个装置/设备逐一进行介绍。

生化池10的内部形成颗粒污泥反应区100,即在生化池10内部可以实现颗粒污泥的培养、以及实现通过颗粒污泥进行污水处理。生化池10的形态可如附图所示为在竖直方向具有一定高度、上部敞开的矩形池。具体地,生化池10具有池底壁和池侧壁,所述池侧壁具体分为横向上相对的一对池侧壁13、14以及纵向上相对一对池侧壁11、12,所述池底壁以及池侧壁11、12、13、14共同围出颗粒污泥反应区100;在图中生化池10示例为池侧壁11、12、13、14均具有一定厚度的箱式结构,但在实际实施时,还可以通过在地面上向下挖槽的方式构造出生化池10,如此则槽的表面构成所述池底壁以及池侧壁11、12、13、14等。

生化池10配置有污水进水管18,以通过污水进水管18向颗粒污泥反应区100中引入待处理的污水;生化池10的池侧壁下端开设排泥口16,以通过排泥口16将反应区100中的颗粒污泥排出,排泥口16处可配置排泥管以引导颗粒污泥的排放;另外,生化池10的池侧壁下端还开设循环口17,以通过循环口17构建出生化池10和沉淀池20的连通通道,从而形成从反应区100至后文中所提到的再反应区201的流态。

其中,关于污水进水管18、循环口17的设置位置:在附图实施例中,污水进水管18配置在生化池10的池侧壁13顶部,相匹配的,循环口17开设在生化池10的池侧壁14的下端,也即竖直方向采用上进水、下出水,且横向上采用一侧(例如图2中左侧)进水、另一侧(例如图2中右侧)出水,如此可以保证污水在反应区100得到充分的处理;当然,在附图仅为一种示例,在变化实施时,在保证污水进水管18和循环口17的距离足够远的前提下,还可以将污水进水管18和/或循环口17的位置进行变化,例如,将污水进水管18由如图中示例位置变化至池侧壁13的下端、或者变化至池侧壁11的远离池侧壁14的一端(也即图1中池侧壁11的图示左端处),再例如,将循环口17由如图中示例位置变化至池侧壁11的远离池侧壁13的一端(也即图1中池侧壁11的图示右端处),这些变化实施仅提供一些实施的可能性,实际实施方式不限于此。

关于排泥口16的设置位置:排泥口16开设在生化池10的池侧壁13的下端,当然,排泥口16的位置同样不限于此。

所述第一曝气单元包括多根第一曝气管和若干第一曝气装置。

各个第一曝气装置具体可设置为本领域习知的曝气盘、管式曝气器等结构,并且:全部第一曝气装置在反应区100的底部呈纵横分布,也即纵向成列、横向成行的分布,例如图3a所示的12列×9行的矩阵排布;并且全部第一曝气装置分为多组。如图3a所示,全部第一曝气装置分为三组,一组第一曝气装置中的各个第一曝气装置均标示为30a(为便于表述,后文描述为第一组第一曝气装置30a),再一组第一曝气装置中的各个第一曝气装置均标示为30b(为便于表述,后文描述为第二组第一曝气装置30b),另一组第一曝气装置中的各个第一曝气装置均标示为30c(为便于表述,后文描述为第三组第一曝气装置30b);这三组第一曝气装置沿横向依次并排。当然,在变化实施例中,全部第一曝气装置的分组数目不限定于图3a所示的三组,也可以设置在两组、四组或更多组,例如沿横向依次排布两组第一曝气装置;并且,全部第一曝气装置的分组也不限定于图3a所示的沿横向依次并排,也可以设置为沿纵向依次并排、或者沿横向和纵向矩阵并排;例如图3b所示一变化例,全部第一曝气装置分为沿横向和纵向呈3×3矩阵排布的九组。

多组第一曝气装置与多根第一曝气管一一对应,也即,全部第一曝气装置的分组数目与第一曝气管的数目相同,每组第一曝气装置通过相对应的一根第一曝气管连接至气源,如图3a所示,第一组第一曝气装置30a通过第一曝气管32a连接至气源,第二组第一曝气装置30b通过第一曝气管32b连接至气源,第三组第一曝气装置30c通过第一曝气管32c连接至气源。

并且,每根第一曝气管,例如第一曝气管32a、32b、32c,各自设有阀门机构33,以通过阀门机构33来调控各根第一曝气管的开启、关闭以及开度,进而,可以通过对各根第一曝气管所各自对应的多组第一曝气装置进行曝气量的调控。举例来讲,通过第一曝气管32a上阀门机构33的调控,可以调节第一组第一曝气装置30a的曝气量;而通过第一曝气管32b上阀门机构33的调控,可以调节第二组第一曝气装置30b的曝气量;以此类推,不再赘述。

这样,通过在生化池10内设置多组第一曝气装置,并且各组第一曝气装置可以通过所对应的第一曝气管上的阀门机构33进行曝气量的单独调控,由此,可以实现反应区100内的不同区域的曝气量不同,在反应区100中形成出厌氧、缺氧、好氧等不同的反应环境,例如图2中所示,与第一组第一曝气装置30a相对应的反应区100之区域100a构造成厌氧区域、与第二组第一曝气装置30b相对应的反应区100之区域100b构造成缺氧区域、与第三组第一曝气装置30c相对应的反应区100之区域100c构造成好氧区域;进而实现不同类型的颗粒污泥的培养,同时,工艺可以灵活调节、强化了工艺对废水水质变化的适应能力,使得生化池10按照污水的处理需要而适配于不同的污水处理工艺流程。

其中优选地,每个阀门机构33包括调控所在的第一曝气管开度的手动阀门331和调控所在的第一曝气管开闭的自动阀门332。以第一曝气管32a为例,手动阀门331可供操作人员手动调控,以调整第一曝气管32a的开度,该开度对应于第一曝气管32a的最大曝气量;而自动阀门332则可在工业电脑、PLC等程控器件的控制下,使得第一曝气管32a在打开状态和关闭状态之间切换,可以理解的,在所述关闭状态下,第一曝气管32a不向其所对应的第一曝气装置30a供气(也即不曝气),而在所述打开状态下,第一曝气管32a按照由手动阀门331所确定的开度向其所对应的第一曝气装置30a供气(也即以前述的最大曝气量进行曝气)。在该优选的方案中,手动阀门331和自动阀门332所构成的阀门机构33,兼具开度可选择的范围大、调节灵活的优点。当然,阀门机构33的具体结构不限于此,其还可以设为集成有关闭状态、多级开度的一体式阀门。

另外,如图2所示的优选实施例中,多组第一曝气装置,例如第一组第一曝气装置30a、第二组第一曝气装置30b、第三组第一曝气装置30c,沿横向依次排布;而同时,生化池10的池侧壁13处设置污水进水管18,池侧壁14开设循环口17,如此实现生化池10的横向一侧(例如图2中左侧)进水、横向另一侧(例如图2中右侧)出水。如此相结合,实现将反应区100自进水侧向出水侧划分出不同的区域100a、100b、100c,以构建厌氧、缺氧、好氧等不同的反应环境,以便于污水在流动时可以依次流经各个区域,以实现污水处理工艺路线的灵活控制。

另外,多根第一曝气管,例如第一曝气管32a、32b、32c等,还可以通过同一根总气管31连接至气源,也即自气源输出的气体经过总气管31后,按照各个第一曝气管所设阀门机构33的各自状态,向各个第一曝气管进行分流。

多个流态导流器50在反应区100顶部沿横向并排、且间隔地布置,如图所2所示,相邻两个流态导流器50之间具有间隙T。结合图1、图2和图4、图5,每个流态导流器50的内部形成导流腔500,该导流腔500具有下端敞口、上端敞口501和横截面呈倒立V形的顶部区域。如此,参看图7,在反应区100中,底部的第一曝气装置进行曝气时,带动水和颗粒污泥向上涌动并进入导流腔500内,而后,通过上端敞口501后从间隙T向下流动,如此,形成的对流流态使絮状活性污泥颗粒化,即形成颗粒污泥。

进一步优选地,流态导流器50的数目和全部第一曝气装置的纵向列数相一致,例如图2中所示,流态导流器50示例为12个,相对应的,全部第一曝气装置的纵向列数也为12列;并且,各列第一曝气装置位于相对应的流态导流器50的正下方,更优选地,各列第一曝气装置与相对应的流态导流器50竖直方向同轴布置,如图5所示,流态导流器50具有轴线V,每个第一曝气装置的中轴线和所对应的流态导流器50的轴线V共线(如图2中点划线所示)。

进一步地,每个流态导流器50具体包括在横向上以轴线V为对称面而呈镜像对称设置的两个导流板,每个导流板具有上部的倾斜平板51和下部的竖直平板52,由此,两个导流板的各自倾斜平板51自下而上彼此靠近,以构造出前文所述的“横截面呈倒立V形的顶部区域”;同时,两个导流板的各自竖直平板52平行于生化池10的池侧壁13、14。

每个流态导流器50的纵向一端与生化池10的池侧壁11相接、纵向另一端与生化池10的池侧壁12相接。另外,流态导流器50内部设置一个或多个竖直分隔板53,以将其导流腔500分隔成沿纵向并排的多个单元格,在图4中分隔板53的数目示例为3个,相应的将导流腔500分隔成沿纵向并排的4个单元格,实际实施中不限于此。其中,分隔板53的横向两侧边沿可固定相接于流态导流器50的两个导流板,为便于理解和示意,在图5中将分隔板53与两个导流板之间均示例为略有狭缝,实际上分隔板53与两个导流板之间优选为密封相接。

接下来继续参看图1至图2,沉淀池20并排设置在生化池10侧方,其内部自上而下依次形成沉淀区202和颗粒污泥再反应区201,即在沉淀池20内部的下部可以实现颗粒污泥的再培养、以及实现通过颗粒污泥进行污水处理,在沉淀池20内部的上部可以对被处理完成的净水进行沉淀,以实现水、泥分离。

关于沉淀池20的形态,与生化池10类似的,可如附图所示为在竖直方向具有一定高度、上部敞开的矩形池。具体地,沉淀池20具有池底壁和池侧壁,沉淀池20的池侧壁具体分为横向上相对的一对池侧壁23、24以及纵向上相对一对池侧壁21、22,沉淀池20的池底壁以及池侧壁21、22、23、24共同围出再反应区201、且池侧壁21、22、23、24共同围出沉淀区202;在图中沉淀池20示例为池侧壁21、22、23、24均具有一定厚度的箱式结构,但在实际实施时,还可以通过在地面上向下挖槽的方式构造出沉淀池20,如此则槽的表面构成沉淀池20的池底壁以及池侧壁21、22、23、24等。

沉淀池20具有配置净水出水管27的出水堰26,该出水堰26具体可配置在沉淀区202顶部。该出水堰26可设置成凸伸在池侧壁23内侧的L形结构,其与池侧壁23之间形成可容纳净水的水槽,如此,在沉淀区202中经过沉淀而得到的净水,首先越过出水堰26的上边沿进入所述水槽中,而后通过净水出水管27排出。

再反应区201通过前文所述的循环口17连通至反应区100,以形成如图7所示的从反应区100穿过循环口17进入再反应区201的流态。其中,优选地,在附图实施例中,生化池10和沉淀池20横向并排设置,且生化池10的池侧壁14和沉淀池20的池侧壁24一体设置而构造成生化池10和沉淀池20的共用池侧壁。而结合前述可知,该共用池侧壁(也即生化池10的池侧壁14,也即沉淀池20的池侧壁24)开设循环口17,以使再反应区201连通反应区100。当然,在变化实施时,若生化池10和沉淀池20不具有所述的共用池侧壁,或者是若循环口17并非设置在所述的共用池侧壁中,则可以通过在循环口17处额外配置管道以使再反应区201连通反应区100,只是相对于附图示例而言,污水处理系统的整体结构较为复杂。

进一步地,基于循环口17的设置,生化池10和沉淀池20呈导通状态,则生化池10中反应区100的液面、沉淀池20中沉淀区202的液面基本上相齐平;并且,可以理解的,该液面高度由出水堰26的上边沿高度所确定。优选实施方式中,流态导流器50的上端比出水堰26的上边沿低,由此使得流态导流器50保持在液面以下;进一步优选地,流态导流器50的上端比出水堰26的上边沿低10~500mm,相应的,使得流态导流器50上端保持在液面以下10~500mm处。

再者,关于出水堰26、循环口17的设置位置:在附图实施例中,出水堰26配置在沉淀池20的池侧壁23顶部,相匹配的,循环口17开设在生化池10的池侧壁14的下端(也即沉淀池20的池侧壁24的下端),也即沉淀池20的竖直方向采用下进水、上出水,且横向上采用一侧(例如图2中左侧)进水、另一侧(例如图2中右侧)出水,如此可以保证污水在沉淀池20内得到充分的处理;当然,在附图仅为一种示例,在变化实施时,在保证出水堰26和循环口17的距离足够远的前提下,还可以将出水堰26和/或循环口17的位置进行变化。

接下来,所述第二曝气单元包括在再反应区201的底部呈纵横分布的若干第二曝气装置40,也即若干第二曝气装置40纵向成列、横向成行的分布,例如图2所示的7列×n行的矩阵排布,其中n为≥2的正整数,具体可根据需要设置。

该各个第二曝气装置40具体可设置为本领域习知的曝气盘、管式曝气器等结构。另外,在本实施例中,全部第二曝气装置40通过同一根总气管41连通至气源,以在总气管41所设阀门的管控下,实现全部第二曝气装置40同步同时开始曝气、停止曝气等,当然,变化实施中不限于此。

接下来,多个三相分离器60设置在再反应区201和沉淀区202之间,换个角度讲,也即在沉淀池20内部,三相分离器60以下的区域即所谓的再反应区201,而三相分离器60上方的区域即所谓的沉淀区202。如此,通过在沉淀池20中同时形成下部的再反应区201和上部的沉淀区202,无需如传统沉淀池一样增设污泥斗,提高了沉淀池的容积利用率,同时还可以利于好氧颗粒污泥的培养。

每个三相分离器60的上端设置气提管61,各个气提管61连通回流管62,回流管62的出口布置在生化池10的反应区100上部;也就是说,每个三相分离器60的上端依次通过气提管61、回流管62输出至生化池10的反应区100。如此,参看图7,在再反应区201中,底部的第二曝气装置40进行曝气时,带动水和颗粒污泥向上涌动并进入三相分离器60内腔(如后文所述T1、T2,可参图6),而后通过气提管61、回流管62返回至生化池10的反应区100中,如此,利用气提作用来实现颗粒污泥的无动力(即无需额外设置回流泵等动力机构)回流。

进一步优选地,结合图1、图2以及图6,多个三相分离器60沿横向并排布置;纵向各列第二曝气装置40位于相对应的三相分离器60的正下方,更优选地,各列第二曝气装置40与相对应的三相分离器60竖直方向同轴(如图2中沉淀池20内的点划线所示)布置。如此,利于在第二曝气装置40进行曝气时,带动水和颗粒污泥向上涌动并进入三相分离器60内,从利于三相分离器60上方的沉淀区202内形成更为稳定的状态,提升出水堰26处出水的清澈度。

进一步地,全部三相分离器60分成多个下层三相分离器60a和多个上层三相分离器60b,顾名思义,也即全部三相分离器分成两层,上层三相分离器60b位于下层三相分离器60a的上方。

其中,多个三相分离器60a沿横向并排且间隔设置,相邻两个三相分离器60a之间具有间隙T0。每个三相分离器60a具体包括在横向上镜像对称设置的两个导板,每个导板具有上部的倾斜板601a和下部的竖直板602a,两个导板的各自倾斜板601a自下而上彼此靠近,而两个导板的各自竖直板602a平行于沉淀池20的池侧壁23、24。如此,在第二曝气装置40进行曝气时,在气体的带动下,流体(包含有水、气和颗粒污泥)进入三相分离器60a的内腔T1,之后通过气提管61a返回反应区100,实现回流。

多个三相分离器60b同样也是沿横向并排且间隔设置。具体地,每个三相分离器60b包括内层结构和外层结构,其中:内层结构的内部形成具有下端敞口和上端敞口605b的内腔T2,如图6所示,内层结构具体包括在横向上镜像对称设置的两个内导板,每个内导板具有上部的倾斜板603b和下部的竖直板604b,两个内导板的各自倾斜板603b自下而上彼此靠近,而两个内导板的各自竖直板604b平行于沉淀池20的池侧壁23、24;而外层结构包覆在内层结构的外部,并且与内层结构之间形成回流间隙T3,外层结构具体包括在横向上镜像对称设置的两个外导板,每个外导板具有上部的倾斜板601b和下部的竖直板602b,两个外导板的各自倾斜板601b自下而上彼此靠近,而两个外导板的各自竖直板602b平行于沉淀池20的池侧壁23、24。如此,在第二曝气装置40进行曝气时,在气体的带动下,流体(包含有水、气和颗粒污泥)进入三相分离器60b的内腔T2后、向上穿过上端敞口605b,而后,一部分由气、水、颗粒污泥组成的混合流体通过气提管61b返回反应区100,实现回流,另一部分由水、颗粒污泥组成的混合流体则通过回流间隙T3向下沉。

并且,三相分离器60b和三相分离器60a沿横向交替错位排布,优选地,内层结构的下端敞口完全覆盖相邻两个三相分离器60a之间的间隙T0,例如,以图6中示例的两个三相分离器60a和一个三相分离器60b为例,内层结构的左侧一个竖直板604b与左侧三相分离器60a的右侧竖直板602a共平面,而内层结构的右侧一个竖直板604b与右侧三相分离器60a的左侧竖直板602a共平面。

如此,通过下层三相分离器60a和上层三相分离器60b的结构布置,在第二曝气装置40进行曝气时,向上涌动的流体(包含有水、气和颗粒污泥)可以被各个三相分离器60充分覆盖,以避免涌动的流体冲入沉淀区202而造成液面浑浊,以进一步利于沉淀区202中形成更为稳定的状态,提升出水堰26处出水的清澈度,避免沉淀区202产生传统沉淀池的浮泥问题。

进一步优选地,三相分离器60b内部还可以增设垂直于纵向的一个或以上的隔板(也即该隔板垂直于纵向),以将其三相分离器60b的内腔T2以及回流间隙T3分隔成沿纵向并排的两个或以上的单元格。

当然,上述关于三相分离器60a和三相分离器60b的结构为一优选实施例,在变化实施中,也可以取消内层结构而将三相分离器60b与三相分离器60a设为结构相同。

进一步地,在附图示例中,回流管62的出口设在污水进水管18处,也即,设在生化池10的污水进水区域,以增大污水在整个污水处理系统中的循环路径长度,保证对污水的净化效果。在一变化实施例中,回流管62还可以设置两个或三个甚至更多个出口、以及分别开闭各个出口的阀门,也即每个出口配置有阀门以控制该出口的开启或关闭;并且各个出口逐一对应于多组第一曝气装置,例如,回流管62的一个出口如图1和图2中所示对应于第一组第一曝气装置30a,而另一个出口对应于第二组第一曝气装置30b,再一个出口对应于第三组第一曝气装置30c,如此,即可调控回流管62内的流体选择性地返回至反应区100之区域100a、或区域100b、或区域100c,如此,可以实现回流位置的灵活选择,优化颗粒污泥的培养效果,比如,若反应区100之区域100a、100b、100c分别为厌氧、好氧、好氧的环境且再反应区201为好氧环境,则控制回流管62内的流体直接返回至反应区100之区域100b而非区域100a,以保证区域100a的厌氧环境的稳定,当然这仅为一种工艺路线示例,实际不限于此。

下面,以图1至图3a所示实施例,对本发明的污水处理系统的工作过程及完整流态进行介绍:

参图7,待处理的废水通过污水进水管18进入生化池10的反应区100中(如图示FL1),污水沿横向逐渐穿过反应区100之区域100a、100b和100c之后,携带污泥通过循环口17进入沉淀池20的再反应区201;

其中,基于需要从气源向反应区100引入气体(如图示FG1)并调控各组第一曝气装置的曝气量,以此为基础,在“污水沿横向逐渐穿过反应区100之区域100a、100b和100c”过程中,在第一曝气装置的曝气作用下,气体带动水和污泥向上涌动并进入流态导流器50的导流腔500内,而后,通过流态导流器50的上端敞口501后从该流态导流器50两侧的间隙T向下降,如此,形成一个个的对流流态;

并且,基于需要从气源向再反应区201引入气体(如图示FG2),在第二曝气装置40的曝气作用下,通过循环口17进入再反应区201的流体(含污水和污泥)向上涌动而进入各个三相分离器60,其中,进入下层三相分离器60a内腔T1的流体,通过气提管61a流向回流管62(如图示FM1),而进入上层三相分离器60b内腔T2的流体,向上穿过上端敞口605b后,一部分由气、水、污泥组成的流体通过气提管61b流向回流管62(如图示FM2),另一部分由水、污泥组成的流体则通过回流间隙T3向下沉;最终通过气提管61a、61b流向回流管62的流体均返回至反应区100(如图示FM0),以进行再次循环;

进一步地,在沉淀池20中,经过处理后的水升入三相分离器60上方的沉淀区202后,与污泥脱离而形成澄清的净水,该净水溢过出水堰26而收集在出水堰26和沉淀池20的池侧壁23之间的水槽中,最后通过净水出水管27排放(如图示FL2);

另外,在生化池10和沉淀池20中的各个流态的作用下,最初填充在生化池10中的活性污泥逐渐颗粒化,最终形成所需的颗粒污泥;并且,多余的污泥可定期通过排泥口16进行排放(如图示FS)。

综上所述,本发明的污水处理系统具有以下有益效果:能够在简单操作运行条件下实现颗粒污泥的培养,且工艺可以灵活调节,令污水处理过程中能够实现厌氧、缺氧和好氧等多种反应环境,强化了工艺对废水水质变化的适应能力,有效的提高净水效果,适宜工程化应用、可操作性强,并且能够实现污泥的无动力回流,无需如传统沉淀池一样增设污泥斗,提高了沉淀池的容积利用率,设备成本大大降低。

应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

- 基于颗粒污泥的污水处理系统

- 一种基于颗粒污泥的多级厌氧缺氧好氧污水处理系统