发泡组合物

文献发布时间:2023-06-19 12:02:28

本发明涉及发泡组合物、包含所述发泡组合物的制品以及制备所述发泡组合物的方法。

发泡组合物是已知的并且例如描述于WO2018134166中。这些泡沫的缺点是它们含有可能会渗出的增塑剂。US2016/0297943也描述了泡沫,然而,这些泡沫密度相当高。

因此,本发明的一个目的是提供一种表现出低密度同时需要较少量的增塑剂或甚至根本不需要增塑剂的发泡组合物。这一目的通过包含热塑性共聚酯弹性体的发泡组合物得以实现,其中,所述发泡组合物根据ISO 1628-5:2015测量的相对溶液粘度为至少4.1,且其中所述热塑性共聚酯弹性体包含硬段和软段,所述硬段由衍生自至少一种脂族二醇和至少一种芳族二羧酸或其酯的聚酯重复单元构成,所述软段为聚环氧丁烷(polytetramethylene oxide)。

令人惊讶地,本发明人已经发现,当发泡组合物包含热塑性共聚酯弹性体并且发泡组合物根据ISO 1628-5:2015测量的相对溶液粘度(RSV)为至少4.1时,可以获得低密度,同时裂纹数量保持在较低水平,甚至可能不存在。不希望受理论束缚,本发明人认为裂纹是由泡孔壁(cell wall)的过度拉伸形成的,导致泡孔的破裂和连续失效(cascadingfailure),进而导致大气泡形成。在发泡后,气泡通常可见,随着时间的推移,气泡消失,并留下所谓的裂纹。这种内部裂纹也可以在大致球形或椭圆形的小球(pellet)中形成,并且在发泡后产生中空的内部空隙,当对发泡珠横截时,所述中空的内部空隙是明显的。裂纹可仅存在于样品内部和/或它们可以一直延伸到部件表面。裂纹是不受欢迎的,应当避免。

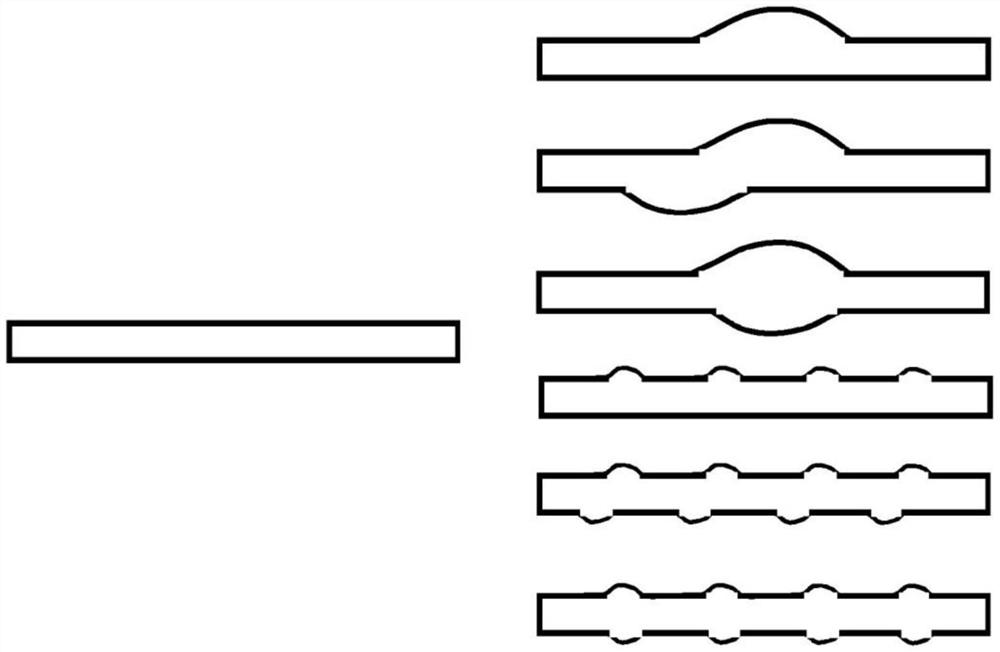

图1提供裂纹形成的表示。左栏是不具有裂纹的样品,右栏的样品显示有裂纹。

图2提供珠粒中裂纹形成的表示。左边是不具有裂纹的珠粒,另外3个珠粒均为具有裂纹的珠粒的示例。

无缺陷的低密度泡沫非常有吸引力,因为这是重量轻是有利的应用(例如运动鞋)中的重要卖点。

发泡组合物在本文中应理解为是本领域技术人员已知。优选地发泡组合物的密度为至多0.7g/cm

发泡组合物根据ISO1628-5:2015测量的相对溶液粘度(RSV)为至少4.1,优选为至少4.2,更优选为至少4.3,甚至更优选为至少4.5,且最优选为至少5.0。RSV是发泡组合物的一种性质并且可以例如受组合物中使用的热塑性共聚酯弹性体的分子量影响。

相对溶液粘度(RSV)根据ISO1628-5:2015测量。该RSV在100克间甲酚中1克发泡组合物的浓度下在25.00+0.05℃下测量。发泡组合物可以由聚合物组成。通常,RSV是在100克间甲酚中1克聚合物的浓度下在25.00+0.05℃下测量。使用悬浮液面乌氏型粘度计(例如来自Schott的DIN Ubbelohde(参考编号53023),毛细管No lIc,毛细管直径1.50mm,毛细管常数0.3;(附录3)(DIN Ubbelohde from Schott(ref.no.53023),capillary No IIc,capillary diameter 1.50mm,capillary constant 0.3;(appendix 3))。对于高摩尔质量的样品,可能超过设备(乌氏型和测量设备的组合)的最大流出时间。在这些情况下,浓度降低到例如0.5g/dl,允许进行良好的测量。出于比较原因,然后使用哈金斯常数(kH)为0.2616的哈金斯方程将获得的粘度值重新计算为1g/dl的浓度。RSV的上限通常由仪器的灵敏度和充分溶解聚合物或发泡组合物的能力决定,其测量RSV并且可以例如为至多100。

包含热塑性共聚酯弹性体的发泡组合物的分子量以及RSV可以通过本领域技术人员已知的措施增加,例如通过更长的聚合时间、固态后缩合、扩链剂来增加用于发泡的热塑性共聚酯弹性体的分子量和因此RSV。

固态后缩合(SSPC)是本领域技术人员已知的技术,并且包括将聚合物加热至聚合物熔融温度以下的温度,优选在与任选的其他成分混合步骤之后,并使聚合物在升高的温度下保持一段特定的时间,同时去除气态缩合产物,通常保持4小时至60小时,优选保持12小时至50小时。通常,固态后缩合在聚合物颗粒上进行,适当地是小球,但也可以在模塑制品本身上进行。SSPC可以通过任何模式并在适合于该目的的任何设备中进行,例如作为间歇过程或连续过程进行。间歇过程的一个示例是使用滚筒式干燥机。连续过程的一个示例是移动床反应器。

“发泡组合物的RSV”在本文中理解为发泡组合物本身的RSV并且不包括用于例如组合发泡组合物的胶水、树脂和其他材料。这些其他组分可能具有不同的RSV并且应当在测量发泡组合物的RSV之前去除。

热塑性共聚酯弹性体在本文中理解为包含硬段和软段的共聚物,所述硬段由衍生自至少一种脂族二醇和至少一种芳族二羧酸或其酯的聚酯重复单元构成,所述软段为聚环氧丁烷(PTMO)。

热塑性共聚酯弹性体可含有次要量的共聚单体,例如支化剂、扩链剂和催化剂,其通常在制备热塑性共聚酯弹性体过程中使用。次要量在本文中理解为相对于热塑性共聚酯弹性体的总量至多10重量%。这种共聚单体的一个示例是间苯二甲酸二甲酯(DMI)。

硬段由衍生自至少一种脂族二醇和至少一种芳族二羧酸或其酯以及任选次要量其他二酸和/或二醇的聚酯重复单元构成。

脂族二醇通常含有2-10个碳原子,优选包括2-6个碳原子。其示例包括乙二醇、1,2-丙二醇、1,3-丙二醇、丁二醇、1,2-己二醇、1,6-六亚甲基二醇、1,4-丁二醇、1,4-环己二醇、1,4-环己烷二甲醇,及其混合物。优选地,使用1,4-丁二醇。

合适的芳族二羧酸包括对苯二甲酸、间苯二甲酸、邻苯二甲酸、2,6-萘二甲酸和4,4′-二苯基二羧酸,及其混合物。同样非常合适的是4,4′-二苯基二羧酸和2,6-萘二甲酸的混合物或4,4′-二苯基二羧酸和对苯二甲酸的混合物。4,4′-二苯基二羧酸和2,6-萘二甲酸或4,4′-二苯基二羧酸和对苯二甲酸基于重量的混合比优选选择在40∶60-60∶40之间,以优化热塑性共聚酯的熔融温度。

硬段优选具有选自以下的重复单元:对苯二甲酸乙二醇酯(PET)、对苯二甲酸丙二醇酯(PPT)、对苯二甲酸丁二醇酯(PBT)、聚二苯甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚二苯甲酸丁二醇酯、聚萘二甲酸丁二醇酯、聚二苯甲酸丙二醇酯和聚萘二甲酸丙二醇酯及其组合。优选地,硬段是对苯二甲酸丁二醇酯(PBT),因为包含PBT硬段的热塑性共聚酯弹性体表现出有利的结晶行为和高熔点,使得热塑性共聚酯弹性体具有良好的加工性能和优异的耐热性和耐化学性。

增塑剂本身是本领域技术人员已知的物质,并且例如与弹性体本身相比降低组合物的硬度和/或增加断裂应变。增塑剂可存在于组合物中。优选地,基于组合物的总量,增塑剂的量小于30重量%,优选小于25重量%,并且甚至更优选小于20重量%,并且甚至更优选小于10重量%,并且最优选组合物不含增塑剂。

增塑剂包括例如邻苯二甲酸酯、二元酸酯、苯六甲酸(mellitate)及其酯、环己酸酯、柠檬酸酯、磷酸酯、改性植物油酯、苯甲酸酯和石油,及其组合。

邻苯二甲酸酯的示例包括邻苯二甲酸二辛酯、邻苯二甲酸二丁酯、邻苯二甲酸二乙酯、邻苯二甲酸丁苄酯、邻苯二甲酸二-2-乙基己酯、邻苯二甲酸二异癸酯、邻苯二甲酸二十一烷基酯、邻苯二甲酸二异壬酯、对苯二甲酸二乙基己酯(DEHT)、对苯二甲酸二辛酯、对苯二甲酸二辛酯。

二元酸酯的示例包括己二酸二-2-乙基己酯(DEHA)、己二酸二辛酯、己二酸二异丁酯、己二酸二丁酯、己二酸二异癸酯、己二酸二丁基二醇酯、壬二酸二-2-乙基己酯和癸二酸二辛酯。

苯六甲酸及其酯的示例包括偏苯三酸三辛酯、偏苯三酸三-2-乙基己酯和均苯四甲酸辛基酯。

环己酸酯的示例包括环己烷二甲酸酯、2-乙基己醇环己烷二甲酸酯。

磷酸酯的实例包括三苯基磷酸酯(TPP)、叔-丁基苯基二苯磷酸酯(Mono-t-but-TPP)、二-叔-丁基苯基苯基磷酸酯(bis-t-but-TPP)、三(对-叔-丁基苯基)磷酸酯(tri-t-but-TPP)、间苯二酚双(二苯基磷酸酯)(RDP)、二氯丙基磷酸酯、双酚A双(二苯基磷酸酯)(BDP)、三甲苯基磷酸酯(TCP)、三乙基磷酸酯、三丁基磷酸酯(TBP)、三-2-乙基己基磷酸酯、三甲基磷酸酯和其组合。TPP、mono-t-But-TPP、Bis-t-But-TPP、Tri-t-But-TPP的混合物也已知为Phosflex 71B HP,并且是特别适合的,因为它很容易与热塑性弹性体混合。

改性植物油酯的示例包括环氧化大豆油(ESO)、环氧化棕榈油(EPO)、环氧化亚麻籽油(ELO)和摩洛哥坚果油。

优选地,如果使用增塑剂,则使用磷酸酯和改性植物油酯,因为这些是常用的增塑剂并且易于加工。

本发明还涉及一种制备发泡组合物的方法,所述方法包括以下步骤:

a.提供包含热塑性共聚酯弹性体的组合物,其中所述热塑性共聚酯弹性体包含硬段和软段,所述硬段由衍生自至少一种脂族二醇和至少一种芳族二羧酸或其酯的聚酯重复单元构成,所述软段为聚环氧丁烷,且其中所述组合物的RSV为至少4.1;

b.使组合物达到(Tm-100)℃至Tm之间的发泡温度,其中Tm是热塑性共聚酯的硬段的熔融温度,根据ISO 11357-1:2009通过DSC在第二次加热中在氮气气氛下测量,加热和冷却速率为10℃/min;

c.在压力下向组合物提供物理发泡剂;

d.释放压力从而形成泡沫组合物。

上文公开的发泡组合物的优选实施方案在此明确可与上文公开的方法结合。在步骤a.中,提供组合物。这可以是多种形式的,例如可包括颗粒、小球、珠粒、碎片、板、预成型件、薄膜、片材等。所述方法可以在步骤d之后进一步包括其他步骤以进一步处理发泡组合物,例如从发泡组合物中切出形状,和/或将发泡组合物组合成部件,例如通过蒸汽成型、高频焊接、并入到模型(matrix)和其他合并技术。

发泡组合物可以是发泡珠粒的形式,并且随后通过例如用蒸汽加热以将发泡珠粒一起例如在模具中成型为部件来合并或通过其他技术合并。模具可以填充有各种形式的发泡组合物,例如发泡珠粒,并且随后注入蒸汽,将发泡组合物烧结在一起以形成部件。呈珠粒的形式的发泡组合物的尺寸通常为1.0mm至15.0mm,优选为2.0mm至10mm并且最优选为3.0mm至7.0mm。

所述方法特别适用于包含热塑性共聚酯弹性体的组合物,所述热塑性共聚酯弹性体包括选自PBT或PET且的硬段、PTMO软段和任选的增塑剂,所述任选的增塑剂选自三苯基磷酸酯(TPP)、叔-丁基苯基二苯基磷酸酯(Mono-t-but-TPP)、二叔丁基苯基苯基磷酸酯(bis-t-but-TPP)、三(对-叔-丁基-TPP)磷酸酯(tri-t-but-TPP)、间苯二酚双(二苯基磷酸酯)(RDP)、二氯丙基磷酸酯、双酚A双(二苯基磷酸酯)(BDP)、三甲苯基磷酸酯(TCP)、三乙基磷酸酯、三丁基磷酸酯(TBP)、三-2-乙基己基磷酸酯、三甲基磷酸酯、环氧化大豆油(ESO)、环氧化棕榈油(EPO)、环氧化亚麻籽油(ELO)和摩洛哥坚果油及其组合。

“使组合物达到发泡温度”在本文中应理解为包括加热和冷却以达到所需温度。

步骤b和c可以同时进行,或先b后c,或先c后b,其中步骤b必须在压力下进行以防止组合物发泡。步骤c在步骤b之前进行的示例是,当组合物处于熔融状态时在压力下加入物理发泡剂(步骤c),然后将组合物注射到型腔(模具)中并在保持压力的情况下冷却至发泡温度(步骤b)。这种方法的可能优点之一是组合物更快地吸收物理发泡剂。

在步骤b)之前,可以通过诸如模塑的方法将组合物模塑成预成型件。

物理发泡剂在本文中应理解为可以溶解在组合物中而不发生反应或分解的物质。物理发泡剂可以例如选自:烃类,例如戊烷、异戊烷、环戊烷、丁烷、异丁烯;和CO

在步骤b.中,使组合物达到(Tm-100)℃至Tm的发泡温度,其中Tm是热塑性共聚酯弹性体的硬段的熔融温度,根据ISO11357-3:2009 DSC在第二加热曲线中在氮气氛下以10℃/min的加热和冷却速率测量。这可以根据步骤b)之前采用的温度通过加热或冷却来进行。

步骤b中的发泡温度优选最高为(Tm-5),更优选最高(Tm-10),最优选最高(Tm-15),并且优选最低(Tm-80),更优选最低(Tm-60),最优选最低(Tm-40),因为这提供具有较低密度的泡沫。

当步骤b为加热步骤时,加热优选进行至最高(Tm-5)、更优选最高(Tm-10)、最优选最高(Tm-15)的温度。步骤b中的加热优选进行至最低(Tm-80)、更优选最低(Tm-60)、最优选最低(Tm-40)的温度,因为这提供具有较低密度的泡沫。加热通常通过外部热源进行,同时将组合物保持在压力容器中。

步骤b)也可以是冷却步骤,其中将温度降低至最高(Tm-5)、更优选最高(Tm-10)、最优选最高(Tm-15)的发泡温度。发泡温度优选冷却至最低(Tm-80)、更优选最低(Tm-60)、最优选最低(Tm-40)。冷却的示例可以是在高于发泡温度的温度下将组合物模塑成预成型件。

步骤d优选以使得压力尽可能快地释放的方式进行,优选压降至少100巴/秒,更优选至少500巴/秒。

如上所述的制备发泡组合物的方法通常称为间歇发泡法或固态发泡法,与挤出发泡不同。在挤出发泡的方法中,通常将组合物加热至高于其熔融温度。

令人惊讶的是,该方法使得泡沫表现出较少的缺陷,这允许非常低密度的泡沫。

所述发泡组合物可任选地包含其他成分,诸如着色剂、颜料、成核剂、阻燃剂、UV-稳定剂、热稳定剂。

所述发泡组合物非常适用于体育用品制品的应用,例如鞋底,优选鞋内底或中底、座椅、垫子、高尔夫球,因为所述制品显示低密度和高能量返回(high energy return)的组合。因此,本发明还涉及包含如上公开的发泡组合物的制品。

令人惊讶的是,发泡组合物的密度优选为0.10g/cm

实施例

弹性体A1:共聚醚-酯弹性体,包含60wt%的聚环氧丁烷软段和聚对苯二甲酸丁二醇酯(PBT)硬段,肖氏D硬度为33(ISO 868),热塑性共聚酯弹性体中硬段的熔融温度为195℃,根据ISO 11357-1:2009用DSC在第二条加热曲线中在氮气气氛下以10℃/min的加热和冷却速率测量,且根据ISO 1628-5:2015测量的RSV为3.45。

弹性体A2:弹性体A2是通过固态后缩合颗粒形式的弹性体A1获得的。在干燥氮气下在180℃下进行固态后缩合48小时,直到RSV达到6.26。

通过使用弹性体A1和A2获得用于发泡的组合物。表1中列出的熔融温度是热塑性共聚酯弹性体组合物中硬段的峰值熔融温度,在DSC中氮气气氛下以10℃/min的加热和冷却速率的第二加热循环期间得到。

随后,注塑成具有80*80毫米的横向尺寸和表1中所列不同厚度的板。从这些板中切出横向尺寸在10毫米到20毫米之间的矩形样品用于发泡测试。

-将具有表1中所列尺寸和厚度的样品置于电加热至表1中所列发泡温度的压力容器中。

-随后,通过经由增压泵连接到压力容器的CO

-使得组合物吸收CO

-打开压力容器,从而实现快速压降,产生发泡组合物。

-打开压力容器后一分钟内目视检查样品表面的气泡,表面的气泡表明样品内部存在裂纹。图1右栏中描述了显示裂纹迹象的样品实例。图1的左列示出不含裂纹的样品。

-通过在发泡后24小时之后使用游标规测量长度、宽度和厚度来确定样品的体积,以允许样品中仍然存在的CO

表1

- 一种有机硅发泡组合物及由该发泡组合物制备的有机硅多孔发泡材料

- 一种有机硅发泡组合物及由该发泡组合物制备的有机硅多孔发泡材料