一种提高舒适性和拉伸性的柔性系统

文献发布时间:2023-06-19 12:02:28

技术领域

本发明属于柔性电子领域,涉及一种提高舒适性和拉伸性的柔性系统。

背景技术

电子行业的发展一直都是沿着减小器件尺寸,降低成本,提高集成度的大方向前行,并由此开发了一系列工艺流程。通过这些工艺流程产出的电子器件一般都采用刚性电路板。在人体数据检测方面,传统的刚性电路由于其变形能力差,难以适应人体表面柔软、多变、弯曲的皮肤环境,在测试方面容易产生误差,或者为了获取准确的数据对人体产生过大的束缚,使人体表面产生不舒适感。

为了解决刚性电路和人体皮肤表面环境不匹配的问题,避免可穿戴系统对人体产生不必要的压迫感和危害,现在柔性电子通常采用以下两种方法来提高整体电路的延展性和舒适度:1.使用本身就具有弯曲能力和拉伸性较强的材料制备基底,如聚对苯二甲酸乙二醇酯(PET)、聚萘二甲酸乙二醇酯(PEN)、聚二甲基硅氧烷(PDMS)、有机硅(Silbione)等材料,这些材料一般都比较柔软,易变形,对人体皮肤压迫感低,能够提高使用者的舒适度。传感器使用市面上封装好的传感器或者直接在柔性基底上通过蒸镀、生长等方式制备相应功能的传感器结构。2.通过物理结构的改进,如岛-桥结构、柔性封装等结构,在不改变材料的基础上,利用不同的封装方式来提高整体的可延展性,利用蛇形线良好的拉伸性,代替直线连接整个电路,提高整体系统拉伸性的同时避免连接线因为过大的形变而产生断裂。

目前,在柔性封装的研究十分有限,大部分封装结构采取单层的缓冲结构,对应力的阻隔能力不足,单一蛇形线的最大断裂应变较小,面对大面积、需要较大拉伸变形的柔性电路时难以保证人体的舒适性和系统的最大变形程度。

发明内容

为了克服上述背景技术所存在的不足,更好地减小电路对皮肤表面的应力作用,提高电路的最大可变性程度以及人体佩戴的舒适性,本发明提出了一种提高舒适性和拉伸性的柔性系统设计方式,它可以解决刚性电路和人体皮肤表面环境不匹配的问题。

本发明解决其技术问题所采用的技术方案是:

本发明一种提高舒适性和拉伸性的柔性系统,从上至下依次包括:

顶层,包括柔性基底、以及内嵌在柔性基底内的金属电路层;

中间层,采用柔性凸台阵列,用于初步减小电路对皮肤的应力作用;所述柔性凸台阵列由多个柔性凸台周期性分布设置;

底层,包括柔性基底、以及内嵌在柔性基底内的流体腔,进一步减小电路对皮肤的应力作用。

作为优选,所述金属电路层中每条电路线采用多条蛇形线并联构成;减小对皮肤的应力作用,细化的蛇形线更容易被拉伸,能够提高整体系统的拉伸性;

作为优选,所述中间层边缘与顶层、底层粘合,保证整体结构的稳定性;更为优选,边缘粘合采用柔性基底材质。

作为优选,所述流体腔内填充有流体;所述流体为不与柔性基底反应的液体;

作为优选,柔性基底采用PDMS、Ecoflex或硅胶。

作为优选,柔性凸台的材质与柔性基底一致。

作为优选,柔性凸台阵列由多个柔性凸台等间距周期性分布设置。

本发明的有益效果是:在考虑整体封装厚度的情况下,通过多条细蛇形线并联代替电路间的连接线,提高整体系统的拉伸性;通过柔性凸台阵列和内嵌流体腔两种缓冲结构来减小电路对皮肤的应力作用,提高了佩戴封装电路时的舒适性。

附图说明

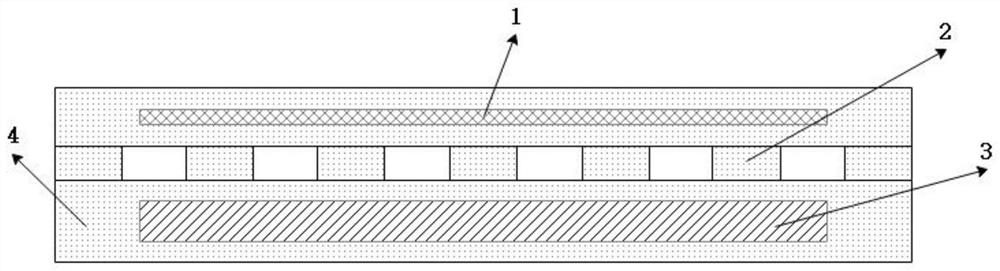

图1是所述柔性系统封装结构的横截面视图;

图2是金属电路层中每条电路线的结构示意图。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

图1是所述柔性系统的横截面视图,其中可以分为四部分:1是金属电路层,厚度为5um~30um,材料可以是Cu、Ag和Au等常用的金属材料,也可以是金属与如PI、PET和PEN等柔性聚合物组合而成多层电路。2是柔性凸台阵列,可以是方形、圆形、六边形等不同的形状,每一个单一凸台的厚度为0.2~0.4mm,内切圆直径一般不超过5mm,阵列个数按实际电路的大小设定,材料可以是PDMS、Ecoflex、Silbione等可拉伸易变形的有机材料。3是内嵌的流体腔,高度一般不超过1mm,长和宽稍大于金属电路层即可,腔体内注入的流体为不与封装材料反应的液体。4是柔性基底,将其他结构连接成一个整体,使用材料与柔性凸台阵列的材料一致。

图2是金属电路层中每条电路线的结构示意图,将原本常用的单条蛇形线进行细化分割,可以分为两条或者三条,每一条线宽约为50um,间隔30um~50um,可以通过FPCB进行制备。

对柔性系统(以PDMS作为柔性基底为例)的制备流程作进一步说明:

(a)制作含有凹槽结构形状的金属模具,以10:1的配比调配PDMS主副试剂,充分搅拌后置于金属模具表面,以300转/分钟左右慢速旋转,旋涂一层较厚的PDMS,除去凸台阵列剩余部分的厚度约为0.2mm~0.3mm,在75℃下加热固化一小时,使PDMS完全固化;

(b)使用FPCB工艺或者激光切割制备好金属电路层,用未固化的PDMS作为粘合剂,将其黏附在已固化的基底上;

(c)继续以300转/分钟左右慢速旋转,旋涂一层较厚的PDMS,固化PDMS,将电路层完全包裹进PDMS中;

(d)将封装好的电路层从金属模具上揭下,将边缘多余的PDMS用切割刀切除,将事先制备好的PDMS薄膜,厚度为0.2mm,粘附在小凸台阵列的底部,使其形成多个密闭的孔间;

(e)使用模具制备的具有较大凹槽的PDMS基底,凹槽高度约为1mm;

(f)将上下基底对齐并结合,加热使层间作为粘合剂的PDMS固化;

(g)用微针注射器向密闭的流体腔内注入流体,注射完成后将主射孔用PDMS密封,至此,整个结构制作完成。

上述实施例并非是对于本发明的限制,本发明并非仅限于上述实施例,只要符合本发明要求,均属于本发明的保护范围。

- 一种提高舒适性和拉伸性的柔性系统

- 一种提高舒适性和安全性的医用隔离防护头罩