磁控溅射旋转靶材的冷绑定制备方法及其制备的靶材

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及磁控溅射靶材制备技术领域,特别涉及一种磁控溅射旋转靶材的冷绑定制备方法、计算机可读存储介质,以及通过该方法制备的旋转靶材,计算机程序被处理器执行时能够实现磁控溅射旋转靶材的冷绑定制备方法。

背景技术

近年来,采用溅射法制备的薄膜材料因其高致密度、优良附着性等优点,受到平面显示器、电子控制器、玻璃镀膜、光学薄膜等行业的青睐。随着上述领域的高速发展,溅射靶材的需求量急剧增加。根据溅射面的形状,靶材通常可分为平面靶材,旋转靶材和异型靶材。平面靶材溅射使用可达到30%~40%,而旋转靶材溅射使用率可达到80%,旋转靶材呈空心圆管状,能够围绕在固定的磁控溅射设备上旋转,可360度均匀刻蚀靶面,这样均匀的使用让靶材表面光滑,减少“结瘤”现象的产生,提升镀膜均匀性,提高靶材的利用率,从而降低镀膜成本,因此旋转靶材是未来发展的一大趋势。

在旋转靶材的制备工艺中,对于无法用喷涂浇筑方式生产的陶瓷靶材和某些金属靶材,需用绑定贴合的方法将需要溅射的靶管与背管绑定在一起。目前绑定的方法大多是将直径较大的筒状靶管套在直径相对较小的背管外,再用热熔状态的金属铟或导电胶等具有良好导电导热性能的绑定材料填充到两者之间的间隙,冷却后即可实现绑定材料将靶管和背管连接在一起。用金属铟绑定的方法需要将铟加热并维持在熔点以上的状态时注入,而铟在熔化后容易氧化,会造成5~15%的损耗,且铟的储量稀少,价格昂贵,若背管为不锈钢材质,加热后背管膨胀引起的形变过大,还可能在绑定过程中导致靶管崩裂,为了防止背管热膨胀将靶管撑裂,也可以采用钛制作背管,钛金属加热后膨胀率小,因而不会撑裂靶管,但制作成本高昂。用导电胶绑定的方法是使用一种固化或干燥后具有一定导电性的胶粘剂将靶管与背管连接在一起,使被连接材料间形成电的通路,但导电胶相对较低的电导率和粘结强度使得绑定效果较差。

而且,随着市场对大尺寸旋转靶材的需求呈增长趋势,靶管与背管连接贴合的要求越来越高,但是,无论采用铟或者导电胶将靶管和背管进行连接,都是采用热绑定制备靶材,很难完全填满两者的间隙,绑定后靶管和背管之间的绑定层可能会出现微气孔、疏松等缺陷,影响绑定质量,长期使用后,绑定层易与靶管和背管脱落,若此脱落面积达到某个程度,则会降低绑定层将热量从靶管传递到背管从而为靶管散热的效率,导致靶管局部温度过热,引起不均匀热效应,最终导致绑定层的焊料熔化滴落,或者在磁控溅射设备高功率工作下,温度升高会导致铟或导电胶熔化流出,造成靶材溅射设备短路,甚至中断溅射镀膜工艺。并且,在绑定时为了维持绑定材料的流动性,需要使用加热设备来保证靶材和背管一直维持在较高温度的状态,而较高的温度可能导致操作人员被灼伤,存在一定的危险性。

发明内容

本发明要解决的技术问题是:提供靶管与背管连接的贴合率较高且操作相对简单的磁控溅射旋转靶材的绑定制备方法。

提供一种磁控溅射旋转靶材的冷绑定制备方法,旋转靶材包括背管和靶管,将多个弹性簧片分别装在背管外壁的多个卡槽内,弹性簧片凸出于卡槽外,将靶管与背管以端部相对且中心轴重合的方式放置,使靶管与背管中的一者绕中心轴旋转,并使两者相对移动靠拢直至靶管套装到装有弹性簧片的背管上,停止所述旋转,该状态下所述弹性簧片同时弹性抵紧靶管内壁和背管外壁以使靶管稳固地装到背管上。

优选地,在绑定前,在背管外壁加工形成卡槽,具体地,将背管外壁加工成沿径向呈高短凸台和低长凸台间隔状,高短凸台与低长凸台之间的一圈凹陷即为所述卡槽。

优选地,所述弹性簧片具体为一体成型的条状多节指形簧片,每节指形簧片的形状相同:中部为弓形连接部,两个自由端为能伸入所述背管外壁的卡槽内的弹性钩爪擦。

优选地,所述将弹性簧片装在背管外壁的卡槽内具体地,弹性簧片的每节指形簧片都以弓形连接部跨在低长凸台顶部且两个钩爪擦分别伸入该低长凸台上、下两个卡槽内的方式卡装在背管外壁。

优选地,弹性簧片的总长度略大于背管的周长,弹性簧片装在背管外壁的卡槽内的状态下,弹性簧片的首、尾两节指形簧片内外嵌套从而彼此插接。

优选地,所述弹性簧片材料为铍铜、铬锆铜、镍硅铜或铜-钛系合金。

优选地,在绑定前,在靶管内壁加工形成螺旋纹理。

优选地,靶管与背管两者都绕中心轴旋转,两者的旋转方向相反。

优选地,还提供一种计算机可读存储介质,其存储有计算机程序,所述计算机程序被处理器执行时能够实现上述的磁控溅射旋转靶材的冷绑定制备方法。

还提供一种冷绑定式磁控溅射旋转靶材,包括背管和固定在背管外周的靶管,所述背管是经过上述的磁控溅射旋转靶材的冷绑定制备方法加工后得到的背管,所述靶管是经过上述的磁控溅射旋转靶材的冷绑定制备方法加工后得到的靶管,所述靶管是以上述的冷绑定制备方法固定到所述背管上的。

有益效果:该磁控溅射旋转靶材的冷绑定制备方法所制备的靶材,利用导电导热性良好的弹性簧片通过物理连接的方式将旋转靶材的背管和靶管安装在一起,通过对背管和靶管进行合理的结构设计,使弹性簧片与两者的接触面积达到了98%以上,提高旋转靶材整体的导电传热性能,使得靶材可承受更高功率的溅射,满足目前大功率镀膜工艺的需求,极大地提高了镀膜的效率。并且,绑定时无需加热避免灼伤风险,也不必对靶管和背管进行金属化处理,操作更加简单,高效节能,且此结构的弹性簧片可拆卸回收,损耗极小,大大降低了生产成本。

附图说明

图1是本实施例的冷绑定制备方法制备的磁控溅射旋转靶材的结构示意图。

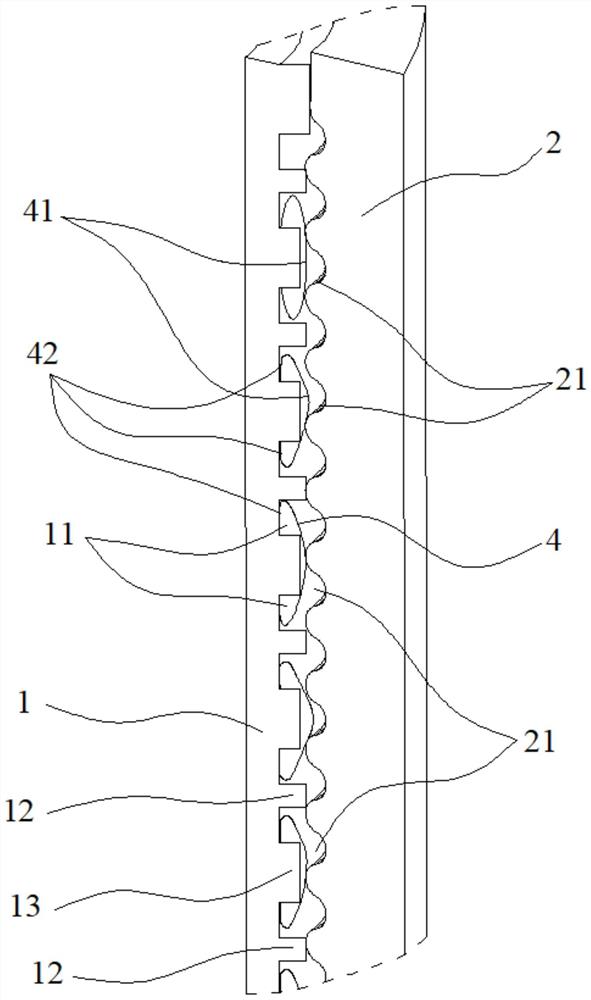

图2是图1中沿靶材中心轴X纵剖的结构示意图。

图3是图2中的弹性连接结构3的放大结构示意图。

图4是弹性连接结构的弹性簧片装在背管上的结构示意图。

图5是弹性簧片的平面结构示意图。

图6是弹性簧片的立体结构(弓形连接部侧)示意图。

图7是弹性簧片的立体结构(钩爪擦侧)示意图。

图8是弹性簧片绕在背管外壁的环状卡槽内的状态下的横截面示意图。

图9是靶材(半剖状态)内壁的螺旋槽的结构示意图。

具体实施方式

以下结合具体实施方式对本发明创造作进一步详细说明。

该冷绑定制备方法制备的磁控溅射旋转靶材如图1和2所示,包括长管状的背管1和固定在背管1上的多节(本实施例为五节)短筒状的靶管2,靶管2以与背管1同轴(中心轴X)的方式套设在背管1上,背管1外壁与靶管2内壁之间通过弹性连接结构3实现弹性抵紧从而把靶管2稳固地套装到背管1上。

弹性连接结构3包括在背管外壁和靶管内壁加工得到的槽以及夹在背管与靶管之间的弹性簧片,以下结合图3~图9对弹性连接结构3作进一步说明。

如图3和4所示,背管1外壁沿周侧开有环状卡槽11,具体地,将背管1外壁加工成图4所示的沿径向呈高短凸台12和低长凸台13间隔状(高短凸台12的高度H12高于低长凸台13的高度H13;低长凸台13的宽度W13宽于高短凸台12的宽度W12),高短凸台12与低长凸台13之间的一圈凹陷即为一个卡槽11。卡槽11的槽宽(即高短凸台12下侧壁到其对着的低长凸台13上侧壁之间的距离)不小于2.3mm,如2.45mm;卡槽11的高度(即卡槽11底壁到高短凸台12顶面之间的距离)为2~4mm,如3.5mm。

如图5、6和7所示,弹性簧片4具体为一体成型的条状多节指形簧片,材料为铍铜合金,每节指形簧片的形状相同:中部为弓形连接部41,两个自由端为弹性钩爪擦42。见图4,弹性簧片4卡装在背管1上,具体地,弹性簧片4的每节指形簧片都以弓形连接部41跨在低长凸台13顶部且两个钩爪擦42分别伸入该低长凸台13上、下两个卡槽11内的方式卡装在背管1外壁。将弹性簧片4卡装到背管1上的过程如下:取一条长度为十节的弹性簧片,这条弹性簧片的总长度略大于背管的周长,见图8,将这条弹性簧片4以弹性钩爪擦42朝内的方式在背管1外壁的一个低长凸台13外绕一圈,十节指形簧片都以如上方式卡装在背管1上,这条弹性簧片4的首、尾两节指形簧片内外嵌套从而彼此插接,使得弹性簧片4不易脱落。

见图4和5,在背管1的外表面卡装多个弹性簧片4,优选地,每一圈低长凸台13外都卡装有一条十节的弹性簧片4。图4的状态下,按住弹性簧片4的弓形连接部41将其往背管1方向压,则弹性簧片4的弓形连接部41径向靠近低长凸台13而弹性簧片4的两个弹性钩爪擦42轴向相背远离,弹性簧片4形成反向弹力来抵抗按压施力。将靶管2套到卡装有弹性簧片4的背管1外,则靶管2的内壁挤压弹性簧片4的弓形连接部41直到其呈图3的状态,此时,弹性簧片4一方面被靶管2压向背管1使得弹性钩爪擦42抵紧卡槽11,另一方面在自身反向弹力作用下抵紧靶管2内壁,弹性簧片4限制了背管1和靶管2之间的相对移动。由于背管1外卡装有多个弹性簧片4,短筒状的靶管2整条装在背管1上时,多个弹性簧片4共同作用从而使得背管1和靶管2之间的间隙产生大范围的弹性抵紧,从而将靶管2稳定地安装在背管1上。

靶管2内壁开设有如图9所示的螺旋槽21,见图3,靶管2装在背管1外的状态下,螺旋槽21的螺纹顶点抵住弹性簧片4,且螺纹顶点还卡住卡槽11限制其轴向移动,使得靶管2更稳固地安装在背管1上。靶材内壁的螺旋槽21的深度不大于0.2mm。

背管1的外表面与靶管2的内表面之间的单边间隙为0.4~0.7mm。弹性簧片4的结构尺寸根据背管1的卡槽11、靶管2的螺旋槽21和背管1与靶管2之间间隙的尺寸确定。本实施例中,弹性簧片4的上下长度(即未压缩状态下一个指形簧片的两个弹性钩爪擦的最远距离)为7~9mm;弹性簧片4的内外宽度(即未压缩状态下一个指形簧片的弹性钩爪擦与弓形连接部的最远距离)为3~6mm。见图3,弹性簧片4被背管1与靶管2夹在中间的状态下,弹性簧片4的压缩率(压缩率为弹性簧片内外宽度压缩前后的形变量与其压缩前值的比值)为15%~60%,该压缩率范围内弹性簧片4的压缩电阻变化很小,使得绑定后的旋转靶材各个位置的导热导电性能具有较高的一致性,且该范围内的压缩弹力也能起到加强固定的效果。

将靶管2安装到背管1上的过程为:在旋转机台设备上固定背管1,背管1外壁的环状卡槽11内卡装有弹性簧片4,在靶管2的一端安装可拆卸的喇叭状引导件(图中未示出),该引导件远离靶管2的喇叭口处的直径大于装有弹性簧片的背管的最大直径,将靶管2以引导件的喇叭口对准背管端部且两者中心轴重合的方式放置,采用水平旋转压缩方式将单节的靶管2套装到背管1外,具体地,旋转机台设备驱动背管1绕中心轴X旋转,另设轴向横移驱动装置驱动靶管2移动靠近背管1直至靶管2套装到装有弹性簧片4的背管1上,停止旋转并拆除引导件,靶管2内壁挤压弹性簧片4进而压紧背管1。该冷绑定制备方法的绑定过程为水平加工,相比于现有技术的垂直加工绑定,不需要将单节或多节靶材由上往下逐一套装到背管上,简化了人工操作。其中,驱动靶管2移动的轴向横移驱动装置驱动可以改为还驱动靶管绕中心轴旋转,从而使靶管2在移动靠近背管1时还以与背管1旋转方向相反的方式旋转,以增强两者套装时对弹性簧片的压力,使得靶管更稳固地套装在背管上。

其中,安装五节靶管的过程为:先将全部弹性簧片都安装在背管上,再一节一节地安装靶管,第一节靶管先装到背管上的一个端部,再在这一节靶管远离该背管端部的端面安装间隔垫片(特氟龙垫片),然后安装下一节靶管,每安装一节靶管都安装一个间隔垫片直至安装完最后一节靶管,拆除全部间隔垫片,即完成绑定。另外,可以改为:将背管上第一节靶管安装位置处的弹性簧片安装好而不是将全部弹性簧片一起装到背管上,然后把这个第一节靶管套装到背管上安装了弹性簧片的位置,再安装一个间隔垫片,如此则安装好了第一节靶管,此后再安装第二节靶管的弹性簧片、安装第二节靶管以及间隔垫片,重复上述步骤直至安装好全部五节靶管,拆除全部间隔垫片,即完成绑定。

本实施例的冷绑定制备方法,利用具有良好导电传热特性的高性能弹性合金(如铍铜合金)作为连接靶管2和背管1的介质,并且对背管1和靶管2进行结构的机械加工,提高与弹性合金接触的良好性,采用水平旋转压缩方式套装,在离心力、表面张力以及机械弹力的作用下,使靶管2稳固在背管1上实现绑定,保证靶材使用过程中不会因旋转而松动脱落。

其中,背管1要具有良好的导电性和导热性,可选择金属或合金,如不锈钢,Ti,Cu,Mo,Al等。靶管2可以是陶瓷或者金属等材质,如ITO,AZO,Si,SiO,SiP,MoNb,ZnO,Al,Cr,Co等。为了实现良好的导电传热性能,弹性簧片4采用铍铜、铬锆铜、镍硅铜、铜-钛系合金等高性能弹性合金制成。弹性合金导电性佳,电阻率的量级远小于陶瓷类靶材和多数金属靶材,在高温环境下性能佳,导热性好,硬度高,具有高耐磨耐蚀的优点,耐压性好,舒张阻力极高,消除了压缩永久变形,因此可用来密封背管与靶管这两者接触面的空隙。

该磁控溅射旋转靶材的冷绑定制备方法所制备的靶材,利用导电导热性良好的弹性簧片通过物理连接的方式将旋转靶材的背管和靶管安装在一起,通过对背管和靶管进行合理的结构设计,使弹性簧片与两者的接触面积达到了98%以上,提高旋转靶材整体的导电传热性能,使得靶材可承受更高功率的溅射,满足目前大功率镀膜工艺的需求,极大地提高了镀膜的效率。并且,绑定时无需加热避免灼伤风险,也不必对靶管和背管进行金属化处理,操作更加简单,高效节能,且此结构的弹性簧片可拆卸回收,损耗极小,大大降低了生产成本。

其中,使用厚度为0.3~0.8mm的特氟龙垫片隔开相邻的两个靶管,避免两个靶管因端部摩擦挤压而受损。特氟龙垫片是具有径向开口的卡环状缺口环片,开口处部分露出靶管外壁,方便取出且可循环使用。绑定完成后,相邻靶管之间的间隙为0.2~0.4mm,最优为0.3mm。

其中,当靶材的靶管在溅射使用过程中出现厚度不均的情况,用户可自行拆卸靶管后安装新的靶管进行替换,提高旋转靶材利用率。

以下分别详述ITO、MoNd、SiP、Al和AZO物种靶材的制备过程及其工艺参数和适配的簧片。

实施例一、ITO靶管

图1是通过本实施例的冷绑定制备方法制备的磁控溅射旋转靶材的纵剖图,靶材包括304不锈钢背管以及套在不锈钢背管外壁的九节ITO(氧化铟锡)靶管,不锈钢背管外壁开槽处理,开槽结构尺寸如图4,ITO靶管内壁有螺旋纹理加工,如图3所示,以按压的方式将铍铜簧片嵌入环状卡槽内,ITO靶管内壁与不锈钢背管外壁间隙为0.4mm,靶管与靶管的间隙用0.5mm厚度的特氟龙垫片隔开,不锈钢两端基值为30±1mm。

步骤一,对规格为:ID125*OD136*L3191mm的304不锈钢背管进行处理,在背管外壁进行机械加工开槽,开槽结构尺寸如图4,多条环槽沿轴向依次分布在背管外壁,完成开槽后清洗并烘干背管,将其水平固定在旋转设备上。

步骤二,将多个如图5所示的铍铜簧片分别按压在不锈钢背管外壁的多个连续的环槽内,这些铍铜簧片沿背管径向铺设达到单节ITO靶管的长度,图5中弹性簧片的上下长度为8.6mm,内外宽度为4.9mm,该尺寸设计使其压缩率控制30%左右,减少对电阻的影响。

步骤三,启动旋转设备,旋转速度为5转/分钟,将ITO靶管以水平螺旋压缩的方式套到背管上。

重复步骤二和步骤三,按背管轴向从头到尾的顺序套完所有靶管,相邻两节靶管之间用特氟龙垫片隔开,垫片厚度为0.5mm。

步骤四,在不锈钢背管两端套入高度为30±1mm的环形卡座固定,再次启动旋转设备加速旋转,旋转速度为25转/分钟,直至靶材收紧牢固,拆除相邻两节靶材之间的特氟龙垫片和不锈钢背管两端的卡座,完成绑定。

实施例二、MoNd靶管

图1是通过本实施例的冷绑定制备方法制备的磁控溅射旋转靶材的纵剖图,靶材包括304不锈钢背管以及套在不锈钢背管外壁的两节MoNd(钼铌)靶管,不锈钢背管外壁开槽处理,开槽结构尺寸如图4,MoNd靶管内壁有螺旋纹理加工,如图3所示,以按压的方式将铍铜簧片嵌入环状卡槽内,MoNd靶管内壁与不锈钢背管外壁间隙为0.6mm,靶管与靶管的间隙用0.5mm厚度的特氟龙垫片隔开,不锈钢两端基值为25±1mm。

步骤一,对规格为:ID125*OD136*L605mm的304不锈钢背管进行处理,在背管外壁进行机械加工开槽,开槽结构尺寸如图4,多条环槽沿轴向依次分布在背管外壁,完成开槽后清洗并烘干背管,将其水平固定在旋转设备上。

步骤二,将多个如图5所示的铍铜簧片分别按压在不锈钢背管外壁的多个连续的环槽内,这些铍铜簧片沿背管径向铺设达到单节MoNd靶管的长度,图5中弹性簧片的上下长度为8.6mm,内外宽度为5.2mm,该尺寸设计使其压缩率控制30%左右,减少对电阻的影响。

步骤三,启动旋转设备,旋转速度为5转/分钟,将MoNd靶管以水平螺旋压缩的方式套到背管上。

重复步骤二和步骤三,按背管轴向从头到尾的顺序套完所有靶管,相邻两节靶管之间用特氟龙垫片(间隙垫片)隔开,垫片厚度为0.5mm。

步骤四,在不锈钢背管两端套入高度为25±1mm的环形卡座固定,再次启动旋转设备加速旋转,旋转速度为25转/分钟,直至靶材收紧牢固,拆除相邻两节靶材之间的特氟龙垫片和不锈钢背管两端的卡座,完成绑定。

实施例三、SiP靶管

图1是通过本实施例的冷绑定制备方法制备的磁控溅射旋转靶材的纵剖图,靶材包括304不锈钢背管以及套在不锈钢背管外壁的五节SiP靶管,不锈钢背管外壁开槽处理,开槽结构尺寸如图4,SiP靶管内壁有螺旋纹理加工,如图5所示,以按压的方式将铬锆铜簧片嵌入环状卡槽内,SiP靶管内壁与不锈钢背管外壁间隙为0.7mm,靶管与靶管的间隙用0.3mm厚度的特氟龙垫片隔开,不锈钢两端基值为27.5±1mm。

步骤一,对规格为:ID125*OD136*L2030mm的304不锈钢背管进行处理,在背管外壁进行机械加工开槽,开槽结构尺寸如图4,多条环槽沿轴向依次分布在背管外壁,完成开槽后清洗并烘干背管,将其水平固定在旋转设备上。

步骤二,将多个如图5所示的铬锆铜簧片分别按压在不锈钢背管外壁的多个连续的环槽内,这些铬锆铜簧片沿背管径向铺设达到单节SiP靶管的长度,图5中弹性簧片的上下长度为8.6mm,内外宽度为5.3mm,该尺寸设计使其压缩率控制30%左右,减少对电阻的影响。

步骤三,启动旋转设备,旋转速度为5转/分钟,将SiP靶管以水平螺旋压缩的方式套到背管上。

重复步骤二和步骤三,按背管轴向从头到尾的顺序套完所有靶管,相邻两节靶管之间用特氟龙垫片(间隙垫片)隔开,垫片厚度为0.5mm。

步骤四,在不锈钢背管两端套入高度为27.5±1mm的环形卡座固定,再次启动旋转设备加速旋转,旋转速度为25转/分钟,直至靶材收紧牢固,拆除相邻两节靶材之间的特氟龙垫片和不锈钢背管两端的卡座,完成绑定。

实施例四、Al靶管

图1是通过本实施例的冷绑定制备方法制备的磁控溅射旋转靶材的纵剖图,靶材包括304不锈钢背管以及套在不锈钢背管外壁的三节Al靶管,不锈钢背管外壁开槽处理,开槽结构尺寸如图4,Al靶管内壁有螺旋纹理加工,如图5所示,以按压的方式将镍硅铜簧片嵌入环状卡槽内,Al靶管内壁与不锈钢背管外壁间隙为0.6mm,靶管与靶管的间隙用0.3mm厚度的特氟龙垫片隔开,不锈钢两端基值为25±1mm。

步骤一,对规格为:ID125*OD136*L980mm的304不锈钢背管进行处理,在背管外壁进行机械加工开槽,开槽结构尺寸如图4,多条环槽沿轴向依次分布在背管外壁,完成开槽后清洗并烘干背管,将其水平固定在旋转设备上。

步骤二,将多个如图5所示的镍硅铜簧片分别按压在不锈钢背管外壁的多个连续的环槽内,这些镍硅铜簧片沿背管径向铺设达到单节Al靶管的长度,图5中弹性簧片的上下长度为8.6mm,内外宽度为5.3mm,该尺寸设计使其压缩率控制30%左右,减少对电阻的影响。

步骤三,启动旋转设备,旋转速度为5转/分钟,将Al靶管以水平螺旋压缩的方式套到背管上。

重复步骤二和步骤三,按背管轴向从头到尾的顺序套完所有靶管,相邻两节靶管之间用特氟龙垫片(间隙垫片)隔开,垫片厚度为0.5mm。

步骤四,在不锈钢背管两端套入高度为25±1mm的环形卡座固定,再次启动旋转设备加速旋转,旋转速度为25转/分钟,直至靶材收紧牢固,拆除相邻两节靶材之间的特氟龙垫片和不锈钢背管两端的卡座,完成绑定。

实施例五、AZO靶管

图1是通过本实施例的冷绑定制备方法制备的磁控溅射旋转靶材的纵剖图,靶材包括304不锈钢背管以及套在不锈钢背管外壁的十一节AZO靶管,不锈钢背管外壁开槽处理,开槽结构尺寸如图4,AZO靶管内壁有螺旋纹理加工,如图5所示,以按压的方式将镍硅铜簧片嵌入环状卡槽内,AZO靶管内壁与不锈钢背管外壁间隙为0.5mm,靶管与靶管的间隙用0.3mm厚度的特氟龙垫片隔开,不锈钢两端基值为30±1mm。

步骤一,对规格为:ID125*OD136*L980mm的304不锈钢背管进行处理,在背管外壁进行机械加工开槽,开槽结构尺寸如图4,多条环槽沿轴向依次分布在背管外壁,完成开槽后清洗并烘干背管,将其水平固定在旋转设备上。

步骤二,将多个如图5所示的镍硅铜簧片分别按压在不锈钢背管外壁的多个连续的环槽内,这些镍硅铜簧片沿背管径向铺设达到单节AZO靶管的长度,图5中弹性簧片的上下长度为8.6mm,内外宽度为5.0mm,该尺寸设计使其压缩率控制30%左右,减少对电阻的影响。

步骤三,启动旋转设备,旋转速度为5转/分钟,将AZO靶管以水平螺旋压缩的方式套到背管上。

重复步骤二和步骤三,按背管轴向从头到尾的顺序套完所有靶管,相邻两节靶管之间用特氟龙垫片(间隙垫片)隔开,垫片厚度为0.3mm。

步骤四,在不锈钢背管两端套入高度为30±1mm的环形卡座固定,再次启动旋转设备加速旋转,旋转速度为25转/分钟,直至靶材收紧牢固,拆除相邻两节靶材之间的特氟龙垫片和不锈钢背管两端的卡座,完成绑定。

如上所述仅为本发明创造的实施方式,不以此限定专利保护范围。本领域技术人员在本发明创造的基础上作出非实质性的变化或替换,仍落入专利保护范围。

- 磁控溅射旋转靶材的冷绑定制备方法及其制备的靶材

- 绑定式磁控溅射旋转靶材及其制备方法