壳体组件及其制作方法、电子设备

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及电子产品壳体领域,特别是涉及一种壳体组件及其制作方法、电子设备。

背景技术

陶瓷制品经过研磨抛光后具有触感温润如玉、光泽柔美以及耐候耐磨等优点,因此近年来陶瓷材质的壳体越来越多应用在电子产品中,例如作为智能手机后盖、平板电脑后盖、笔记本电脑外壳、智能穿戴设备外壳、无线充电器外壳、智能家居产品外壳等。特别是氧化锆陶瓷,由于其粉体细度好、抗冲击性能出众的优点,已经得到了规模化的应用。

然而,由于陶瓷材料密度大,脆性大,为了提高陶瓷制品的抗冲击性能,陶瓷制品的厚度往往较厚,导致其重量较重。其中,氧化锆陶瓷的相对密度(以4℃下水的密度作为参考密度)达到了6.0,使得其制品的重量较大,这成为了其作为电子产品壳体广受诟病的地方。并且,较重的产品必然消耗较多的昂贵的陶瓷粉体,进而导致成本上升,限制了其在电子产品壳体领域的使用。

发明内容

基于此,有必要提供一种壳体组件及其制作方法、电子设备,以解决陶瓷材质壳体重量大、成本高的问题。

本发明的其中一目的是提供一种壳体组件,方案如下:

一种壳体组件,包括陶瓷基体、粘接促进剂层以及纤维增强树脂层,所述纤维增强树脂层通过所述粘接促进剂层与所述陶瓷基体连接。

在其中一个实施例中,所述陶瓷基体具有容置腔,所述粘接促进剂层和所述纤维增强树脂层均位于所述容置腔内。

在其中一个实施例中,所述纤维增强树脂层包括树脂基体以及填充于所述树脂基体中的增强纤维。

在其中一个实施例中,所述树脂基体选自环氧树脂及其改性树脂、不饱和聚酯及其改性树脂、酚醛树脂及其改性树脂、乙烯基树脂及其改性树脂中的至少一种。

在其中一个实施例中,所述增强纤维选自玻璃纤维、碳纤维、氧化铝纤维、聚丙烯纤维、聚乙烯纤维、芳纶纤维、亚麻纤维、玄武岩纤维以及硼纤维中的至少一种。

在其中一个实施例中,所述粘接促进剂层的厚度为10μm~50μm。

在其中一个实施例中,所述陶瓷基体的厚度为0.2mm~1.5mm。

在其中一个实施例中,所述纤维增强树脂层的厚度为0.2mm~1.5mm。

在其中一个实施例中,所述陶瓷基体为氧化锆陶瓷、氮化硅陶瓷中的至少一种。

在其中一个实施例中,所述粘接促进剂层的材料选用聚氨酯类促进剂。

在其中一个实施例中,所述壳体组件的整体的相对密度(以4℃下水的密度作为参考密度)为2~5。

本发明的另一目的是提供一种壳体组件的制作方法,方案如下:

一种壳体组件的制作方法,包括以下步骤:

提供陶瓷基体;

在所述陶瓷基体上涂敷粘接促进剂;

待所述粘接促进剂层表干后,在所述粘接促进剂层上贴覆纤维增强预浸料,得到壳体生坯;

对所述壳体生坯进行加热加压处理,得到壳体组件。

在其中一个实施例中,其特征在于,所述加热加压处理包括步骤:

将所述壳体生坯放入仿形模具中;

将所述仿形模具及其中的所述壳体生坯整体放入真空袋膜中抽真空并密封;

将所述真空袋膜及其中的所述仿形模具、所述壳体生坯整体放入热压设备中进行加热加压。

在其中一个实施例中,所述热压设备为热压罐或者温等静压设备。

在其中一个实施例中,加热加压处理的加热温度为60℃~150℃,加压压力为0.8MPa~1.5MPa,保压时间为3min~180min。

在其中一个实施例中,所述制作方法还包括对壳体组件进行机械加工的步骤。机械加工为激光切割、水刀切割、CNC切割、研磨及抛光中的至少一种。

与现有方案相比,上述壳体组件及其制作方法具有以下有益效果:

上述壳体组件及其制作方法在陶瓷基体上设置纤维增强树脂层,能够降低壳体组件整体的密度,以氧化锆陶瓷基体壳体为例,整体相对密度能够降低到4.0,比单纯的陶瓷材料的密度降低33%,实现轻量化。由于单纯的陶瓷材料成本较高,将壳体组件部分替换成纤维增强树脂层能够降低成本。同时,纤维增强树脂层韧性好,因而能够提高壳体组件整体的韧性,从而能够在满足强度的条件下降低壳体组件的厚度,实现轻薄化。此外,发明人发现,虽然纤维增强树脂层在固化时能够粘附在陶瓷基体上,然而纤维增强预浸料普遍对陶瓷基体的粘附较差,壳体遭受跌落、撞击等冲击时可能出现脱落的现象,上述壳体组件通过粘接促进剂层连接纤维增强树脂层与陶瓷基体,大幅提高了纤维增强树脂层与陶瓷基体之间的连接牢固程度,避免出现脱落的现象。

上述壳体组件具有密度低、重量轻、韧性好、成本低的优势,同时保持了陶瓷的外观纹理、色泽以及触感,非常适用于制作智能科技产品的外壳,例如手机后盖、平板电脑后盖、笔记本电脑外壳、智能穿戴设备外壳、无线充电器外壳等,还可以用于智能或传统家具产品的外壳或装饰片等。

本发明的又一目的是提供一种壳体组件的制作方法,方案如下:

一种电子设备,其特征在于,包括:

上述任一实施例所述的壳体组件或者上述任一实施例所述的壳体组件的制作方法制备得到的壳体组件;

电子元器件,收容于所述壳体组件中。

上述电子设备具有上述的壳体组件,因而能够获得相应的技术效果。

附图说明

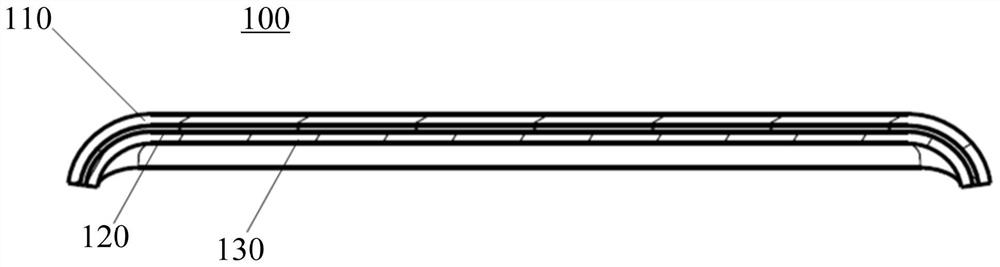

图1为一实施例的壳体组件的结构示意图;

图2为图1所示壳体组件沿A-A方向的剖面图。

附图标记说明:

100、壳体组件;110、陶瓷基体;120、粘接促进剂层;130、纤维增强层。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参考图1和图2所示,本发明一实施例的壳体组件100包括陶瓷基体110、粘接促进剂层120以及纤维增强树脂层130。纤维增强树脂层130通过粘接促进剂层120与陶瓷基体110连接。

通过在陶瓷基体110上设置纤维增强树脂层130,能够降低壳体组件100整体的密度,以氧化锆陶瓷基体壳体为例,整体相对密度能够降低到4.0,比单纯的陶瓷材料的密度降低33%,实现轻量化。由于单纯的陶瓷材料成本较高,将壳体组件100部分替换成纤维增强树脂层130能够降低成本。同时,纤维增强树脂层130韧性好,因而能够提高壳体组件100整体的韧性,从而能够在满足强度的条件下降低壳体组件的厚度,实现轻薄化。此外,发明人发现,虽然纤维增强树脂层130在固化时能够粘附在陶瓷基体110上,然而纤维增强预浸料普遍对陶瓷基体110的粘附较差,壳体遭受跌落、撞击等冲击时可能出现脱落的现象,上述壳体组件100通过粘接促进剂层120连接纤维增强树脂层130与陶瓷基体110,大幅提高了纤维增强树脂层130与陶瓷基体110之间的连接牢固程度,避免出现脱落的现象。

上述壳体组件100具有密度低、重量轻、韧性好、成本低的优势,同时保持了陶瓷的外观纹理、色泽以及触感,非常适用于制作智能科技产品的外壳,例如手机后盖、平板电脑后盖、笔记本电脑外壳、智能穿戴设备外壳、无线充电器外壳等,还可以用于智能或传统家具产品的外壳或装饰片等。

在其中一个示例中,陶瓷基体110为氧化锆陶瓷。氧化锆陶瓷具有粉体细度好、抗冲击性能出众的优点。可以理解,在其他示例中,陶瓷基体110不限于氧化锆陶瓷,还可以是其他种类的陶瓷,例如氮化硅陶瓷等。

在其中一个示例中,陶瓷基体110的厚度为0.2mm~1.5mm。该陶瓷基体110的厚度范围,远低于通常情况下电子产品如手机的陶瓷材质壳体的厚度,从而能够减少陶瓷的用量,以达到减重、降低成本的的效果。

进一步地,在其中一个示例中,陶瓷基体110的厚度为0.4mm~1.2mm。在一些具体的示例中,陶瓷基体110的厚度为0.3mm、0.7mm、1mm、1.2mm、1.4mm等。

在其中一个示例中,粘接促进剂层的材料为聚氨酯类促进剂。

在其中一个示例中,粘接促进剂层120的厚度为10μm~50μm。该粘接促进剂层120的厚度范围,可有效地提高纤维增强树脂层130与陶瓷基体110的连接牢固程度,并且对壳体组件100的整体厚度影响较小。进一步地,在其中一个示例中,粘接促进剂层120的厚度为20μm~40μm。在一些具体的示例中,粘接促进剂层120的厚度为15μm、25μm、30μm、35μm、45μm等。

可以理解,纤维增强树脂层130包括树脂基体以及填充于树脂基体中的增强纤维。

其中,树脂基体可以选自但不限于环氧树脂及其改性树脂、不饱和聚酯及其改性树脂、酚醛树脂及其改性树脂、乙烯基树脂及其改性树脂中的至少一种。在其中一个示例中,树脂基体为环氧树脂。增强纤维可以选自但不限于玻璃纤维、碳纤维、氧化铝纤维、聚丙烯纤维、聚乙烯纤维、芳纶纤维、亚麻纤维、玄武岩纤维以及硼纤维中的至少一种。

在其中一个示例中,纤维增强树脂层130的厚度为0.2mm~1.5mm。该纤维增强树脂层130的厚度范围,可有效地提高壳体组件100的强度和韧性。进一步地,在其中一个示例中,纤维增强树脂层130的厚度为0.4mm~1.2mm。在一些具体的示例中,纤维增强树脂层130的厚度为0.3mm、0.7mm、1mm、1.2mm、1.4mm等。

如图2所示,在其中一个示例中,陶瓷基体110具有容置腔,粘接促进剂层120和纤维增强树脂层130均位于容置腔内。在本示例中,陶瓷基体110具有容置腔,容置腔可收容电子元器件等部件,壳体组件100可作为电子产品的外壳,例如手机后盖、平板电脑后盖、笔记本电脑外壳、智能穿戴设备外壳、无线充电器外壳等,还可以用于智能或传统家具产品的外壳或装饰片等。其中纤维增强树脂层130朝向电子产品内部,而陶瓷基体110位于产品的外表面,使电子产品保持了陶瓷的外观纹理、色泽以及触感。

在其中一个示例中,壳体组件100的整体的相对密度(以4℃下水的密度作为参考密度)为2~5。陶瓷基体110为氧化锆陶瓷,壳体组件100的整体的相对密度为4~5。陶瓷基体110为氮化硅陶瓷,壳体组件100的整体的相对密度为2.2~2.6。

进一步地,本发明还提供一种上述任一实施例的壳体组件的制作方法,包括以下步骤:

步骤S1,提供陶瓷基体;

步骤S2,在陶瓷基体上涂敷粘接促进剂;

步骤S3,待粘接促进剂层表干后,在粘接促进剂层上贴覆纤维增强预浸料,得到壳体生坯;

步骤S4,对壳体生坯进行加热加压处理,得到壳体组件。

在其中一个示例中,加热加压处理包括步骤:

将壳体生坯放入仿形模具中;

将仿形模具及其中的壳体生坯整体放入真空袋膜中抽真空并密封;

将真空袋膜及其中的仿形模具、壳体生坯整体放入热压设备中加热加压。

其中,热压设备可选用但不限于真空热压罐或者温等静压设备。仿形模具和真空热压罐或者温等静压设备成型保证了预浸料与陶瓷壳体基体在树脂固化过程中紧密均匀贴合,降低了气泡缺陷,更加优化了陶瓷壳体基体和预浸料的结合力。

在其中一个示例中,加热加压处理的加热温度为60℃~150℃,加压压力为0.8MPa~1.5MPa,保压时间为3min~180min。

进一步地,在其中一个示例中,加热加压处理的加热温度为90℃~120℃,加压压力为1MPa~1.3MPa,保压时间为40min~150min。

在其中一个示例中,壳体组件的制作方法还包括对脱模后得到的壳体组件进行机械加工的步骤。机械加工可以为激光切割、CNC切割、研磨及抛光中的至少一种。

进一步地,本发明还提供一种电子设备,包括:

上述任一实施例的壳体组件或者上述任一实施例的壳体组件的制作方法制备得到的壳体组件;

电子元器件,收容于所述壳体组件中。

上述电子设备具有上述的壳体组件,因而能够获得相应的技术效果。

电子设备例如可以为手机、平板电脑、计算设备或信息显示设备等。在其中一个示例中,电子设备为手机,壳体组件作为手机的后盖。具体地,电子设备包括壳体组件、显示组件以及电路板。显示组件与壳体组件连接显示组件和壳体组件之间限定出安装空间。电路板设置在安装空间内且与显示组件电连接。

下面提供具体实施例对本发明进行说明,但本发明并不局限于下述实施例,应当理解,所附权利要求概括了本发明的范围在本发明构思的引导下本领域的技术人员应意识到,对本发明的各实施例所进行的一定的改变,都将被本发明的权利要求书的精神和范围所覆盖。

实施例1

本实施例提供一种壳体组件及其制作方法。本实施例的壳体组件包括陶瓷基体、粘接促进剂层以及纤维增强树脂层。纤维增强树脂层通过粘接促进剂层与陶瓷基体连接。其中陶瓷基体的厚度为0.6mm,粘接促进剂层的厚度为22μm,纤维增强树脂层的厚度为0.32mm。

本实施例的壳体组件的制作方法包括以下步骤:

取氧化锆陶瓷基材进行数控加工切割和研磨减薄至成为厚度为0.3mm的片状,得到陶瓷基体。

将减薄得到的陶瓷基体清洗干净。将聚氨酯类粘结促进剂均匀涂敷在陶瓷基体的非外观面,形成粘接促进剂层。

待粘结促进剂表干后贴覆4层2116E-glass环氧树脂预浸料,得到壳体生坯。

壳体生坯的另一面,即陶瓷基体的外观面紧贴仿形单面模具。

将仿形模具及其中的壳体生坯整体放入耐高温真空袋膜中抽真空并密封。

将真空袋膜及其中的仿形模具、壳体生坯整体放入真空热压罐,加压至1.3MPa,缓慢加温至140℃并保持40分钟。待树脂完全固化后,缓慢降温降压。

拆除真空袋膜,脱模。

对脱模后得到的壳体组件进行加工,包括激光切割、CNC切割、研磨及抛光。

实施例2

本实施例提供一种壳体组件及其制作方法。本实施例的壳体组件包括陶瓷基体、粘接促进剂层以及纤维增强树脂层。纤维增强树脂层通过粘接促进剂层与陶瓷基体连接。其中陶瓷基体的厚度为0.7mm,粘接促进剂层的厚度为22μm,纤维增强树脂层的厚度为0.3mm。

本实施例的壳体组件的制作方法包括以下步骤:

取氧化锆陶瓷基材进行数控加工切割和研磨减薄至成为厚度为0.3mm的片状,得到陶瓷基体。

将减薄得到的陶瓷基体清洗干净。将聚氨酯类粘结促进剂均匀涂敷在陶瓷基体的非外观面,形成粘接促进剂层。

待粘结促进剂表干后贴覆3层1652E-glass环氧树脂预浸料,得到壳体生坯。

壳体生坯的另一面,即陶瓷基体的外观面紧贴仿形单面模具。

将仿形模具及其中的壳体生坯整体放入耐高温真空袋膜中抽真空并密封。

将真空袋膜及其中的仿形模具、壳体生坯整体放入真空热压罐,加压至1.3MPa,缓慢加温至140℃并保持60分钟。待树脂完全固化后,缓慢降温降压。

拆除真空袋膜,脱模。

对脱模后得到的壳体组件进行加工,包括激光切割、CNC切割、研磨及抛光。

实施例3

本实施例提供一种手机,包括由实施例1所提供的壳体组件、显示组件以及电路板。

显示组件与壳体组件连接显示组件和壳体组件之间限定出安装空间。电路板设置在安装空间内且与显示组件电连接。

对比例1

本对比例提供一种壳体组件及其制作方法。本对比例的壳体组件由氧化锆陶瓷制造而成,厚度为0.3mm。

对比例2

本对比例提供一种壳体组件及其制作方法。本对比例的壳体组件包括陶瓷基体以及纤维增强树脂层。其中陶瓷基体的厚度为0.6mm,纤维增强树脂层的厚度为0.32mm。

本实施例的壳体组件的制作方法包括以下步骤:

取氧化锆陶瓷基材进行数控加工切割和研磨减薄至成为厚度为0.3mm的片状,得到陶瓷基体。

将减薄得到的陶瓷基体清洗干净。在陶瓷基体的非外观面贴覆4层2116E-glass环氧树脂预浸料,得到壳体生坯。

壳体生坯的另一面,即陶瓷基体的外观面紧贴仿形单面模具。

将仿形模具及其中的壳体生坯整体放入耐高温真空袋膜中抽真空并密封。

将真空袋膜及其中的仿形模具、壳体生坯整体放入真空热压罐,加压至1.3MPa,缓慢加温至140℃并保持40分钟。待树脂完全固化后,缓慢降温降压。

拆除真空袋膜,脱模。

对脱模后得到的壳体组件进行加工,包括激光切割、CNC切割、研磨及抛光。

对实施例1~2以及对比例1~2所制作得到的壳体组件进行抗冲击性能测试,测试壳体组件在32g钢球在60cm高度跌落的冲击下是否出现开裂现象。对实施例1~2以及对比例2所制作得到的壳体组件进行剥离力测试,测试20mm×20mm尺寸的陶瓷基体与纤维增强树脂层之间的剥离力。试验结果如下表1所示。

表1

由以上结果可知,实施例1和实施例2由于设置了纤维增强树脂层,能够抵抗32g钢球在60cm高度跌落的冲击而不开裂,具有优异的抗冲击韧性。实施例1所得壳体组件中纤维增强树脂层与陶瓷基体之间的剥离力远远高于对比例2,说明粘接促进剂层的加入能够大幅提高纤维增强树脂层与陶瓷基体之间的连接牢固程度。

上述壳体组件及其制作方法在陶瓷基体上设置纤维增强树脂层,能够降低壳体组件整体的密度,整体相对密度能够降低到4.0,比单纯的陶瓷材料的密度降低33%,实现轻量化。由于单纯的陶瓷材料成本较高,将壳体组件部分替换成纤维增强树脂层能够降低成本。同时,纤维增强树脂层韧性好,因而能够提高壳体组件整体的韧性,从而能够在满足强度的条件下降低壳体组件的厚度,实现轻薄化。上述壳体组件通过粘接促进剂层连接纤维增强树脂层与陶瓷基体,大幅提高了纤维增强树脂层与陶瓷基体之间的连接牢固程度,避免出现脱落的现象。

上述壳体组件具有密度低、重量轻、韧性好、成本低的优势,同时保持了陶瓷的外观纹理、色泽以及触感,非常适用于制作智能科技产品的外壳,例如手机后盖、平板电脑后盖、笔记本电脑外壳、智能穿戴设备外壳、无线充电器外壳等,还可以用于智能或传统家具产品的外壳或装饰片等。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 电子设备的壳体及制作方法、壳体组件及电子设备

- 壳体组件、电子设备和壳体组件制作方法