一种散热精密压铸铝箱体压铸模具及其压铸方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及压铸模具技术领域,具体涉及一种散热精密压铸铝箱体压铸模具及其压铸方法。

背景技术

压铸模具是铸造金属零部件的一种工具,一种在专用的压铸模锻机上完成压铸工艺的工具;压铸的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒,毛坯的综合机械性能得到显著的提高,压铸材料、压铸机、模具是压铸生产的三大要素,缺一不可,所谓压铸工艺就是将这三大要素有机地加以综合运用,使能稳定地有节奏地和高效地生产出外观、内在质量好的、尺寸符合图样或协议规定要求的合格铸件,甚至优质铸件的过程。

现有压铸模具在完成浇筑后,将模具放到水中进行降温冷却,或者静置进行冷却降温,放到水中冷却的方式模具温度骤降,温度下降得不均匀,使得制得的工件的精密度受到影响,而静置冷却降温的方式冷却速度太慢,降低了工件的加工速度和效率。

因此,发明一种散热精密压铸铝箱体压铸模具及其压铸方法很有必要。

发明内容

为此,本发明提供一种散热精密压铸铝箱体压铸模具及其压铸方法,通过设置梯度降温装置、移动组件和升降组件,移动组件和升降组件驱动压铸组件在梯度降温装置进行降温冷却,使压铸组件成梯度式降温冷却,并通过降温组件加快降温速度,解决了温度下降的不均匀导致工件精密度受到影响,冷却速度太慢,降低了工件的加工速度和效率的问题。

为了实现上述目的,本发明提供如下技术方案:

一种散热精密压铸铝箱体压铸模具,包括压铸组件和支撑组件,所述压铸组件包括上模具和下模具,所述下模具底端固定连接底板,还包括:连接压铸组件的降温组件;和

可拆卸安装压铸组件的升降组件;和

固定连接升降组件的移动组件;和

为压铸组件进行降温的梯度降温装置;和

为梯度降温装置加水的补水组件;

所述梯度降温装置包括第一降温组件、第二降温组件和第三降温组件,所述第二降温组件和第三降温组件和第一降温组件的结构相同;

所述第一降温组件包括外壳,所述外壳外壁固定安装控制器,所述外壳内腔中设有降温水箱,所述降温水箱外壁交错缠绕冷凝管和加热管,所述降温水箱左端设有进水口,所述降温水箱右端设有出水口,所述降温水箱内壁固定安装高位液位计和低位液位计,所述低位液位计位于所述高位液位计的下方,所述外壳固定安装在支撑板上;

所述降温组件包括冷凝器和第二水泵,所述冷凝器上端设有进液口,所述冷凝器下端设有出液口,所述出液口固定连接第一导管,所述进液口固定连接第二导管,所述第二水泵输入端固定连接第三导管,所述第二水泵输出端固定连接所述第二导管;

所述下模具上开设有流体槽,所述下模具左端设有流体出口,所述下模具右端设有流体进口,所述流体出口和流体进口均与所述流体槽连通。

优选的,所述支撑组件包括支撑底板,所述支撑底板顶部左端固定连接左支撑竖板,所述支撑底板顶部右端固定连接右支撑竖板,所述左支撑竖板和右支撑竖板外壁固定连接支撑板,所述左支撑竖板外壁通过螺栓固定连接电机支撑板,所述电机支撑板顶端固定连接伺服电机。

优选的,所述补水组件包括补水箱,所述补水箱内壁固定安装隔板,所述隔板设有两组,两组所述隔板将所述补水箱分割成三个区域,所述补水箱的三个区域内均设有第一水泵,所述补水箱固定安装在支撑底板上。

优选的,所述移动组件包括伺服电机,所述伺服电机输出端固定连接第一丝杆,所述第一丝杆外壁螺纹连接第一驱动板,所述第一驱动板设有两组,两组所述第一驱动板底端均固定连接牵引板,两组所述第一驱动板两端均通过连接板进行连接,所述第一驱动板上开设有第一内螺纹孔和第一通孔,所述第一通孔设有两组,两组所述第一通孔内壁均插接导套,所述导套内壁插接导杆,两组所述第一通孔关于所述第一内螺纹孔对称设置。

优选的,所述升降组件包括顶板,所述顶板底端固定连接第一伸缩杆和第二伸缩杆,所述第二伸缩杆底端固定安装连接板,所述第一伸缩杆设有两组,所述第一伸缩杆底端固定连接安装板,所述安装板插接连接座,所述连接座上开设有T形滑槽,所述安装板与连接座通过螺栓进行固定,所述连接座底端固定连接底板。

优选的,所述出水口通过导管连通补水箱内腔,所述进水口通过导管固定连接第一水泵输出端,所述第一导管远离所述出液口的一端固定连接流体进口,所述第三导管远离所述第二水泵的一端固定连接流体出口。

优选的,所述连接板通过螺栓固定连接上模具,右端所述第一伸缩杆外壁固定连接冷凝器,左端所述第一伸缩杆外壁固定连接第二水泵。

优选的,所述第一丝杆外壁通过轴承固定连接左支撑竖板和右支撑竖板,两组所述导杆左端均固定连接左支撑竖板,两组所述导杆右端均固定连接右支撑竖板。

优选的,所述第一丝杆外壁套接主动齿轮,所述主动齿轮啮合连接从动齿轮,所述从动齿轮内壁插接第二丝杆,所述第二丝杆设有两组,所述第二丝杆外壁螺纹连接第二驱动板,所述第二驱动板上开设有第二内螺纹孔和第二通孔,所述第二通孔内壁插接导套,所述第二丝杆外壁通过轴承固定连接左支撑竖板和右支撑竖板,所述第二驱动板设有两组,两组所述第二驱动板两端均通过连接板进行连接。

一种散热精密压铸铝箱体压铸模具的压铸方法,具体包括以下步骤:

S1,第二伸缩杆收缩将上模具带动起来,将熔融浇筑液导入下模具中,第二伸缩杆伸长驱使上模具下移至贴合下模具;

S2,流体槽中的冷却液对上模具和下模具进行降温冷却,第二水泵将流体槽中的高温的冷却液抽到冷凝器中,冷凝器对高温冷却液进行降温,从而再重新流到流体槽中对上模具和下模具进行降温冷却,从而实现循环冷却,加快冷却速度;

S3,伺服电机驱动第一丝杆旋转,从而带动第一驱动板右移,驱动压铸组件运动到第三降温组件的正上方,第一伸缩杆和第二伸缩杆伸长驱动压铸组件落到第三降温组件的降温水箱中,控制器控制降温水箱外壁的冷凝管和加热管对降温水箱中的水进行控制,使水的温度控制在100-70度,对上模具和下模具进行降温;

S4,一段时间后移动组件和升降组件将压铸组件放置到第二降温组件的中降温水箱中,同样利用控制器将降温水箱中的温度控制在70-40度,利用第二降温组件对压铸组件降温一段时间;

S5,最后移动组件和升降组件将压铸组件放置到第一降温组件的降温水箱中,同样利用控制器控制水温在40-10度,直至降温冷却完成;

S6,在利用梯度降温装置降温的过程中,第一水泵抽取补水箱中的水对第一降温组件、第二降温组件和第三降温组件中的补水箱进行补水。

本发明的有益效果是:

1、通过设置梯度降温装置,使压铸组件在成梯度变化的第一降温组件、第二降温组件和第三降温组件中进行降温,使得压铸组件温度成梯度下降,而不是骤降,温度下降更加均匀,使得降温效果更好,铸件的精密度更高;

2、通过设置降温组件,对压铸组件进行循环降温,使得降温冷却速度更快,效率更高。

附图说明

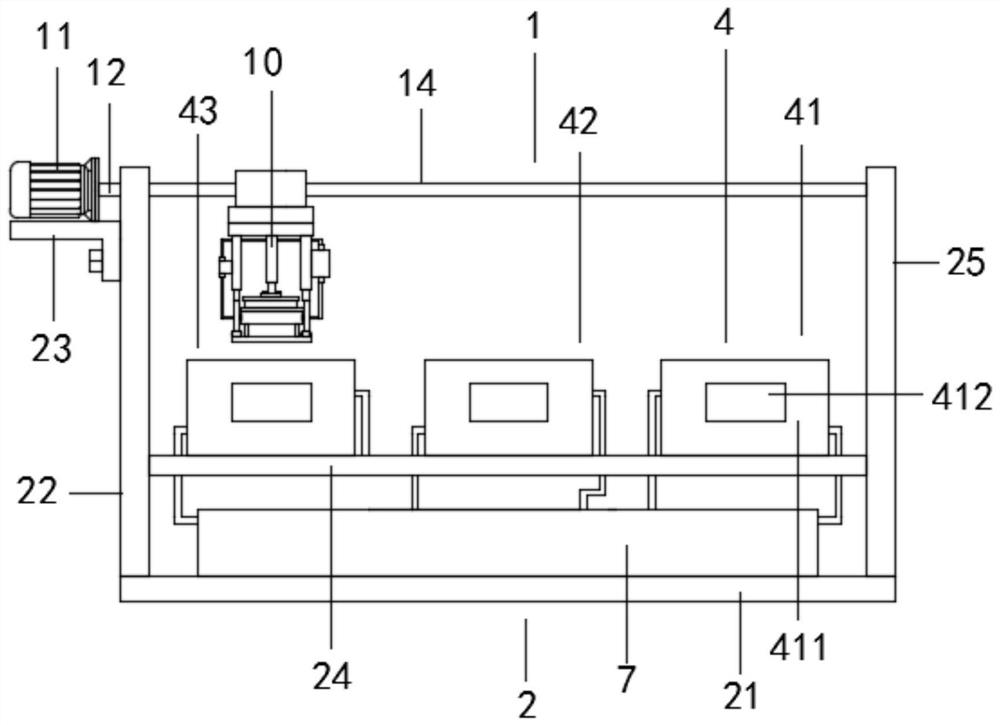

图1为本发明实施例1提供的结构示意图;

图2为本发明实施例1提供的图1中移动组件的局部俯视图;

图3为本发明实施例1提供的第一驱动板的示意图;

图4为本发明实施例1提供的图1的局部示意图;

图5为本发明实施例1提供的图4的局部图;

图6为本发明实施例1提供的降温水箱的示意图;

图7为本发明实施例1提供的图1的局部放大图;

图8为本发明实施例1提供的下模具的剖视图;

图9为本发明实施例1提供的图7中A处放大图;

图10为本发明实施例2提供的图1中移动组件的局部俯视图;

图11为本发明实施例2提供的第二驱动板的示意图。

图中:移动组件1、伺服电机11、第一丝杆12、第二丝杆120、连接板13、导杆14、第一驱动板15、第一内螺纹孔151、第一通孔152、导套16、第二驱动板17、第二内螺纹孔171、第二通孔172、主动齿轮18、从动齿轮181、牵引板19、第二丝杆120、支撑组件2、支撑底板21、左支撑竖板22、电机支撑板23、支撑板24、右支撑竖板25、梯度降温装置4、第一降温组件41、外壳411、控制器412、降温水箱413、冷凝管414、加热管415、进水口416、出水口417、高位液位计418、低位液位计419、第二降温组件42、第三降温组件43、降温组件6、冷凝器61、出液口62、进液口63、第一导管64、第三导管65、第二水泵66、第二导管67、补水箱7、隔板71、第一水泵72、压铸组件8、底板81、下模具82、流体槽821、流体出口84、上模具85、流体进口86、升降组件10、顶板101、第一伸缩杆102、第二伸缩杆103、连接板104、连接座105、安装板106、T形滑槽107。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例1:

参照说明书附图1-9,该实施例的一种散热精密压铸铝箱体压铸模具,包括压铸组件8和支撑组件2,所述压铸组件8包括上模具85和下模具82,所述下模具82底端固定连接底板81,还包括:连接压铸组件8的降温组件6;和

可拆卸安装压铸组件8的升降组件10;和

固定连接升降组件10的移动组件1;和

为压铸组件8进行降温的梯度降温装置4;和

为梯度降温装置4加水的补水组件;

所述梯度降温装置4包括第一降温组件41、第二降温组件42和第三降温组件43,所述第二降温组件42和第三降温组件43和第一降温组件41的结构相同;

所述第一降温组件41包括外壳411,所述外壳411外壁固定安装控制器412,所述外壳411内腔中设有降温水箱413,所述降温水箱413外壁交错缠绕冷凝管414和加热管415,所述降温水箱413左端设有进水口416,所述降温水箱413右端设有出水口417,所述降温水箱413内壁固定安装高位液位计418和低位液位计419,所述低位液位计419位于所述高位液位计418的下方,所述外壳411固定安装在支撑板24上;

所述降温组件6包括冷凝器61和第二水泵66,所述冷凝器61上端设有进液口63,所述冷凝器61下端设有出液口62,所述出液口62固定连接第一导管64,所述进液口63固定连接第二导管67,所述第二水泵66输入端固定连接第三导管65,所述第二水泵66输出端固定连接所述第二导管67;

所述下模具82上开设有流体槽821,所述下模具82左端设有流体出口84,所述下模具82右端设有流体进口86,所述流体出口84和流体进口86均与所述流体槽821连通。

进一步地,所述支撑组件2包括支撑底板21,所述支撑底板21顶部左端固定连接左支撑竖板22,所述支撑底板21顶部右端固定连接右支撑竖板25,所述左支撑竖板22和右支撑竖板25外壁固定连接支撑板24,所述左支撑竖板22外壁通过螺栓固定连接电机支撑板23,所述电机支撑板23顶端固定连接伺服电机11。

进一步地,所述补水组件包括补水箱7,所述补水箱7内壁固定安装隔板71,所述隔板71设有两组,两组所述隔板71将所述补水箱7分割成三个区域,所述补水箱7的三个区域内均设有第一水泵72,所述补水箱7固定安装在支撑底板21上。

进一步地,所述移动组件1包括伺服电机11,所述伺服电机11输出端固定连接第一丝杆12,所述第一丝杆12外壁螺纹连接第一驱动板15,所述第一驱动板15设有两组,两组所述第一驱动板15底端均固定连接牵引板19,两组所述第一驱动板15两端均通过连接板13进行连接,所述第一驱动板15上开设有第一内螺纹孔151和第一通孔152,所述第一通孔152设有两组,两组所述第一通孔152内壁均插接导套16,所述导套16内壁插接导杆14,两组所述第一通孔152关于所述第一内螺纹孔151对称设置。

进一步地,所述升降组件10包括顶板101,所述顶板101底端固定连接第一伸缩杆102和第二伸缩杆103,所述第二伸缩杆103底端固定安装连接板104,所述第一伸缩杆102设有两组,所述第一伸缩杆102底端固定连接安装板106,所述安装板106插接连接座105,所述连接座105上开设有T形滑槽107,所述安装板106与连接座105通过螺栓进行固定,所述连接座105底端固定连接底板81。

进一步地,所述出水口417通过导管连通补水箱7内腔,所述进水口416通过导管固定连接第一水泵72输出端,所述第一导管64远离所述出液口62的一端固定连接流体进口86,所述第三导管65远离所述第二水泵66的一端固定连接流体出口84。

进一步地,所述连接板104通过螺栓固定连接上模具85,右端所述第一伸缩杆102外壁固定连接冷凝器61,左端所述第一伸缩杆102外壁固定连接第二水泵66。

进一步地,所述第一丝杆12外壁通过轴承固定连接左支撑竖板22和右支撑竖板25,两组所述导杆14左端均固定连接左支撑竖板22,两组所述导杆14右端均固定连接右支撑竖板25。

一种散热精密压铸铝箱体压铸模具的压铸方法,具体包括以下步骤:

S1,第二伸缩杆103收缩将上模具85带动起来,将熔融浇筑液导入下模具82中,第二伸缩杆103伸长驱使上模具85下移至贴合下模具82;

S2,流体槽821中的冷却液对上模具85和下模具82进行降温冷却,第二水泵66将流体槽821中的高温的冷却液抽到冷凝器61中,冷凝器61对高温冷却液进行降温,从而再重新流到流体槽821中对上模具85和下模具82进行降温冷却,从而实现循环冷却,加快冷却速度;

S3,伺服电机11驱动第一丝杆12旋转,从而带动第一驱动板15右移,驱动压铸组件8运动到第三降温组件43的正上方,第一伸缩杆102和第二伸缩杆103伸长驱动压铸组件8落到第三降温组件43的降温水箱中,控制器控制降温水箱外壁的冷凝管414和加热管415对降温水箱中的水进行控制,使水的温度控制在100-70度,对上模具85和下模具82进行降温;

S4,一段时间后移动组件1和升降组件10将压铸组件8放置到第二降温组件42的中降温水箱中,同样利用控制器将降温水箱中的温度控制在70-40度,利用第二降温组件42对压铸组件8降温一段时间;

S5,最后移动组件1和升降组件10将压铸组件8放置到第一降温组件41的降温水箱413中,同样利用控制器控制水温在40-10度,直至降温冷却完成;

S6,在利用梯度降温装置4降温的过程中,第一水泵72抽取补水箱7中的水对第一降温组件41、第二降温组件42和第三降温组件43中的补水箱进行补水。

实施例2:

参照说明书附图10-11,与实施例1不同的是:所述第一丝杆12外壁套接主动齿轮18,所述主动齿轮18啮合连接从动齿轮181,所述从动齿轮181内壁插接第二丝杆120,所述第二丝杆120设有两组,所述第二丝杆120外壁螺纹连接第二驱动板17,所述第二驱动板17上开设有第二内螺纹孔171和第二通孔172,所述第二通孔172内壁插接导套16,所述第二丝杆120外壁通过轴承固定连接左支撑竖板22和右支撑竖板25,所述第二驱动板17设有两组,两组所述第二驱动板17两端均通过连接板13进行连接;

实施场景具体为:

在使用本发明时,第二伸缩杆103收缩将上模具85带动起来,将熔融浇筑液导入下模具82中,第二伸缩杆103伸长驱使上模具85下移至贴合下模具82;流体槽821中的冷却液对上模具85和下模具82进行降温冷却,第二水泵66将流体槽821中的高温的冷却液抽到冷凝器61中,冷凝器61对高温冷却液进行降温,从而再重新流到流体槽821中对上模具85和下模具82进行降温冷却,从而实现循环冷却,加快冷却速度;伺服电机11驱动第一丝杆12旋转,从而带动第一驱动板15右移,驱动压铸组件8运动到第三降温组件43的正上方,第一伸缩杆102和第二伸缩杆103伸长驱动压铸组件8落到第三降温组件43的降温水箱中,控制器控制降温水箱外壁的冷凝管414和加热管415对降温水箱中的水进行控制,使水的温度控制在100-70度,对上模具85和下模具82进行降温;一段时间后移动组件1和升降组件10将压铸组件8放置到第二降温组件42的中降温水箱中,同样利用控制器将降温水箱中的温度控制在70-40度,利用第二降温组件42对压铸组件8降温一段时间;最后移动组件1和升降组件10将压铸组件8放置到第一降温组件41的降温水箱413中,同样利用控制器控制水温在40-10度,直至降温冷却完成;在利用梯度降温装置4降温的过程中,第一水泵72抽取补水箱7中的水对第一降温组件41、第二降温组件42和第三降温组件43中的补水箱进行补水。

以上所述,仅是本发明的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本发明加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的任何简单修改或等同置换,尽属于本发明要求保护的范围。

- 一种散热精密压铸铝箱体压铸模具及其压铸方法

- 一种高效散热型精密压铸铝箱体