一种自动化低噪声客车车身骨架校正设备

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及电流切换设备技术领域,尤其涉及一种自动化低噪声客车车身骨架校正设备。

背景技术

客车车身骨架主要采用型材拼装并焊接的方式形成,虽然在车身骨架的各个生产环节均采用了焊接夹具,但是还是不能保证合装拼接后的车身骨架外轮廓曲面与设计完全一致,这将导致后续蒙皮安装困难,车身外观凸凹不平,影响涂装腻子的使用量以及涂装后车身的外观,因此车身骨架在合拼焊接后均需要进行关键位置的校正。

传统的校正方法是有经验的工人使用铝合金靠尺对车身骨架的窗上梁、腰梁和裙边进行测量,通过人眼观察车身骨架和靠尺的间隙来判断车身骨架变形量的大小,是否在允许公差范围内,对于变形位置不在接头处的中间位置,直接使用大锤重力敲击变形处,对于接头处采用火焰烤,待温度达到经验值时,再抡起大锤进行敲击。这种校正方法有以下不足之处,噪音太高,锤击瞬间噪音超过120分贝,工人工作的环境噪音污染太严重;火焰烤,夏季温度太高,工人很热也不能开风扇降温,校正作业人员夏季易中暑;校正使用的大锤太重,一台车平均要抡锤28次左右,每天按照15台车,则需要抡锤420次,劳动强度大,同时由于是金属对金属的敲击,易产生反弹,敲击不当时可能造成员工受伤。

发明内容

针对上述情况,为克服现有技术之缺陷,本发明之目的就是提供一种自动化低噪声客车车身骨架校正设备,降低噪声污染,降低工作场合温度,降低员工的劳动强度,同时提升焊装车身骨架生产车间的形象具有重要的意义。

其解决方案是,一种自动化低噪声客车车身骨架校正设备,包括两组对称设置的车身骨架校正组件,所述两组车身骨架校正组件均包括行走轨道装置、车身骨架固定系统、车身骨架支撑装置、校正装置、车身骨架位置标定系统、车身骨架测量装置、高频加热装置、电气控制系统、数据库学习系统、液压系统、润滑装置,安全扫描器:

所述的行走轨道装置包括安装基准平台101、基准平台防护框架102、车长X向移动安装座103、盖板支撑架104、盖板105、校正装置行走安装座106、第一直线导轨安装座107、第一直线导轨108、第二直线导轨安装座109和第二直线导轨110,所述基准平台防护框架102和盖板支撑架104均安装在安装基准平台101,所述盖板支撑架104上安装有盖板105,所述第一直线导轨安装座107和第二直线导轨安装座109均安装在基准平台防护框架102上,且所述第一直线导轨安装座107和第二直线导轨安装座109上分别安装有第一直线导轨108和第二直线导轨110,所述第一直线导轨108上滑动安装有车长X向移动安装座103且第二直线导轨110上滑动安装有校正装置行走安装座106;

所述的车身骨架固定系统包括车身固定导轨201、直线导轨安装板202、油缸护罩203、车宽Y向推进油缸204、车身骨架压紧油缸安装座205、车身骨架压紧油缸206和车身骨架压紧夹头207,所述车身固定导轨201安装在车长X向移动安装座103,所述车身固定导轨201上安装有导轨安装板202,所述导轨安装板202上安装有车宽Y向推进油缸204且车宽Y向推进油缸204的一端与车长X向移动安装座103之间连接,所述车身骨架压紧油缸安装座205安装在导轨安装板202上,所述车身骨架压紧油缸206安装在导轨安装板202上且车身骨架压紧油缸206上安装有车身骨架压紧夹头207,所述导轨安装板202上安装有用于保护车宽Y向推进油缸204的油缸护罩203;

所述车身骨架支撑装置包括多个位于两组车身骨架校正组件之间放置有用于车身骨架进行支撑的支撑板10;

所述的校正装置包括中空的立柱301、一级悬臂安装板302、悬臂升降传动丝杆304和一级悬臂结构501,所述悬臂升降传动丝杆304转动安装在立柱301内部且悬臂升降传动丝杆304上螺纹配合有悬臂升降传动丝母303,所述立柱301上安装有悬臂升降驱动电机减速机组305且悬臂升降驱动电机减速机组305与悬臂升降传动丝杆304之间传动连接,所述一级悬臂结构501安装在一级悬臂安装板302上且一级悬臂安装板302与悬臂升降传动丝母303之间固定连接,所述一级悬臂结构501的内部安装有二级悬臂驱动电缸502,所述一级悬臂结构501的内部滑动安装有二级悬臂结构601且二级悬臂驱动电缸502的伸出端与二级悬臂结构601之间固定连接,所述一级悬臂结构501上安装有车身骨架测量装置503,所述二级悬臂结构601的内部安装有校正伺服油缸602且校正伺服油缸602的伸出端上固定有用于车身矫正的校正头606,所述二级悬臂结构601的内部安装有加热线圈推进机构603且二级悬臂结构601上滑动安装有加热线圈提升机构604,所述加热线圈提升机构604的伸出端上安装有加热线圈605;

所述的车身骨架位置标定系统包括安装在二级悬臂结构601内部的车身骨架标定伸缩机构701,所述车身骨架标定伸缩机构701的伸出端上安装有车身骨架位置测量仪703且车身骨架标定伸缩机构701与车身骨架位置测量仪703之间通过连接件702固定连接;

所述的高频加热装置包括高频加热主机4,所述通过螺栓连接安装在校正装置行走安装座106上,所述加热线圈605与高频加热主机4之间电连。

优选的,所述电气控制系统包括测量数据的计算方法和电气控制系统;控制系统包括校正装置驱动行走模块、悬臂升降模块、高频加热温度控制模块,测量数据计算模块、整机液压系统控制模块。

优选的,所述的加热方式为高频,对型材加热温度可控。

优选的,所述的校正头动力为液压驱动。

优选的,所述的全部动力驱动均为伺服控制。

优选的,所述的设备整机运动时,开启安全扫描。

优选的,所述的数据库具有自学习能力。

优选的,一种基于权利要求1-7所述的一种自动化低噪声客车车身骨架校正设备实现的校正方法,其特征在于,包括以下步骤:

步骤一,首先员工把车身骨架支撑装置放置在设备中间线框内,然后员工操作使用专用车身吊具把合装完成的客车车身骨架放置在车身骨架支撑装置上面;

步骤二,员工操控控制系统,启动车身骨架固定系统把车身骨架紧紧地压在车身骨架支撑装置上面;

步骤三,员工核对车身骨架的车工号,从数据库里面调出对应车型的车身骨架参数,以及车身骨架变形校正数据参数;

步骤四,员工手动操作车身骨架位置标定系统,对车身位置进行标定,并输入标定系统,确定车身骨架原点在设备中的位置;

步骤五,启动校正设备,校正设备自动调整测量装置高度,适应车身骨架窗上梁大高度,以S型行走路线分别测量窗上梁、腰梁和裙边梁;

步骤六,加热校正,根据测量数据的坐标值,校正设备对超差位置,先加热后校正;

步骤七,校正设备回到初始原点位置,以供下次使用。

本发明的有益效果:第一,本发明不采用传统的火焰烘烤,而是采用高频加热,加热线圈面积、加热线圈与型材的距离伺服可控,从而实现对车身骨架型材加热温度实现智能控制,加热温度通过加热时长控制,简单易行,加热温度精确,避免型材因过分加热力学性能发生变化。同时提升了工人的工作环境。

第二,本发明采用伺服驱动校正执行机构位移,对变形部分校正精度高于人工靠尺测量,校正后的车身外轮廓骨架精度高,从而提升车身外观。

第三,本发明在骨架校正时无需像传统的抡大锤敲击的方式,而是采用液压顶出机构或外拉机构进行校正,校正过程安静,噪音低(低于75分贝),对工人的工作环境进行了全面提升,同时降低了工人的体力消耗,降低了劳动强度。

第四,本发明无需客车车身骨架放入校正设备时位置唯一,而是通过车身骨架位置标定系统,实现客车车身骨架在校正设备中的标定,降低了工人操作难度。

第五,本发明对车身骨架变形量采用高精度激光测距仪测量,PLC控制系统按照设定的计算方法进行计算拟合,从而计算出变形量的大小,比传统靠尺方法测量精度高。

第六,本发明安装了数据库学习系统,校正机构位移量和骨架变形量之间建立学习机制,根据变形量自动调用校正机构位移量,实现快速准确校正。

第七,本发明可以同时自动对客车车身骨架进行测量和校正,无需人工干预,比传统校正方法节省了员工数量,降低了劳动强度,提升了员工的工作环境。校正设备具有手动操作的功能。

附图说明

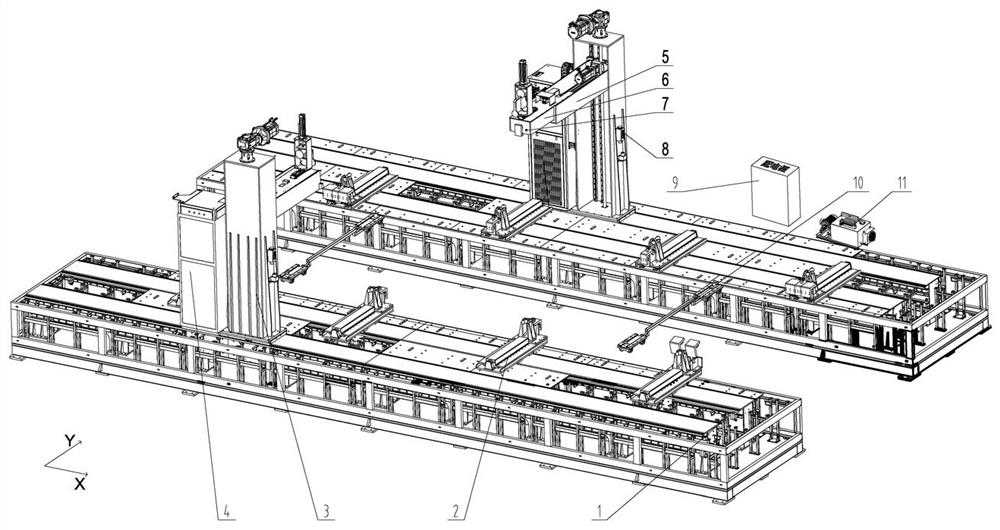

图1为本发明的总体结构图。

图2为本发明的行走轨道装置图。

图3为本发明的校正行走装置、校正执行装置在行走轨道上安装图。

图4为本发明的车身骨架固定系统图。

图5为本发明的校正执行装置和校正行走装置安装关系图。

图6为本发明的校正行走装置立柱结构图。

图7为本发明的校正执行装置结构关系图。

图8为本发明的校正执行装置内部结构图。

具体实施方式

以下结合附图对本发明的具体实施方式作进一步详细说明。

由图1、图2、图3、图4、图5、图6、图7和图8给出,一种自动化低噪声客车车身骨架校正设备,包括两组对称设置的车身骨架校正组件,所述两组车身骨架校正组件均包括行走轨道装置、车身骨架固定系统、车身骨架支撑装置、校正装置、车身骨架位置标定系统、车身骨架测量装置、高频加热装置、电气控制系统、数据库学习系统、液压系统、润滑装置,安全扫描器,其特征在于:

所述的行走轨道装置包括安装基准平台101、基准平台防护框架102、车长X向移动安装座103、盖板支撑架104、盖板105、校正装置行走安装座106、第一直线导轨安装座107、第一直线导轨108、第二直线导轨安装座109和第二直线导轨110,所述基准平台防护框架102和盖板支撑架104均安装在安装基准平台101,所述盖板支撑架104上安装有盖板105,所述第一直线导轨安装座107和第二直线导轨安装座109均安装在基准平台防护框架102上,且所述第一直线导轨安装座107和第二直线导轨安装座109上分别安装有第一直线导轨108和第二直线导轨110,所述第一直线导轨108上滑动安装有车长X向移动安装座103且第二直线导轨110上滑动安装有校正装置行走安装座106;

所述的车身骨架固定系统包括车身固定导轨201、直线导轨安装板202、油缸护罩203、车宽Y向推进油缸204、车身骨架压紧油缸安装座205、车身骨架压紧油缸206和车身骨架压紧夹头207,所述车身固定导轨201安装在车长X向移动安装座103,所述车身固定导轨201上安装有导轨安装板202,所述导轨安装板202上安装有车宽Y向推进油缸204且车宽Y向推进油缸204的一端与车长X向移动安装座103之间连接,所述车身骨架压紧油缸安装座205安装在导轨安装板202上,所述车身骨架压紧油缸206安装在导轨安装板202上且车身骨架压紧油缸206上安装有车身骨架压紧夹头207,所述导轨安装板202上安装有用于保护车宽Y向推进油缸204的油缸护罩203;

所述车身骨架支撑装置包括多个位于两组车身骨架校正组件之间放置有用于车身骨架进行支撑的支撑板10;

所述的校正装置包括中空的立柱301、一级悬臂安装板302、悬臂升降传动丝杆304和一级悬臂结构501,所述悬臂升降传动丝杆304转动安装在立柱301内部且悬臂升降传动丝杆304上螺纹配合有悬臂升降传动丝母303,所述立柱301上安装有悬臂升降驱动电机减速机组305且悬臂升降驱动电机减速机组305与悬臂升降传动丝杆304之间传动连接,所述一级悬臂结构501安装在一级悬臂安装板302上且一级悬臂安装板302与悬臂升降传动丝母303之间固定连接,所述一级悬臂结构501的内部安装有二级悬臂驱动电缸502,所述一级悬臂结构501的内部滑动安装有二级悬臂结构601且二级悬臂驱动电缸502的伸出端与二级悬臂结构601之间固定连接,所述一级悬臂结构501上安装有车身骨架测量装置503,所述二级悬臂结构601的内部安装有校正伺服油缸602且校正伺服油缸602的伸出端上固定有用于车身矫正的校正头606,所述二级悬臂结构601的内部安装有加热线圈推进机构603且二级悬臂结构601上滑动安装有加热线圈提升机构604,所述加热线圈提升机构604的伸出端上安装有加热线圈605;

所述的车身骨架位置标定系统包括安装在二级悬臂结构601内部的车身骨架标定伸缩机构701,所述车身骨架标定伸缩机构701的伸出端上安装有车身骨架位置测量仪703且车身骨架标定伸缩机构701与车身骨架位置测量仪703之间通过连接件702固定连接;

所述的高频加热装置包括高频加热主机4,所述通过螺栓连接安装在校正装置行走安装座106上,所述加热线圈605与高频加热主机4之间电连。

车长X向移动安装座103通过安装在第一直线导轨安装座107安装座一上面的第二直线导轨安装座108实现车长X向的移动,校正装置行走安装座106通过安装在第二直线导轨安装座109上的第二直线导轨110实现X向的行走,行走机构安装完成后,安装盖板支撑架104,为了实现人员的无障碍通过以及使用设备,在104盖板支撑架上安装盖板105。

车身骨架压紧油缸206安装在车身骨架压紧油缸安装座205上面,车身骨架压紧油缸206的活塞杆通过Y型接头与车身骨架压紧夹头207连接,从而实现对车身骨架的压紧,防止在校正过程中,车身骨架晃动。

车身骨架支撑装置10直接放置于设备中间位置线框范围内即可,无需精确摆放。

一级悬臂结构501通过一级悬臂安装板302、悬臂升降传动丝母303和悬臂升降传动丝杆304实现矫正头的升降适应不同车身高度,二级悬臂驱动电缸502安装在一级悬臂结构501内部,前端通过螺栓与二级悬臂结构601相连,实现二级悬臂推出适应不同车身宽度,校正伺服油缸602安装在二级悬臂结构601内部,其前端安装校正头606,高频加热线圈需要完成旋转、升降和伸缩动作,因此通过加热线圈603推进机构、加热线圈604提升机构和加热线圈及旋转机构605完成。

2.根据权利要求1所述的一种自动化低噪声客车车身骨架校正设备,其特征在于,所述电气控制系统包括测量数据的计算方法和电气控制系统;控制系统包括校正装置驱动行走模块、悬臂升降模块、高频加热温度控制模块,测量数据计算模块、整机液压系统控制模块。

3.根据权利要求1所述的一种自动化低噪声客车车身骨架校正设备,其特征在于,所述的加热方式为高频,对型材加热温度可控。

4.根据权利要求1所述的一种自动化低噪声客车车身骨架校正设备,其特征在于,所述的校正头动力为液压驱动。

5.根据权利要求1所述的一种自动化低噪声客车车身骨架校正设备,其特征在于,所述的全部动力驱动均为伺服控制。

6.根据权利要求1所述的一种自动化低噪声客车车身骨架校正设备,其特征在于,所述的设备整机运动时,开启安全扫描。

7.根据权利要求1所述的一种自动化低噪声客车车身骨架校正设备,其特征在于,所述的数据库具有自学习能力。

8一种基于权利要求1-7所述的一种自动化低噪声客车车身骨架校正设备实现的校正方法,其特征在于,包括以下步骤:

步骤一,首先员工把车身骨架支撑装置放置在设备中间线框内,然后员工操作使用专用车身吊具把合装完成的客车车身骨架放置在车身骨架支撑装置上面;

步骤二,员工操控控制系统,启动车身骨架固定系统把车身骨架紧紧地压在车身骨架支撑装置上面;

步骤三,员工核对车身骨架的车工号,从数据库里面调出对应车型的车身骨架参数,以及车身骨架变形校正数据参数;

步骤四,员工手动操作车身骨架位置标定系统,对车身位置进行标定,并输入标定系统,确定车身骨架原点在设备中的位置;

步骤五,启动校正设备,校正设备自动调整测量装置高度,适应车身骨架窗上梁大高度,以S型行走路线分别测量窗上梁、腰梁和裙边梁;

步骤六,加热校正,根据测量数据的坐标值,校正设备对超差位置,先加热后校正;

步骤七,校正设备回到初始原点位置,以供下次使用。

本发明的有益效果:第一,本发明不采用传统的火焰烘烤,而是采用高频加热,加热线圈面积、加热线圈与型材的距离伺服可控,从而实现对车身骨架型材加热温度实现智能控制,加热温度通过加热时长控制,简单易行,加热温度精确,避免型材因过分加热力学性能发生变化。同时提升了工人的工作环境。

第二,本发明采用伺服驱动校正执行机构位移,对变形部分校正精度高于人工靠尺测量,校正后的车身外轮廓骨架精度高,从而提升车身外观。

第三,本发明在骨架校正时无需像传统的抡大锤敲击的方式,而是采用液压顶出机构或外拉机构进行校正,校正过程安静,噪音低(低于75分贝),对工人的工作环境进行了全面提升,同时降低了工人的体力消耗,降低了劳动强度。

第四,本发明无需客车车身骨架放入校正设备时位置唯一,而是通过车身骨架位置标定系统,实现客车车身骨架在校正设备中的标定,降低了工人操作难度。

第五,本发明对车身骨架变形量采用高精度激光测距仪测量,PLC控制系统按照设定的计算方法进行计算拟合,从而计算出变形量的大小,比传统靠尺方法测量精度高。

第六,本发明安装了数据库学习系统,校正机构位移量和骨架变形量之间建立学习机制,根据变形量自动调用校正机构位移量,实现快速准确校正。

第七,本发明可以同时自动对客车车身骨架进行测量和校正,无需人工干预,比传统校正方法节省了员工数量,降低了劳动强度,提升了员工的工作环境。校正设备具有手动操作的功能。

以上所述的实施例并非对本发明的范围进行限定,在不脱离本发明设计构思的前提下,本领域所属技术人员对本发明的技术方案作出的各种变形和改进,均应纳入本发明的权利要求书确定的保护范围内。

- 一种自动化低噪声客车车身骨架校正设备

- 一种客车车身骨架校正器