聚碳酸酯树脂组合物及其制造方法、母料粒料以及成型体

文献发布时间:2023-06-19 12:07:15

技术领域

本发明涉及聚碳酸酯树脂组合物及其制造方法、母料粒料以及成型体。

背景技术

聚碳酸酯树脂具有优异的机械特性、热特性,因此在OA设备领域、电子电气设备领域以及汽车领域等各种领域中被广泛利用。但是,聚碳酸酯树脂因熔融粘度高而加工性差,并且由于为非晶性树脂,因而耐化学药品性差。因此,为了提高聚碳酸酯树脂的耐化学药品性,已知在聚碳酸酯树脂中添加聚烯烃系树脂。为了提高性质不同的两者的相容性、赋予实用的机械特性,提出了许多添加有弹性体等增容剂或填充材料的树脂组合物。

例如,专利文献1中公开了下述技术:为了对聚碳酸酯树脂组合物赋予以刚性为首的机械特性,在包含聚碳酸酯系树脂和聚丙烯系树脂的树脂中添加作为增容剂的苯乙烯系热塑性弹性体,进而添加玻璃纤维或碳纤维等纤维状填充材料。

现有技术文献

专利文献

专利文献1:日本特开2016-204480号公报

发明内容

发明所要解决的课题

但是,含有玻璃纤维的聚碳酸酯树脂组合物在加工性方面存在问题。另外,使含有玻璃纤维的聚碳酸酯树脂组合物固化而得到的成型体除了冲击强度不充分以外,有时还会因玻璃纤维而使外观受损。

因此,作为纤维直径小于玻璃纤维、可得到在具有增强效果的同时外观优异的成型体的填充材料,纤维状碱性硫酸镁受到关注。纤维状碱性硫酸镁是具有生物体溶解性的安全的填充材料。但是,纤维状碱性硫酸镁是弱碱性的,因此若添加到不耐碱的聚碳酸酯树脂中,则聚碳酸酯树脂会发生水解。该情况下,会产生混炼本身无法进行的问题。

因此,本发明的目的在于提供一种聚碳酸酯树脂组合物及其制造方法、母料粒料以及成型体,该聚碳酸酯树脂组合物不发生水解,能够混炼/成型,可得到加工性优异、机械特性和外观良好的成型体。

用于解决课题的手段

本发明人为了达到上述目的进行了深入研究,结果发现,即使在将纤维状碱性硫酸镁添加到聚碳酸酯树脂中的情况下,若含有烯烃聚合物、选自脂肪酸金属盐和脂肪酸中的至少一种与弹性体,则能够避免聚碳酸酯树脂的水解而进行混炼,加工性也提高,由此完成了本发明。

即,本发明涉及一种聚碳酸酯树脂组合物,其特征在于,其包含聚碳酸酯树脂(A)50质量%~90质量%、烯烃聚合物(B)2.0质量%~20质量%、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)5质量%~40质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~8质量%、以及弹性体(E)1质量%~20质量%。

另外,本发明涉及一种聚碳酸酯树脂组合物的制造方法,其特征在于,具有下述工序:第一工序,将烯烃聚合物(B)2质量%~50质量%、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)40质量%~70质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~5质量%、以及弹性体(E)1质量%~50质量%熔融混炼,得到母料粒料;和第二工序,将该母料粒料10质量%~60质量%和聚碳酸酯树脂(A)40质量%~90质量%熔融混炼,制造聚碳酸酯树脂组合物。

另外,本发明涉及一种聚碳酸酯树脂组合物的制造方法,其特征在于,具有下述工序:第一工序,将烯烃聚合物(B)28质量%~50质量%、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)40质量%~70质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~5质量%熔融混炼,得到母料粒料;和第二工序,将该母料粒料10质量%~59质量%、聚碳酸酯树脂(A)40质量%~89质量%、以及弹性体(E)1质量%~20质量%熔融混炼,制造聚碳酸酯树脂组合物。

另外,本发明涉及一种聚碳酸酯树脂组合物的制造方法,其特征在于,将聚碳酸酯树脂(A)50质量%~90质量%、烯烃聚合物(B)2.0质量%~20质量%、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)5质量%~40质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~8质量%、以及弹性体(E)1质量%~20质量%熔融混炼。

另外,本发明涉及一种聚碳酸酯树脂组合物的制造方法,其特征在于,将烯烃聚合物(B)2.0质量%~20质量%、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)5质量%~40质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~8质量%、以及弹性体(E)1质量%~20质量%熔融混炼,之后,加入聚碳酸酯树脂(A)50质量%~90质量%并熔融混炼。

此外,本发明涉及一种母料粒料,其特征在于,其是用于与包含聚碳酸酯树脂(A)的稀释材料混炼而制造聚碳酸酯树脂组合物的母料粒料,其包含烯烃聚合物(B)2质量%~50质量%、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)40质量%~70质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~5质量%、以及弹性体(E)1质量%~50质量%。

此外,本发明涉及一种成型体,其特征在于,其为上述聚碳酸酯树脂组合物的成型物。

发明的效果

根据本发明,可以提供一种聚碳酸酯树脂组合物及其制造方法、母料粒料以及成型体,该聚碳酸酯树脂组合物不发生水解,能够混炼/成型,可得到加工性优异、机械特性和外观良好的成型体。

附图说明

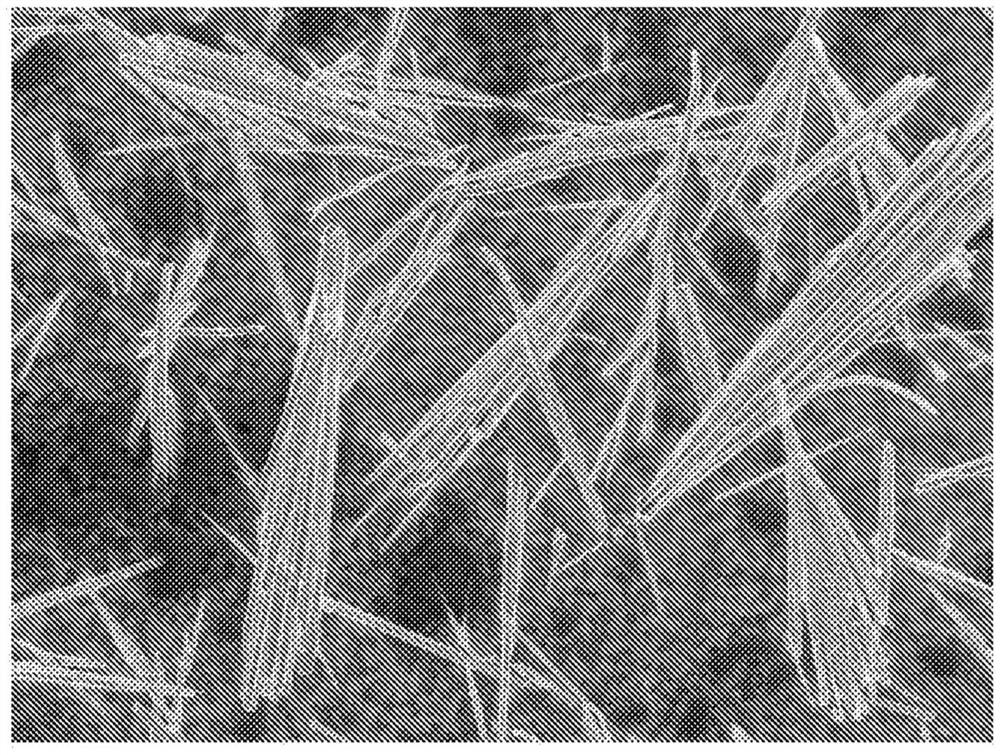

图1是扇形碱性硫酸镁的扫描型电子显微镜照片。

图2是实施例2的聚碳酸酯树脂组合物的透射型电子显微镜(TEM)照片。

具体实施方式

1.聚碳酸酯树脂组合物

本发明的聚碳酸酯树脂组合物包含聚碳酸酯树脂(A)50质量%~90质量%、烯烃聚合物(B)2.0质量%~20质量%、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)5质量%~40质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~8质量%、以及弹性体(E)1质量%~20质量%。本发明的聚碳酸酯树脂组合物通过以上述比例包含各成分,形成在包含聚碳酸酯树脂的海部中分散有含有剩余成分的岛部的海岛结构。

岛部的外周由弹性体构成。在岛部的内部,碱性硫酸镁与烯烃聚合物等残留成分混合而存在。由此,可避免碱性硫酸镁与海部的聚碳酸酯树脂直接接触。其结果,认为聚碳酸酯树脂能够在不发生水解的情况下进行聚碳酸酯树脂组合物的混炼/成型。以下,对各成分进行说明。

(A)聚碳酸酯树脂

作为聚碳酸酯树脂没有特别限制,可以使用例如脂肪族聚碳酸酯、芳香族聚碳酸酯等。这些之中,优选芳香族聚碳酸酯。聚碳酸酯树脂可以使用市售品,也可以适当使用合成的物质。

作为合成聚碳酸酯树脂的方法没有特别限制,可以根据目的适当选择。例如,可以举出通过溶液法或熔融法等合成二元酚和碳酸酯前体的方法等。另外,根据需要,也可以适当使用分子量调节剂、支化剂、催化剂等。

作为二元酚,可以举出例如双酚A[2,2-双(4-羟基苯基)丙烷]、对苯二酚、2,2-双(4-羟基苯基)戊烷、2,4’-二羟基二苯基甲烷、双(2-羟基苯基)甲烷、双(4-羟基苯基)甲烷、双(4-羟基-5-硝基苯基)甲烷、1,1-双(4-羟基苯基)乙烷、3,3-双(4-羟基二苯基)戊烷、2,2’-二羟基联苯、4,4’-二羟基联苯、2,6-二羟基萘、双(4-羟基苯基)砜、双(3,5-二乙基-4-羟基苯基)砜、2,2-双(3,5-二甲基-4-羟基苯基)丙烷、2,4’-二羟基二苯基砜、5’-氯-2,4’-二羟基二苯基砜、双(4-羟基苯基)二苯基醚、4,4’-二羟基-3,3’-二氯苯基醚、4,4’-二羟基-2,5-二氯二苯基醚、双(4-二羟基-5-丙基苯基)甲烷、双(4-二羟基-2,6-二甲基-3-甲氧基苯基)甲烷、1,1-双(4-羟基-2-乙基苯基)乙烷、2,2-双(3-苯基-4-羟基苯基)丙烷、双(4-羟基苯基)环己基甲烷、2,2-双(4-羟基苯基)-1-苯基丙烷等。它们可以单独使用1种,也可以合用2种以上。这些之中,从市场获得容易性的方面出发,优选双(4-羟基苯基)烷烃系化合物,特别优选双酚A。

作为碳酸酯前体没有特别限制,可以根据目的适当选择,可以举出例如酰卤、碳酸酯、卤甲酸酯等。具体而言,可以举出光气、碳酸二苯酯、二元酚的二卤甲酸酯以及它们的混合物等。

聚碳酸酯树脂的熔体流动速率(MFR)可以根据目的适当选择,优选为2g/10分钟~25g/10分钟、更优选为2g/10分钟~10g/10分钟。若聚碳酸酯树脂的熔体流动速率为2g/10分钟以上,可得到成型加工性良好的聚碳酸酯树脂组合物。另外,若上述熔体流动速率为25g/10分钟以下,则能够对成型体赋予充分的冲击强度。

相对于聚碳酸酯树脂组合物的总量,聚碳酸酯树脂的含量为50质量%~90质量%的范围、优选为55质量%~75质量%的范围。若聚碳酸酯树脂的含量为50质量%以上,则能够得到具有来自聚碳酸酯树脂的高冲击强度的成型体。另一方面,若聚碳酸酯树脂的含量为90质量%以下,则充分发挥出填料带来的增强效果,能够对成型体赋予所期望的弯曲弹性模量。

(B)烯烃聚合物

作为烯烃聚合物,可以举出乙烯聚合物、丙烯聚合物、乙烯-丙烯无规共聚物、乙烯-丙烯嵌段共聚物等,特别优选丙烯聚合物,更优选丙烯均聚物(丙烯均聚物)。烯烃聚合物可以使用单独1种,也可以将2种以上混合使用。烯烃聚合物的熔体流动速率(MFR)通常为3g/10分钟~300g/10分钟的范围、优选为6g/10分钟~100g/10分钟的范围。

相对于聚碳酸酯树脂组合物的总量,烯烃聚合物的含量为2.5质量%~20质量%的范围、优选为8质量%~15质量%的范围。若烯烃聚合物的含量为2.5质量%以上,则能够抑制由碱性硫酸镁导致的聚碳酸酯树脂的水解。另一方面,若烯烃聚合物的含量为20质量%以下,则可得到具有所期望的冲击强度的成型体。

(C)碱性硫酸镁

作为碱性硫酸镁,使用选自以下说明的纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的至少一种。

(C-1)纤维状碱性硫酸镁

纤维状碱性硫酸镁例如可以将由海水制造的氢氧化镁和硫酸镁作为原料,通过水热合成得到。纤维状碱性硫酸镁的平均长径通常为5μm~100μm的范围、优选为10μm~60μm的范围。另外,纤维状碱性硫酸镁的平均短径通常为0.1μm~5.0μm的范围、优选为0.2μm~2.0μm的范围、特别优选为0.2μm~1.0μm的范围。

以往,作为填充材料使用的玻璃纤维的平均纤维直径(平均短径)最小为10μm左右。由于纤维状碱性硫酸镁的平均纤维直径(平均短径)小于玻璃纤维,因此比玻璃纤维更难识别。

纤维状碱性硫酸镁的平均纵横比(平均长径/平均短径)通常为2以上、优选为5以上、特别优选为5~80的范围。需要说明的是,纤维状碱性硫酸镁的平均长径和平均短径可以由通过利用扫描型电子显微镜(SEM)得到的放大图像测定的100个颗粒的长径和短径各自的平均值算出。另外,纤维状碱性硫酸镁也可以是2个以上的纤维状颗粒的聚集体或结合体。

(C-2)扇形碱性硫酸镁

扇形碱性硫酸镁是2个以上的纤维状碱性硫酸镁的一部分接合而连成扇形的颗粒,例如,其平均颗粒长度为2μm~100μm,平均颗粒宽度为1μm~40μm,平均纵横比为1~100左右。此处,平均颗粒长度是指颗粒的长度方向的尺寸,平均颗粒宽度是指颗粒的宽度方向的最大尺寸。颗粒的长度方向是指颗粒长度最大的方向,颗粒的宽度方向是指与长度方向正交的方向。另外,平均纵横比是指(平均颗粒长度/平均颗粒宽度)。

图1中示出本发明中可使用的扇形碱性硫酸镁的一例的扫描型显微镜照片。此处所示的扇形碱性硫酸镁是2个以上的纤维状碱性硫酸镁形成了束的扇形(平均颗粒长度33.0μm、平均颗粒宽度6.0μm、平均纵横比5.5)。各个纤维状碱性硫酸镁的平均纤维长度为33.0μm、平均纤维直径为1.3μm、平均纵横比为26。

构成扇形碱性硫酸镁的各个纤维状碱性硫酸镁的平均纤维长度为2μm~100μm、平均纤维直径为0.1μm~5μm、平均纵横比为1~1000。2个以上的纤维状碱性硫酸镁例如一端被捆扎,在另一端分散。另外,2个以上的纤维状碱性硫酸镁也可以在长度方向的任意位置被捆扎,在两端分散。这种扇形碱性硫酸镁例如可以通过日本特公平4-36092号公报和日本特公平6-99147号公报等中记载的方法制造并确认。

另外,扇形碱性硫酸镁无需为对各个纤维状碱性硫酸镁进行确认的状态,可以在一部分为纤维状碱性硫酸镁彼此在长度方向上接合的状态。若确认到包含具有上述形状、进而具有规定范围的平均纤维长度、平均纤维直径和平均纵横比的纤维状碱性硫酸镁,则可以视为本发明中使用的扇形碱性硫酸镁。

相对于聚碳酸酯树脂组合物的总量,碱性硫酸镁的含量为5质量%~40质量%的范围、优选为5质量%~30质量%的范围、更优选为10质量%~30质量%的范围。若碱性硫酸镁的含量为5质量%以上,则可发挥出碱性硫酸镁的效果,能够对成型体赋予所期望的弯曲弹性模量。另一方面,若碱性硫酸镁的含量为40质量%以下,则可得到加工性良好的聚碳酸酯树脂组合物。

(D)脂肪酸金属盐和脂肪酸

本发明的聚碳酸酯树脂组合物通过含有选自脂肪酸金属盐和脂肪酸中的至少一种,从而碱性硫酸镁被优先分配到烯烃聚合物中。脂肪酸金属盐和脂肪酸只要在聚碳酸酯树脂组合物中含有至少一种即可,特别优选脂肪酸金属盐。

脂肪酸的碳原子数优选为12~22的范围,可以为饱和脂肪酸,也可以为不饱和脂肪酸。作为饱和脂肪酸的示例,可以举出月桂酸、十三酸、十四酸、十五酸、棕榈酸、十七酸、硬脂酸、十九酸、花生酸、山嵛酸等。作为不饱和脂肪酸的示例,可以举出肉豆蔻油酸、棕榈油酸、油酸、反油酸、异油酸、鳕油酸、芥酸等。作为金属盐,可以举出镁盐、钙盐、铝盐、锂盐、锌盐等。特别优选选自由硬脂酸镁、硬脂酸钙和硬脂酸铝组成的组中的至少一种。

相对于聚碳酸酯树脂组合物的总量,脂肪酸金属盐和脂肪酸的含量为0.1质量%~8质量%的范围、优选为0.1质量%~7质量%的范围、更优选为0.5质量%~6质量%的范围。若脂肪酸金属盐和脂肪酸的含量为0.1质量%以上,则可发挥出添加了这些化合物的效果。另一方面,若脂肪酸金属盐和脂肪酸的含量为8质量%以下,则能够得到热稳定性良好的聚碳酸酯树脂组合物。

(E)弹性体

作为弹性体,优选使用苯乙烯系热塑性弹性体。苯乙烯系热塑性弹性体优选为下述式(e1)或(e2)所示的嵌段共聚物。

Xk-Ym-Xn…(e1)

Xm-Yn…(e2)

上式中,X表示芳香族乙烯基聚合物嵌段。式(e1)中,在分子链两末端,聚合度可以相同也可以不同。另外,Y选自丁二烯聚合物嵌段、异戊二烯聚合物嵌段、丁二烯/异戊二烯共聚物嵌段、氢化的丁二烯聚合物嵌段、氢化的异戊二烯聚合物嵌段、氢化的丁二烯/异戊二烯共聚物嵌段、部分氢化的丁二烯聚合物嵌段、部分氢化的异戊二烯聚合物嵌段和部分氢化的丁二烯/异戊二烯共聚物嵌段中。k、m、n为1以上的整数。

作为具体例,可以举出苯乙烯-乙烯/丁烯-苯乙烯共聚物、苯乙烯-乙烯/丙烯-苯乙烯共聚物、苯乙烯-乙烯/乙烯/丙烯-苯乙烯共聚物、苯乙烯-丁二烯-丁烯-苯乙烯共聚物、苯乙烯-丁二烯-苯乙烯共聚物、苯乙烯-异戊二烯-苯乙烯共聚物、苯乙烯-氢化丁二烯二嵌段共聚物、苯乙烯-氢化异戊二烯二嵌段共聚物、苯乙烯-丁二烯二嵌段共聚物、苯乙烯-异戊二烯二嵌段共聚物等,其中最优选苯乙烯-乙烯/丁烯-苯乙烯共聚物、苯乙烯-乙烯/丙烯-苯乙烯共聚物、苯乙烯-乙烯/乙烯/丙烯-苯乙烯共聚物、苯乙烯-丁二烯-丁烯-苯乙烯共聚物。

上述嵌段共聚物中的X成分的含量为20质量%~80质量%、优选为30质量%~75质量%、更优选为40质量%~70质量%。若X成分的量为20质量%以上,则能够对成型体赋予适当的刚性和冲击强度。另一方面,若X成分为80质量%以下,则能够得到具有所期望的冲击强度的成型体。

苯乙烯系热塑性弹性体的重均分子量优选为25万以下、更优选为20万以下、进一步优选为15万以下。若重均分子量为25万以下,则成型加工性降低,或者聚碳酸酯树脂组合物中的分散性有可能变差。另外,对重均分子量的下限没有特别限定,优选为4万以上、更优选为5万以上。

需要说明的是,重均分子量是利用下述方法测定的值。即,通过凝胶渗透色谱,以聚苯乙烯换算测定分子量,计算出重均分子量。苯乙烯系热塑性弹性体的熔体流动速率(230℃、2.16kg)优选为0.1g/10分钟~10g/10分钟、更优选为0.15g/10分钟~9g/10分钟、特别优选为0.2g/10分钟~8g/10分钟。若苯乙烯系热塑性弹性体的熔体流动速率为0.1~10g/10分钟的范围内,则可得到具备充分的韧性的成型体。

相对于聚碳酸酯树脂组合物的总量,弹性体的含量为1质量%~20质量%的范围、优选为1质量%~15质量%的范围、更优选为1质量%~12质量%的范围。若弹性体的含量为1.0质量%以上,则能够得到添加了弹性体的效果。另一方面,若弹性体的含量为20质量%以下,则能够对成型体赋予适当的刚性和长期抗蠕变特性。

另外,在不阻碍本发明效果的范围内,可以在本发明的聚碳酸酯树脂组合物中混配其他成分。作为其他成分,可以举出例如抗氧化剂、紫外线吸收剂、颜料、抗静电剂、铜抑制剂、阻燃剂、中和剂、发泡剂、增塑剂、成核剂、防气泡剂、交联剂等。作为其他成分的含量,优选为聚碳酸酯树脂组合物整体的1质量%以下、更优选为0.5质量%以下。

2.聚碳酸酯树脂组合物的制造方法

接着,对聚碳酸酯树脂组合物的制造方法进行说明。本发明的聚碳酸酯树脂组合物的制造方法可以举出:(制造方法I)具有将烯烃聚合物(B)、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)、选自脂肪酸金属盐和脂肪酸中的至少一种(D)、以及弹性体(E)熔融混炼而得到母料粒料的第一工序;和将该母料粒料和聚碳酸酯树脂(A)熔融混炼而制造聚碳酸酯树脂组合物的第二工序的方法;(制造方法II)具有将烯烃聚合物(B)、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)、以及选自脂肪酸金属盐和脂肪酸中的至少一种(D)熔融混炼而得到母料粒料的第一工序;和将该母料粒料、聚碳酸酯树脂(A)、以及弹性体(E)熔融混炼而制造聚碳酸酯树脂组合物的第二工序的方法;(制造方法III)将聚碳酸酯树脂(A)、烯烃聚合物(B)、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)、选自脂肪酸金属盐和脂肪酸中的至少一种(D)、以及弹性体(E)熔融混炼的方法;(制造方法IV)将烯烃聚合物(B)、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)、选自脂肪酸金属盐和脂肪酸中的至少一种(D)、以及弹性体(E)熔融混炼,之后,进一步加入聚碳酸酯树脂(A)并熔融混炼的方法。

使用上述(制造方法I)~(制造方法IV)中的任一种方法均能得到海岛结构,该海岛结构为在包含本发明的聚碳酸酯树脂组合物、即聚碳酸酯树脂的海部中分散有外周具有弹性体的岛部。碱性硫酸镁与烯烃聚合物等残留成分一起存在于岛部内部。其结果,碱性硫酸镁不与海部的聚碳酸酯树脂直接接触,因此能够避免聚碳酸酯树脂的水解。

(制造方法I)

制造方法I是具有下述工序的制造方法,该工序为:将烯烃聚合物(B)2质量%~50质量%、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)40质量%~70质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~5质量%、以及弹性体(E)1质量%~50质量%熔融混炼而得到母料粒料的第一工序;和将该母料粒料10质量%~60质量%以及聚碳酸酯树脂(A)40质量%~90质量%熔融混炼而制造聚碳酸酯树脂组合物的第二工序。

在制造方法I中,作为第一工序,将烯烃聚合物(B)、碱性硫酸镁(C)、选自脂肪酸金属盐和脂肪酸中的至少一种(D)、以及弹性体(E)熔融混炼,由此得到在烯烃聚合物中引入有碱性硫酸镁的状态的母料粒料。通过将这样的母料粒料与聚碳酸酯树脂进行混炼,能够更有效地抑制聚碳酸酯树脂的水解。

作为制造方法I中的熔融混炼方法,第一工序和第二工序均没有特别限制,可以举出使用单螺杆挤出机、双螺杆挤出机、班伯里混炼机、捏合机、开炼机等的方法。作为熔融混炼温度,第一工序优选为160℃~240℃、更优选为180℃~230℃,第二工序优选为230℃~280℃、更优选为240℃~260℃。

第一工序中的“烯烃聚合物(B)2质量%~50质量%、碱性硫酸镁(C)40质量%~70质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~5质量%、以及弹性体(E)1质量%~50质量%”的各比例是母料粒料的制造中的比例。通过在第二工序中调整以上述比例制造的母料粒料与聚碳酸酯树脂(A)的比例,能够调整聚碳酸酯树脂组合物中的烯烃聚合物(B)、碱性硫酸镁(C)、选自脂肪酸金属盐和脂肪酸中的至少一种(D)、以及弹性体(E)的比例。

在第一工序中,作为得到母料粒料的方法没有特别限制,在熔融混炼后,利用公知的方法成型为粒料状,由此能够得到母料粒料。

另外,在第二工序中,通过熔融混炼得到的聚碳酸酯树脂组合物的形状没有限制,能够成型为股线状、片状、平板状或粒料状等任意的形状。若考虑在后续工序中进行成型,从容易供给至成型加工机的方面出发,优选制成粒料状。

(制造方法II)

制造方法II是具有下述工序的制造方法,该工序为:将烯烃聚合物(B)28质量%~50质量%、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)40质量%~70质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~5质量%熔融混炼而得到母料粒料的第一工序;和将该母料粒料10质量%~60质量%、聚碳酸酯树脂(A)40质量%~90质量%、以及弹性体(E)1质量%~20质量%熔融混炼而制造聚碳酸酯树脂组合物的第二工序。

制造方法II中的熔融混炼方法与制造方法I相同。在制造方法II中,弹性体(E)在第二工序中与聚碳酸酯树脂一起混配到母料粒料中。因此,能够利用由市售的聚烯烃、碱性硫酸镁和脂肪酸金属盐等构成的母料,而且能够仅变更弹性体的含量,从这方面出发是有利的。作为熔融混炼温度,从防止聚碳酸酯树脂的热分解的方面出发,优选为230℃~280℃、更优选为240℃~270℃、进一步优选为245℃~260℃。

第一工序中的“烯烃聚合物(B)28质量%~50质量%、碱性硫酸镁(C)40质量%~70质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~5质量%”的各比例是母料粒料的制造中的比例。通过在第二工序中调整以上述比例制造的母料粒料、聚碳酸酯树脂(A)与弹性体(E)的比例,能够调整聚碳酸酯树脂组合物中的烯烃聚合物(B)、碱性硫酸镁(C)、选自脂肪酸金属盐和脂肪酸中的至少一种(D)、以及弹性体(E)的比例。

另外,制造方法II中的通过熔融混炼得到的聚碳酸酯树脂组合物的形状没有特别限制,与制造方法I同样地能够成型为股线状、片状、平板状或粒料状等任意的形状。

(制造方法III)

制造方法III为下述制造方法:将聚碳酸酯树脂(A)50质量%~90质量%、烯烃聚合物(B)2.0质量%~20质量%、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)5质量%~40质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~8质量%、以及弹性体(E)1质量%~20质量%熔融混炼。

制造方法III中的熔融混炼方法与制造方法I相同。在制造方法III中,通过将聚碳酸酯树脂(A)、烯烃聚合物(B)、碱性硫酸镁(C)、选自脂肪酸金属盐和脂肪酸中的至少一种(D)、以及弹性体(E)集中在一起进行熔融混炼,具有防止聚碳酸酯树脂的热分解、简化制造工序的优点。作为熔融混炼温度,从防止聚碳酸酯树脂的热分解的方面出发,优选为230℃~280℃、更优选为240℃~270℃、进一步优选为245℃~260℃。

另外,制造方法III中的通过熔融混炼得到的聚碳酸酯树脂组合物的形状没有特别限制,与制造方法I同样地能够成型为股线状、片状、平板状或粒料状等任意的形状。

(制造方法IV)

制造方法IV为下述制造方法:将烯烃聚合物(B)2.0质量%~20质量%、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)5质量%~40质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~8质量%、以及弹性体(E)1质量%~20质量%熔融混炼,之后,进一步加入聚碳酸酯树脂(A)50质量%~90质量%并熔融混炼。

制造方法IV中的熔融混炼方法与制造方法I相同。在制造方法IV中,先将烯烃聚合物(B)、碱性硫酸镁(C)、选自脂肪酸金属盐和脂肪酸中的至少一种(D)、以及弹性体(E)熔融混炼,之后加入聚碳酸酯树脂(A),由此能够简化制造工序。前面的熔融混炼的温度优选为160℃~240℃、更优选为180℃~230℃,加入聚碳酸酯树脂(A)后的熔融混炼的温度优选为230℃~280℃、更优选为240℃~260℃。

另外,制造方法IV中的通过熔融混炼得到的聚碳酸酯树脂组合物的形状没有特别限制,与制造方法I同样地能够成型为股线状、片状、平板状或粒料状等任意的形状。

3.母料(MB)粒料

接着,对母料粒料进行说明。本发明的母料粒料是用于与包含聚碳酸酯树脂(A)的稀释材料混炼而制造聚碳酸酯树脂组合物的原材料。

本发明的母料粒料包含烯烃聚合物(B)2质量%~50质量%、选自纤维状碱性硫酸镁(C-1)和扇形碱性硫酸镁(C-2)中的碱性硫酸镁(C)40质量%~70质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~5质量%、弹性体(E)1质量%~50质量%。优选包含烯烃聚合物(B)2质量%~45质量%、碱性硫酸镁(C)55质量%~70质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.1质量%~4.5质量%、弹性体(E)1质量%~45质量%。进一步优选包含烯烃聚合物(B)2质量%~40质量%、碱性硫酸镁(C)60质量%~70质量%、选自脂肪酸金属盐和脂肪酸中的至少一种(D)0.5质量%~4质量%、弹性体(E)2质量%~40质量%。

关于烯烃聚合物(B)、碱性硫酸镁(C)、选自脂肪酸金属盐和脂肪酸中的至少一种(D)、弹性体(E)的详细情况,如上所述,因此省略说明。另外,母料粒料的制造方法与上述聚碳酸酯树脂组合物的制造方法I的第一工序相同。作为稀释材料,只要是包含上述聚碳酸酯树脂(A)的树脂就没有特别限制。

4.成型体

接着,对成型体进行说明。本发明的成型体可以通过将本发明的聚碳酸酯树脂组合物成型而制造。作为将聚碳酸酯树脂组合物成型的方法,可以举出:通过上述方法制造聚碳酸酯树脂组合物并将其成型的方法;将母料粒料与稀释粒料混合,利用成型机将该混合物直接成型的方法;等。另外,作为用于成型的成型机,可以举出例如压延成型机(压延成型机等)、真空成型机、挤出成型机、注射成型机、吹塑成型机、压制成型机等。

本发明的成型体具备悬臂梁冲击强度高的优异特性。悬臂梁冲击强度是表示对抗冲击的强度的指标。本说明书中的悬臂梁冲击强度的值可以定义为利用后述实施例中记载的方法测定的结果。具体而言,是使用悬臂梁冲击试验机,利用依照JIS K 7110的方法进行测定的结果。

此外,本发明的成型体在弯曲弹性模量高的方面也优异。弯曲弹性模量是表示成型体的难变形性的指标,可以定义为利用后述实施例中记载的方法测定的结果。具体而言,是使用万能力学试验机,利用依照JIS K 7171的方法进行测定的结果。

本发明的成型体是将使用平均纤维直径(平均短径)小的纤维状碱性硫酸镁、或包含这种纤维状碱性硫酸镁的扇形碱性硫酸镁作为填充材料的聚碳酸酯树脂组合物成型而得到的。因此,本发明的成型体与使用平均纤维直径(平均短径)大的玻璃纤维等作为填充材料的情况相比还具备外观优异、也能用于人眼触及的外装部分的优点。

以下,基于实施例来具体说明本发明,但这些实施例并不限定本发明的目的,另外,本发明并不限于这些实施例。

首先,示出本实施例中使用的测定方法。

(熔体流动速率(MFR))

使用熔体流动指数仪(株式会社东洋精机制作所制造、G-01),依照JIS K 7210进行熔体流动速率试验,评价熔体流动速率(MFR)。

(悬臂梁冲击强度(Izod))

使用悬臂梁冲击试验机(MYS-TESTER Company Limited制造),依照JIS K 7110进行试验,评价悬臂梁冲击强度。锤子设为2.75J。

(弯曲弹性模量(FM))

使用万能力学试验机(株式会社Imada制造)进行三点弯曲试验,由所得到的载荷挠度曲线、通过依照JIS K 7171的方法评价弯曲弹性模量。支点间距离设为40mm,载荷速度设为10mm/分钟。

(透射型电子显微镜(TEM)观察)

利用光固化性丙烯酸类树脂包埋所得到的聚碳酸酯树脂组合物后,切割成能够观察组合物中的纤维状碱性硫酸镁的纤维方向的截面。此外,固定于铝试样针。进行修整、表面抛光,使用冷冻切片机(LEICA制造、FCS)制作出超薄切片。将所得到的超薄切片作为试样,利用透射型电子显微镜(TEM)(日本电子株式会社制造、JEM-2100F)进行观察。

<树脂组合物的制造>

以下示出实施例和比较例中使用的成分。

聚碳酸酯树脂(A):

[MFR(温度240℃、载荷5.000kg):4.5g/10分钟]

烯烃聚合物(B):

聚丙烯树脂[MFR(温度230℃、载荷2.160kg):8g/10分钟]

纤维状碱性硫酸镁(C-1):

(MOS-HIGE A-1、宇部材料株式会社制造、平均长径:15μm、平均短径:0.5μm)

扇形碱性硫酸镁(C-2):

(平均颗粒长度33.0μm、平均颗粒宽度6.0μm、平均纵横比5.5)

脂肪酸金属盐(D):硬脂酸镁

弹性体(E):苯乙烯-乙烯-丁烯-苯乙烯(SEBS、Tuftec H1043、旭化成株式会社制造)

玻璃纤维(F):

(CS(F)3-PE-960S、株式会社日东纺制造、纤维长度径:3mm、纤维短径:13μm)

(实施例1)

混合聚丙烯树脂(B)29.5质量%、纤维状碱性硫酸镁颗粒(C-1)68.6质量%以及硬脂酸镁(D)1.9质量%,将所得到的混合物在180℃下熔融混炼2分钟。熔融混炼使用熔融混炼挤出机Labo Plastomill Roller Mixer(R60型、容量60cc、株式会社东洋精机制造),轴的转速设为120rpm。通过热压(温度200℃)使所得到的熔融混炼物为片状后,进行切断,得到母料粒料。

混合上述母料粒料21质量%、聚碳酸酯树脂(A)76质量%以及弹性体(E)3质量%。之后,利用双螺杆熔融混炼挤出机(L/D=25、株式会社井元制作所制造)以250℃、50rpm熔融混炼,得到实施例1的聚碳酸酯树脂组合物。

(实施例2)

将聚碳酸酯树脂(A)的比例变更为73.9质量%,将弹性体(E)的比例变更为5.1质量%,除此以外与实施例1同样地得到实施例2的聚碳酸酯树脂组合物。

(实施例3)

使用聚丙烯树脂(B)27.5质量%、纤维状碱性硫酸镁颗粒(C-1)64.2质量%、硬脂酸镁(D)1.7质量%以及弹性体(E)6.6质量%,除此以外与实施例1同样地得到母料粒料。

使用上述母料粒料22.9质量%和聚碳酸酯树脂(A)73.9质量%,除此以外与实施例1同样地得到实施例3的聚碳酸酯树脂组合物。

(实施例4)

使用聚丙烯树脂(B)25.5质量%、纤维状碱性硫酸镁颗粒(C-1)59.1质量%、硬脂酸镁(D)1.6质量%以及弹性体(E)13.8质量%制作母料粒料,混合所得到的母料粒料24.7质量%与聚碳酸酯树脂(A)75.3质量%,除此以外与实施例3同样地得到实施例4的聚碳酸酯树脂组合物。

(实施例5)

使用聚丙烯树脂(B)22.6质量%、纤维状碱性硫酸镁颗粒(C-1)53.3质量%、硬脂酸镁(D)1.5质量%以及弹性体(E)22.6质量%制作母料粒料,混合所得到的母料粒料27.4质量%与聚碳酸酯树脂(A)72.6质量%,除此以外与实施例3同样地得到实施例5的聚碳酸酯树脂组合物。

(实施例6)

使用聚丙烯树脂(B)19.6质量%、纤维状碱性硫酸镁颗粒(C-1)46.2质量%、硬脂酸镁(D)1.3质量%以及弹性体(E)32.9质量%制作母料粒料,混合所得到的母料粒料31.6质量%与聚碳酸酯树脂(A)68.4质量%,除此以外与实施例3同样地得到实施例6的聚碳酸酯树脂组合物。

(实施例7)

将纤维状碱性硫酸镁颗粒(C-1)变更为相同量的扇形碱性硫酸镁颗粒(C-2),除此以外与实施例4同样地得到实施例7的聚碳酸酯树脂组合物。

(实施例8)

将纤维状碱性硫酸镁颗粒(C-1)变更为相同量的扇形碱性硫酸镁颗粒(C-2),除此以外与实施例5同样地得到实施例8的聚碳酸酯树脂组合物。

(比较例1)

使用聚丙烯树脂(B)28.1质量%、纤维状碱性硫酸镁颗粒(C-1)70.0质量%以及硬脂酸镁(D)1.9质量%制作母料粒料,混合所得到的母料粒料21质量%与聚碳酸酯树脂(A)79质量%,除此以外与实施例1同样地得到比较例1的聚碳酸酯树脂组合物。

(比较例2)

单独使用聚碳酸酯树脂(A)。

(比较例3)

混合聚碳酸酯树脂(A)80质量%和玻璃纤维(F)20质量%。利用双螺杆熔融混炼挤出机将所得到的混合物熔融混炼,得到比较例3的聚碳酸酯树脂组合物。除了将温度变更为280℃以外,与实施例1同样地进行熔融混炼。

(比较例4)

混合聚碳酸酯树脂(A)80质量%和纤维状碱性硫酸镁颗粒(C-1)20质量%。接着,与实施例1同样地利用双螺杆熔融混炼挤出机尝试了熔融混炼,但无法混炼。

(比较例5)

混合聚碳酸酯树脂(A)84.7质量%、纤维状碱性硫酸镁颗粒(C-1)14.9质量%和脂肪酸金属盐(D)0.4质量%。接着,与实施例1同样地利用双螺杆熔融混炼挤出机尝试了熔融混炼,但无法混炼。

(比较例6)

混合聚碳酸酯树脂(A)79.0质量%、烯烃聚合物(B)6.3质量%和纤维状碱性硫酸镁颗粒(C-1)14.7质量%。接着,与实施例1同样地利用双螺杆熔融混炼挤出机尝试了熔融混炼,但无法混炼。

由比较例3~6的结果可知,即便含有纤维状碱性硫酸镁颗粒(C-1),在不含烯烃聚合物(B)和/或脂肪酸金属盐(D)的情况下,混炼本身也无法进行。

(比较例7)

将纤维状碱性硫酸镁颗粒(C-1)变更为相同量的玻璃纤维(F),除此以外与实施例3同样地得到比较例7的聚碳酸酯树脂组合物。

(比较例8)

将纤维状碱性硫酸镁颗粒(C-1)变更为相同量的玻璃纤维(F),除此以外与实施例4同样地得到比较例8的聚碳酸酯树脂组合物。

(比较例9)

将纤维状碱性硫酸镁颗粒(C-1)变更为相同量的玻璃纤维(F),除此以外与实施例5同样地得到比较例9的聚碳酸酯树脂组合物。

(比较例10)

将纤维状碱性硫酸镁颗粒(C-1)变更为相同量的玻璃纤维(F),除此以外与实施例6同样地得到比较例10的聚碳酸酯树脂组合物。

(比较例11)

将纤维状碱性硫酸镁(C-1)变更为相同量的扇形碱性硫酸镁颗粒(C-2),除此以外与比较例1同样地得到比较例11的聚碳酸酯树脂组合物。

将实施例1~8和比较例1~11中得到的聚碳酸酯树脂组合物中的聚碳酸酯树脂(A)、烯烃聚合物(B)、碱性硫酸镁颗粒(C)、脂肪酸金属盐(D)、弹性体(E)和玻璃纤维(F)的含量(质量%)归纳于下述表1。

[表1]

<评价方法>

将实施例和比较例中得到的聚碳酸酯树脂组合物挤出成股线状后,进行切断,制成聚碳酸酯树脂组合物粒料。聚碳酸酯树脂组合物粒料通过上述方法测定了熔体流动速率。

另外,利用小型注射成型机(C.Mobile0813、株式会社新兴sellbic制造)将上述聚碳酸酯树脂组合物粒料注射成型,制造出成型体(长度50mm、宽5mm、厚度2mm)。使用所得到的成型体作为试验片,通过上述方法测定冲击强度和弯曲弹性模量。

此外,通过目视观察各试验片的外观,调查在表面是否识别到填充材料。未识别到填充材料时记为“○”,识别到填充材料时记为“×”。

将所得到的结果与上述测定结果一起归纳于下述表2。

[表2]

如上述表2所示,以规定量含有聚碳酸酯树脂、烯烃聚合物、碱性硫酸镁、脂肪酸金属盐和弹性体的聚碳酸酯树脂组合物(实施例1~8)与聚碳酸酯树脂单独(比较例2)或包含玻璃纤维作为填充材料的聚碳酸酯树脂组合物(比较例3)相比,熔体流动速率的值大幅提高。

另外,使用实施例1~8的聚碳酸酯树脂组合物制造的成型体的冲击强度(Izod)与使用不含弹性体的聚碳酸酯树脂组合物(比较例1)制造的成型体相比显著较大。即使弯曲弹性模量为3.5GPa左右、但冲击强度小于13kJ/m

另外,使用实施例1~8的聚碳酸酯树脂组合物制造的成型体与单独使用聚碳酸酯树脂(比较例2)制造的成型体相比弯曲弹性模量更优异。而且,不会像使用包含玻璃纤维作为填充材料的聚碳酸酯树脂组合物(比较例3)制造的成型体那样发生外观的不良。

使用比较例7~10的聚碳酸酯树脂组合物制造的成型体均在外观上确认到不良。比较例7~10的聚碳酸酯树脂组合物除了含有玻璃纤维代替纤维状碱性硫酸镁以外,分别为与实施例3~6的聚碳酸酯树脂组合物同样的组成。这表明,在含有玻璃纤维作为填充材料的情况下,无法获得下述聚碳酸酯树脂组合物,该聚碳酸酯树脂组合物不发生水解,能够混炼/成型,可得到加工性优异、机械特性和外观良好的成型体。

由实施例7、8与比较例11的比较可知,在使用即便含有扇形碱性硫酸镁颗粒、但不含弹性体的聚碳酸酯树脂组合物的情况下,无法得到冲击强度(Izod)大的成型体。

此处,将实施例2的聚碳酸酯树脂组合物的TEM照片示于图2。如图所示,在由聚碳酸酯树脂构成的海部11中分散有被弹性体15包围的岛部12。在岛部12的内部,确认到纤维状碱性硫酸镁14与烯烃聚合物13一同存在。

符号说明

11…海部(聚碳酸酯树脂) 12…岛部 13…烯烃聚合物

14…纤维状碱性硫酸镁 15…弹性体

- 聚碳酸酯树脂组合物及其制造方法、母料粒料以及成型体

- 碱性硫酸镁粉末、碱性硫酸镁粉末的制造方法、含有碱性硫酸镁粉末的树脂组合物、母料粒料和成型体