一种纤维素基自增强材料的制备方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及高分子材料及其制备方法,特别涉及一种纤维素基自增强材料的制备方法。

背景技术

高分子聚合物材料由于其出色的耐化学性,耐用性和低价格,被广泛应用于管道、包装、地膜、电线和涂料等领域。高分子聚合物材料是具有可再生、可生物降解、优异的生物相容性、含量丰富、优异机械性能和光学性能的天然高分子纤维素,已经被广泛应用在包装技术、薄膜和复合材料等方面。纤维素、纳米纤维素及纤维素衍生物等可有效实现复合材料机械性能的提升,拓宽高分子复合材料的应用,是绿色环保的高分子复合材料增强剂的优选。为了提高纤维素及其复合材料的抗紫外老化性能,可同时在复合材料体系里添加具有紫外屏蔽性能的无机或有机的紫外线稳定剂。但是无机紫外稳定剂的的添加会影响高分子材料本身的透明性,限制其实际应用;有机小分子紫外稳定剂存在小分子渗出的缺陷,影响实际使用。采用化学改性修饰纤维素先赋予其紫外屏蔽性能,然后再与高分子材料复合,可有效避免上述方法存在的缺陷问题,进而实现复合材料机械性能和紫外屏蔽性能的双提升,是目前功能高分子材料领域研究的热点。然而,目前仍然存在的问题是纤维素的紫外化改性不能实现紫外区全屏蔽,导致材料的抗紫外老化性能有待提升。例如Xun Niu等首先对纳米纤维素进行紫外化改性,在纳米纤维素表面引入苯环官能团结构,然后与聚乙烯醇进行复合,所制备的复合膜具有良好的透明性,应力、模量均高于纯的聚乙烯醇薄膜,并且在200-320nm波长区具有优异的紫外阻隔性能。然而,在320-400nm波长区间的紫外阻隔性能较差(Biomacromolecules 2018,19,4565-4575),导致其抗紫外老化性能不足。

发明内容

发明目的:本发明目的是提供兼具优异紫外屏蔽性能和自增强性能的纤维素基自增强材料制备方法及用途。

技术方案:本发明提供一种纤维素基自增强材料的制备方法,由具有通式(I)结构的纤维素醚类衍生物或其与高分子聚合物的混合物在自然光或紫外光条件下经成型加工工艺处理得到,

所述纤维素醚类衍生物结构如下:

其中,R

R

进一步地,所述R

*表示取代位置。

进一步地,经成型加工工艺处理经自然光或紫外光处理,成型加工工艺包括浇铸成型、挤出成型、吹塑成型、热压成型、注射成型或3D打印成型。

进一步地,纤维素醚类衍生物由纤维素、纳米纤维素、乙基纤维素、醋酸纤维素或取代度小于3的纤维素烷基醚和纤维素烷基酯制备得到。

进一步地,成型加工前向纤维素醚类衍生物中添加助剂,所述助剂为光交联剂、热交联剂、光聚合单体、热聚合单体和自由基引发剂中的至少一种,

进一步地,所述的助剂为过氧化二苯甲酰、2-羟基-2-甲基-1-苯基丙酮、苯甲酰甲酸甲酯、二苯基乙酮、肉桂酸、2,4-二羟基二苯甲酮、过氧化二叔丁基、偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯和甲基丙烯酸酯中至少一种。

进一步地,所述高分子聚合物为聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚甲基丙烯酸甲酯、聚乙烯醇、聚乙二醇、聚丙烯腈、聚甲醛、聚苯醚、聚对苯二甲酸乙二醇酯、聚碳酸酯、聚酰胺、聚乳酸、聚羟基脂肪酸酯、聚乙醇酸、聚丁二酸丁二醇酯、聚对苯二甲酸丁二醇酯聚硅氧烷、聚钛氧烷、聚二氧化硅、聚二氟磷氮、蚕丝、乙基纤维素中至少一种。

进一步地,所述高分子聚合物通过溶液共混法和或机械共混法向纤维素醚类衍生物中添加。

进一步地,所述溶液共混法中使用的溶剂包括四氢呋喃、二氯甲烷、氯仿、丙酮、N,N-二甲基甲酰胺、N,N-二甲基乙酰胺、二甲基亚砜、甲苯、二氧六环、乙醇、邻二甲苯、甲酰胺、二氯乙烷或水中的至少一种。

进一步地,所述纤维素基自增强材料形态为薄膜、水凝胶、气凝胶、泡沫、块材或相变材料中的一种。

进一步地,所述纤维素基自增强材料用于农业、光学、复合材料、塑料、涂料、塑料、纤维、橡胶、胶黏剂或环保领域。

有益效果:本发明所制备的纤维素基材料具有优异的紫外光全屏蔽性能和优异的机械性能。该新型纤维素基自增强材料的机械性能随光照时间的延长还具有自增强效应,体现出卓越的抗紫外老化性能。有效提升了复合材料的抗紫外老化性能,拓宽了高分子复合材料利用的领域。此外,该方法还具有操作简单,适用的高分子体系广,可应用于农业、复合材料、涂料和环保等领域,具有良好的工业化应用前景。

附图说明

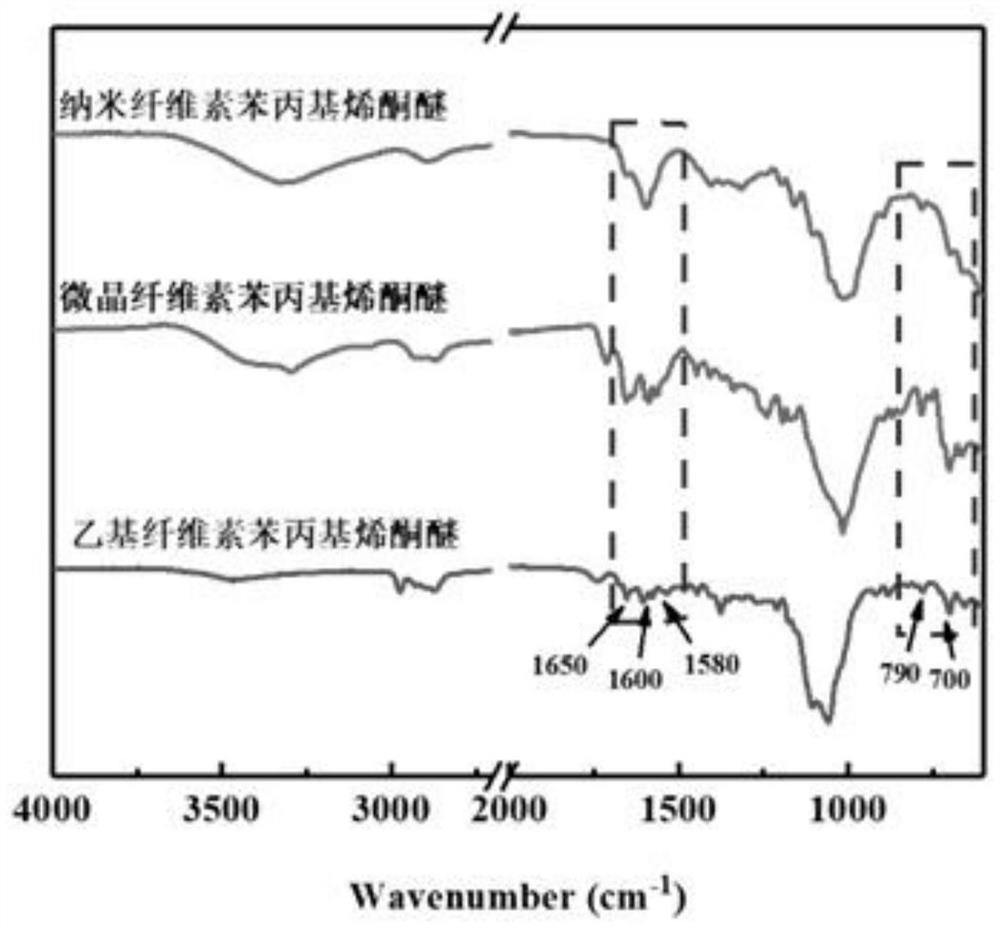

图1为实施例中3不同纤维素原料类型,不同烯酮醚结构类型的纤维素烯酮醚的红外光谱图;

图2为实施例中4的不同纤维素原料类型,不同烯酮醚结构类型的纤维素烯酮醚的红外光谱图;

图3为实施例5中的乙基纤维素混合烯酮醚红外光谱图;

图4为实施例2中纳米纤维素苯丙基烯酮醚在紫外光和自然光的机械性能影响;

图5为实施例2中纤维素苯丙基烯酮醚在365nm照射下的吸光度变化曲线;

图6为实施例1,2中纤维素烯酮醚的分散液和凝胶在365nm照射下的粘弹性变化,a:纤维素烯酮醚分散液的粘度变化,b:纤维素烯酮醚的凝胶的粘弹性变化;

图7为实施例1、12中纤维素烯酮醚的凝胶和纤维素烯酮醚/聚乳酸(PLA)复合膜图像;

图8为实施例13中的纳米纤维素苯丙基烯酮醚/乙基纤维素复合膜前后的力学性能;

图9为实施例15中的纳米纤维素苯丙基烯酮醚/聚乙烯醇(聚己内酯)复合膜紫外照射前后的力学性能,a和b:纳米纤维素苯丙基烯酮醚/聚乙烯醇复合膜紫外照射前后的应力和杨氏模量变化;c和d:纳米纤维素苯丙基烯酮醚/聚己内酯复合膜紫外照射前后的应力和杨氏模量变化;

图10为实施例9中的纳米纤维素苯丙基烯酮醚/聚乙烯醇的紫外屏蔽性能。

具体实施方式

实施例1

(1)纤维素醚类化合物的制备:取2%纤维素离子液体溶液10g加入反应瓶中,按照OH/炔基/4-二甲氨基吡啶(DMAP)摩尔比为1∶3∶0.3,加入0.482g1-苯基-2-丙炔-1-酮和0.045g二甲氨基吡啶(DMAP),室温搅拌反应4h,获得纤维素苯丙基烯酮醚。

(2)纤维素苯丙基烯酮醚凝胶的制备及自增强:将上述步骤(1)中纤维素苯丙基烯酮醚浇铸在塑料培养皿中,4℃条件下储存3h,最后经去离子水和乙醇洗涤纯化获得自增强纤维素苯丙基烯酮醚凝胶。

还可以将上述将获得的纤维素凝胶置于365nm紫外灯下照射2h获得自增强纤维素凝胶。

实施例2

(1)纳米纤维素,可根据公开文献中(Yu,J.Cellulose 2019,26(10),6023-6034)的合成方法合成。

将溶剂交换后的0.162g纳米纤维素(1mmol AGU)超声分散在DMF中,然后将0.130g1-苯基-2-丙炔-1-酮(PPK,1mmol)和0.012g二甲氨基吡啶(DMAP,0.1mmol)加入到纳米纤维素分散液中,室温条件下反应4h;最后经乙醇洗涤纯化获得纳米纤维素苯丙基烯酮醚(TOCNPPK)。

(2)纳米纤维素苯丙基烯酮醚薄膜的制备及自增强:采用溶液铸造法制备了TOCNPPK膜。将0.4wt%的纳米纤维素分散液浇铸至四氟乙烯模具中,25-80℃干燥至恒重,获得自增强纳米纤维素苯丙基烯酮醚薄膜。

还可将上述将获得的纤维素薄膜置于365nm紫外灯下照射2h获得自增强纳米纤维素薄膜。

本实施例中的加工工艺还可以采用挤出成型、吹塑成型、热压成型、注射成型和3D打印成型中任意一种。

实施例3

(1)纳米纤维素苯丙基烯酮醚(TOCNPPK)由实施例2制备。

(2)纳米纤维素苯丙基烯酮醚薄膜的制备及自增强:采用溶液铸造法制备了TOCNPPK膜。将0.3wt%的纳米纤维素分散液浇铸至四氟乙烯模具中,25-80℃干燥至恒重,获得自增强纳米纤维素苯丙基烯酮醚薄膜。

还可将上述将获得的纤维素薄膜置于自然光下照射2h获得自增强纳米纤维素薄膜。

实施例4

(1)纤维素纳米晶(CNC),可根据公开文献中的合成方法合成。

将溶剂交换后的0.162g纤维素纳米晶(1mmol AGU)超声分散在DMF中,然后将0.130g 1-苯基-2-丙炔-1-酮(PPK,1mmol)和0.024g二甲氨基吡啶(DMAP,0.2mmol)加入到纳米纤维素分散液中,室温条件下反应4h;最后经乙醇洗涤纯化获得纳米纤维素苯丙基烯酮醚(CNCPPK)。

(2)纳米纤维素苯丙基烯酮醚薄膜的制备及自增强:采用溶液铸造法制备了CNCPPK膜。将0.2wt%的纳米纤维素分散液浇铸至四氟乙烯模具中,25-80℃干燥至恒重,获得自增强纳米纤维素苯丙基烯酮醚薄膜。

还可将上述将获得的纤维素薄膜置于365nm紫外灯下照射2h获得自增强纳米纤维素薄膜。

本实施例中纳米纤维素也可以换成乙基纤维素、醋酸纤维素或取代度小于3的纤维素烷基醚和纤维素烷基酯中的任一种。

实施例5

(1)乙基纤维素混合醚类化合物的制备:取1g乙基纤维素(2.16mmol)、0.2808g 1-苯基-2-丙炔-1-酮(2.16mmol)、0.2678g 1-辛炔-3-酮(2.16mmol)和0.0264g 4-二甲氨基吡啶(DMAP)(0.216mmol),加入50ml四氢呋喃溶解,25℃,反应24小时;经石油醚纯化洗涤后,40℃真空干燥,获得乙基纤维素混合烯酮醚。

(2)乙基纤维素混合烯酮醚薄膜的制备及自增强:将上述步骤(1)中乙基纤维素混合烯酮醚溶解在二氯甲烷中,浇铸在四氟乙烯模具,室温条件下干燥至恒重,获得自增强乙基纤维素苯混合烯酮醚薄膜。

实施例6

(1)纳米纤维素苯丙基烯酮醚由实施例1制备。

(2)纳米纤维素苯丙基烯酮醚薄膜的制备及自增强:采用溶液铸造法制备了TOCNPPK膜。将0.5wt%的纳米纤维素分散液浇铸至四氟乙烯模具中,25-80℃干燥至恒重,获得自增强纳米纤维素苯丙基烯酮醚薄膜。

还可将上述将获得的纤维素薄膜置于365nm紫外灯下照射2h获得自增强纳米纤维

素薄膜。

本实施例中的照射时间为0.1-24h中的至少一种,所述的紫外光波长范围为200-400nm中至少一种。

实施例7

(1)纳米纤维素苯丙基烯酮醚由实施例2制备。

(2)纳米纤维素苯丙基烯酮醚薄膜的制备及自增强:TOCNPPK分散液中加入1%wt过氧化二苯甲酰,采用溶液铸造法制备了TOCNPPK膜。将0.3wt%的纳米纤维素分散液浇铸至四氟乙烯模具中,25-80℃干燥至恒重,获得自增强纳米纤维素苯丙基烯酮醚薄膜。

还可将上述将获得的纤维素薄膜置于365nm紫外灯下照射2h获得自增强纳米纤维素薄膜。

实施例中交联剂的选择还根据如下条件调整:过氧化二苯甲酰、2-羟基-2-甲基-1-苯基丙酮、苯甲酰甲酸甲酯、二苯基乙酮、肉桂酸、2,4-二羟基二苯甲酮、过氧化二叔丁基、偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯和甲基丙烯酸酯中至少一种。

实施例8

本实施例中纳米纤维素醚化衍生物由实施例2制备。将浓度为1.25%的纳米纤维素苯丙基烯酮醚DMF分散液倒入烧杯模具中,在室温条件下用365nm紫外光照射2h,形成交联网络的凝胶,通过DMF到乙醇和水的溶剂交换后获得水凝胶。通过将水凝胶浸入到熔融聚乙二醇(PEG)中,从而制备出PEG/纳米纤维素苯丙基烯酮醚相变材料。

本实施例中的材料形态也可以是气凝胶和板材中至少一种。

实施例9

本实施例中纳米纤维素醚化衍生物由实施例2制备。纳米纤维素苯丙基烯酮醚/聚乙烯醇(PVA)复合膜的制备:纳米纤维素苯丙基烯酮醚分散在水相中,超声分散5min。取0.09g PVA和30ml蒸馏水于烧瓶中,在90℃下搅拌2h,待完全溶解后,加入含有0.01gTOCNPPK的分散液(总质量的10%),继续搅拌,得到PVA/TOCNPPK混合液,浇铸至四氟乙烯模具中,25-80℃干燥至恒重,获得复合膜。最后将复合膜置于365nm紫外灯下照射2h,获得自增强纳米纤维素/PVA复合膜。

实施例10

纳米纤维素醚化衍生物/聚己内酯(PCL)复合膜的制备:纳米纤维素苯丙基烯酮醚分散在N,N-二甲基甲酰胺(DMF)中,超声分散5min。取0.09gPCL、过氧化二苯甲酰(光交联剂)和30mlDMF于烧瓶中,在40℃下搅拌2h,待完全溶解后,加入含有0.01gTOCNPPK的分散液(总质量的10%),继续搅拌,得到PCL/TOCNPPK混合液,浇铸至四氟乙烯模具中,60℃干燥至恒重,获得复合膜。最后将复合膜置于365nm灯下照射2h,获得自增强纳米纤维素/PCL复合膜。

实施例中交联剂的选择还根据如下条件调整:过氧化二苯甲酰、2-羟基-2-甲基-1-苯基丙酮、苯甲酰甲酸甲酯、二苯基乙酮、肉桂酸、2,4-二羟基二苯甲酮、过氧化二叔丁基、偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯和甲基丙烯酸酯中至少一种。

实施例11

本实施例中纳米纤维素醚化衍生物由实施例2制备。纳米纤维素醚化衍生物/聚己内酯(PCL)复合膜的制备:纳米纤维素苯丙基烯酮醚分散在N,N-二甲基甲酰胺(DMF)中,超声分散5min。取0.05g PCL和30mlDMF于烧瓶中,在40℃下搅拌2h,待完全溶解后,加入含有0.05gTOCNPPK的分散液(总质量的50%),继续搅拌,得到PCL/TOCNPPK混合液,浇铸至四氟乙烯模具中,60℃干燥至恒重,获得复合膜。最后将复合膜置于自然光灯下照射4h,获得自增强纳米纤维素/PCL复合膜。

本实施例中的照射时间为0.1-24h中的至少一种,所述的紫外光波长范围为200-400nm中至少一种。

实施例12

本实施例中纳米纤维素醚化衍生物由实施例2制备。纳米纤维素醚化衍生物/聚氯乙烯(PVC)复合膜的制备:取上述步骤(1)纳米纤维素苯丙基烯酮醚分散在N,N-二甲基甲酰胺(DMF)中,超声分散5min。取0.09g PVC和30mlDMF于烧瓶中,在40℃下搅拌2h,待完全溶解后,加入含有0.01gTOCNPPK的分散液(总质量的10%),继续搅拌,得到PVC/TOCNPPK混合液,浇铸至四氟乙烯模具中,60℃干燥至恒重,获得复合膜。最后将复合膜置于365nm灯下照射2h,获得自增强纳米纤维素/PCL复合膜。

本实施例中的纳米纤维素也可以换成乙基纤维素、醋酸纤维素或取代度小于3的纤维素烷基醚和纤维素烷基酯中的任一种。

实施例13

本实施例中纳米纤维素醚化衍生物由实施例2制备。纳米纤维素醚化衍生物/聚己内酯(PCL)复合膜的制备:纳米纤维素苯丙基烯酮醚分散在N,N-二甲基甲酰胺(DMF)中,超声分散5min。取0.08g PCL和30mlDMF于烧瓶中,在40℃下搅拌2h,待完全溶解后,加入含有0.02gTOCNPPK的分散液(总质量的20%),继续搅拌,得到PCL/TOCNPPK混合液,浇铸至四氟乙烯模具中,60℃干燥至恒重,获得复合膜。最后将复合膜置于自然光灯下照射4h,获得自增强纳米纤维素/PCL复合膜。

本实施例中的高分子聚合物还可以是聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)、聚甲基丙烯酸甲酯(PMMA)、聚乙烯醇(PVA)、聚丙烯腈(PAN)、聚甲醛(POM)、聚苯醚(PPO)、聚对苯二甲酸乙二醇酯(PET)、聚碳酸酯(PC)、聚酰胺(PA)、聚乳酸(PLA)、聚羟基脂肪酸酯(PHA)、聚乙醇酸(PGA)、聚丁二酸丁二醇酯(PBS)、聚对苯二甲酸丁二醇酯(PBT)聚硅氧烷、聚钛氧烷、聚二氧化硅、聚二氟磷氮、蚕丝、乙基纤维素中至少一种。

实施例14

本实施例中纳米纤维素醚化衍生物由实施例2制备。纳米纤维素醚化衍生物/聚己内酯(PCL)复合膜的制备:纳米纤维素苯丙基烯酮醚分散在二氯甲烷中,超声分散5min。取0.04g PCL和30ml二氯甲烷于烧瓶中,在25℃下搅拌2h,待完全溶解后,加入含有0.06gTOCNPPK的分散液(总质量的60%),继续搅拌,得到PCL/TOCNPPK混合液,浇铸至四氟乙烯模具中,25℃干燥至恒重,获得复合膜。最后将复合膜置于365nm照射2h,获得自增强纳米纤维素/PCL复合膜。

本实施例中的纳米纤维素醚类衍生物的含量为0.1%-99.9%中至少一种。

实施例15

本实施例中纳米纤维素醚化衍生物由实施例2制备。纳米纤维素苯丙基烯酮醚分散在四氢呋喃中(含有0.06gTOCNPPK),超声分散5min。加入0.04g甲基丙烯酸甲酯和0.04g甲基丙烯酸月桂酯,在25℃下搅拌混合均匀,浇铸至四氟乙烯模具中,并置于365nm照射2h,获得自增强纳米纤维素/聚丙烯酸酯复合膜。

本实施例中的纳米纤维素醚类衍生物的含量为0.1%-99.9%中至少一种。

实施例16

分别考察了不同纤维素原料、不同R

表1

表2(续上表)

表3、表4为本发明部分材料的机械性能结果。

表3

表4

图1为本发明中实施例3,4中的不同纤维素原料的纤维素烯酮醚红外光谱图:纤维素苯丙基烯酮醚出现在1650cm

图2为本发明中实施例3,4中的纤维素辛基烯酮醚的红外光谱图:纤维素辛基烯酮醚出现在1615-1655cm

图3为本发明实施例5中的乙基纤维素混合醚类衍生物的红外光谱图:由图可知,1650cm

图4为本发明中实施例2中365nm和自然光对薄膜机械性能的影响:通过研究365nm和自然光照射对薄膜力学性能的影响。发现薄膜的拉伸强度随365nm和自然光照射的增加而增加,其力学性能比纯TOCN薄膜更好,主要是相邻化合物内双键环加成导致的。这将有利于改善纤维素薄膜的机械性能。

图5为发明中实施例2中纤维素苯丙基烯酮醚在365nm照射下的吸光度变化曲线;在365nm的紫外光照射下,相邻化合物内双键的[2π+2π]环加成发生光二聚化行为。在DMF中以0.125wt%制备的TOCNPPKs分散体在340nm处具有较强的吸光度,随着光二聚化的发生而减小。在340nm处的吸光度急剧下降,表明新生乙烯基键-C=C发生光二聚反应。

图6为本发明中实施例1,2中纤维素烯酮醚的分散液和凝胶在365nm照射下的粘弹性变化;图5a随着365nm照射时间的增加,纳米纤维素苯丙基烯酮醚分散液粘度随之增加,其中在光照2h增加最明显。由图5b可知,并且在365nm照射下,微晶纤维素苯丙基烯酮醚凝胶的弹性性能增加,其应力也随之增加。从而说明纤维素烯酮醚的乙烯基键-C=C发生光二聚反应,使得其弹性性能增加。

图7为本发明实施例1,11中的纤维素烯酮醚的凝胶和纤维素烯酮醚/聚乳酸(PLA)复合膜的照片;由图可知,通过上述方案可以成功制备出凝胶材料和复合膜材料。

图8,9为本发明中实施例12,14中的纳米纤维素苯丙基烯酮醚/高分子聚合物复合膜前后的力学性能;由图可知,a和b对应纳米纤维素苯丙基烯酮醚/聚乙烯醇复合膜紫外照射前后的应力和杨氏模量变化;c和d对应纳米纤维素苯丙基烯酮醚/聚己内酯复合膜紫外照射前后的应力和杨氏模量变化。随着紫外光的照射,其力学性性能也随之增加,主要是由于乙烯基键光交联导致的。

图10为本发明中实施例8中的纳米纤维素苯丙基烯酮醚/PVA复合膜的紫外屏蔽性能:相对于纳米纤维素薄膜而言,复合膜在200-400nm紫外区内实现全屏蔽,并且保持高度透明性。

- 一种纤维素基自增强材料的制备方法

- 自增强层间剪切强度树脂基纤维增强复合材料的制备方法