一种PCB板自动分板上下料装置

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及PCB板的技术领域,具体为一种PCB板自动分板上下料装置。

背景技术

PCB(printed circuit board)即印制线路板,简称印制板,是电子工业的重要部件之一。几乎每种电子设备,小到电子手表、计算器,大到计算机、通信电子设备、军用武器系统,只要有集成电路等电子元件,为了使各个元件之间的电气互连,都要使用印制板。

因为在PCB板的加工过程中需要有多个步骤进行转换,目前在各个转换的步骤中都采用人工进行上料或者下料,造成了生产效率低下,增加了人工成本。

发明内容

基于此,有必要提供一种PCB板自动分板上下料装置。

一种PCB板自动分板上下料装置,包括叠板机构、工作台、塑盘升降机构、吸附机构、上下料机构,所述塑盘升降机构、吸附机构、上下料机构安装于所述工作台上,所述吸附机构位于所述塑盘升降机构上顶部,所述上下料机构位于所述塑盘升降机构的一端,所述叠板机构位于所述塑盘升降机构的另一端。

在其中一个实施例中,所述叠板机构包括机架、吸嘴组件、两个第一传送组件和多个第二传送组件,所述两个第一传送组件和多个第二传送组件分别安装于所述机架上,所述吸嘴组件安装于所述机架上且位于所述第一传送组件内侧,所述多个第二传送组件通过连杆连接。

在其中一个实施例中,所述吸嘴组件包括第一驱动单元、支撑板、第一导向柱、吸嘴,所述第一驱动单元一端安装于所述机架上,另一端与所述支撑板固定连接,所述第一导向柱的一端穿设于所述支撑板上,另一端与所述机架固定连接。

在其中一个实施例中,所述第一传送组件包括第一驱动电机、第一主动轮、第一从动轮、第一同步带,所述第一驱动电机固定安装于所述机架上,所述第一从动轮转动安装于所述机架上,所述第一主动轮安装于所述第一驱动电机上,所述第一同步带分别套设于所述第一主动轮、第一从动轮上。

在其中一个实施例中,所述第二传送组件包括第二驱动电机、第二主动轮、第二从动轮、第二同步带,所述第二驱动电机固定安装于所述机架上,所述第二从动轮转动安装于所述机架上,所述第二主动轮安装于所述第二驱动电机上,所述第二同步带分别套设于所述第二主动轮、第二从动轮上。

在其中一个实施例中,所述叠板机构还包括塑盘分离组件,所述塑盘分离组件包括第二驱动单元、第一滑轨、第一滑块、安装板、支撑件,所述第二驱动单元的一端与安装板固定连接,所述第一滑轨安装于所述机架上,所述第一滑块滑动安装于所述第一滑轨上,所述安装板安装于所述第一滑块上,所述支撑件安装于所述安装板上。

在其中一个实施例中,所述塑盘升降机构包括支撑架、第三传送组件、第四传送组件、升降组件、调宽组件、固定组件,所述第三传送组件和所述升降组件安装于所述支撑架上,所述第四传送组件安装于所述升降组件上,所述调宽组件安装于所述第四传送组件的一端,所述固定组件安装于所述支撑架上。

在其中一个实施例中,所述吸附机构包括X轴组件、Y轴组件、Z轴组件、U轴组件、吸附组件,所述X轴组件安装于所述Y轴组件上,所述Z轴组件安装于所述X轴组件上,所述U轴组件安装于所述Z轴组件上,所述吸附组件安装于所述U轴组件上。

上述PCB板自动分板上下料装置,通过叠板机构、塑盘升降机构、吸附机构、上下料机构的配合设置,将承载或无承载PCB板的塑盘放置在叠板机构上,由叠板机构将承载或无承载PCB板的塑盘自动传送到塑盘升降机构上,由吸附机构将PCB板从塑盘中移出放置在上下料机构上输送到下一个工序,或者将放置在上下料机构的PCB板移动到塑盘内,完成后,由塑盘升降机构将承载或无承载PCB板的塑盘自动传送回叠板机构,整个PCB板的上料或者下料工作自动完成,提高了工作效率,节约了人力成本。

附图说明

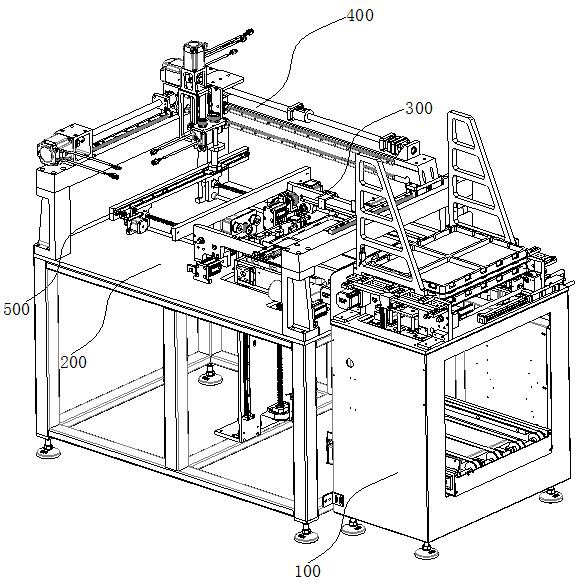

图1为本发明PCB板自动分板上下料装置装配结构示意图;

图2为图1本发明PCB板自动分板上下料装置的叠板机构的结构示意图;

图3为图1本发明PCB板自动分板上下料装置的塑盘升降机构的结构示意图;

图4为图1本发明PCB板自动分板上下料装置的吸附机构的结构示意图;

图5为图1本发明PCB板自动分板上下料装置的上下料机构的结构示意图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。相反,当元件被称作“直接”与另一元件连接时,不存在中间元件。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

如图1、图2、图3、图4、图5所示,

一种PCB板自动分板上下料装置,包括叠板机构100、工作台200、塑盘升降机构300、吸附机构400、上下料机构500,所述塑盘升降机构300、吸附机构400、上下料机构500安装于所述工作台200上,所述吸附机构400位于所述塑盘升降机构300上顶部,所述上下料机构500位于所述塑盘升降机构300的一端,所述叠板机构100位于所述塑盘升降机构300的另一端。

在其中一个实施例中,所述叠板机构100包括机架110、吸嘴组件120、两个第一传送组件130和多个第二传送组件140,所述两个第一传送组件130和多个第二传送组件140分别安装于所述机架110上,所述吸嘴组件120安装于所述机架110上且位于所述第一传送组件130内侧,所述多个第二传送组件140通过连杆连接。

在其中一个实施例中,所述吸嘴组件120包括第一驱动单元121、支撑板122、第一导向柱123、吸嘴124,所述第一驱动单元121一端安装于所述机架110上,另一端与所述支撑板122固定连接,所述第一导向柱123的一端穿设于所述支撑板122上,另一端与所述机架110固定连接。

在其中一个实施例中,所述第一传送组件130包括第一驱动电机131、第一主动轮132、第一从动轮133、第一同步带134,所述第一驱动电机131固定安装于所述机架110上,所述第一从动轮133转动安装于所述机架110上,所述第一主动轮132安装于所述第一驱动电机131上,所述第一同步带134分别套设于所述第一主动轮132、第一从动轮133上。

在其中一个实施例中,所述第二传送组件140包括第二驱动电机141、第二主动轮、第二从动轮143、第二同步带144,所述第二驱动电机141固定安装于所述机架110上,所述第二从动轮143转动安装于所述机架110上,所述第二主动轮安装于所述第二驱动电机141上,所述第二同步带144分别套设于所述第二主动轮、第二从动轮143上。

在其中一个实施例中,所述叠板机构100还包括塑盘分离组件150,所述塑盘分离组件150包括第二驱动单元151、第一滑轨152、第一滑块153、安装板154、支撑件155,所述第二驱动单元151的一端与安装板154固定连接,所述第一滑轨152安装于所述机架110上,所述第一滑块153滑动安装于所述第一滑轨152上,所述安装板154安装于所述第一滑块153上,所述支撑件155安装于所述安装板154上。

在其中一个实施例中,所述塑盘升降机构300包括支撑架310、第三传送组件320、第四传送组件330、升降组件340、调宽组件350、固定组件360,所述第三传送组件320和所述升降组件340安装于所述支撑架310上,所述第四传送组件330安装于所述升降组件340上,所述调宽组件350安装于所述第四传送组件330的一端,所述固定组件360安装于所述支撑架310上。

在其中一个实施例中,所述吸附机构400包括X轴组件410、Y轴组件420、Z轴组件430、U轴组件440、吸附组件450,所述X轴组件410安装于所述Y轴组件420上,所述Z轴组件430安装于所述X轴组件410上,所述U轴组件440安装于所述Z轴组件430上,所述吸附组件450安装于所述U轴组件440上。

第三传送组件320包括第三驱动电机321、第三主动轮322、第三从动轮323、第三同步带,第三驱动电机321固定安装于支撑架310上,第三从动轮323转动安装于支撑架310上,第三主动轮322安装于第三驱动电机321上,第三同步带分别套设于第三主动轮322、第三从动轮323上。

第四传送组件330包括第四驱动电机331、第四主动轮332、第四从动轮333、第四同步带334,第四驱动电机331固定安装于支撑架310上,第四从动轮333转动安装于支撑架310上,第四主动轮332安装于第四驱动电机331上,第四同步带334分别套设于第四主动轮332、第四从动轮333上。

升降组件340包括第三驱动单元341、第二滑轨342、第二滑块343,第三驱动单元341和第二滑轨342分别安装于支撑架310上,第二滑块343安装于第二滑轨342上,第三驱动单元341的一端与第四传送组件330固定连接。

调宽组件350包括第四驱动单元351、第三滑轨352、第三滑块353,支撑架310上具有安装板311,第四驱动单元351的一端与安装板311固定连接,第三滑轨352安装于支撑架310上,第三滑块353安装于第三滑轨352上,安装板311安装于第三滑块353上。

固定组件360包括第一气缸361和挡板362,第一气缸361安装于支撑架310,挡板362安装于第一气缸361上。

X轴组件410包括第五驱动单元411、第四滑轨412、第四滑块413、X轴安装架414,第五驱动单元411、第四滑轨412安装于X轴安装架414上,第四滑块413安装于第四滑轨412上。

Y轴组件420包括第六驱动单元421、第五滑轨422、第五滑块423、Y轴安装架424,第六驱动单元421和第五滑轨422安装于Y轴安装架424上,第五滑块423安装于第五滑轨422上,X轴安装架414安装于第五滑块423上,第六驱动单元421的一端与X轴安装架414固定连接。

Z轴组件430包括第七驱动单元431、第六滑轨432、第六滑块433、Z轴安装架434,Z轴安装架434安装于第四滑块413上,一端与第五驱动单元411固定连接,第七驱动单元431、第六滑轨432安装于Z轴安装架434上,第六滑块433安装于第六滑轨432上。

U轴组件440包括第五驱动电机441、第五主动轮442、第五从动轮443、第五同步带、U轴安装架445,第五驱动电机441安装于U轴安装架445上,第五主动轮442安装于第五驱动电机441上,第五从动轮443转动安装于U轴安装架445上,第五同步带分别套设于第五主动轮442、第五从动轮443上。

吸附组件450包括吸盘451。

上下料机构500包括第六驱动电机510、第六主动轮520、第六从动轮530、第六同步带540、底座550,第六驱动电机510安装于底座550上,第六主动轮520安装于第六驱动电机510上,第六从动轮530转动安装于底座550上,第五第六同步带540分别套设于第六主动轮520、第六从动轮530上。

实施例1:当PCB板自动分板上下料装置开始下料时,将承载PCB板的塑盘放置在叠板机构100的吸嘴组件120的吸嘴124上,承载PCB板的塑盘处于第一传送组件130的上方,第一驱动单元121带动支撑板122在第一导向柱123上向下滑动,使吸嘴124带动承载PCB板的塑盘向第一传送组件130方向移动直至放置在第一传送组件130上,由第一传送组件130将承载PCB板的塑盘传送到第三传送组件320上,当第三传送组件320传送到预设位置时,启动固定组件360,固定组件360为两组,分别安装于支撑架310上,固定组件360包括第一气缸361和挡板362,启动两个第一气缸361,两个第一气缸361控制挡板362向塑盘方向移动,直至将塑盘夹紧为止,启动吸附机构400的X轴组件410、Y轴组件420、Z轴组件430、U轴组件440的相互配合,将吸附组件450调整到预设位置,通过吸附组件450上的吸盘451将PCB板吸附起来后放置在上下料机构500上,启动第六驱动电机510带动第六主动轮520转动,第六主动轮520通过第六同步带540带动第六从动轮530转动,将PCB板传送到下一道工序,PCB板传送完毕后,通过吸附组件450上的吸盘451将塑盘吸起,启动调宽组件350,第四驱动单元351控制安装板311在第三滑轨352上移动到预设位置,使支撑架310的宽度大于塑盘的宽度,通过吸盘451将塑盘放置在第四传送组件330上,当塑盘放置的高度达到预设高度时,启动升降组件340,第三驱动单元341驱动第四传送组件330达到预设位置,第四传送组件330将塑盘传送到多个第二传送组件140上,从多个第二传送组件140进入下一个程序,完成下料工作。

实施例2:当PCB板自动分板上下料装置开始下料时,将没有承载PCB板的塑盘放置在叠板机构100的吸嘴组件120的吸嘴124上,没有承载PCB板的塑盘处于第一传送组件130的上方,第一驱动单元121带动支撑板122在第一导向柱123上向下滑动,使吸嘴124带动没有承载PCB板的塑盘向第一传送组件130方向移动直至放置在第一传送组件130上,由第一传送组件130将没有承载PCB板的塑盘传送到第三传送组件320上,当第三传送组件320传送到预设位置时,启动固定组件360,固定组件360为两组,分别安装于支撑架310上,固定组件360包括第一气缸361和挡板362,启动两个第一气缸361,两个第一气缸361控制挡板362向塑盘方向移动,直至将塑盘夹紧为止,启动吸附机构400的X轴组件410、Y轴组件420、Z轴组件430、U轴组件440的相互配合,将吸附组件450调整到预设位置,通过吸附组件450将放置在上下料机构500的PCB板放置在塑盘内,PCB板放置完毕后,通过吸附组件450上的吸盘451将承载PCB板的塑盘吸起,启动调宽组件350,第四驱动单元351控制安装板311在第三滑轨352上移动到预设位置,使支撑架310的宽度大于塑盘的宽度,通过吸盘451将承载PCB板的塑盘放置在第四传送组件330上,当承载PCB板的塑盘放置的高度达到预设高度时,启动升降组件340,第三驱动单元341驱动第四传送组件330达到预设位置,第四传送组件330将承载PCB板的塑盘传送到多个第二传送组件140上,从多个第二传送组件140进入下一个程序,完成上料工作。

这样,PCB板自动分板上下料装置,通过叠板机构100、塑盘升降机构300、吸附机构400、上下料机构500的配合设置,将承载或无承载PCB板的塑盘放置在叠板机构100上,由叠板机构100将承载或无承载PCB板的塑盘自动传送到塑盘升降机构300上,由吸附机构400将PCB板从塑盘中移出放置在上下料机构500上输送到下一个工序,或者将放置在上下料机构500的PCB板移动到塑盘内,完成后,由塑盘升降机构300将承载或无承载PCB板的塑盘自动传送回叠板机构100,整个PCB板的上料或者下料工作自动完成,提高了工作效率,节约了人力成本。

进一步地,为了可以批量处理承载或无承载PCB板的塑盘,包括塑盘分离组件150,塑盘分离组件150包括第二驱动单元151、第一滑轨152、第一滑块153、安装板154、支撑件155,将多个承载PCB板的塑盘放置在叠板机构100的吸嘴组件120的吸嘴124上,第二驱动单元151推动安装板154上的支撑件155插入倒数第二个塑盘底部,将除了最底部的塑盘的其他塑盘托起,吸嘴组件120的吸嘴124将最底部的塑盘放置在第一传送组件130后,再去吸附倒数第二个塑盘底部,以此类推,直至将所有的塑盘全部处理完毕,这样可以批量处理塑盘,提高了工作效率。可以理解的是,第一驱动单元121、第二驱动单元151、第三驱动单元341、第四驱动单元351、第五驱动单元411、第六驱动单元421、第七驱动单元431为气缸或者为电机,如果是电机的话和丝杆配合连接。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种PCB板自动分板上下料装置

- 一种汽车仪表盘PCB板自动上下料设备及其上下料方法