减速箱壳体铸造方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及减速箱铸造成型技术领域,尤其涉及减速箱壳体铸造方法。

背景技术

在世界汽车行业的激烈竞争中,各汽车制造商均在向高质量、高可靠性、重量轻、节能、低成本方向发展;在材料方面表现为轻量化、阻尼减震以及耐腐蚀等,用铝合金材料代替部分钢(铁)件,以达到汽车向高质量、低成本的发展的要求;目前,我国的汽车用减速箱壳体材料存在成品率较低,铸造出来的变速箱壳体外观有缺陷,或进行淬火后力学性能不达标。

发明内容

本发明针对现有技术的不足,提供了减速箱壳体铸造方法。

本发明通过以下技术手段实现解决上述技术问题的:

减速箱壳体铸造方法,包括以下步骤,

S1配砂

配制制备砂型用的型砂以及制备砂芯用的芯砂;

S2准备模具

制备模具,包括砂型、砂芯以及砂箱;砂型设置在砂箱内,砂芯设置在砂型内,形成浇注型腔;

S3浇注成型

将熔炼的金属液注入至浇注型腔并充满,冷却成型,得到铸件;

S4铸件表观检测

观看铸件表面是否出现外观缺陷;不合格的进行加工至合格,无法通过后期加工达到合格品质的铸件进行报废处理,合格的铸件进入下一步工序;

S5铸件热处理

将S4中合格的毛坯放入热处理装置中,进行热处理;

S6铸件性能检测

对铸件的边角料进行力学性能测试,合格的铸件进入下一工序;

S7铸件入库

将S6中合格的变速箱壳体进行标号,并将标号所对应的壳体性能参数进行记录,再入库保存。

作为上述技术方案的改进,S1中所述型砂由85±5%的旧砂、5±1%的粘土、5±1%的水和5±1%的煤粉混合制成型砂;所述芯砂采用油砂。

作为上述技术方案的改进,S2中浇注型腔设置有四个,且呈矩阵分布。

作为上述技术方案的改进,S3中金属液包括以下按重量份数计的成分:0.2%钼,0.12%钛,0.08%铈,2%锰,0.5%锌,10%镁,其余为铝。

作为上述技术方案的改进,S5中热处理包括以下步骤,在535±5℃的温度下保温5.5±0.5个小时,然后在80±10℃的水中淬火,淬火时间不低于5min;再进行时效处理。

作为上述技术方案的改进,所述时效处理时间为4±0.5天,时效温度为165±5℃。

本发明的有益效果:通过先对铸件进行表面观察,对不合格的铸件进行打磨修复,修复不好的铸件进行回炉重造;避免进行热处理以及加工步骤后发现铸件性能不达标,造成资源浪费;对外观合格的铸件进行力学新能测试,合格铸件对参数进行记录后入库,使得后期可以客观的了解到不同批次以及相同批次不同铸件的力学性能变化,从而了解到铸件的性能趋势,从而即时对工艺进行修改,避免出现大批量不合格铸件,保持高合格率,降低成本。

附图说明

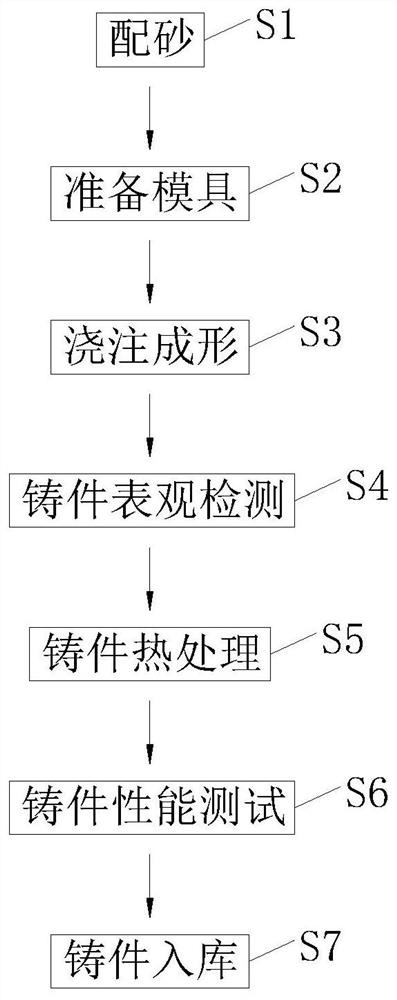

图1为本发明实施例所述减速箱壳体铸造方法的流程示意图;

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

实施例

如图1所示,本实施例所述减速箱壳体铸造方法,包括以下步骤,

S1配砂

配制制备砂型用的型砂以及制备砂芯用的芯砂;

S2准备模具

制备模具,包括砂型、砂芯以及砂箱;砂型设置在砂箱内,砂芯设置在砂型内,形成浇注型腔;

S3浇注成型

将熔炼的金属液注入至浇注型腔并充满,冷却成型,得到铸件;

S4铸件表观检测

观看铸件表面是否出现外观缺陷;不合格的进行加工至合格,无法通过后期加工达到合格品质的铸件进行报废处理,合格的铸件进入下一步工序;

S5铸件热处理

将S4中合格的毛坯放入热处理装置中,进行热处理;

S6铸件性能检测

对铸件的边角料进行力学性能测试,合格的铸件进入下一工序;

S7铸件入库

将S6中合格的变速箱壳体进行标号,并将标号所对应的壳体性能参数进行记录,再入库保存。

通过先对铸件进行表面观察,对不合格的铸件进行打磨修复,修复不好的铸件进行回炉重造;避免进行热处理以及加工步骤后发现铸件性能不达标,造成资源浪费;对外观合格的铸件进行力学新能测试,合格铸件对参数进行记录后入库,使得后期可以客观的了解到不同批次以及相同批次不同铸件的力学性能变化,从而了解到铸件的性能趋势,从而即时对工艺进行修改,避免出现大批量不合格铸件,保持高合格率,降低成本;铸件成型后两段会存在后期需要切割的边角料,边角料靠近铸件的一侧力学性能与铸件几乎相同,因此对边角料进行力学性能测试,不会影响铸件的外观,同时测得的数据能够代表铸件的性能。

S1中所述型砂由85±5%的旧砂、5±1%的粘土、5±1%的水和5±1%的煤粉混合制成型砂;所述芯砂采用油砂。

S2中浇注型腔设置有四个,且呈矩阵分布,提高生产效率,降低成本。

S3中金属液包括以下按重量份数计的成分:0.2%钼,0.12%钛,0.08%铈,2%锰,0.5%锌,10%镁,其余为铝;通过添加铈来出去熔炼时合金溶液中的杂质,避免杂质影响铸件的力学性能;通过添加钼来降低铸件成型时粘砂程度,减少因外观缺陷导致铸件不合格。

S5中热处理包括以下步骤,在535±5℃的温度下保温5.5±0.5个小时,然后在80±10℃的水中淬火,淬火时间不低于5min;再在165±5℃的低温炉中时效4±0.5个小时;提升铸件的力学性能。

需要说明的是,在本文中,如若存在第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 减速箱壳体铸造方法

- 一种减速箱壳体铸造工艺