一种绝热固定床连续反应生产叔胺的装置及其生产工艺

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及绝热固定床连续反应生产叔胺的技术领域,具体为一种绝热固定床连续反应生产叔胺的装置及其生产工艺。

背景技术

叔胺是指在在胺分子中有三个烃基与氮相连接,且氮为三价基的。按照叔胺结构不同,可以分为单长链烷基二甲基叔胺、双长链烷基二甲基叔胺和三长链烷基二甲基叔胺。长链叔胺用途及其广泛,在石油化工、农业化学品、医药及表面活性剂行业十分重要。目前单长链烷基二甲基叔胺占叔胺总产量的绝大多数。

醇一步法是叔胺生产最重要的方法,核心反应是脂肪醇和甲胺在催化剂的作用下脱氢或脱水而生成叔胺,为了减少副反应的发生,反应在临氢环境下进行。由于以前的叔胺装置规模较小,所以世界上基本全部采用间歇反应,目前全球采用的反应器主要有两种形式,一种为有盘管或夹套换热带搅拌的淤浆反应釜,另一种为外循环加热的环路反应器。国内叔胺生产最早源于国外引进技术,大多都采用淤浆反应釜。

淤浆反应釜的优点是适用于间歇操作,产品切换灵活,其可以根据市场需求灵活调整产品类别,一条生产线可以生产很多类别叔胺产品。但是其缺点也非常明显:

1)工艺流程复杂每条生产线拥有三四十台设备;

2)操作步骤较多,每批反应需要反复的氮气置换、氢气置换等,过程危险性比较高;

3)由于是间歇操作,生产过程热量无法再利用,生产成本高;

4)每批排放较多氢气,同时副产物较多,产品质量不稳定。

然而我国目前叔胺装置生产线规模都比较大,某些大型工厂甚至有十几条此类生产线。如张家港某厂总生产能力超过5万吨/年,拥有超过10条生产线。而这些生产线不停进行氮气、氢气置换、升压和放空过程,其危险性十分显著,容易导致生产事故造成人员伤亡;此外产品质量、生产成本都是明显问题。

鉴于目前工业装置的问题,各种新型叔胺反应器或者反应设备被不断提出来。

中国专利201310009971.8提出了利用串联3~4台淤浆反应釜实现连续生产叔胺的新工艺。虽然其实现了连续操作,但是反应釜数量较多,催化剂磨损较为严重,此外但是每个淤浆反应釜内催化剂与物料的分离对于长期操作也是一个困难;导致投资和运行成本均较高,无法投入工业应用。

美国专利US8927772B2提出了串联两级淤浆反应釜间歇生产叔胺的工艺,其将第一反应釜产生的含水放空气(主要是氢气,夹带水分,含有CO杂质),脱水除去CO后,再进入第二反应釜和醇继续反应,反应完毕的反应产物去分离,而氢气则可用循环利用。这个工艺对于目前的改进就是增加了一台反应釜,将循环氢气中的碳氧化合物除去一部分,一定程度上提高了催化剂的性能。但是其流程更加复杂、装置危险性、高成本、环保问题都没有解决。所以也无法得到应用。

中国专利CN201320717386.9提出了固定床连续化叔胺生产装置。其核心反应器采用列管式固定床反应器,利用反应器壳侧换热介质控制反应器的温度,同时采用文丘里抽入新鲜氢气。本发明采用列管式固定床反应器,利用连续方式生产叔胺,是一个非常大的进步。工艺流程简单,设备较少,那些间歇开停车置换、吹扫也可以省去。操作成本也下降不少。然而叔胺生产是临氢过程,列管式固定床反应器焊缝多,容易泄露,特别是内部结构复杂,且容易泄露;而且列管式固定床反应器成本高,检修和维护困难。这是其无法得到推广的原因。

发明内容

本发明的目的在于提供一种绝热固定床连续反应生产叔胺的装置及其生产工艺,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种绝热固定床连续反应生产叔胺的装置,包括叔胺生产装置,所述叔胺生产装置上设有进出料换热器,所述进出料换热器的一连接端设有固定床绝热反应器,固定床绝热反应器的另一连接端设有进料加热器,所述进料加热器的另一连接端与进出料换热器的一连接端连接,所述进出料换热器的另一连接端设有第一冷却器,第一冷却器的一连接端设有第一分离器,第一分离器的一连接端设有第二冷却器,第二冷却器的另一连接端设有第二分离器,第二分离器的一连接端设有胺水泵,所述第二分离器的另一连接端设有循环氢压缩机,循环氢压缩机的另一连接端设有氢气缓冲罐,氢气缓冲罐的另一连接端与进出料换热器的一连接端连接,所述第一分离器的另一连接端设有粗叔胺泵。

优选的,一种绝热固定床连续反应生产叔胺的装置,其生产方法包括以下步骤:A、反应原料醇与反应原料的胺(一(甲)胺、二(甲)胺、氨气、氢氰酸等)在临氢的工况下,在绝热固定床内反应,生成叔胺,同时会生成水以及副产物;

B、反应产物经过换热、冷却后,进行气液分离,分离的气体经过压缩机升压后循环回绝热固定床不断利用;

C、反应得到的液相经过脱轻脱去未完全反应的原料和水后,进入后续精制装置,经过精制后可得叔胺产品。

优选的,所述根据步骤A醇一般为伯醇,碳数从4到40,

经过预热的混合物料再进入加热器进一步加热到反应所需温度,一般为170~230℃。

优选的,所述根据步骤B分离的气体主要组分是氢气,绝热固定床反应器作为胺化反应的容器,绝热固定床不超过两台,绝热固定床催化剂的再生既可器内再生,也可以器外再生,

所述固定床技术可以和精馏结合起来,形成反应精馏制叔胺工艺。

优选的,所述绝热固定床内操作压力在0.1~5Barg,温度在150~280℃,反应器可以为上进式,也可以为下进式,当拥有多个催化剂床层时,也可以从中部进入。

优选的,所述进料既可以是一种醇,也可以是几种醇。

优选的,所述反应器内布置1~3催化剂床层,可设置冷物料分布器。与现有技术相比,本发明的有益效果是:

(1)绝热固定床已可以满足生产要求,对于胺化反应放热较多的工况,可以设置两台绝热固定床反应器,两台之间设置一台冷却器,以控制反应器内温度,保证催化剂活性;

(2)绝热固定床反应工艺还可用于反应精馏制叔胺工艺,制得的粗叔胺副产物更少,转化率更高;

(3)绝热固定床反应器的进口物料和出口物流进行热交换,以充分利用余热,热交换的形式有多种,既可以采用管壳式,也可采用管板式的;

(4)该生产叔胺的过程可以延长催化剂再生周期,循环气体会有少量放空,以排出碳氧化合物,防止其在反应系统积累。

附图说明

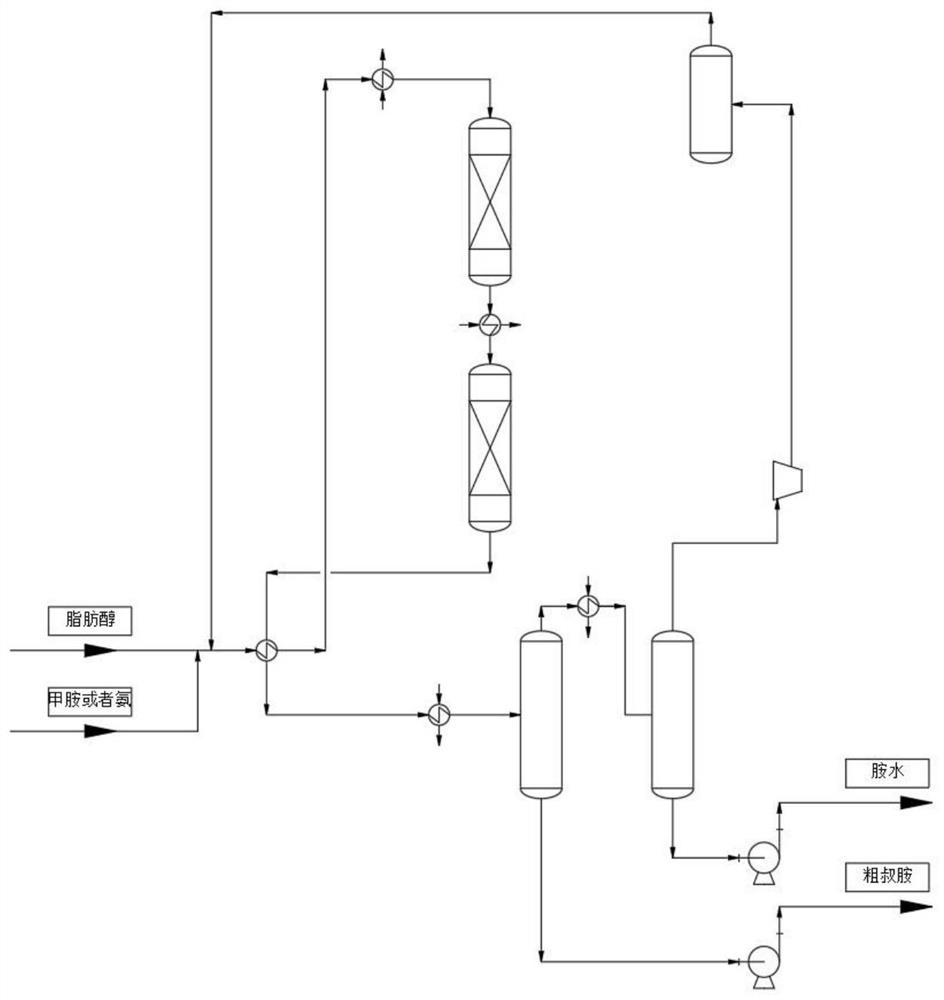

图1为本发明叔胺生产装置结构示意图。

图2为本发明叔胺生产装置结构示意图;

图3为本发明叔胺生产装置结构示意图。

图中:1、进出料换热器;2、进料加热器;3、固定床绝热反应器;4、第一冷却器;5、第一分离器;6、第二冷却器;7、第二分离器;8、循环氢压缩机;9、氢气缓冲罐;10、粗叔胺泵;11、胺水泵;12、叔胺生产装置。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-3,本发明提供一种技术方案:一种绝热固定床连续反应生产叔胺的装置,包括叔胺生产装置12,叔胺生产装置12上设有进出料换热器1,进出料换热器1的一连接端设有固定床绝热反应器3,固定床绝热反应器3的另一连接端设有进料加热器2,进料加热器2的另一连接端与进出料换热器1的一连接端连接,进出料换热器1的另一连接端设有第一冷却器4,第一冷却器4的一连接端设有第一分离器5,第一分离器5的一连接端设有第二冷却器6,第二冷却器6的另一连接端设有第二分离器7,第二分离器7的一连接端设有胺水泵11,第二分离器7的另一连接端设有循环氢压缩机8,循环氢压缩机8的另一连接端设有氢气缓冲罐9,氢气缓冲罐9的另一连接端与进出料换热器1的一连接端连接,第一分离器5的另一连接端设有粗叔胺泵10。

一种绝热固定床连续反应生产叔胺的装置,包括以下步骤:

反应原料醇与反应原料的胺(一(甲)胺、二(甲)胺、氨气、氢氰酸等)在临氢的工况下,在绝热固定床内反应,生成叔胺,同时会生成水以及副产物,绝热固定床连续反应生产叔胺的醇一般为伯醇,进料既可以是一种醇,也可以是几种醇,碳数从4到40,经过预热的混合物料再进入加热器进一步加热到反应所需温度,一般为170~230℃。

反应产物经过换热、冷却后,进行气液分离,分离的气体主要组分是氢气,绝热固定床反应器作为胺化反应的容器,绝热固定床不超过两台,反应器内布置1~3催化剂床层,可设置冷物料分布器,绝热固定床催化剂的再生既可器内再生,也可以器外再生,固定床技术可以和精馏结合起来,形成反应精馏制叔胺工艺,分离的气体经过压缩机升压后循环回绝热固定床不断利用。

绝热固定床内操作压力在0.1~5Barg,温度在150~280℃,反应器可以为上进式,也可以为下进式,当拥有多个催化剂床层时,也可以从中部进入。

反应得到的液相经过脱轻脱去未完全反应的原料和水后,进入后续精制装置,经过精制后可得叔胺产品。

绝热固定床连续生产叔胺的时候,原料脂肪醇首先与胺(氨、氢氰酸等)、氢气混合,也可以设置混合器增加混和效果,混合物流再与反应器出料换热,经过预热的混合物料再进入加热器进一步加热到反应所需温度,一般为170~230℃,然后进入固定床反应器。固定床反应器可为轴向式,可以根据反应原料的差异,反应器内布置1~3催化剂床层,可设置冷物料分布器;根据原料及目标产品的不同,也可采用反应器上进料或者下进料,从而优化工艺流程,延长催化剂再生周期,绝热固定床内操作压力在0.1~5Barg,操作温度在150~280℃,空速为0.1~2hr-,反应器出口物流与进料换热被冷却后,进入一级冷却器,然后去一级分离器将粗叔胺分离出来,一级分离器顶部气体再次进入二级冷却器冷却,冷却后地物料进入二级分离器以脱去水和未反应完毕的胺(NH3)等,二级分离器顶部的气体主要是氢气,经过压缩机增加后循环使用,循环气体会有少量放空,以排出碳氧化合物,防止其在反应系统积累,一级分离器底部的粗叔胺去后需的精制设备,进一步精制后即可得叔胺产品。

在生产叔胺的时候由于原料不同,有些脂肪醇胺化反应热较高,可以先将原料脂肪醇与胺(氨、氢氰酸等)、氢气混合,也可以设置混合器增加混和效果,混合物流再与反应器出料换热,经过预热的混合物料再进入加热器进一步加热到反应所需温度,一般为170~230℃,然后进入第一固定床反应器,原料在第一反应器内反应到一定程度,其温升达到允许限度,则从反应器出料口出来,进入冷却器,反应物料被冷却器冷却到170~230℃后,抽出部分气体去出口换热器,剩余物流再进入第二反应器继续胺化,两台绝热固定床内操作压力在0.1~5Barg,操作温度在150~280℃,反应器出口物流与进料换热被冷却后,进入一级冷却器,然后去一级分离器将粗叔胺分离出来,一级分离器顶部气体再次进入二级冷却器冷却,冷却后地物料进入二级分离器以脱去水和未反应完毕的胺(NH3),二级分离器顶部的气体主要是氢气,经过压缩机增加后循环使用,循环气体会有少量放空,以排出碳氧化合物,防止其在反应系统积累,一级分离器底部的粗叔胺去后需的精制设备,进一步精制后即可得叔胺产品。

固定床反应器一般设有多个催化剂床层和数段填料床层或者塔盘以及配套塔内件。原料脂肪醇首先与胺(氨、氢氰酸等)、氢气混合,也可以设置混合器增加混和效果,混合物流再与反应器出料换热,经过预热的混合物料再进入加热器进一步加热到反应所需温度,一般为170~230℃,然后进入固定床反应器中部,固定床反应器上部出口设置冷凝器,控制冷凝器温度,冷凝后的液体返回固定床反应器的顶部,冷凝器的气相去后续二级冷却器冷却,二级冷却器冷却后地物料进入分离器,分离器的液体主要是水和未反应的胺(氨气等),分离器出口的气体主要是氢气,去压缩机增压后循环使用,同时会放空少许,以防止碳氧化合物累积,固定床反应器底部设置再沸器,底部物流中轻组分被气化,返回反应器,液相则送出后与进料换热后去下游精制,本工艺路线本质上是反应精馏制叔胺工艺,由于反应产物-水被从塔顶移走,塔内催化剂床层中反应将进行的更快,更彻底。绝热固定床反应器内操作压力在0.1~5Barg,操作温度在150~300℃。

绝热固定床连续反应生产叔胺的过程中通过不同的原料

实例1:

C12/14脂肪醇和二甲胺为原料,整套装置只需要不到20台设备,生产出叔胺含量>99.5%wt,收率为98.5%,综合能耗消耗比淤浆反应釜工艺降低70%,经济效益很大,整套装置完全自动控制,仅需要人工巡检即可,三废排放减少70%。

实例2:

C12脂肪醇和二甲胺为原料,采用本专利技术中的B)工艺路线。整套装置只需要不到20台设备,生产出叔胺含量>99.7%wt,收率为99.5%。采用本技术的综合能耗消耗比淤浆反应釜工艺降低75%,经济效益很大;整套装置完全自动控制,仅需要人工巡检即可,三废排放减少75%。

实例3:

某双长链叔胺生产装置,C16脂肪醇和一甲胺为原料,采用本专利技术中的C)工艺路线。整套装置只需要不到25台设备,生产出叔胺含量>99.8%wt,收率为99.2%。采用本技术的综合能耗消耗比淤浆反应釜工艺降低75%,经济效益很大;整套装置完全自动控制,仅需要人工巡检即可,三废排放减少75%。

该生产叔胺的过程可以延长催化剂再生周期,循环气体会有少量放空,以排出碳氧化合物,防止其在反应系统积累。

本发明叔胺生产的三种工艺都是配合专有催化剂技术,允许在催化剂床层有一定温升的情况下,保证催化剂的性能,从而保证胺化反应的彻底进行,同时反应产生的水及少量副产物不断被带出体系,促使脂肪醇的完全转化,最终得到粗叔胺杂质较少,粗叔胺再去进一步精馏,即可得到叔胺产品。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种绝热固定床连续反应生产叔胺的装置及其生产工艺

- 一种固定床绝热反应器甲醇转化制汽油连续反应与再生工艺