用于添加制造的3D模型层厚度的确定方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及一种具有添加制造设备的添加制造系统。本发明更具体地涉及一种确定用于通过添加制造设备生产的三维模型的层厚度的方法。

背景技术

在添加制造中,通过液体打印介质(即,液体可光固化树脂)的基于光的固化逐层打印三维模型,液体打印介质在紫外线辐射的影响下选择性固化。在诸如SL(立体平版打印术)或DLP(数字光处理)之类的添加制造的公知变型中,3D物体优选地通过平台从液体打印介质上颠倒地拉下。打印过程的持续时间取决于要打印的层数等因素。因此,在许多薄层中打印3D模型比在几个厚层中打印花费更长的时间。打印3D模型的层厚度限定了打印过程在打印方向(以下称为z方向)上的分辨率。对于详细的打印和z方向的高分辨率,因此有必要以牺牲打印速度为代价来选择薄层。然而,取决于要打印的3D模型的几何形状及其在打印体积中的取向,并非每个z位置都需要相同的分辨率,即,层厚度。法向矢量垂直于z轴线的表面元素,即使在大的层厚度下,也比法向矢量平行于z轴线的表面元素与期望几何形状的偏差小。为了比较,这在图1和图2通过使用球体的示例示出。“阶梯效应”以及因此打印的3D模型与期望几何形状的偏差在球体的上部和下部(表面法线相当于平行于z轴线)比在中部(表面法线相当于垂直于z轴线)更明显。在上部和下部,薄层是精确映现期望几何形状所必需的,而在中部,即使有厚层,也可以很好地再现期望的几何形状。

利用所谓的“自适应切片”方法,基于要打印的3D模型的几何形状来计算局部层厚度,使得层厚度的最大值被设置为所需的再现准确度(以下称为标准或参考精度要求),因此打印过程的持续时间被最小化。这种层厚度的选择在图3中示出。不管z位置如何,阶梯效应都是一样的,如图3所示。在自适应切片方法中,根据自适应切片算法来确定层厚度,其中,通过基于3D模型的表面元素的法向矢量的倾斜度的关系来计算层厚度,3D模型的表面元素从水平方向至少部分地封闭层。当这种表面元素具有最小倾斜度的法向矢量垂直于(或平行于)z轴线时,则计算的层厚度具有最大(或最小)值。对于旋转非对称模型,对于给定的z间隔,其法线与z轴线的角度最小的表面元素总是决定相应的层厚度。此外,计算的层厚度受到最小值和最大值的限制。利用这种众所周知的自适应切片方法,可以为整个3D模型实现恒定的打印准确度,例如标准精度要求。

在杂志Computer-Aided Design第107卷(2019)第89-101页中,由H.Mao等人公开了基于高效轮廓分析的自适应切片。

使用自适应切片方法不能进一步减少层数并因此进一步减少打印持续时间。因此,必须接受该打印持续时间,否则,必须接受较低的打印品质。

在许多牙科3D物体中,3D物体的每个表面元素不需要相同的打印准确度。这种3D物体的一个示例是钻孔模板。在钻孔模板的顶部,与模板搁置于牙齿上或钻头被引导的那些部分相比,不需要特殊的准确度。然而,自适应切片方法不能灵活地应用于这种牙科3D模型,以允许在不降低整体打印品质的情况下进一步减少打印时间。

US 2014/0203463 A1公开了一种钻孔引导器,其采用具有不同机械性质的多层材料,以实现刚性、装配和保持的共同目标。例如,刚性外壳和柔软内部一起使用,以将钻孔引导器牢固且精确地装配到手术部位。

发明内容

本发明的一个目的是以灵活的方式克服现有技术的缺点,并提供一种确定用于通过添加制造设备生产的三维模型的层厚度的方法。

这个目的已经通过权利要求1中限定的方法实现。从属权利要求的主题涉及进一步的发展。

本发明提供了一种确定用于通过添加制造设备生产的三维模型的层厚度的方法(以下称为修改的自适应切片方法)。该方法包括:根据自适应切片算法确定层厚度的步骤,其中通过基于3D模型的表面元素的法向向量的倾斜度的关系来计算层的厚度,该3D模型的表面元素从水平方向至少部分地封闭该层。该方法的特征在于还包括:在3D模型的至少一个表面元素上选择性地施加从一个或更多个可选择的不同精度要求中选出的一个精度要求的步骤,一个或更多个可选择的不同精度要求在确定步骤中分别不同地改变相对于所述至少一个表面元素的法向矢量的倾斜度的关系。

本发明的主要有利效果是3D打印中的现有方法,即上述自适应切片方法,被进一步修改,以通过进一步允许选择性地将精度要求施加到表面元素上来实现打印过程关于打印持续时间的改进。因此,具有高精度要求的表面元素可以打印得相对精细,而具有低精度要求的表面元素可以打印得相对粗糙。因此,例如,对某些表面元素的低精度要求可以用于在修改的自适应切片方法中节省额外的层,并且因此可以进一步加速打印过程。此外,对某些表面元素的高精度要求可用于打印附加层,因此打印准确度可局部进一步提高,而不会相对延长打印过程。

根据本发明,可选择的不同精度要求可以包括高精度要求和低精度要求中的至少一个。通过改变的关系,高精度要求允许层厚度获得小于通过对应于参考精度要求的未改变关系确定的层厚度的值。因此,与在众所周知的自适应切片方法中对整个3D模型应用高精度要求相比,可以局部提高打印准确度,并且因此可以相对减少打印持续时间的延长。通过改变的关系,低精度要求允许层厚度获得比通过对应于参考精度要求的未改变的关系确定的层厚度更大的值。因此,可以局部降低打印准确度,从而可以进一步缩短打印持续时间。参考精度要求介于低精度要求与高精度要求之间。

根据本发明,具有最高打印准确度的精度要求可以决定层厚度,使得在为对应于同一层的表面元素计算的层厚度中,通过所述关系并通过一个或更多个不同改变的关系施加的最小值被确定为层厚度。

根据本发明,可以基于要制造的3D模型的特性特征和/或制造过程的特性,通过软件算法自动执行选择性施加步骤。例如,如果3D模型是钻孔模板,那么在钻孔模板的顶部,与模板搁置在牙齿上或钻头被引导的那些部分相比,可能施加低精度要求。在模板搁置在牙齿上或钻头被引导的部分,可能会施加高精度要求。钻孔模板优选通过在逐层打印过程中使用相同的可光固化树脂打印成单件。替代地,软件算法可以允许手动执行选择性施加步骤。在手动选择性施加步骤中,用户可以选择性地在3D模型的显示器上标记将被施加从一个或更多个可选择的不同精度要求中选出的精度要求的表面元素。标记可以通过输入装置如键盘或鼠标等来执行。

根据本发明,选择性施加步骤中的精度要求的选择性施加可以以各种替代方式进一步限制,例如,防止不期望的打印准确度或打印持续时间的延长。在第一替代方案中,可以选择3D模型的一个或更多个表面元素,在这些表面元素上可以选择性地施加一个或更多个精度要求。替代地,可以选择3D模型的一个或更多个表面元素,在这些表面元素上不得施加一个或更多个精度要求。

根据本发明,所确定的层厚度受到最大值和最小值的约束。最大值和最小值可以在软件算法中预设,或者由用户根据标准或参考精度要求手动设置。不同的最大值和最小值对可以由用户选择性地设置。

本发明还提供了一种具有代码,即用于使基于计算机的系统执行上述方法的软件算法的计算机程序。计算机程序可以存储在独立于基于计算机的系统或与基于计算机的系统一起提供的计算机可读存储装置上。基于计算机的系统可以具有用于向用户显示3D模型的显示器,以及用于允许用户选择性地在3D模型的显示器上标记表面元素或输入诸如与软件算法相关的设置信息等其他相关信息的输入装置。基于计算机的系统可以被提供为基于计算机的添加制造系统或设备,用于执行上述方法并生成对应于3D模型的3D物体。基于计算机的系统还可以设置有后处理设备,用于对利用基于计算机的添加制造设备生成的3D物体进行后处理(洗涤、干燥、固化)。

附图说明

在随后的描述中,将通过使用示例性实施例并参考附图来更详细地描述本发明的其他方面和有利效果,其中

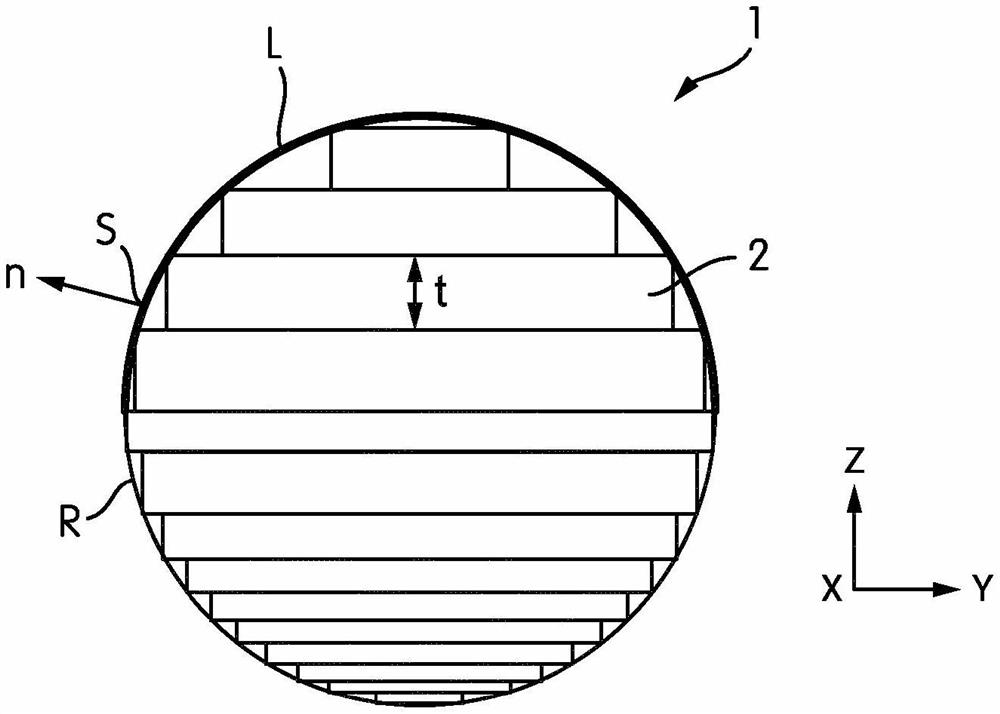

图1是根据比较例具有薄层的三维球形模型;

图2是根据另一个比较例具有厚层的另一个三维球形模型;

图3是另一个三维球形模型,其具有仅通过现有技术中已知的自适应切片算法确定的层;

图4是根据本发明实施例的另一个三维球形模型,其具有通过修改的自适应切片算法确定的层;

图5是根据本发明的另一个实施例的另一个三维球形模型,其具有通过修改的自适应切片算法确定的层。

附图中所示的附图标记表示如下所列的元件,并将在示例性实施例的后续描述中提及:

1.3D模型(物体)

2.层

t:层厚度

n:法向矢量

s:表面元素

x,y:水平方向

L:低精度要求

R:参考精度要求

具体实施方式

本发明提供了一种确定用于通过添加制造设备生产的三维模型(1)的层厚度(t)的方法。该方法包括:根据自适应切片算法确定层厚度(t)的步骤,其中通过基于3D模型(1)的表面元素(s)的法向向量(n)的倾斜度的关系来计算层(2)的厚度,3D模型(1)的表面元素(s)从水平方向(x;y)至少部分地封闭层(2)。图3示出了作为3D模型(1)的比较例的球体,其层厚度(t)已经根据现有技术中公知的所述自适应切片算法来确定。

本发明的方法还包括:在3D模型(1)的至少一个表面元素上选择性地施加从一个或更多个可选择的不同精度要求中选出的一个精度要求的步骤,一个或更多个可选择的不同精度要求在确定步骤中分别不同地改变所述至少一个表面元素(s)的法向矢量(n)的倾斜度的所述关系。图4示出了作为3D模型(1)的示例的球体,其层厚度(t)已经根据本发明的实施例确定。在该实施例中,一个或更多个可选择的不同精度要求包括至少一个低精度要求(L),该低精度要求通过改变的关系允许层厚度(t)获得大于通过未改变的关系确定的层厚度(t)的值。如图4所示,选择低精度要求(L)并施加到整个上半球,用粗弧线标记。在这个最简单的实施例中,在层厚度(t)的确定中,具有低精度要求(L)的表面元素(s)被视为它们的法向矢量(n)都垂直于z轴线,因此在确定步骤中,改变相对于所述表面元素(s)的法向矢量(n)的倾斜度的所述关系。因此,这些表面元素(s)不会导致相同的层厚度(t),如图3所示,并根据自适应切片算法通过基于真实几何的不改变的关系来计算。如图4所示,在用粗弧线标记的具有低精度要求(L)的上半球中,所有层厚度(t)获得的最大值大于图3中3D球体的比较例中相对应层(2)的最大值,而在下半球,自适应切片算法照常适用,即具有参考精度要求(R)。

图5示出了作为3D模型(1)的示例的另一个球体,其层厚度(t)已经根据本发明的实施例确定。如图5所示,低精度要求(L)被选择并仅施加在用粗弧线标记的整个左上半个半球上,因此由不具有低精度要求(L)而是具有更高参考精度要求(R)的右上半个半球控制。在该实施例中,在通过所述关系为对应于相同层(2)的表面元素(s)计算并通过一个或更多个不同改变的关系施加的层厚度(t)中,最小值被确定为层厚度(t)。因此,尽管在左上半个半球上施加低精度要求(L),但这些表面元素(s)导致了相同的层厚度(t),如图3所示。因此,自适应切片算法照常适用,即具有参考精度要求(R)。

本发明不限于低精度要求(L)。在另一个实施例(未示出)中,一个或更多个可选择的不同精度要求包括至少一高精度要求,该高精度要求允许通过改变的关系,层厚度(t)获得小于通过对应于参考精度要求(R)的未改变的关系确定的层厚度(t)的值。

参考精度要求(R)介于低精度要求(L)与高精度要求之间。

在另一个实施例中,该方法包括在显示器上向用户显示3D模型(1)的步骤;以及允许用户在3D模型(1)的显示器上选择性地标记表面元素(s)的步骤,对于这些表面元素(s),施加了从一个或更多个可选择的不同精度要求中选出的精度要求。

在另一个实施例中,该方法包括选择3D模型(1)的一个或更多个表面元素(s)的步骤,在该表面元素(s)上可以选择性地施加一个或更多个精度要求。在替代实施例中,该方法包括选择3D模型(1)的一个或更多个表面元素(s)的步骤,在该表面元素(s)上不得强加一个或更多个精度要求。通过替代实施例中的任一替代实施例,可以限制精度要求的选择性施加。

在另一个实施例中,所确定的层厚度(t)由用户预设或可调整的最大值和最小值来约束。

分别示于图1至图3的3D球体的比较例也可以通过本发明的方法获得。例如,图1中的3D球体可以通过对整个表面,即对所有表面元素(s)施加高精度要求来获得。因此,具有高精度要求的所有表面元素被视为它们的法向矢量(n)都平行于z轴线,因此所有层厚度(t)获得的最小值等于或小于图3中3D球体的比较例中相对应层(2)的厚度。

例如,图2中的3D球体可以通过对整个表面,即对所有表面元素(s)施加低精度要求(L)来获得。因此,具有低精度要求(L)的所有表面元素(s)被视为它们的法向矢量(n)都垂直于z轴线,因此所有层厚度(t)获得的最大值等于或大于图3中3D球体的比较例中相对应层(2)的最大值。

例如,图3中的3D球体可以通过对整个表面不施加不同的高/低精度要求中任一个要求来获得。因此,所有的表面元素(s)都是根据真实的几何形状来处理的,因此自适应切片算法照常适用,即具有参考精度要求(R)。

- 用于添加制造的3D模型层厚度的确定方法

- 荧光体层厚度的确定方法和发光设备的制造方法