全自动芯片剥料机

文献发布时间:2023-06-19 12:13:22

技术领域

本发明属于半导体封装测试技术领域,具体为全自动芯片剥料机。

背景技术

半导体生产流程由晶圆制造、晶圆测试、芯片封装和封装后测试组成,半导体封装测试是指将通过测试的晶圆按照产品型号及功能需求加工得到独立芯片的过程,半导体封测行业,将塑封后的芯片切割成单颗芯片,并对承载芯片的胶膜去除胶性后,需要将芯片从胶膜上分离。

现有的芯片剥料机一般都是人员手持刮刀对芯片的表面进行刮动,使得芯片与膜分离后掉落到接料盘中,这种手动的方式,剥离下的芯片会带上非常大的静电,随着芯片越来越精密,这种静电会对静电敏感的芯片产生损伤,也有在接料盘外围布置离子风扇除静电的措施,只是离子风需要透过接料盘侧面或者底部密集的不锈钢网才能到达剥离区域,这个除静电效果非常弱,也有一些将刮刀做成XY向移动,实现自动剥料的设备,但这些设备普遍剥离效率低,剥离率低,同样也存在静电问题。

发明内容

本发明的目的是为了解决现有的芯片剥料机一般都是人员手持刮刀对芯片的表面进行刮动,使得芯片与膜分离后掉落到接料盘中,这种手动的方式,剥离下的芯片会带上非常大的静电,随着芯片越来越精密,这种静电会对静电敏感的芯片产生损伤,也有在接料盘外围布置离子风扇除静电的措施,只是离子风需要透过接料盘侧面或者底部密集的不锈钢网才能到达剥离区域,这个除静电效果非常弱,也有一些将刮刀做成XY向移动,实现自动剥料的设备,但这些设备普遍剥离效率低,剥离率低,同样也存在静电问题的缺点,而提出的全自动芯片剥料机。

为了实现上述目的,本发明采用了如下技术方案:全自动芯片剥料机,包括有箱体,所述箱体的前端面安装有门体,且箱体的内部安装有支架,所述支架的表面连接有支撑板,且支撑板的顶端安装有接料漏斗机构,所述接料漏斗机构的内部包括有漏斗本体,且漏斗本体与支撑板的顶端之间相连接,所述漏斗本体的两侧连接有支撑杆,且漏斗本体的顶端安装有定位固定气爪,所述漏斗本体的顶端连接有离子风出风口,所述支撑板的顶端连接有第一静电去除装置,所述漏斗本体的一侧连接有敲击气缸,且漏斗本体的底端连接有防芯片飞出盖,所述支撑板的顶端安装有XYZ三轴剥料机构,且支撑板的顶端安装有叠装上料机构,所述支架的底端安装有接料盘传送机构,所述支撑板的顶端安装有叠装下料机构,且支撑板的顶端安装有支撑环搬运机构。

作为上述技术方案的进一步描述:

所述敲击气缸位于漏斗本体的下段四周,所述离子风出风口呈扇形。

作为上述技术方案的进一步描述:

所述XYZ三轴剥料机构的内部包括有Y向运动模组,且Y向运动模组与支撑板的顶端之间相连接,所述Y向运动模组的顶端连接有X向运动模组,且X向运动模组的一侧连接有Z向运动模组,所述Z向运动模组的一侧连接有第二静电去除装置,且Z向运动模组的一侧连接有超声剥料头。

作为上述技术方案的进一步描述:

所述超声剥料头的震动频率为Hz,且第二静电去除装置为双喷头。

作为上述技术方案的进一步描述:

所述叠装上料机构的内部包括有对射光纤,且对射光纤与支撑板的顶端之间相连接,所述支撑板的顶端连接有第一检测传感器,且支撑板的顶端连接有支撑台,所述支撑板的底端安装有第一升降机,且支撑板的顶端连接有托爪组件,所述支撑板的顶端连接有第一传感器,所述托爪组件的一侧安装有吸取组件。

作为上述技术方案的进一步描述:

所述第一检测传感器位于支撑台的一侧,且第一传感器位于支撑台的上方。

作为上述技术方案的进一步描述:

所述接料盘传送机构的内部包括有接料盘本体,且接料盘本体与箱体的一侧之间相连接,所述接料盘本体的表面连接有围栏,且围栏的一侧连接有第二检测传感器,所述围栏的底端连接有升降导向组件,且升降导向组件的底端连接有隔板,所述隔板的顶端连接有进出导向组件,所述隔板的顶端安装有进出驱动气缸,且隔板的顶端安装有第三检测传感器。

作为上述技术方案的进一步描述:

所述围栏通过升降导向组件与隔板之间构成升降结构,且进出导向组件关于隔板的中轴线设置有两组。

作为上述技术方案的进一步描述:

所述叠装下料机构的内部包括有侧挡杆,且侧挡杆与支撑板的顶端之间相连接,所述侧挡杆的一侧连接有第二传感器,且侧挡杆的一侧连接有承载台,所述承载台的顶端连接有支撑环本体,所述支撑板的底端安装有第二升降机,且第二升降机穿过支撑板与承载台的底端之间相连接。

作为上述技术方案的进一步描述:

所述支撑环搬运机构的内部包括有X向线性运动模组,且X向线性运动模组与支撑板的顶端之间相连接,所述X向线性运动模组的顶端连接有Y型线性运动模组,且Y型线性运动模组的一侧连接有搬运臂升降组件,所述搬运臂升降组件的一侧连接有搬运臂推板,且搬运臂推板的底端安装有搬运气动夹,所述支撑板的顶端安装有导引槽轨道。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明中,在接料漏斗机构的作用下,在芯片与膜的分离过程中,将离子风送入芯片与膜的分离区,将剥离下的芯片导引到小开口的接料盘,或者接料杯中,在敲击器的振动下,将残留在漏斗侧壁上的少量芯片振落到接料盘,或者接料杯中,通过在漏斗本体上口分布有8个扇形的离子风出风口,通过这8个出风口,将8个静电去除装置产出的正负离子风吹入芯片剥离区域,以实现离子风全覆盖芯片区域进行即时除静电。

2、本发明中,在XYZ三轴剥料机构的作用下,通过超声剥料头输出高频振动,作用在芯片贴附膜的背面,使得芯片与胶膜分离,去除剥料头与膜摩擦产生的静电,使用超声高频微振剥料头剥料,振动频率达到20000Hz,振幅约60微米,相对于纯机械刮刀,芯片更容易从膜上分离,这样更不容易出现芯片易残留在膜上剥不下来的情况,从而实现剥料的高剥离率,使用超声高频微振剥料,相对于纯机械刮刀,在芯片能剥离的情况下,可以使用更快的刮蹭速度,这样可以提高剥料速度,从而实现高效率剥膜。

3、本发明中,在接料盘传送机构的作用下,在将接料盘本体运送到漏斗本体正下方后,接料盘本体向上顶升,使得接料盘本体上口与防芯片飞出盖接触,防止芯片飞出接料盘,通过第二传感器,可控制第二升降机上升的位置,便于收集已经剥离芯片的支撑环,并将支撑环叠装起来。

4、本发明中,在支撑环搬运机构的作用下,在芯片剥离过程中,搬运臂已经绕行到叠装上料区域,并且已经将叠装上料机构托爪组件上的支撑环本体搬运到离剥料区最近的位置,当剥料区支撑环本体上的芯片全部剥离完成时,搬运臂可以以最快速度靠右侧推板推走已经剥离芯片的支撑环,并靠左侧气夹将下一片支撑环夹取到剥料区。

5、本发明中,在叠装上料机构的作用下,通过第一传感器的作用,可用于控制叠装支撑环本体最上一层环的上升位置,当第一传感器检测到支撑环时,第一升降机停止运动,通过吸取组件,便于将到达一定位置的支撑环吸取到托爪组件上方。

附图说明

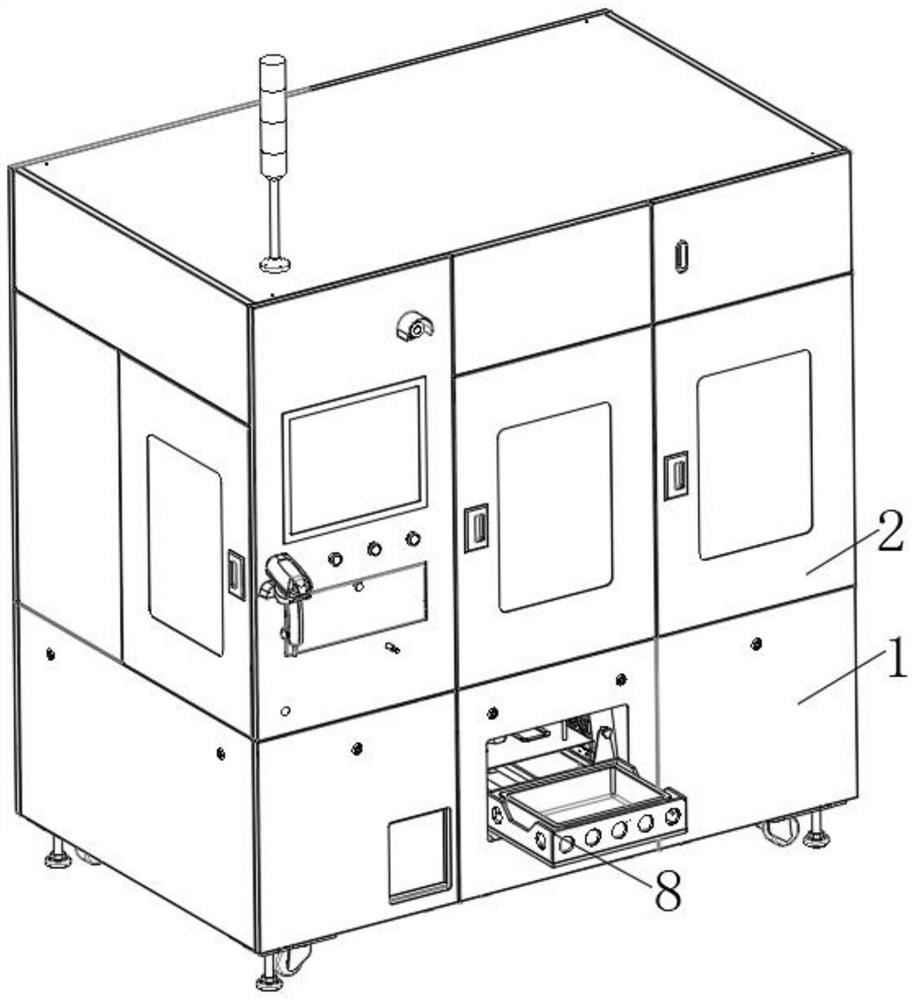

图1为本发明中箱体表面结构示意图;

图2为本发明中全自动芯片剥料机总装结构示意图;

图3为本发明中接料漏斗机构结构示意图;

图4为本发明中XYZ三轴剥料机构结构示意图;

图5为本发明中叠装上料机构结构示意图;

图6为本发明中接料盘传送机构结构示意图;

图7为本发明中叠装下料机构解雇示意图;

图8为本发明中支撑环搬运机构结构示意图;

图9为本发明中高效率搬运机构示意图;

图10为本发明中扇形离子风出风口分布图。

图例说明:

1、箱体;2、门体;3、支架;4、支撑板;5、接料漏斗机构;501、漏斗本体;502、支撑杆;503、定位固定气爪;504、离子风出风口;505、第一静电去除装置;506、敲击气缸;507、防芯片飞出盖;6、XYZ三轴剥料机构;601、Y向运动模组;602、X向运动模组;603、Z向运动模组;604、第二静电去除装置;605、超声剥料头;7、叠装上料机构;701、对射光纤;702、第一检测传感器;703、支撑台;704、第一升降机;705、托爪组件;706、第一传感器;707、吸取组件;8、接料盘传送机构;801、接料盘本体;802、围栏;803、第二检测传感器;804、升降导向组件;805、进出导向组件;806、进出驱动气缸;807、第三检测传感器;808、隔板;9、叠装下料机构;901、侧挡杆;902、第二传感器;903、承载台;904、支撑环本体;905、第二升降机;10、支撑环搬运机构;1001、X向线性运动模组;1002、Y型线性运动模组;1003、搬运臂升降组件;1004、搬运臂推板;1005、搬运气动夹;1006、导引槽轨道。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1-图10所示,全自动芯片剥料机,包括有箱体1,箱体1的前端面安装有门体2,且箱体1的内部安装有支架3,支架3的表面连接有支撑板4,且支撑板4的顶端安装有接料漏斗机构5,接料漏斗机构5的内部包括有漏斗本体501,且漏斗本体501与支撑板4的顶端之间相连接,漏斗本体501的两侧连接有支撑杆502,且漏斗本体501的顶端安装有定位固定气爪503,漏斗本体501的顶端连接有离子风出风口504,支撑板4的顶端连接有第一静电去除装置505,漏斗本体501的一侧连接有敲击气缸506,且漏斗本体501的底端连接有防芯片飞出盖507,支撑板4的顶端安装有XYZ三轴剥料机构6,且支撑板4的顶端安装有叠装上料机构7,支架3的底端安装有接料盘传送机构8,支撑板4的顶端安装有叠装下料机构9,且支撑板4的顶端安装有支撑环搬运机构10,定位固定气爪503,该气爪可上下升降以及张合,通过闭合的位置可定位支撑环本体904,闭合后,气爪下降,可将支撑环本体904固定,漏斗本体501口分布有8个扇形的离子风出风口504,如附图10所示,通过着8个出风口,将8个第一静电去除装置505产出的离子风吹入芯片剥离区域,以实现全覆盖芯片剥离区域进行即时除静电,第一静电去除装置505分别布置在离扇形出风口可安装的最近位置,作用是将通过其中的压缩空气,进行高压电离,使得压缩空气中富含正负离子,含有正负离子的风可消除芯片上的静电。

如图1-图10所示,敲击气缸506位于漏斗本体501的下段四周,离子风出风口504呈扇形,通过控制敲击气缸506敲打漏斗本体501侧壁,可将残留在漏斗本体501壁上的芯片自动振落下去。

如图2、图4所示,XYZ三轴剥料机构6的内部包括有Y向运动模组601,且Y向运动模组601与支撑板4的顶端之间相连接,Y向运动模组601的顶端连接有X向运动模组602,且X向运动模组602的一侧连接有Z向运动模组603,Z向运动模组603的一侧连接有第二静电去除装置604,且Z向运动模组603的一侧连接有超声剥料头605,Y向运动模组601,作用为驱动剥料头做Y向移动,X向运动模组602,作用为驱动剥料头做X向移动;Z向运动模组603,作用为驱动剥料头做Z向移动。

如图2、图4所示,超声剥料头605的震动频率为20000Hz,且第二静电去除装置604为双喷头,超声剥料头605,超声仪驱动超声剥料头605做高频微振幅振动,频率约20000Hz,振幅约60微米。

如图2、图5所示,叠装上料机构7的内部包括有对射光纤701,且对射光纤701与支撑板4的顶端之间相连接,支撑板4的顶端连接有第一检测传感器702,且支撑板4的顶端连接有支撑台703,支撑板4的底端安装有第一升降机704,且支撑板4的顶端连接有托爪组件705,支撑板4的顶端连接有第一传感器706,托爪组件705的一侧安装有吸取组件707,对射光纤701,用于检测支撑环本体904的放置,根据环的形状,设计辨识位置,判别出环是否芯片朝下正确放置,也可判别环是否叠装整齐。

如图2、图5所示,第一检测传感器702位于支撑台703的一侧,且第一传感器706位于支撑台703的上方,第一检测传感器702判别支撑台703上是否有支撑环本体904,以及辨识支撑台703上的支撑环本体904是否已经剥离完。

如图2、图6所示,接料盘传送机构8的内部包括有接料盘本体801,且接料盘本体801与箱体1的一侧之间相连接,接料盘本体801的表面连接有围栏802,且围栏802的一侧连接有第二检测传感器803,围栏802的底端连接有升降导向组件804,且升降导向组件804的底端连接有隔板808,隔板808的顶端连接有进出导向组件805,隔板808的顶端安装有进出驱动气缸806,且隔板808的顶端安装有第三检测传感器807,升降导向组件804,作用是升降运动导向用,进出导向组件805,作用是接料盘本体801进出运动导向用,进出驱动气缸806,作用是驱动接料盘本体801进出动作。

如图2、图6所示,围栏802通过升降导向组件804与隔板808之间构成升降结构,且进出导向组件805关于隔板808的中轴线设置有两组,接料盘本体801,作用为接住从漏斗本体501口掉落的芯片;围栏802,作用是做接料盘本体801的限位,只要接料盘本体801放置在围栏802内,就是接料盘本体801的正确放置位置。

如图2、图7所示,叠装下料机构9的内部包括有侧挡杆901,且侧挡杆901与支撑板4的顶端之间相连接,侧挡杆901的一侧连接有第二传感器902,且侧挡杆901的一侧连接有承载台903,承载台903的顶端连接有支撑环本体904,支撑板4的底端安装有第二升降机905,且第二升降机905穿过支撑板4与承载台903的底端之间相连接,第二传感器902用于控制第二升降机905上升的位置,当第二传感器902检测到最上层支撑环本体904或者承载台903时,第二升降机905停止向上运动。

如图2、图8与图9所示,支撑环搬运机构10的内部包括有X向线性运动模组1001,且X向线性运动模组1001与支撑板4的顶端之间相连接,X向线性运动模组1001的顶端连接有Y型线性运动模组1002,且Y型线性运动模组1002的一侧连接有搬运臂升降组件1003,搬运臂升降组件1003的一侧连接有搬运臂推板1004,且搬运臂推板1004的底端安装有搬运气动夹1005,支撑板4的顶端安装有导引槽轨道1006,搬运气动夹1005,作用为从托爪组件705上方夹取支撑环本体904到剥离区域,即漏斗本体501正上方。

工作原理:使用时,首先通过定位固定气爪503,该气爪可上下升降以及张合,通过闭合的位置可定位支撑环本体904,闭合后,气爪下降,可将支撑环固定,在漏斗本体501上分布有多个扇形的离子风出风口504,通过着多个出风口,将多个第一静电去除装置505产出的离子风吹入芯片剥离区域,以实现全覆盖芯片剥离区域进行即时除静电,第一静电去除装置505可将通过其中的压缩空气,进行高压电离,使得压缩空气中富含正负离子,含有正负离子的风可消除芯片上的静电,当有部分芯片不能在重力作用下从高斜度的漏斗本体501壁上滑落时,控制敲击气缸506敲打漏斗本体501侧壁,可将残留在漏斗本体501壁上的芯片自动振落下去;防芯片飞出盖507可防止从漏斗本体501下口出来的芯片飞到接料盘本体801或者接料杯外侧,通过Y向运动模组601、X向运动模组602以及Z向运动模组603可使超声剥料头605进行移动,在超声剥料头605高频振动下,将胶膜背面的芯片振落,第二静电去除装置604,作用为去除振动头与胶膜摩擦产生的静电,对射光纤701,用于检测支撑环的放置位置,根据环的形状,设计辨识位置,判别出环是否芯片朝下正确放置,也可判别环是否叠装整齐,第一检测传感器702,判别支撑台703上是否有支撑环,以及辨识支撑台703上的支撑环是否已经剥离完,第一传感器706,用于控制叠装支撑环最上一层环的上升位置,当第一传感器706检测到支撑环时,第一升降机704停止运动,通过吸取组件707可将到达一定位置的支撑环吸取到托爪组件705上方,通过升降导向组件804以及进出导向组件805便于接料盘本体801进行移动,同时第三检测传感器807是检测接料盘本体801是否运动到漏斗本体501正下方,第二传感器902用于控制第二升降机905上升的位置,当第二传感器902检测到最上层支撑环本体904或者承载台903时,第二升降机905停止向上运动,通过机械臂可将还没剥离芯片的支撑环从托爪组件705上方,拉送至剥离区,在拉送的同时,将已经剥离芯片的支撑环从剥料区推走,然后推到叠装下料机构9上,然后搬运臂后退到设备后端避让区,再绕行到左端叠装上料区,搬运下一片支撑环,就这样完成了本发明的工作原理。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 全自动剥料式编带机剥料分料机构

- 全自动芯片剥料机