一种工业废盐的水洗净化及分盐处理系统

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及污水处理技术领域,具体涉及一种工业废盐的水洗净化及分盐处理系统。

背景技术

工业废盐渣指的是工业生产过程产生的含有有机物及其他有毒有害物质和水份的无机废盐;主要来源于石油化工、农药、医药及精细化工生产固液分离、溶液浓缩结晶及相关行业工艺废水预处理等过程;煤化工废盐是指以煤炭为原料,经化学加工使煤炭转化为气体、液体和固体燃料或化学品的过程中产生的煤化工废水利用传统的蒸发浓缩工艺及装置产出大量的无机废盐,但由于该无机废盐中除大量NaCl外还含有少量无机杂质及有毒有害物质,无法直接用作工业原料盐更不能用于食用或医用,经济价值低,且没有销售市场,这导致企业处理煤化工废水的运行成本过高,难以承受,因而,大部分厂家是将废盐堆存起来。2016年通过的《国家危险废物名录》已经明确将煤化工生产过程中产生的废盐列入其中,目前此现状已经引起国内外相关人士的高度关注,如何对煤化工废盐进行有效处理,使其所含钠盐得以资源化利用已成为煤化工废盐处理研究的重点,也是难点。

发明内容

针对上述存在的拘束局限性,为解决现有技术中废盐无法有效处理的不足,本发明提供了一种工业废盐的水洗净化及分盐处理系统,可以高效、可靠、经济且安全的处理工业废盐,实现工业废盐的资源化利用。

为解决上述问题,本发明采用如下技术方案:

本发明的目的之一是提供一种工业废盐的水洗净化系统,所述水洗净化系统包括废盐水洗装置;

所述废盐水洗装置包括水洗罐罐体、投盐口、出水口、滤网、投盐装置和搅拌机;

所述水洗罐罐体的顶部设有搅拌机,所述搅拌机的搅拌棒延伸进水洗罐罐体的罐腔内,所述水洗罐罐体的顶部还开设有投盐口,所述投盐口上安装有投盐装置;所述滤网设置在投盐装置和投盐口之间;所述水洗罐罐体的侧壁上部还设有出水口;

所述投盐口包括内壁和外壁,所述内壁设置在外壁内,内壁和外壁之间的上部具有间隙,下部连通;所述内壁的上沿低于外壁上沿;

所述投盐装置包括第一压紧帽、第二压紧帽、密封圈、密封阀、投盐漏斗;所述第一压紧帽与所述投盐口的外壁连接,所述第二压紧帽、密封圈、密封阀自上而下依次设置在第一压紧帽、外壁、内壁之间的空腔中,使所述第二压紧帽、密封圈、密封阀被所述第一压紧帽压紧固定在所述空腔中;

所述第一压紧帽、第二压紧帽、密封圈设有同轴线的中心通孔;所述密封阀的上部开口,下部为鸭嘴阀;所述投盐漏斗的漏斗管依次穿过所述中心通孔以及密封阀的鸭嘴阀设置在所述投盐装置内,并与水洗罐罐体内连通。

优选的,所述密封阀的上沿设有外圈,所述外圈上设有向下开口的第一凹槽;所述内壁设置在所述第一凹槽内;

所述密封圈为杯体状结构,开口方向向上,密封圈底部设有中心通孔;

所述第二压紧帽为开有中心通孔的圆柱体状结构,所述第二压紧帽上设有开口方向向下,与所述密封圈的侧壁对应匹配的第二凹槽;所述密封圈的侧壁设置在所述第二凹槽内;

所述密封阀的上沿与所述密封圈的底部紧密接触;

所述第一压紧帽为筒体状结构,开口方向向下,内部中空,所述第一压紧帽的上底面的中心开有中心通孔。

优选的,所述投盐口外壁的顶部上还安装有支撑壁,所述第一压紧帽的内壁与所述支撑壁连接;所述第二压紧帽的外壁与所述支撑壁的内壁紧密接触;所述第一压紧帽侧壁的底部与所述外壁的顶部紧密接触;所述第一压紧帽上底面的底部与所述第二压紧帽上底面的顶部紧密接触。

优选的,所述第一压紧帽上底面中心通孔的侧边设有限位槽;所述投盐漏斗的漏斗管上设有与所述限位槽对应的限位块。

本发明的目的之二是提供一种工业废盐的分盐处理系统,所述分盐处理系统包括废盐水洗装置、吸附分离装置、纳滤集成设备、反渗透设备、催化湿式氧化装置、混凝沉淀装置以及生化处理装置;

所述的废盐水洗装置在顶部的中间设有搅拌机,所述的搅拌机的搅拌棒延伸进废盐水洗装置的罐腔内,废盐水洗装置在顶部还开设有投盐口,所述的废盐水洗装置的出水口与吸附分离装置的进水口通过管道连通,所述的吸附分离装置的透过液输送管与纳滤集成设备的进水口相连通,吸附分离装置的浓缩液输送管与催化湿式氧化装置的进水口相连通,所述的纳滤集成设备的透过液输送管与反渗透设备的进水口连通,纳滤集成设备的浓缩液输送管与混凝沉淀装置的进水口相连通,所述的生化处理装置包括缺氧池和清水池,所述的催化湿式氧化装置的出液端通过一降解液输送管道与生化处理装置的缺氧池相连通,所述的混凝沉淀装置包括有一沉淀设备,所述的沉淀设备的出液端通过一上清液输送管道与生化处理装置的缺氧池相连通,所述的反渗透设备的透过液输送管与生化处理装置的清水池相连通。

优选的,所述吸附分离装置包括吸附分离罐罐体、进水管、过滤液输送管、进碱液管、脱附液输送管以及分子筛出料管、加药箱;

所述吸附分离罐罐体的顶部两侧分别设有过滤液输送管和进碱液管;所述吸附分离罐罐体的底部设有进水管和脱附液输送管;所述吸附分离罐罐体的侧壁设有分子筛出料管;所述吸附分离罐罐体内设有上过滤板和下过滤板;所述上过滤板和下过滤板之间设有分子筛;所述吸附分离罐罐体的顶部中心还设有搅拌装置,所述搅拌装置的搅拌桨也设置在上过滤板和下过滤板之间;

所述加药箱设有注药口;所述加药箱上还设有与进碱液管连通的加药泵。

优选的,所述的混凝沉淀装置的沉淀设备在底部的出水端连接有一污泥泵,所述的污泥泵通过管道与一压滤机连通,该压滤机的一侧连接有一污泥外运设备。

优选的,所述的生化处理装置在缺氧池和清水池之间还设有好氧池和MBR膜池,所述的缺氧池的上部形成有一缺氧池出水口与好氧池相连通,所述的好氧池的上部形成有一好氧池出水口与MBR膜池相连通。

优选的,所述好氧池的底部设置有若干个好氧池曝气头,所述MBR膜池的底部设置有若干个膜池曝气头,所述的好氧池曝气头和膜池曝气头通过管道与设置在生化处理装置外部的鼓风机相连通。

优选的,所述MBR膜池内安装有MBR膜组件,所述的MBR膜组件具有一自吸泵,该自吸泵的进液端与MBR膜组件的出液端通过管道相连通,而该自吸泵的出液端与清水池通过管道相连通。

优选的,所述的MBR膜池的底部还安装有一提升泵,所述的提升泵上连接有一回流管,该回流管的流出端探入到缺氧池内。

优选的,所述反渗透设备还连接有一浓液输送管道,用于输出浓液用作氯碱工业的原材料。

本发明由于采用了上述结构,与现有技术相比,具有的有益效果是:

(1)本发明的处理系统能够对煤化工废盐进行高效环保的处理,并且达到了分级处理、梯级利用的目的,而纳滤集成设备与混凝沉淀装置的设置实现了对于煤化工废盐中二价和三价离子的有效处理;通过在反渗透设备的浓缩液出液端设置浓液输送管道,实现了对于煤化工高浓度废盐水的高效处理和彻底零排放,并且对其中结晶盐进行资源化利用,既解决了产生危废的环境问题,又把危废进行了资源化再生利用,不仅获得可观的经济效益,还促进了化工行业的健康持续稳定的发展。

(2)本发明的废盐水洗装置设置有滤网、投盐装置;其中滤网可以有效过滤废盐中不溶于水杂质,如悬浮物、漂浮物等,减轻后续处理工艺的压力,且滤网设置在投盐装置和投盐口之间,拆卸非常方便。

(3)本发明的投盐装置中设有第一压紧帽、第二压紧帽、密封圈、密封阀,其中密封圈、密封阀为两级密封结构,可以有效阻挡投盐过程中和投盐结束后的废水中的气味飘散,保护人体健康。

(4)本发明的投盐装置中第一压紧帽上设有与投盐漏斗相互配合的限位槽和限位块,可以简单有效的固定投盐漏斗的位置,方便加料。

附图说明

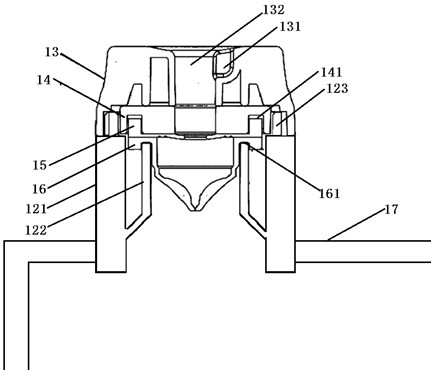

图1为本发明的投盐装置的结构示意图;

图2为本发明的投盐漏斗的结构示意图;

图3为本发明的第二压紧帽、密封圈、密封阀组合时的结构示意图;

图4为本发明的第一压紧帽的结构示意图;

图5为本发明的工业废盐资源化处理系统整体工艺流程图;

图6为本发明的吸附分离装置的结构示意图。

附图标记说明:

1.废盐水洗装置、11.搅拌机、111.搅拌棒、12.投盐口、121.外壁、122.内壁、123.支撑壁、13.第一压紧帽、131.限位槽、132.中心通孔、14.第二压紧帽、141.第二凹槽、15.密封圈、16.密封阀、161.第一凹槽、17.水洗罐罐体、18.投盐漏斗、181.漏斗管、182.限位块;

2.吸附分离装置、21.吸附分离罐罐体、22.进水管、221.电动阀一、23.过滤液输送管、231.电动阀二、24.进碱液管、241.电动阀三、25.脱附液输送管、251.电动阀四、26.搅拌装置、27.上过滤板、28.下过滤板、29.分子筛、30.加药泵、31.加药箱、311.注药口、32.分子筛出料管、321.手动阀;

3.纳滤集成设备;4.反渗透设备、41.浓液输送管道;5.催化湿式氧化装置、51.降解液输送管道;6.混凝沉淀装置、61.沉淀设备、62.上清液输送管道、63.污泥泵、64.压滤机、65.污泥外运设备、7.生化处理装置、71.缺氧池、72.清水池、73.好氧池、731.好氧池曝气头、74.MBR膜池、741.膜池曝气头、742.MBR膜组件、743.自吸泵、744.提升泵、745.回流管、75.鼓风机。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面对本发明进行进一步详细说明。但是应该理解,此处所描述仅仅用以解释本发明,并不用于限制本发明的范围。

除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本发明。本文中所使用的试剂和仪器均商购可得,所涉及的表征手段均可参阅现有技术中的相关描述,本文中不再赘述。

实施例1

一种工业废盐资源化处理系统,本发明的废盐水洗装置1包括水洗罐罐体17、投盐口12、出水口、滤网、投盐装置和搅拌机11;

水洗罐罐体的顶部设有搅拌机11,搅拌机的搅拌棒111延伸进水洗罐罐体17的罐腔内,水洗罐罐体17的顶部还开设有投盐口12,投盐口12上安装有投盐装置;滤网设置在投盐装置和投盐口12之间;水洗罐罐体的侧壁上部还设有出水口;

投盐口12包括内壁122和外壁121,内壁122设置在外壁121内,内壁122和外壁121之间的上部具有间隙,下部连通;内壁122的上沿低于外壁121上沿;

如图1-4所示,为本发明的投盐装置包括第一压紧帽13、第二压紧帽14、密封圈15、密封阀16、投盐漏斗18;第一压紧帽13与投盐口12的外壁121连接,第二压紧帽14、密封圈15、密封阀16自上而下依次设置在第一压紧帽13、外壁121、内壁122之间的空腔中,使第二压紧帽14、密封圈15、密封阀16被第一压紧帽13压紧固定在空腔中;

第一压紧帽13、第二压紧帽14、密封圈15设有同轴线的中心通孔132;密封阀16的上部开口,下部为鸭嘴阀;投盐漏斗18的漏斗管181依次穿过中心通孔以及密封阀16的鸭嘴阀设置在投盐装置内,并与水洗罐罐体17内连通。

优选的,密封阀16的上沿设有外圈,外圈上设有向下开口的第一凹槽161;内壁122设置在第一凹槽161内;

密封圈15为杯体状结构,开口方向向上,密封圈15底部设有中心通孔;

第二压紧帽14为开有中心通孔的圆柱体状结构,第二压紧帽14上设有开口方向向下,与密封圈15的侧壁对应匹配的第二凹槽141;密封圈15的侧壁设置在第二凹槽141内;

密封阀16的上沿与密封圈15的底部紧密接触;

所述第一压紧帽13为筒体状结构,开口方向向下,内部中空,所述第一压紧帽13的上底面的中心开有中心通孔。

优选的,投盐口12外壁121的顶部上还安装有支撑壁123,第一压紧帽13的内壁122与支撑壁123连接;第二压紧帽14的外壁121与支撑壁123的内壁122紧密接触;第一压紧帽13侧壁的底部与外壁121的顶部紧密接触;第一压紧帽13上底面的底部与第二压紧帽14上底面的顶部紧密接触。

优选的,第一压紧帽13上底面中心通孔的侧边设有限位槽131;投盐漏斗18的漏斗管181上设有与限位槽对应的限位块182。

投盐装置的使用方法如下:先将滤网套在投盐口12上,即将滤网的下部伸入水洗罐罐体17内,滤网上部铺展在支撑壁123、外壁121、内壁122上;然后先将密封阀16安装在内壁122上,此时安装后的密封阀16的上表面与外壁121的顶部平齐,此时滤网的一部分在密封阀16和内壁122之间的第一凹槽161中以及密封阀16与外壁121之间的缝隙内;然后再在密封阀16上依次放上密封圈15和第二压紧帽14,此时密封圈15嵌入在第二压紧帽14中,第二压紧帽14的外径与支撑壁123的基本内径相同,从而使第二压紧帽14嵌入在支撑壁123中,此时滤网的一部分在第二压紧帽14和支撑壁123之间的缝隙内;最后再安装第一压紧帽13,第一压紧帽13和支撑壁123可通过螺纹连接固定或者其他常见的可拆卸连接的方式,此时第一压紧帽13上底面的底部与第二压紧帽14上底面的顶部紧密接触,从而将第二压紧帽14向下压紧,此时滤网的一部分在支撑壁123和第一压紧帽13之间的缝隙内,以及第一压紧帽13和外壁121之间的接触面上,滤网还有一部分在外壁121外面。综上,通过第一压紧帽13将第二压紧帽14、密封圈15、密封阀16和滤网(图中未示出)固定在第一压紧帽13、外壁121、内壁122、支撑壁123之间的空腔中。再将投盐漏斗18的漏斗管181依次穿过中心通孔以及密封阀16的鸭嘴阀,使投盐漏斗18设置在投盐装置内,投盐漏斗18内的废盐从漏斗管181依流出后进入滤网,滤网内的废盐被水洗罐罐体17内的水溶解,不溶物留在滤网中,从而使滤网水洗罐罐体17流出的水中几乎没有或有极少的不溶物,从而保证下一工艺段的吸附效果。

第一压紧帽13上底面中心通孔的侧边设有限位槽131;投盐漏斗18的漏斗管181上设有与限位槽对应的限位块182,可以使投盐漏斗18更稳定的固定在投盐装置上。

本发明中的滤网可以为滤膜、滤布等厚度很薄的材质,所以即使滤网安装在投盐口和投盐装置之间,也不会影响投盐装置的安装;当滤网中的不溶性杂质过多,需要清理的时候,只需要先按住余出投盐口的那部分滤网,然后依次拆掉投盐漏斗18、第一压紧帽13、第二压紧帽14、密封圈15、密封阀16,将滤网取出,就可以把不溶性杂质回收,随后再按照上述的安装方式将滤网和投盐装置安装在投盐口上,实现滤网的重复利用。

水洗罐罐体17的进水口没有特殊的位置要求,可根据使用需求任意设置。

密封圈15、密封阀16均为弹性橡胶材质;加盐后,直接将投盐漏斗18抽出,此时密封阀16下部的鸭嘴阀会自动关闭,不会使水洗罐罐体17内的异味飘出,保护人体安全。

实施例2

如图5所示,为本发明的工业废盐的分盐处理系统,包括废盐水洗装置1、吸附分离装置2、纳滤集成设备3、反渗透设备4、催化湿式氧化装置5、混凝沉淀装置6以及生化处理装置7;

生化处理装置7包括缺氧池71和清水池72;

废盐水洗装置1在顶部的中间设有搅拌机11,搅拌机11的搅拌棒111延伸进废盐水洗装置1的罐腔内,废盐水洗装置1在顶部还开设有投盐口12。废盐通过投盐口12投入到废盐水洗装置1中,通过搅拌棒111搅拌把杂盐溶于水进行水洗处理,将不溶于水的杂质去除,溶于水的杂盐水待处理。

废盐水洗装置1的出水口与吸附分离装置2的进水口通过管道连通,溶于水的高盐水进到吸附分离装置2中进行分离,吸附分离装置2选择特定孔径的树脂(即介孔分子筛),将大部分的有机物吸附处理,被吸附的有机物用碱液清洗,吸附分离装置2的过滤液输送管23与纳滤集成设备3的进水口相连通,吸附分离装置2的有机物浓缩液通过脱附液输送管25与催化湿式氧化装置5的进水口相连通。

废盐水洗装置1采用实施例1的废盐水洗装置;

如图6所示,为本发明的吸附分离装置2包括吸附分离罐罐体21、进水管22、过滤液输送管23、进碱液管24、脱附液输送管25以及分子筛出料管32、加药箱31;

吸附分离罐罐体21的顶部两侧分别设有过滤液输送管23和进碱液管24;吸附分离罐罐体21的底部设有进水管22和脱附液输送管25;吸附分离罐罐体21的侧壁设有分子筛出料管32;吸附分离罐罐体21内设有上过滤板27和下过滤板28;上过滤板27和下过滤板28之间设有分子筛29;吸附分离罐罐体21的顶部中心还设有搅拌装置26,搅拌装置26的搅拌桨也设置在上过滤板27和下过滤板28之间;

加药箱31设有注药口311;加药箱31上还设有与进碱液管24连通的加药泵30。

进水管22上设有电动阀一221,过滤液输送管23上设有电动阀二231,进碱液管24上设有电动阀三241,脱附液输送管25上设有电动阀四251,分子筛出料管32上设有手动阀321。通过电控柜控制上述电动阀的运行。

吸附分离装置的使用方法如下:

设备正常运转时:

通过电控柜控制电动阀一221和电动阀二231为开启状态,电动阀三241和电动阀四251为关闭状态,手动阀也为关闭状态;

从水洗罐罐体17内流出的污水从进水管22的进入,通过电动阀一221进入到吸附分离罐罐体21中,污水在通过下过滤板28时,可以进一步将不溶于水的细小悬浮物拦截,进一步减轻设备的运行负荷;吸附区内装满介孔分子筛29,将污水内的污染物吸附去除,达到进一步净化的目的;上过滤板27的作用将吸附区内的介孔分子筛截留,介孔分子筛29(图中未示出)不会流失,处理过后的污水通过过滤液输送管23上的电动阀二231后排出。

设备反洗时:

通过电控柜控制电动阀四251和电动阀三241开启状态,加药箱31上的加药泵30和搅拌装置26同时运转,电动阀一221和电动阀二231为关闭状态,手动阀321也为关闭状态;

当吸附分离罐罐体21内的介孔分子筛吸附完成后,通过加药泵30将加药箱内的碱液(30%的氢氧化钠溶液)打入到吸附分离罐罐体21内,在药液的浸泡下,将介孔分子筛内的有机污染物会溶解在碱液中,通过搅拌装置26的搅拌加快介孔分子筛的反洗,使得介孔分子筛快速恢复可以利用,反洗后的脱附浓液通过脱附液输送管25上的电动阀四251排出。

可以通过开启分子筛出料管32上手动阀321将吸附分离罐罐体21内的介孔分子筛排空,对设备进行检修维护。

纳滤集成设备3将吸附分离装置2的过滤液再进行分离,从纳滤集成设备3通过的只有一价离子,而二价及二价以上的离子和有机物被截留去浓缩液中,透过液流入反渗透设备4,浓缩液流入混凝沉淀装置6。

反渗透设备4采用的是反渗透的一种形式,利用压力使水分子渗滤液透过反渗透膜,把大于1nm的分子截留,从而达到处理渗滤液的目的。反渗透设备4中的来水为纳滤集成设备3中所形成的透过液,其中含有大量的氯化钠NaCl,经反渗透设备4充分浓缩后透过液分离形成为清水液与浓缩液,达到回用标准的清水液通过透过液输送管的输送进生化处理装置7的清水池72中等待回用,而浓缩液含有的大量NaCl通过浓液输送管道41输出,作为氯碱工业的原材料。

在本实施例中,催化湿式氧化装置5是采用催化湿式氧化法处理高浓度有机废水的设备,而催化湿式氧化法(CWAO)是在湿式氧化法基础上于八十年代中期国际上发展起来的一种治理高浓度有机废水的先进环保技术,具体是在一定的温度、压力和催化剂的作用下,经空气和氧化剂氧化,使污水中的有机物及氨分别氧化分解成二氧化碳、水及氮气等无害物质,达到净化的目的,具有净化效率高,流程简单,占地面积小等优点。由吸附分离装置2浓缩而成的含有大量有机物的浓液流入到催化湿式氧化装置5内进行CWAO催化氧化反应,将大部分的有机物去除,催化湿式氧化装置5的出液端通过一降解液输送管道51将降解液送去生化处理装置7的缺氧池71进行生化处理。

混凝沉淀装置6包括有一沉淀设备61,沉淀设备61的出液端通过一上清液输送管道62与生化处理装置7的缺氧池71相连通,沉淀设备61在底部的出水端连接有一污泥泵63,污泥泵63通过管道与一压滤机64连通,该压滤机64的一侧连接有一污泥外运设备65。经纳滤集成设备3过滤所形成的浓液在该混凝沉淀装置6中通过调节pH值并加入PAC(聚合氯化铝)和PAM(聚丙烯酰胺)混凝剂进行混凝沉淀处理,从而将浓液中的大部分二价和三价离子进行沉淀,并且部分有机物也可以被沉淀去除。经过沉淀操作后形成有上清液与污泥,上清液进入到生化处理装置7的缺氧池71内,而沉淀后的污泥通过污泥泵63的输送打入到压滤机64中进行压滤,通过压滤所形成的干泥借由污泥外运设备65进行外运处理

生化处理装置7在缺氧池71和清水池72之间还设有好氧池73和MBR膜池74,缺氧池71的上部形成有一缺氧池出水口与好氧池73相连通,好氧池73的上部形成有一好氧池出水口与MBR膜池74相连通。好氧池73的底部设置有若干个好氧池曝气头731,MBR膜池74的底部设置有若干个膜池曝气头741,好氧池曝气头731和膜池曝气头741通过管道与设置在生化处理装置7外部的鼓风机75相连通。MBR膜池74内安装有MBR膜组件742,MBR膜又被称为膜生物反应器(Membrane Bio-Reactor),是一种由膜分离单元与生物处理单元相结合的新型水处理技单元,MBR膜组件742可选用由南京瑞洁特膜分离科技有限公司所生产的RGE100型/150型平板膜组件。MBR膜组件742具有一自吸泵743,该自吸泵743的进液端与MBR膜组件742的出液端通过管道相连通,而该自吸泵743的出液端与清水池72通过管道相连通。MBR膜池74的底部还安装有一提升泵744,提升泵744上连接有一回流管745,该回流管745的流出端探入到缺氧池71内。

在本实施例中,所述缺氧池71的来水为催化湿式氧化装置5的降解液和混凝沉淀装置6的上清液,通过在缺氧池71和好氧池73的硝化-反硝化处理后,并通过好氧池曝气头731和膜池曝气头741的曝气处理,去除液体中大部分有机物和氨氮并形成为泥水;进一步地泥水进入到MBR膜池74中,MBR膜通过自吸泵743将泥水过滤形成为清水液并输送至清水池72中待回用,而泥水中的活性污泥和微生物留在MBR膜池74底部,并通过提升泵744与回流管745的输送将MBR膜池74底部的污泥水混合物回流到缺氧池71中进行进一步的反硝化处理。

请继续参阅图5,煤化工的废盐通过投盐口12投入到废盐水洗装置1中,通过搅拌机11搅拌把盐溶于水进行水洗处理,去除不溶性的杂质,溶于水的杂盐进入到吸附分离装置2中进行吸附分离,将盐水的有机物进行吸附处理,吸附饱和后用碱液反洗,反洗后的浓液流入催化湿式氧化装置5进行CWAO催化氧化反应。浓液经CWAO催化氧化反应去除水中的大部分有机物,降解液流入生化(A+O+MBR)处理装置7。吸附分离装置2的过滤液流入纳滤集成设备3中,在纳滤集成设备3的纳滤作业后形成透过液与浓液,一价离子如钠离子与氯离子透过并流入透过液中,透过液进入到反渗透设备4中,而二价及二价以上的离子如钙、镁离子和有机物被截留去浓液中,浓液进入到混凝沉淀装置6中进行混凝沉淀操作,在混凝沉淀装置6中进行pH调节和PAC、PAM的添加,将大部分二价和三价离子进行沉淀,并且部分有机物也可以沉淀去除,经沉淀后的上清液进入生化处理装置7,沉淀后的污泥通过污泥泵63打入到压滤机64中压滤,干泥外运处理。催化湿式氧化装置5的降解液和混凝沉淀装置6的上清液进入到生化处理装置7的缺氧池71中,通过在缺氧池71和好氧池73的硝化-反硝化处理后,并通过好氧池曝气头731和膜池曝气头741的曝气处理,去除污水水液中的大部分有机物和氨氮并形成为泥水,泥水过滤形成的清水液输送至清水池72中待回用,而泥水中的活性污泥和微生物回流到缺氧池71中进行进一步的反硝化处理。反渗透设备4中的来水为纳滤集成设备3中所形成的透过液,其中含有大量的氯化钠NaCl,经反渗透设备4充分浓缩后透过液分离形成的清水液进入生化处理装置7的清水池72中等待回用,浓缩液含有大量NaCl可做为氯碱工艺的原材料。

本发明的纳滤集成设备3和反渗透设备4、催化湿式氧化装置5、混凝沉淀装置6以及生化处理装置7可选用现有商品化的设备即可。

在本发明的描述中,除非另有说明,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

最后要说明的是,上述技术方案只是本发明的一种实施方式,对于本领域内的技术人员而言,在本发明公开了原理的基础上,很容易做出各种类型的改进或变形,而不仅限于本发明上述具体实施例所描述的结构,因此前面描述的只是优选的,而并不具有限制性的意义。

- 一种工业废盐的水洗净化及分盐处理系统

- 一种工业废盐的水洗净化及分盐处理系统