一种多孔疏水性微孔膜及其制备方法、应用

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及一种微孔膜,具体涉及一种多孔疏水性微孔膜及其制备方法、应用。

背景技术

膜蒸馏(Membrane Distillation,简称MD)是以疏水性微孔膜两侧蒸汽压差为传质推动力的膜分离过程。近二十年来,膜蒸馏技术取得了迅猛的发展,在海水淡化,超纯水制备,废水处理等应用上替代了传统的反渗透膜(RO)和热蒸馏技术。和反渗透膜及其他压力膜技术相比,膜蒸馏技术有很多优点:(1)操作压力低,不是以压力为主的膜技术;(2)截留率高,对于非挥发性溶质的截留可以达到100%;(3)操作温度在40-95℃比传统的蒸馏操作低很多,可有效利用地热,工业废热,太阳能等廉价能源,降低能耗;(4)对于浓差极化不敏感,可以和其他膜技术如反渗透,正渗透等结合使用以达到更高的净水产率或浓缩物提纯。

在膜蒸馏技术中,疏水性微孔膜是其核心技术,其不仅作为海水进水和产水的分离介质,也具有较高的表面积以产生水蒸气。为了达到更高的分离效率和截留率,维持膜蒸馏过程的稳定性,疏水性微孔膜需要达到较高的孔隙率和强度。但是,这两方面的加强是相反的。为了增加膜的强度,有几种方法被研究:(1)在高聚物溶液中加入共混高聚物如PTFE(聚四氟乙烯),CTN和粘土等,(2)对PVDF(聚偏二氟乙烯)膜进行化学改性,增强膜结构。但是在膜强度增强的同时也降低了膜的孔隙率,减少了膜通量。反之,在疏水性微孔膜的孔隙率增加的同时,也牺牲了膜的强度。

由于膜蒸馏技术的市场需求在逐步成熟,其应用领域在不断扩大。生产出高效稳定的疏水性微孔膜成为膜蒸馏技术推广的关键核心问题。

发明内容

为了解决上述技术问题,本发明提供一种多孔疏水性微孔膜及其制备方法、应用,增强膜强度的同时维持较高的孔隙率,微孔膜的疏水性能得到了提高,工艺简单,易于大规模生产。

为了达到上述目的,本发明的技术方案如下:

本发明提供一种多孔疏水性微孔膜的制备方法,将高聚物料液和芯液通过多孔喷丝头制备得到多孔疏水性微孔膜。

本发明提供一种多孔疏水性微孔膜及其制备方法、应用,增强膜强度的同时维持较高的孔隙率,微孔膜的疏水性能得到了提高,工艺简单,易于大规模生产。

作为优选技术方案,所述高聚物料液包括:疏水性高分子聚合物、高聚物料液非溶剂、高聚物料液溶剂和高聚物料液助剂,其中所述疏水性高分子聚合物为聚偏氟乙烯,所述高聚物料液非溶剂为乙二醇、二甘醇、去离子水中的任一种或几种,所述高聚物料液溶剂为二甲基甲酰胺、二甲基乙酰胺、N-甲基吡咯烷酮中的任一种或几种,所述高聚物料液助剂为聚乙二醇、氯化锂、溴化锂、聚乙烯吡咯烷酮中的任一种或几种。

作为优选技术方案,所述疏水性高分子聚合物的溶质的含量为5-30wt%,分子量介于500000-800000Da。

作为优选技术方案,所述疏水性高分子聚合物的浓度为15%~30%。

作为优选技术方案,所述高聚物料液助剂的浓度为0.1%~10%。

作为优选技术方案,所述芯液包括:芯液溶剂,芯液非溶剂和芯液助剂,其中所述芯液溶剂为二甲基甲酰胺、二甲基乙酰胺、N-甲基吡咯烷酮中的任一种或几种,所述芯液非溶剂为去离子水、乙醇中的任一种或几种,所述芯液助剂为聚乙二醇200、聚乙二醇400、聚乙烯吡咯烷酮PVPK90中的任一种或几种。

作为优选技术方案,所述芯液助剂的浓度为0.1%~10%。

作为优选技术方案,疏水性微孔膜的制备方法,包括以下制备步骤:

将高聚物料液和芯液分别通过高聚物料液泵和芯液泵由高聚物料液通道和芯液通道注入多孔喷丝头,并经由多孔喷丝头的高聚物料液口和芯液口挤出中空管状液膜,所述中空管状液膜经过空气间隙段后通过第一相变凝固浴池和第二相变凝固浴池后相变得到疏水性微孔膜丝;

将得到的疏水性微孔膜丝先放入绕丝轮水浴池中浸泡缠绕在绕丝轮上,然后通过异丙醇和正己烷进行干燥后,最后在空气中晾干得到多孔疏水性微孔膜。

本发明还提供一种多孔疏水性微孔膜,根据以上任一项所述疏水性微孔膜的制备方法制备得到。

本发明还提供一种多孔疏水性微孔膜在膜蒸馏处理中的应用。

本发明提供一种多孔疏水性微孔膜及其制备方法、应用,具有以下有益效果:

1)本发明提供一种多孔疏水性微孔膜及其制备方法、应用,该膜丝性能稳定,孔隙率高,并且其强度高于现有的单孔疏水性微孔膜,增强膜强度的同时维持较高的孔隙率;

2)本发明提供一种多孔疏水性微孔膜及其制备方法、应用,配方简单,材料和生产成本低,工艺操作简单,易于大规模生产;

3)本发明提供一种多孔疏水性微孔膜及其制备方法、应用,在海水淡化、废水处理、物料回收等领域的膜蒸馏处理中应用;

4)本发明提供一种多孔疏水性微孔膜及其制备方法、应用,疏水性微孔膜的孔径和孔径分布通过高聚物料液浓度、高聚物料液的助剂浓度、芯液的助剂浓度和纺丝条件协同作用下进行调控。

附图说明

图1为本发明提供的一种疏水性微孔膜的制备的流程图;

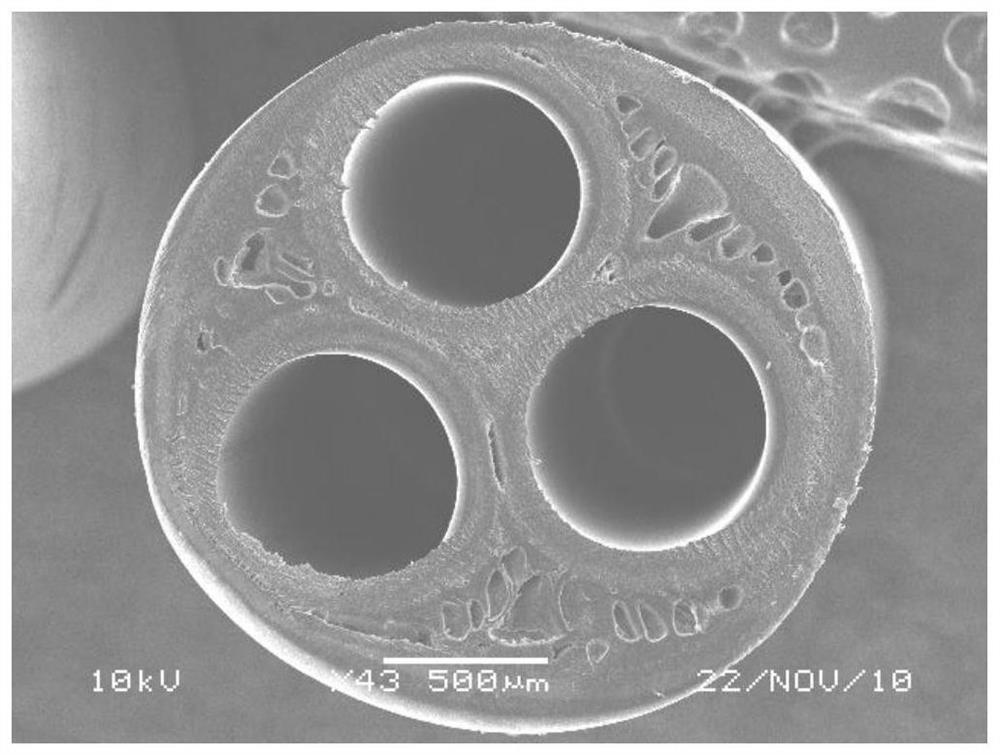

图2为本发明提供的一种疏水性微孔膜的SEM图;

图3为本发明提供的一种疏水性微孔膜的SEM图。

其中:1-芯液泵;2-高聚物料液泵;3-多孔喷丝头;4-第一相变凝固浴池;5-第二相变凝固浴池;6-绕丝轮水浴池;7-绕丝轮。

具体实施方式

下面结合附图详细说明本发明的优选实施方式。

可以理解,本发明是通过一些实施例为了达到本发明的目的,如图1所示,本发明提供一种多孔疏水性微孔膜的制备方法,包括以下步骤:

由疏水性高分子聚合物、高聚物料液非溶剂、高聚物料液溶剂和高聚物料液助剂混合溶解后经真空脱泡处理制得高聚物料液;

由芯液溶剂,芯液非溶剂和芯液助剂混合溶解后制得芯液;

将高聚物料液和芯液分别通过高聚物料液泵2和芯液泵1由高聚物料液通道和芯液通道注入多孔喷丝头3,并经由多孔喷丝头3的高聚物料液口和芯液口挤出中空管状液膜,所述中空管状液膜经过0.5-50㎝空气间隙段后通过第一相变凝固浴池4和第二相变凝固浴池5后相变得到疏水性微孔膜丝;

将得到的疏水性微孔膜丝先放入绕丝轮水浴池6中的浸泡缠绕在绕丝轮7上,然后通过异丙醇和正己烷进行干燥后,最后在空气中晾干得到疏水性微孔;

其中高聚物料液的温度控制在70-80℃,芯液的温度控制在50-60℃,三孔喷丝头的温度控制在70-80℃,第一相变凝固浴池和第二相变凝固浴池的温度控制在50-60℃

所述绕丝轮水浴池6中设有水,所述疏水性微孔膜丝进入水中浸泡后缠绕在绕丝轮7上。

所述多孔喷丝头3上至少设有三个喷头,当多孔喷丝头上设有三个喷头时,将高聚物料液和芯液通过三孔喷丝头制备得到三孔疏水性微孔膜,三孔疏水性微孔膜的形貌图如图2和图3所示。

当多孔喷丝头3上设有五个喷头时,将高聚物料液和芯液通过五孔喷丝头制备得到五孔疏水性微孔膜。

当多孔喷丝头3上设有七个喷头时,将高聚物料液和芯液通过七孔喷丝头制备得到七孔疏水性微孔膜。

所述高聚物料液包括:疏水性高分子聚合物、高聚物料液非溶剂、高聚物料液溶剂和高聚物料液助剂,其中所述疏水性高分子聚合物为聚偏氟乙烯,所述高聚物料液非溶剂为乙二醇、二甘醇、去离子水中的任一种或几种,所述高聚物料液溶剂为二甲基甲酰胺、二甲基乙酰胺、N-甲基吡咯烷酮中的任一种或几种,所述高聚物料液助剂为聚乙二醇、氯化锂、溴化锂、聚乙烯吡咯烷酮中的任一种或几种。

所述芯液包括:芯液溶剂,芯液非溶剂和芯液助剂,其中所述芯液溶剂为二甲基甲酰胺、二甲基乙酰胺、N-甲基吡咯烷酮中的任一种或几种,所述芯液非溶剂为去离子水、乙醇中的任一种或几种,所述芯液助剂为聚乙二醇200、聚乙二醇400、聚乙烯吡咯烷酮PVPK90中的任一种或几种。

所述疏水性高分子聚合物的浓度为15%~30%,所述高聚物料液助剂的浓度为0.1%~10%,所述芯液助剂的浓度为0.1%~10%,所述疏水性微孔膜的孔径和孔径分布通过疏水性高分子聚合物的浓度、高聚物料液助剂的浓度、芯液助剂的浓度和纺丝工艺条件协同作用下进行调控。

实施例1

本实施例提供一种多孔疏水性微孔膜的制备方法,包括以下步骤:

称取20份聚偏氟乙烯、5份乙二醇、74份二甲基甲酰胺和3份聚乙二醇放置于反应釜内于温度80℃下搅拌溶解24小时后,真空脱泡12小时,得到均相高聚物料液;

称取75份二甲基甲酰胺,20份去离子水和5份聚乙二醇200放置于反应釜内于常温下搅拌溶解4小时后制得芯液;

将高聚物料液和芯液分别通过高聚物料液泵2和芯液泵1由高聚物料液通道和芯液通道注入三孔喷丝头3,并经由三孔喷丝头3的高聚物料液口和芯液口挤出中空管状液膜,所述中空管状液膜经过10cm的空气间隙段后通过第一相变凝固浴池4和第二相变凝固浴池5后相变得到疏水性微孔膜丝;高聚物料液的温度控制在70℃,芯液的温度控制在50℃,三孔喷丝头3的温度控制在70℃,第一相变凝固浴池4和第二相变凝固浴池5的温度控制在50℃。

将得到的疏水性微孔膜丝先放入绕丝轮水浴池6中的浸泡缠绕在绕丝轮7上,然后通过异丙醇和正己烷进行干燥后,最后在空气中晾干得到三孔疏水性微孔膜,三孔疏水性微孔膜的内外径为0.5/1.8mm。

实施例2

本实施例提供一种多孔疏水性微孔膜的制备方法,包括以下步骤:

称取18份聚偏氟乙烯、5份二甘醇、72份二甲基乙酰胺和3份氯化锂放置于反应釜内于温度85℃下搅拌溶解23小时后,真空脱泡13小时,得到均相高聚物料液;

称取76份二甲基乙酰胺,21份去乙醇和3份聚乙烯吡咯烷酮PVPK90放置于反应釜内于常温下搅拌溶解4小时后制得芯液;

将高聚物料液和芯液分别通过高聚物料液泵2和芯液泵1由高聚物料液通道和芯液通道注入三孔喷丝头3,并经由三孔喷丝头3的高聚物料液口和芯液口挤出中空管状液膜,所述中空管状液膜经过15cm的空气间隙段后通过第一相变凝固浴池4和第二相变凝固浴池5后相变得到疏水性微孔膜丝;高聚物料液的温度控制在80℃,芯液的温度控制在60℃,三孔喷丝头3的温度控制在80℃,第一相变凝固浴池4和第二相变凝固浴池5的温度控制在60℃。

将得到的疏水性微孔膜丝先放入绕丝轮水浴池6中的浸泡缠绕在绕丝轮7上,然后通过异丙醇和正己烷进行干燥后,最后在空气中晾干得到称取疏水性微孔膜,三孔疏水性微孔膜的内外径为0.55/1.85mm。

实施例3

本实施例提供一种多孔疏水性微孔膜的制备方法,包括以下步骤:

称取17份聚偏氟乙烯、4份去离子水、73份N-甲基吡咯烷酮和6份溴化锂放置于反应釜内于温度75℃下搅拌溶解28小时后,真空脱泡14小时,得到均相高聚物料液;

称取74份N-甲基吡咯烷酮,19份去离子水和5份聚乙二醇200放置于反应釜内于常温下搅拌溶解4小时后制得芯液;

将高聚物料液和芯液分别通过高聚物料液泵2和芯液泵1由高聚物料液通道和芯液通道注入五孔喷丝头3,并经由五孔喷丝头3的高聚物料液口和芯液口挤出中空管状液膜,所述中空管状液膜经过50cm的空气间隙段后通过第一相变凝固浴池4和第二相变凝固浴池5后相变得到疏水性微孔膜丝;高聚物料液的温度控制在75℃,芯液的温度控制在55℃,五孔喷丝头3的温度控制在75℃,第一相变凝固浴池4和第二相变凝固浴池5的温度控制在55℃。

将得到的疏水性微孔膜丝先放入绕丝轮水浴池6中的浸泡缠绕在绕丝轮7上,然后通过异丙醇和正己烷进行干燥后,最后在空气中晾干得到五孔疏水性微孔膜,五孔疏水性微孔膜的内外径为0.45/1.75mm。

实施例4

本实施例提供一种多孔疏水性微孔膜的制备方法,包括以下步骤:

称取22份聚偏氟乙烯、6份乙二醇、70份二甲基甲酰胺和2份聚乙烯吡咯烷酮置于反应釜内于温度80℃下搅拌溶解24小时后,真空脱泡12小时,得到均相高聚物料液;

称取75份二甲基甲酰胺,19份乙醇和6份聚乙二醇400放置于反应釜内于常温下搅拌溶解4小时后制得芯液;

将高聚物料液和芯液分别通过高聚物料液泵2和芯液泵1由高聚物料液通道和芯液通道注入七孔喷丝头3,并经由七孔喷丝头3的高聚物料液口和芯液口挤出中空管状液膜,所述中空管状液膜经过20cm的空气间隙段后通过第一相变凝固浴池4和第二相变凝固浴池5后相变得到疏水性微孔膜丝;高聚物料液的温度控制在70℃,芯液的温度控制在50℃,七孔喷丝头3的温度控制在70℃,第一相变凝固浴池4和第二相变凝固浴池5的温度控制在50℃。

将得到的疏水性微孔膜丝先放入绕丝轮水浴池6中的浸泡缠绕在绕丝轮7上,然后通过异丙醇和正己烷进行干燥后,最后在空气中晾干得到七孔疏水性微孔膜,七孔疏水性微孔膜的内外径为0.45/1.75mm。

对比案例1

一种单孔疏水性微孔膜的制备方法,包括以下步骤:

由浓度为45%疏水性高分子聚合物、高聚物料液非溶剂和高聚物料液溶剂混合溶解后经真空脱泡处理制得高聚物料液;

由芯液溶剂和芯液非溶剂混合溶解后制得芯液

将高聚物料液和芯液通过单孔喷丝头制备得到单孔疏水性微孔膜,单孔疏水性微孔膜的内外径为0.7/1.3mm。

对比案例2

一种单孔疏水性微孔膜的制备方法,包括以下步骤:

由浓度为40%疏水性高分子聚合物、高聚物料液非溶剂和高聚物料液溶剂混合溶解后经真空脱泡处理制得高聚物料液;

由芯液溶剂和芯液非溶剂混合溶解后制得芯液

将高聚物料液和芯液通过单孔喷丝头制备得到单孔疏水性微孔膜,单孔疏水性微孔膜的内外径为0.6/1.7mm。

对本实施例1-4中多孔疏水性微孔膜和对比案例1-2的性能检测方法如下:

1)疏水性微孔膜的形貌的检测

疏水性微孔膜的形貌通过场发射扫描电子显微镜(FESEM)进行测试。

2)疏水性微孔膜的强度测试

疏水性微孔膜丝的机械强度用因斯顿张力仪进行测试,记录疏水性微孔膜丝的伸展率和拉伸强度。

3)疏水性微孔膜的孔隙率

疏水性微孔膜丝的孔隙率用公式(1)进行计算

其中,mfiber指膜丝的重量,ρp是高聚物的密度,Vfiber是膜丝的体积,通过膜丝的截面积和长度进行计算所得。Vchanel是中心孔的体积。每个实验取10个样品进行测试并取平均值。

4)液体穿透压力(LEP)测试

液体穿透压力是用于膜蒸馏的疏水性微孔膜的一个重要指标,其结果体现了疏水膜维持其完整性的强度。

5)真空膜蒸馏(VMD)测试

真空膜蒸馏(VMD)测试,其步骤如下:S1连接好真空膜蒸馏系统;S2在膜蒸馏的进液罐里加入50升3.5%的氯化钠溶液;S3打开进料泵,设定真空膜膜组件的蒸馏过程进料温度为40-90℃;S4待该膜组件的进料温度达到设定值并恒定10-15分钟后,开启低温冷却液循环泵及冷却水系统;S5开启真空泵,读取真空度,膜蒸馏系统的膜组件蒸馏过程开始,产生浓盐水和淡水,该浓盐水返回进液罐,淡水进入热交换器和冷凝器,记录氯化钠标液进入膜组件前的温度,流量及压力;测定真空膜蒸馏过程透过水蒸气时所需要的时间,计算膜通量;S6淡水经过冷凝进入收集瓶,测试其电导,并计算标液真空膜蒸馏过程的脱盐率;S7改变氯化钠标液流量及膜组件进口温度,重复步骤S1到S6。

对本实施例1-4中多孔疏水性微孔膜和对比案例1-2的性能检测实验数据结果如下表1:

表1本实施例1-4中多孔疏水性微孔膜和对比案例1-2中单孔疏水性微孔膜的性能检测实验数据

从表1中我们可以观察到本实施例1-4制备得到的多孔疏水性微孔膜的膜通量、液体穿透压(LEP)、拉伸力(N)和拉伸比率(%)均高于对比案例1-2制备得到的单孔疏水性微孔膜,因此,本发明提供的一种多孔疏水性微孔膜,不仅增强膜强度的同时维持较高的孔隙率,更提高了膜通量和分离效率。

可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明所保护的范围内。

- 一种多孔疏水性微孔膜及其制备方法、应用

- 一种超疏水性聚四氟乙烯微孔膜的制备方法、由该方法制得的膜及其应用