方向性电磁钢板的制造方法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及方向性电磁钢板的制造方法。

本申请基于2019年01月16日在日本申请的日本特愿2019-005128号主张优先权,在此引用其内容。

背景技术

方向性电磁钢板是软磁性材料,主要用作变压器的铁芯材料。因此,对于方向性电磁钢板,要求高磁化特性和低铁损这样的磁特性。所谓磁化特性是指对铁芯进行励磁时所感应的磁通密度。磁通密度越高,越能够使铁芯小型化,因此在变压器的装置构成这一点上是有利的,并且在变压器的制造成本方面也是有利的。

为了提高磁化特性,需要以成为{110}面与钢板面平行地对齐、且<100>轴朝向轧制方向对齐的晶体取向(高斯取向)的方式控制织构。为了使晶体取向向高斯取向集聚,通常实施使AlN、MnS和MnSe等抑制剂在钢中微细地析出而控制二次再结晶的工序。

另外,作为磁特性,要求磁通密度(以施加800A/m的磁场时的磁通密度B8值代表)高,铁损(以磁通密度1.7特斯拉(T)、频率50赫兹(Hz)的能量损失W

铁损是指在利用交流磁场对铁芯进行励磁的情况下作为热能而消耗的电力损失。从节能的观点出发,要求铁损尽可能低。对于铁损的高低而言,磁化率、板厚、被膜张力、杂质量、电阻率、晶体粒径、磁畴尺寸等产生影响。关于电磁钢板,即使在开发出了各种技术的现在,为了提高能量效率,也继续进行降低铁损的研究开发。

在电磁钢板用作层叠铁芯的情况下,专利文献1(日本特公昭58-26405号公报)中公开了如下方法:对最终退火后的钢板照射激光束而赋予局部的微小应变,由此将磁畴细化而降低铁损。

另外,在电磁钢板用作卷绕铁芯的情况下,专利文献2(日本特开昭62-86175号公报)中公开了如下方法:即使在加工成铁芯后实施去应力退火(Stress ReleaseAnnealing:应力除去退火),磁畴细化效果也不消失。通过使用这些技术手段将磁畴细化,铁损大幅降低。

但是,本发明人等对进行了上述那样的磁畴细化的情况下的磁畴的运动进行了观察,结果判明了还存在不动的磁畴。因此,本发明人等认识到:为了进一步降低方向性电磁钢板的铁损值,在细化磁畴的同时,消除由钢板表面的玻璃被膜产生的阻碍磁畴的运动的钉扎效应是重要的。

为了实现上述那样的磁畴移动的容易化,在钢板表面不形成玻璃被膜是有效的。作为其手段,专利文献3(美国专利第3785882号说明书)中公开了通过使用粗大的高纯度氧化铝作为退火分离剂而在钢板表面不形成玻璃被膜的方法。但是,在该方法中,无法消除表面正下方的夹杂物,铁损的提高量就W

作为控制该表面正下方的夹杂物、且实现表面的镜面化的方法,在专利文献4(日本特开昭64-83620号公报)中公开了在最终退火后进行化学研磨或电解研磨的方法。但是,化学研磨、电解研磨等方法虽然能够对实验室级的试样的材料进行加工,但为了以工业规模进行上述方法,必须解决药液的浓度、温度的管理、公害对策设备等的设置的问题。进而,从生产率的观点出发,很难将上述方法实用化。

作为解决该问题的方法,在专利文献5(日本特开平07-118750号公报)中公开了将脱碳退火在不形成Fe系氧化物(Fe

现有技术文献

专利文献

专利文献1:日本特公昭58-026405号公报

专利文献2:日本特开昭62-86175号公报

专利文献3:美国专利第3785882号说明书

专利文献4:日本特开昭64-083620号公报

专利文献5:日本特开平07-118750号公报

发明内容

发明所要解决的课题

本发明是鉴于上述问题而完成的,其目的在于提供用于良好地实施脱碳退火中的脱碳、并且制造磁特性良好的方向性电磁钢板的方法。

用于解决课题的手段

(1)本发明的一个方式所涉及的方向性电磁钢板的制造方法包含下述工序:硅钢原材料制造工序,其制造硅钢原材料;热轧工序,其对硅钢原材料进行热轧而得到热轧板;冷轧工序,其对所述热轧板实施一次冷轧或夹着中间退火的多次冷轧而得到最终板厚的钢板;脱碳退火工序,其对所述钢板使用具备加热带和均热带的脱碳退火炉实施脱碳退火;以及最终退火工序,其在所述钢板上涂布以氧化铝为主成分的退火分离剂,实施最终退火,所述硅钢原材料以质量%计含有Si:0.8~7.0%、C:0.085%以下、酸可溶性Al:0.010~0.065%、N:0.004~0.012%、Mn:1.00%以下、S:0.050%以下及Cr:0.02~0.50%,剩余部分包含Fe及杂质,在所述脱碳退火工序中,将所述硅钢原材料的Cr含量以质量%计设为X时,所述加热带的气氛气体的氧化度P1满足下述式1,且所述均热带的气氛气体的氧化度P2满足下述式2。

0.18X-0.008≤P1≤0.25X+0.15≤0.20 (式1)

0.01≤P2≤0.15 (式2)

(2)在上述(1)所述的方向性电磁钢板的制造方法中,所述P1也可以满足下述的式3。

0.3X+0.025≤P1≤0.25X+0.15≤0.20 (式3)

(3)在上述(1)或(2)所述的方向性电磁钢板的制造方法中,所述P1和所述P2也可以满足下述的式4。

P1>P2 (式4)

(4)在上述(1)至(3)中任一项所述的方向性电磁钢板的制造方法中,所述硅钢原材料进一步以质量%计含有Cu:0%以上且0.4%以下、P:0%以上且0.5%以下、Ni:0%以上且1.0%以下、B:0%以上且0.008%以下、V:0%以上且0.15%以下、Nb:0%以上且0.20%以下、Mo:0%以上且0.10%以下、Ti:0%以上且0.015%以下、及Bi:0%以上且0.010%以下。

(5)在上述(1)~(4)中任一项所述的方向性电磁钢板的制造方法中,从脱碳退火工序之前到所述最终退火工序中的二次再结晶出现前,也可以进一步包含氮化处理工序。

(6)在上述(1)至(5)中任一项所述的方向性电磁钢板的制造方法中,在所述热轧工序之后且所述冷轧工序之前,也可以进一步包含对在所述热轧工序中得到的所述热轧板进行退火的热轧板退火工序。

发明效果

根据本发明的上述方式,能提供良好地实施脱碳退火中的脱碳、且得到磁特性良好的方向性电磁钢板的方向性电磁钢板的制造方法。

附图说明

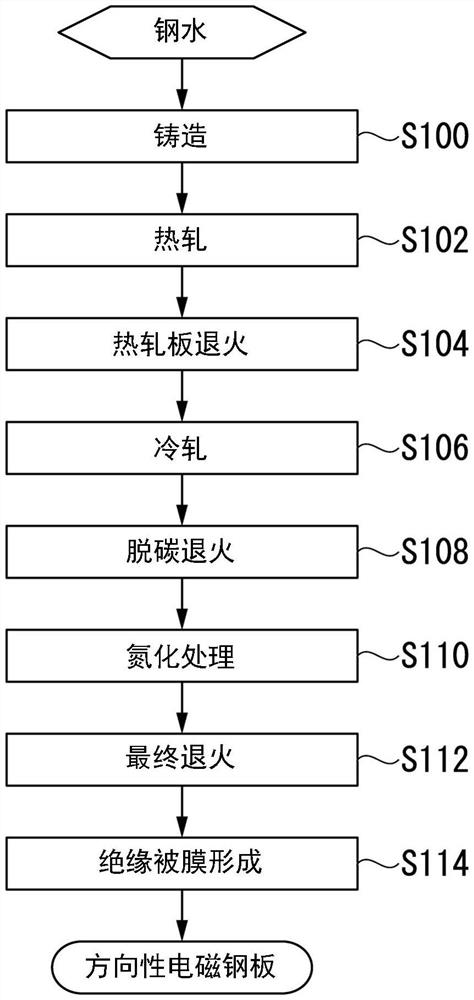

图1是用于说明本发明的一实施方式所涉及的方向性电磁钢板的制造方法的流程图。

图2是表示实施例3的Cr含量X(质量%)与脱碳退火的加热带的气氛气体氧化度P1的关系性的图表。

具体实施方式

以往,为了改善方向性电磁钢板的磁特性,进行了上述的研究,但依然存在应该解决的上述那样的课题。本发明人为了解决这样的课题而进行了各种实验。其结果发现,通过适量含有Cr作为钢成分,并且控制脱碳退火工序的均热带和加热带的气氛气体的氧化度(P

以下,对本发明的优选实施方式进行说明。但是,本发明并不仅限定于这些实施方式所公开的结构,在不脱离本发明的主旨的范围内能够进行各种变更是显而易见的。

另外,以下的实施方式的独立的各要素在本发明的范围内能够相互组合也是显而易见的。

另外,在以下的实施方式中,在数值限定范围中,下限值和上限值包含在该范围内。但是,关于表示为“超过”或“小于”的数值,该数值不包含在数值范围内。

另外,只要没有特别说明,以下的实施方式中的化学成分的“%”是指“质量%”。

以下,对本发明的一个实施方式所涉及的方向性电磁钢板的制造方法进行说明。

以下的实施方式的方向性电磁钢板的制造方法的特征在于,包含下述工序:硅钢原材料制造工序,其制造硅钢原材料;热轧工序,其对硅钢原材料进行热轧而得到热轧板;冷轧工序,其对热轧板实施一次冷轧或夹着中间退火的多次冷轧而得到最终板厚的钢板;脱碳退火工序,其对钢板使用具备加热带和均热带的脱碳退火炉实施脱碳退火;以及最终退火工序,其在钢板上涂布以氧化铝为主成分的退火分离剂,实施最终退火,硅钢原材料以质量%计含有Si:0.8~7.0%、C:0.085%以下、酸可溶性Al:0.010~0.065%、N:0.004~0.012%、Mn:1.00%以下、S:0.050%以下及Cr:0.02~0.50%,剩余部分包含Fe及杂质,在脱碳退火工序中,将硅钢原材料的Cr含量以质量%计设为X时,加热带的气氛气体的氧化度P1满足下述式1,且均热带的气氛气体的氧化度P2满足下述式2。另外,在上述的实施方式所涉及的方向性电磁钢板的制造方法中,也可以在热轧工序之后且冷轧工序之前,还包含对热轧工序中得到的热轧板进行退火的热轧板退火工序。

0.18X-0.008≤P1≤0.25X+0.15≤0.20 (式1)

0.01≤P2≤0.15 (式2)

[硅钢原材料的化学成分]

若Si的含量增多,则电阻变高,铁损特性得到改善。但是,若Si含量超过7.0%,则冷轧变得极其困难,轧制时钢原材料破裂。因此,Si含量的上限为7.0%。Si含量的上限优选为4.5%,进一步优选为4.0%。

另外,若Si含量少于0.8%,则在最终退火时产生γ相变,钢板的晶体取向受损。因此,将Si含量的下限设为0.8%。Si含量的下限优选为2.0%,进一步优选为2.5%。

C是在控制一次再结晶组织方面有效的元素,但对磁特性造成不良影响,因此需要在最终退火前实施脱碳处理而除去。

若硅钢原材料的C含量多于0.085%,则脱碳退火时间变长,工业生产中的生产率受损。因此,将C含量的上限设为0.085%。C含量的上限优选为0.070%。

酸可溶性Al在本实施方式的方向性电磁钢板的制造方法中,与N结合,作为(Al,Si)N发挥作为抑制剂的功能,是必需的元素。酸可溶性Al含量为二次再结晶稳定的0.010~0.065%。

酸可溶性Al含量的下限优选为0.020%,进一步优选为0.025%。酸可溶性Al含量的上限优选为0.040%,进一步优选为0.030%。

若N含量超过0.012%,则在冷轧时,在钢板中产生被称作气泡的空孔,因此优选使N含量不超过0.012%。另外,为了与Al结合而发挥作为抑制剂的功能,需要使N含量为0.004%以上。N含量的下限优选为0.006%,进一步优选为0.007%。N含量的上限优选为0.010%,进一步优选为0.009%。

从防止热轧中的裂纹的产生的观点出发,Mn、S优选在Mn/S≥4的范围内含有。另一方面,若Mn含量增多,则饱和磁通降低,因此Mn含量优选为1.00%以下。S含量优选为0.050%以下,更优选为0.015%以下,进一步优选为0.010%以下,进一步优选为0.007%以下的范围。

另外,S能够用Se置换其一部分。因此,在含有Se的情况下,优选S+Se为0.050%以下,优选为Mn/(S+Se)≥4的范围。

Mn和S有时被用作二次再结晶的抑制剂。此时,二次再结晶稳定的Mn含量为0.02~0.30%的范围。Mn含量的下限优选为0.05%,进一步优选为0.07%。Mn含量的上限优选为0.15%,进一步优选为0.10%。另外,在该情况下,优选的S含量为0.010~0.050%的范围。S的含量优选为0.015%以上,进一步优选为0.020%以上。S的含量更优选为0.040%以下。另外,也能够用Se置换S。

在田口、坂仓等的制造法(例如日本特公昭40-15644号公报)中,Mn和S作为二次再结晶的抑制剂利用。

另一方面,在小松等的制造法(例如日本特公昭62-45285号公报)中,Mn和S不作为二次再结晶的抑制剂使用。

Cr对脱碳退火中的氧化层形成行为造成影响,是改善脱碳性并且促进其后的表面平滑化的元素。

Cr含量设为可得到脱碳性的改善效果的0.02~0.50%。Cr含量的下限优选为0.05%,优选Cr含量的上限为0.39%。

在本实施方式中,作为硅钢原材料的成分,除了上述成分以外,还可以根据需要,进一步在以质量%计Cu:0~0.4%、Ni:0~1.0%、P:0~0.5%、Mo:0~0.10%、Bi:0~0.010%、B:0~0.008%、V:0~0.15%、Nb:0~0.20%、Ti:0~0.015%的范围内含有选自由Cu、Ni、P、Mo、Bi、B、V、Nb及Ti组成的组中的1种或2种以上。

Cu:0%以上且0.4%以下

Cu(铜)是对提高电阻而降低铁损有效的元素。因此,也可以在0.4%以下的含量的范围内含有Cu。若Cu含量超过0.4%,则铁损降低效果饱和,并且有时在热轧时成为“铜起皮(カッパーヘゲ)”这样的表面瑕疵的原因。Cu含量的下限优选为0.05%,更优选为0.1%。Cu含量的上限优选为0.3%,更优选为0.2%。

Ni:0%以上且1.0%以下

Ni(镍)是对提高电阻而降低铁损有效的元素。另外,Ni是在控制热轧板的金属组织而提高磁特性的方面有效的元素。因此,也可以在1.0%以下的含量的范围内含有Ni。若Ni含量超过1.0%,则有时二次再结晶变得不稳定。Ni含量的下限优选为0.01%,更优选为0.02%。Ni含量的上限优选为0.2%,更优选为0.1%。

P:0%以上且0.5%以下

P(磷)是对提高电阻而降低铁损有效的元素。因此,也可以在0.5%以下的含量的范围内含有P。P含量超过0.5%时,有时在硅钢板的轧制性方面产生问题。P含量的下限优选为0.005%,更优选为0.01%。P含量的上限优选为0.2%,更优选为0.15%。

Mo:0%以上且0.10%以下

Mo(钼)也是对提高电阻而降低铁损有效的元素。因此,也可以在0.10%以下的含量的范围内含有Mo。Mo含量超过0.10%时,有时钢板的轧制性产生问题。Mo含量的下限优选为0.005%,更优选为0.01%。Mo含量的上限优选为0.08%,更优选为0.05%。

Bi:0%以上且0.010%以下

Bi(铋)是对使硫化物等析出物稳定化而强化作为抑制剂的功能有效的元素。因此,也可以在0.010%以下的含量的范围内含有Bi。若Bi含量超过0.010%,则有时磁特性劣化。Bi含量的下限优选为0.001%,更优选为0.002%。Bi含量的上限优选为0.008%,更优选为0.006%。

B:0%以上且0.008%以下

B(硼)是作为BN发挥抑制剂效果的有效元素。因此,也可以在0.008%以下的含量的范围内含有B。B含量超过0.008%时,磁特性有可能劣化。B含量的下限优选为0.0005%,更优选为0.001%。B含量的上限优选为0.005%,更优选为0.003%。

V:0%以上且0.15%以下

Nb:0%以上且0.20%以下

Ti:0%以上且0.015%以下

V(钒)、Nb(铌)以及Ti(钛)是与N、C结合而作为抑制剂发挥功能的有效的元素。因此,也可以使V在0.15%以下、Nb在0.2%以下、和/或Ti在0.015%以下的含量的范围内含有。若这些元素残留于最终产品中,V含量超过0.15%,Nb含量超过0.20%,或者Ti含量超过0.015%,则磁特性有可能劣化。

V含量的下限优选为0.002%,更优选为0.01%。V含量的上限优选为0.10%,更优选为0.05%。

Nb含量的下限优选为0.005%,更优选为0.02%。Nb含量的上限优选为0.10%,更优选为0.08%。

Ti含量的下限优选为0.002%,更优选为0.004%。Ti含量的上限优选为0.010%,更优选为0.008%。

[方向性电磁钢板的制造方法]

为了由上述化学组成的硅钢原材料制造具有向{110}<001>取向发达的织构的方向性电磁钢板,经过如下工序。

首先,铸造具有上述化学成分的钢水(S100),得到硅钢原材料,通过通常的热轧工序(S102)将该硅钢原材料制成热轧板。或者,也可以代替热轧工序(S102),将钢水连续铸造并制成薄带。

上述热轧板或连续铸造薄带立即或经过热轧板退火工序(S104),供于冷轧工序(S106)。

热轧板退火工序(S104)中的退火可以在750~1200℃的温度范围内进行30秒~30分钟。

热轧板退火工序对于提高产品的磁特性是有效的。热轧板退火工序的有无可以根据最终制造的方向性电磁钢板所要求的特性和制造成本来决定即可,也可以省略热轧板退火工序。

冷轧工序(S106)中的冷轧通过一次或夹着退火的多次冷轧而进行。在进行一次冷轧的情况下,优选将压下率设为80%以上。另外,在进行夹着退火的多次冷轧的情况下,更优选最终退火后的最终冷轧的压下率为80%以上。通过该工序得到的冷轧板是最终板厚的钢板。

冷轧后的材料为了除去钢中含有的碳而经过脱碳退火工序(S108)。

在本实施方式的方向性电磁钢板的制造方法中,在脱碳退火工序(S108)中,使用具备加热带和均热带的脱碳退火炉,在湿氢气氛中进行脱碳退火。将脱碳退火工序(S108)的气氛气体控制为不形成铁(Fe)系氧化物的氧化度进行退火。

脱碳退火工序(S108)中的加热带的气氛气体的氧化度P1以满足下述的式1的方式进行控制。

0.18X-0.008≤P1≤0.25X+0.15≤0.20(式1)

式1中,X表示硅钢原材料的Cr含量(质量%),P1表示脱碳退火工序(S108)中的加热带的气氛气体的氧化度。氧化度P1是由含有氢、氮和水蒸气的气氛气体中的水蒸气分压相对于氢分压之比“P

认为通过利用上述式1规定脱碳退火工序(S108)中的加热带的气氛气体的氧化度P1,在加热带中在钢板最表面形成含有Cr氧化物的形态的初期氧化膜,脱碳优选地进行。认为铁系氧化膜与例如在后续工序中涂布的氧化铝等退火分离剂反应,阻碍表面平滑化。可认为脱碳性受在加热带中最初在表面形成的初期氧化膜制约,但通过含有Cr,Cr氧化物使初期氧化膜改性,脱碳性得到改善。

脱碳退火工序(S108)中的均热带的气氛气体的氧化度P2以满足下述的式2的方式进行控制。

0.01≤P2≤0.15 (式2)

氧化度P2是由含有氢、氮和水蒸气的气氛气体中的水蒸气分压相对于氢分压之比“P

为了在后续的工序中涂布以氧化铝为主成分的退火分离剂而层叠钢板,使最终退火后的钢板表面平滑化,优选在该脱碳退火中,以不形成Fe系的氧化物(Fe

在均热带的气氛气体的氧化度P2超过0.15的情况下,在制品的表面下生成夹杂物,这成为铁损降低的障碍。但是,若过度降低氧化度P2,则脱碳速度变慢。若考虑这两者,则在该温度区域中,均热带的气氛气体的氧化度P2(P

在脱碳退火工序中,加热带的气氛气体的氧化度P1更优选满足下述的式3。

0.3X+0.025≤P1≤0.25X+0.15≤0.20 (式3)

式3中,X表示硅钢原材料的Cr含量(质量%)。

另外,在脱碳退火工序中,从进一步得到良好的铁损的观点出发,更优选加热带的气氛气体的氧化度P1和均热带的气氛气体的氧化度P2满足下述的式4。

P1>P2 (式4)

在脱碳工序中,从室温到均热带的温度为止的升温速度(加热带的升温速度)优选为平均7℃/秒以上,更优选为9℃/秒以上。若升温速度过慢,则脱碳性劣化。另外,不需要对上限进行规定,但如果过快,则难以控制均热温度。

均热带的温度和均热带中的保持时间优选为750~900℃、10~600秒。如果均热带的温度(退火温度)低于750℃,则脱碳速度变慢,生产率降低。另一方面,若超过900℃,则一次再结晶粒径超过所期望的尺寸,因此最终退火后的磁特性劣化。另外,若保持时间小于10秒,则无法充分地进行脱碳。另一方面,超过600秒时,生产率降低。

从脱碳退火工序(S108)之前到最终退火工序(S112)中的二次再结晶开始为止的期间,可以包含氮化处理工序(S110)。

该氮化处理的方法没有特别限定,有在氨等具有氮化能力的气氛气体中进行的方法、将具有氮化能力的氮化物添加到退火分离剂中的方法等。

例如,氮化处理工序(S110)优选使用小松等的将(Al,Si)N用作主抑制剂的制造法(日本特公昭62-45285号公报)等的氮化处理。

在最终退火工序(S112)中,在钢板上涂布以氧化铝为主成分(含有50质量%以上的氧化铝)的退火分离剂。退火分离剂中,除了氧化铝以外,优选含有5~50质量%的氧化镁。若含有氧化镁,则钢板表面的莫来石(3Al

在最终退火工序中,在具有氧化层的钢板的表面涂布上述的以氧化铝为主成分的退火分离剂并使其干燥,干燥后卷取成卷材状,供于最终退火(二次再结晶退火)。

在使用以氧化铝为主成分的退火分离剂的情况下,即使进行最终退火,也能够抑制在钢板表面生成镁橄榄石等无机矿物质的被膜。

关于退火分离剂的涂布,优选在层叠(卷绕)脱碳退火板时,利用水浆料或静电涂布法等涂布以不易与二氧化硅反应的氧化铝为主成分的退火分离剂。

对该层叠的脱碳退火板进行最终退火,进行二次再结晶和氮化物、硫化物等的纯化。通过在一定的温度下保持等手段在规定的温度范围内进行二次再结晶,在提高磁通密度方面是有效的。

最终退火例如以在含有氢和氮的气氛气体中升温至1150~1250℃、退火10~30小时的条件进行即可,但在进行氮化物、硫化物等的纯化等的情况下,优选在二次再结晶结束后,在100%氢气氛中以1100℃以上的温度进行退火。

在上述那样的最终退火后,表面成为镜面状,能够大幅降低铁损。

在最终退火工序(S112)之后,在绝缘被膜形成工序(S114)中,在钢板的表面形成对钢板赋予张力的绝缘被膜。

另外,根据需要,也可以在上述的各工序之间,通过基于齿形等的机械方法、基于蚀刻等的化学方法、激光照射、电子束的照射等实施磁畴细化处理。

如上所述,为了除去冷轧后的材料的钢中含有的碳,在湿氢气氛中进行脱碳退火的脱碳退火工序中,将气氛气体控制为不形成铁系氧化物的氧化度进行退火,是本发明的实施方式的方向性电磁钢板的制造方法的主要特征。

另外,在上述的实施方式所涉及的方向性电磁钢板的制造方法中,也可以在从脱碳退火工序之前到最终退火的二次再结晶出现前为止(例如,在600~1000℃的温度范围的规定的温度的状态下),进一步包含氮化处理工序。具体而言,氮化处理工序可以在脱碳退火工序之前独立实施,或在脱碳退火工序中在加热阶段、均热阶段、冷却阶段中的1个阶段或多个阶段实施,或在脱碳退火工序后独立实施,或者,也可以在退火分离剂中添加氮化合物而在最终退火工序的二次再结晶出现前实施。

通过上述的实施方式的制造方法得到的方向性电磁钢板主要能够用作变压器及其他电气设备等的铁芯。

实施例

以下,对本发明的实施例进行说明,但实施例中采用的条件是用于确认本发明的实施可能性以及效果的实施方式,不言而喻,本发明并不限定于该实施方式。

本发明人等认为对于硅钢板表面的脱碳行为,在脱碳退火初期形成的氧化层对以后的脱碳行为造成大的影响,进行了与此相关的各种实验。

<实施例1>

将通过铸造而得到的以质量计含有Si:3.3%、Mn:0.14%、C:0.05%、S:0.007%、酸可溶性Al:0.027%、N:0.008%、剩余部分由Fe和杂质构成的硅钢板坯加热后,热轧至板厚2.0mm。对该热轧板实施加热至1100℃后、降温至900℃并保持30秒的退火后,以最终板厚为0.22mm的方式进行1次冷轧。

在含有75%的氢和25%的氮的气氛气体中,通过改变露点来改变氧化度(P

然后,在氨气中使钢中氮量提高至0.02质量%(氮化处理),强化抑制剂。

在该脱碳退火板上,以水浆料状涂布以氧化铝为主成分的退火分离剂(氧化铝80质量%+氧化镁20质量%)后,实施在含有氢75%和氮25%的气氛气体中升温至1200℃,在切换为氢100%气氛气体中之后,在1200℃下退火20小时的最终退火。

对于通过以上的工序制作的试样,在水洗、试样剪切后,进一步进行去应力退火,进而,在钢板上形成赋予张力的绝缘被膜(实施张力涂布)后,进行激光照射,利用SST法进行磁测定。将脱碳退火后的碳量及通过上述磁测定而得到的铁损(W

表1

在表1中,“Ex”是指良好的结果,“G”是指可允许的范围,“B”是指不优选的结果。

根据表1,在氧化度为0.01~0.15的湿润气体(水蒸气-氢-氮混合气体)气氛中进行退火的情况下,钢板表面平滑化,另外,碳量也降低至0.02%以下,因此不会在最终退火中相变而损害晶体取向,得到0.70W/kg以下的良好的铁损。

但是,钢中碳量超过0.0030%(30ppm),因此存在磁时效(伴随经时变化的磁特性的劣化)的担忧。

另外,在氧化度为0.20以上的湿润气体气氛下退火的情况下,钢中碳量为0.0030%以下,但得不到良好的铁损。

认为碳含量未降低至0.0030%以下的原因依赖于在脱碳退火的加热过程中形成于钢板表面的氧化物的性质和形态。在脱碳退火的表面,通常脱碳(钢中碳的氧化)反应与二氧化硅等氧化物的形成(钢中硅的氧化)反应相对于气氛的水分竞争地进行。

根据实施例1的结果,认为若在不形成铁系氧化物那样的低氧化度气氛气体中进行退火,则通常钢板表面的二氧化硅以稠密的膜状生成,阻碍脱碳。

<实施例2>

进而,对其他氧化物形成元素进行研究,研究了通过适量含有Cr,在钢板表面形成Cr氧化物,抑制二氧化硅形成反应,由此促进脱碳反应。将其结果作为实施例2进行以下说明。

将通过铸造而得到的以质量计含有Si:3.3%、Mn:0.14%、C:0.05%、S:0.007%、酸可溶性Al:0.027%、N:0.008%、Cr:0.12%、剩余部分由Fe和杂质构成的硅钢板坯加热后,热轧至板厚2.0mm。对该热轧板实施加热至1100℃后降温至900℃并保持30秒的退火后,以最终板厚为0.22mm的方式进行1次冷轧。

在含有75%的氢和25%的氮的气氛气体中,通过改变露点来改变氧化度(P

然后,在氨气中使钢中氮量提高至0.02质量%,强化抑制剂。

在该脱碳退火板上,以水浆料状涂布以氧化铝为主成分的退火分离剂(氧化铝50质量%+氧化镁50质量%)后,实施在含有氢75%和氮25%的气氛气体中升温至1200℃,其后,切换为氢100%气氛气体,在1200℃下退火20小时的最终退火。对于通过以上的工序制作的试样,在水洗、试样剪切后,进一步进行去应力退火,进而,在钢板上形成赋予张力的绝缘被膜(实施张力涂布)后,进行激光照射,利用SST法进行磁测定。将脱碳退火后的碳量及通过上述磁测定得到的铁损(W

表2

在表2中,“Ex”是指良好的结果,“G”是指可允许的范围,“B”是指不优选的结果。

由表2可知,通过在硅钢原材料中适量含有Cr,在氧化度为0.01~0.15的湿润气体(水蒸气-氢-氮混合气体)气氛中进行退火时,可得到良好的铁损,并且钢中碳量为0.0030%(30ppm)以下。

<实施例3>

在实施例2中,推定所含有的Cr在脱碳退火的加热过程中形成氧化物,抑制了阻碍脱碳反应的二氧化硅的形成。因此,研究了加热带中的气氛气体的氧化度(P1=P

将通过铸造而得到的以质量计含有Si:3.3%、Mn:0.14%、C:0.05%、S:0.007%、酸可溶性Al:0.027%、N:0.008%、Cr:0~0.62%、剩余部分由Fe和杂质构成的硅钢板坯加热后,热轧至板厚2.0mm。对该热轧板实施加热至1100℃后降温至900℃并保持30秒的退火后,以最终板厚为0.22mm的方式进行1次冷轧。

在含有75%的氢和25%的氮的气氛气体中,通过改变加热带的露点来改变氧化度(P1=P

然后,在氨气中使钢中氮量提高至0.02质量%,强化抑制剂。

在该脱碳退火板上,以水浆料状涂布以氧化铝为主成分的退火分离剂(氧化铝70质量%+氧化镁30质量%)后,实施在含有氢75%和氮25%的气氛气体中升温至1200℃,其后,切换为氢100%气氛气体,在1200℃下退火20小时的最终退火。

对于通过以上的工序制作的试样,进行水洗、试样剪切后,进一步进行去应力退火,进而,形成绝缘被膜(实施张力涂布)后,进行激光照射,利用SST法进行磁测定。

将脱碳退火后的碳量为0.0030%以下、以及铁损(W

图2中,“○”的绘图表示碳量为0.0030%以下且铁损(W

在图2中,“×”的绘图表示碳量超过0.0030%、或者铁损(W

由图2可知,在与脱碳退火的加热带的气氛气体的氧化度P1(=P

0.18X-0.008≤P1≤0.25X+0.15≤0.20 (式1)

另外,由图2可知,在与脱碳退火的加热带的气氛气体的氧化度P1(=P

0.3X+0.025≤P1≤0.25X+0.15≤0.20 (式3)

<实施例4>

进而,对冷轧工序对特性的影响进行了研究。以下对其结果进行说明。

将通过铸造而得到的以质量计含有Si:3.3%、Mn:0.1%、C:0.06%、S:0.007%、酸可溶性Al:0.028%、N:0.008%、Cr:0.11%、剩余部分由Fe和杂质构成的硅钢板坯加热后,热轧至板厚2.6mm。对于一部分热轧板,在1100℃下进行退火(热轧板退火)后,冷轧至板厚2.0mm,实施加热至1120℃后降温至950℃并保持30秒的退火(中间退火)后,进一步冷轧至最终板厚为0.22mm(工序A)。对于剩余的热轧板,不实施热轧板退火而冷轧至板厚2.0mm,实施加热至1120℃后降温至950℃并保持30秒的退火(中间退火)后,冷轧至最终板厚为0.22mm(工序B)。最终退火后的冷轧率均为89%。

对该冷轧板实施在含有75%氢和25%氮的气氛气体中,在0.06的氧化度(P

然后,在氨气中使钢中氮量提高至0.025质量%,强化抑制剂。

在该脱碳退火板上,以水浆料状涂布以氧化铝为主成分的退火分离剂(氧化铝90质量%+氧化镁10质量%)后,实施在含有氢75%和氮25%的气氛气体中升温至1200℃,其后,切换为氢100%气氛气体,在1200℃下退火20小时的最终退火。

对于通过以上的工序制作的试样,在水洗、试样剪切后,进一步进行去应力退火,进而,在钢板上形成赋予张力的绝缘被膜(实施张力涂布)后,进行激光照射,利用SST法进行磁测定。

将脱碳退火后的碳量及通过上述磁测定得到的铁损(W

表3

在表3中,“Ex”是指良好的结果。

如表3所示,在经过任一工序的情况下,脱碳后的钢中碳量也为0.0030%(30ppm)以下,并且得到良好的铁损。

<实施例5>

进而,对硅钢板坯的成分对特性的影响进行了研究。将其结果作为实施例5进行以下说明。

将通过铸造得到的含有表4所示的成分、剩余部分由Fe及杂质构成的硅钢板坯加热后,热轧至板厚2.3mm。对该热轧板实施加热至1120℃后降温至950℃并保持30秒的退火后,以最终板厚为0.22mm的方式进行1次冷轧。

对该冷轧板实施在含有75%氢和25%氮的气氛气体中,在0.10的氧化度(P

然后,在氨气中使钢中氮量提高至0.025质量%,强化抑制剂。

在该脱碳退火板上,以水浆料状涂布以氧化铝为主成分的退火分离剂(氧化铝60质量%+氧化镁40质量%)后,实施在含有氢75%和氮25%的气氛气体中升温至1200℃,其后,切换为氢100%气氛气体并在1200℃下退火20小时的最终退火。

对于通过以上的工序制作的试样,在水洗、试样剪切后,进一步进行去应力退火,进而,在钢板上形成赋予张力的绝缘被膜(实施张力涂布)后,进行激光照射,利用SST法进行磁测定。

将脱碳退火后的碳量及通过上述磁测定得到的铁损(W

表4。

如表4所示,在使用任意组成的硅钢板坯的情况下,脱碳后的钢中碳量也为0.0030%(30ppm)以下,并且得到了良好的铁损。

由以上的结果可知,为了除去冷轧后的材料的钢中所含的碳,在湿氢气氛中进行脱碳退火的脱碳退火工序中,通过适量含有Cr,并且将脱碳退火工序的加热带的气氛气体的氧化度P1、以及均热带的气氛气体的氧化度P2控制为不形成铁系氧化物的氧化度,能够稳定地进行脱碳反应,并且促进钢板表面的平滑化,制造良好的铁损特性的制品。

- 方向性电磁钢板用原板、成为方向性电磁钢板用原板的材料的方向性硅钢板、方向性电磁钢板用原板的制造方法及方向性电磁钢板的制造方法

- 方向性电磁钢板、方向性电磁钢板的制造方法及方向性电磁钢板的制造中利用的退火分离剂