用于能够承载负载的汽车的夹层板

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及用于能够承载负载的汽车(如电池电动车、个人汽车或小型运输货车)的夹层板、生产这种零件的方法以及这种板在汽车中的用途。

背景技术

个人汽车和小型运输车辆可能有行李箱或可以装载和运输货物的类似区域。在这样的区域使用的地板必须能够承载高负载。通常,这些板被制成具有刚性芯层和表层以增强弯曲刚度的夹层板。

三层夹层结构优选用于汽车轻量化工程,其中需要平板和壳形板承受高弯曲载荷。在这种结构中,上面层和下面层由纤维增强复合材料制成,纤维增强复合材料提供复合材料的弯曲强度,并能够承受产生的压力和拉伸应力。纤维作为增强组分,并通过织物结构或粘合网相互连接。

聚氨酯(PU)通常用于固定玻璃纤维垫,由于其可控的发泡性能,也有利于轻质结构。PU基体除了使玻璃垫固定之外,还可以同时用于将蜂窝芯粘合到夹层结构中的面层。

例如在EP1609576中公开的根据现有技术的这种夹层负载地板的一个例子具有纸板蜂窝芯和玻璃纤维垫外皮,其中芯和玻璃垫通过用反应性聚氨酯混合物浸渍而结合。用聚氨酯润湿的层被放置在模具中并压缩模制为所需的形状。在该模制步骤中,聚氨酯通过形成泡沫而反应,由此增加了闭合模具内的压力。浸渍的泡沫将各层粘合在一起。这提供了坚固的负载地板,但具有差的外观。尽管纤维嵌入泡沫中,但它们在表面仍然可见。

当前工艺的一个大的缺点是压力迫使聚氨酯材料进入蜂窝结构内部,而不是填充表面装饰或模具表面内形成的空腔以提供所需的表面外观和纹理。在发泡过程中产生的气体也将在所生产零件的表面形成气泡缺陷。因此不可能获得表面特征(如零件表面的肋条、木纹或皮革纹形式的设计或珠饰)的良好的清晰度。因此,在实践中,这些负载地板对于使用过的或可见的表面(称为A表面)覆盖有一层美学层,如地毯,且留下一层不良的背面(称为B表面)。

在一些汽车中,如果承载的负载可能损坏或浸湿A表面,特别是对于湿负载或有液体溢出可能性的负载,则可以预见将负载地板转向B表面。尽管B表面中的玻璃纤维最初受到保护,但苛刻的使用可能损坏泡沫嵌入,例如通过刮伤,且玻璃纤维末端可能从表面伸出,成为一种危险,使B表面更差。

在B表面上增加附加层可以提供更好的外观,但会增加最终零件的重量,并增加生产过程的复杂性。

本发明的目的是优化现有技术的夹层板,特别是获得一种当前负载地板的更通用的轻质替代物,以及生产没有所讨论的已知缺点的这种板的方法。

发明内容

该目的通过具有权利要求1所述特征的夹层板、通过具有权利要求16所述特征的这种板的制造方法以及通过根据权利要求17所述的这种板的用途来实现。

特别地,这通过一种用于车辆的夹层板实现,该夹层板至少包括芯层,该芯层在两侧覆盖有纤维层(7)以形成夹层,两侧都用聚氨酯浸渍,其中聚氨酯嵌入纤维并粘合至芯材料,其特征在于,该夹层板进一步至少包括:基于聚醚聚氨酯的弹性板泡沫层,该弹性板泡沫层被聚氨酯完全渗透和充满(engulfed)并通过聚氨酯与至少一个纤维层的外表面接触并牢固连接;以及在不与所述纤维层接触的聚醚聚氨酯泡沫外表面上的表层,该表层由压缩聚氨酯组成,并且其中聚氨酯在芯层内部膨胀,以将相邻层粘合至芯层而不完全填充芯层结构。

令人惊讶的是,通过在用聚氨酯泡沫混合物润湿之前在纤维层的顶部使用聚醚聚氨酯弹性泡沫层,导致所有层良好地固定在一起,减少了芯层结构中的泡沫量并增加了表面清晰度。此外,可以增加抗划伤性。高弹性聚醚聚氨酯泡沫与致密开孔结构的结合似乎在部件的压缩模制过程中起到聚氨酯泡沫导向或泡沫流动阻力的作用。然而,该结构最初足够开放,以获得聚氨酯泡沫穿过聚醚-聚氨酯板泡沫层和纤维层以及在芯层和纤维层之间的接触表面上的良好渗透,从而确保所有层的均匀结合。此外,泡沫使得能够更好地填充模具中的表面结构,通过模具的压力和温度增强,在零件表面上形成厚的抗划伤且均匀的表层。

优选使用基于聚醚多元醇的弹性聚氨酯板泡沫。例如由聚醚多元醇和异氰酸酯TD80生产的平板泡沫,两者都可以任选地被改性。如有必要,可以添加额外的添加剂,如催化剂、稳定剂、染料或阻燃剂。可以使用胺催化剂作为催化剂。

或者,可以使用燃烧改性的常规聚醚聚氨酯泡沫,例如由

优选地,聚醚聚氨酯泡沫的净密度为20至26kg/m

优选地,聚醚聚氨酯泡沫层的表面重量为48至240gsm,优选72至192gsm。

令人惊讶的是,厚度为2至10mm、优选3至5mm的聚醚-聚氨酯泡沫的薄层已经足以获得在夹层堆叠的覆盖层上和3D表面特征内部具有更好的聚氨酯润湿和浸渍分布流的期望效果。

优选地,泡沫是弹性的,并且具有用ISO3386测量在5.0-6.5kPa之间的40%抗压强度。

聚醚-聚氨酯板泡沫和下面的纤维层的浸渍通过用聚氨酯混合物润湿这些层而得到;这优选通过喷涂混合物来实现。可以移动喷头或待润湿的部件,以得到混合物的均匀铺展。优选地,较高量的混合物可以局部施加以强化区域或以增加的厚度和/或增加的3D清晰度或需求施加在区域中。

为了获得坚固的夹层,夹层堆叠的两侧都被浸湿。

可以使用多元醇和异氰酸酯的混合物作为润湿性聚氨酯混合物,该混合物在即将应用前预混合。优选地,当润湿的层被放置在加热的工具中时,它包含其全部泡沫潜力,使得闭合工具的压力和温度一起能够实现在所有层中和表面细节中的均匀分布。

本发明方法中通常使用的聚氨酯形成混合物将通常包括:

-平均OH数为300至700的至少一种多元醇组分,其包括至少一种短链多元醇和一种长链多元醇,各多元醇的官能度为2至6;

-至少一种异氰酸酯;

-任选的发泡剂;

-活化剂;

-任选的辅助物质、脱模剂和添加剂。

合适的多元醇可以是聚酯或聚醚基的。

US808485公开了用于润湿聚醚和纤维层的优选混合物,该混合物包含异氰酸酯组分和多元醇组分,该多元醇组分包含一种或多种天然油基多元醇,所述混合物可以根据本申请与本发明一起使用。

优选地,用于润湿的聚氨酯泡沫的表面重量为200至2000gsm。如果一个表面覆盖有地毯或其他层,可以使用不同的量来润湿A表面和B表面,例如600gsm用于带有地毯的A表面,而1400gsm用于带有装饰的B表面。

优选地,反应速度在130℃的温度下是最佳的。模具的温度条件相应地进行调整。

优选地,第一纤维垫和第二纤维垫用于覆盖芯结构的两侧,并用作增强层。第一纤维垫和第二纤维垫优选相同,但是可以由不同的纤维、纤维混合物或纤维层组成。

优选地,第一纤维垫和/或第二纤维垫包含以下中的至少一种:无机纤维例如玻璃、碳、玄武岩或芳纶纤维,合成纤维例如聚酯、聚烯烃例如聚乙烯或聚丙烯、或聚酰胺纤维,有机再生纤维例如粘胶、人造丝或莫代尔纤维,天然纤维例如大麻、亚麻、洋麻、竹子或其他纤维素纤维,动物纤维例如羊毛纤维或这些纤维的任何可能的混合物。纤维可以来自原始、回收或再生来源。

优选使用玻璃纤维垫或包含玻璃纤维的垫,因为这增加了弯曲刚度。

对于纤维,形成短纤维的无端长丝和切割长丝都意味着在本发明的范围内。

优选地,在没有泡沫浸渍的情况下,垫的面积重量为100至900gsm。

优选地,芯层是具有蜂窝、波纹或管状砂粒结构或闭孔泡沫结构的隔板。

芯层的厚度为2至30mm,优选5至20mm,优选厚度可变。

可以使用提供双向支撑的板型材料作为优选的芯层,优选地主要在板的厚度方向具有开孔,例如管状、波纹状或蜂窝状板。

优选地,芯层由塑料制成,例如聚酯(如聚对苯二甲酸乙二醇酯(PET)或聚对苯二甲酸丁二醇酯(PBT))、聚酰胺、或聚烯烃类型(如聚丙烯或聚乙烯)、聚乳酸基材料、聚醚醚酮(PEEK)、聚碳酸酯或天然材料(如纸或纸板)中的一种,或者由无机材料(如芳纶)或由天然纤维和树脂的组合或金属(如铝)制成。

原材料可以折叠成可展开的形式,以减少生产前的储存。因此,折叠的形式在汽车零件的生产之前被展开和固定。

优选纸板蜂窝,因为其可折叠、重量轻且成本低。纸板必须足够坚固以承受生产过程中的压力。优选使用70至140gsm的纸张重量。

优选地,所使用的蜂窝具有直径为4至10mm,优选6至8mm的孔。孔直径可基于最终负载要求、顶部表面的抗划伤性和3D设计来决定,并可随所用的纸张重量和板厚而变化。

减小蜂窝的孔直径会使零件更加稳定和坚硬。令人惊讶的是,表面的3D清晰度以及抗划伤性能也得到增强,因为聚氨酯泡沫被压缩得更多,表皮变得更致密。

或者,可以使用相似尺寸的聚酯、聚丙烯、聚乙烯或芳纶蜂窝。

在优选的解决方案中,使用刚性闭孔泡沫优选聚酯闭孔泡沫作为芯层。

不可渗透的聚酯泡沫芯层的压缩模量为根据ISO 844测量的至少约30MPa,优选最小为55MPa。

根据本发明要求保护的聚酯泡沫基于热塑性聚酯树脂,并优选由可发泡等级的半结晶聚对苯二甲酸乙二醇酯(PET)制成。当它们与合适的化学或物理发泡剂熔融挤出时,这些热塑性聚酯树脂产生闭孔泡沫。泡沫可以由回收的聚酯或原始原料或两者的组合制成。在本发明的范围内,作为芯层的聚酯(特别是聚对苯二甲酸乙二醇酯)泡沫不包括聚酯基聚氨酯(PUR)泡沫。

闭孔PET泡沫层的密度为60至200Kg/m

在模制之后,附加层可以层压到至少一个表面,例如选自簇绒地毯、非织造地毯、针织层、箔层、泡沫、喷涂或RIM表层、箔、膜或稀松布层中的一种。浮雕也可以像补丁或标志一样仅在局部层压,以进一步增强美观或功能,如防滑垫。

地毯或其他纺织品表面覆盖物可以粘合或层压到面板侧面的凹槽中,以获得零件的齐平和良好的光洁度。

优选地,将附加表面层添加到至少一个表面,使用模内涂层完全或部分覆盖该表面。这种模内涂层的示例可以是局部标志或文字,或技术涂层例如使零件不透水或油脂,以在至少一个表面上获得导热、导电或电磁屏蔽层。

优选地,可双面使用的板在一个表面上形成地毯类型的层,在另一个表面上形成根据本发明的表面,该表面任选地具有表面图案、罗纹或凸起的边缘,以进一步增强该层的功能。另外假如面板用作水平承重板,例如地板、负载地板或电池盖,则可以将排水孔或导向肋集成以排出溢出的液体。

在压缩模制过程中或压缩模制之后,可以直接在面板中引入其他特征,例如夹子、安装器具、把手、螺母、支架或钢筋等。这些器具优选由聚酰胺或聚酯、金属制成。任选地,可以使用碳纤维或玻璃纤维增强材料。

一种生产根据本发明的夹层板的方法,其包括:

-用包含泡沫稳定剂的聚氨酯形成混合物润湿包含至少一个芯层和两个纤维层的夹层堆叠体,所述纤维层在两侧与芯层的表面接触;

-将润湿的夹层堆叠体放置在压缩模具中;

-关闭模具并将模具保持在40℃至200℃的温度范围内以将零件模制并使聚氨酯泡沫形成混合物硬化,从而形成模制零件,其中聚氨酯嵌入纤维并结合至芯层;从模具中取出模制品,其特征在于,夹层堆叠体进一步包括覆盖纤维层外表面的至少一个聚醚板泡沫层,其中在这一侧将聚氨酯混合物施加在聚醚聚氨酯泡沫表面的顶部,并且聚氨酯渗透板泡沫层以及纤维层并结合至芯层,并且其中在闭合模具中堆叠体的压缩期间,在不与纤维层接触的聚醚聚氨酯泡沫表面的顶部形成聚氨酯表层。

该方法可以进一步包括在表层顶部进行模内涂覆附加层的步骤。

该方法可以进一步包括在热压模制步骤之后在表层上层压附加层的步骤,有利地,部件中可用的剩余热量被用于实现容易的层压步骤。

在必要的情况下,也可以将正常的切割和精加工步骤增加到过程中。

根据本发明的地板的用途,用作负载地板(即乘客舱的主地板),用作车顶模块、发动机罩、后挡板模块、车门模块、地板模块、包裹架、备胎罩、内饰部件,用作电池或电池组盖,用作计算机或电池盒或用作隔板。

附图说明

图1具有可根据本发明生产的部件的示例的汽车示意图。

图2和3最终产品中材料层的示意布局。

图4根据本发明的零件生产的示意图。

图1部分地示出了个人车辆后部区域20,其具有可根据本发明生产的负载地板。负载地板可以被设计成有具有至少一个根据本发明的表面,优选地具有两个根据本发明的表面。优选地,负载地板被设计成使得它可以在作为负载地板面板上的相对表面的A侧和B侧之间翻转,其中一侧可以配备有地毯类型的表面,例如簇绒地毯或非织造地毯,而另一侧可以具有根据本发明的裸露表面。

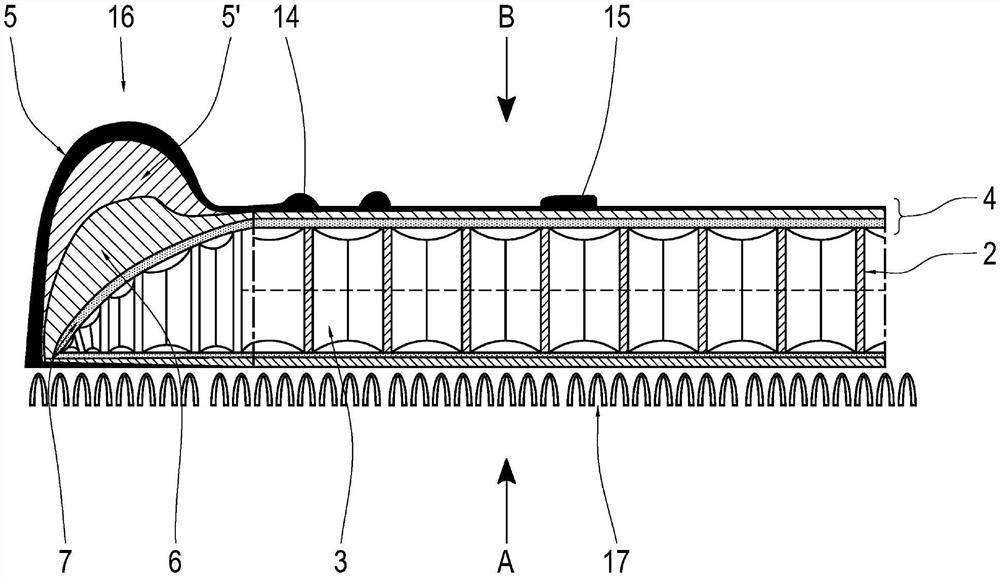

图2和3示出了根据本发明的夹层板(1)的示例性横截面,该夹层板(1)具有蜂窝状芯层(2),该芯层(2)具有在芯层的两个表面之间形成开放通道的腔室3。通道的壁可以由不同的材料形成,例如但不限于纸、纸板或塑料材料如聚烯烃、聚丙烯、聚乙烯或聚酯基材料以及由天然纤维和热塑性塑料制成的复合材料。

尽管所描绘的芯层是蜂窝状,但也可以使用其他网格形式,例如管状、波纹状或闭孔泡沫。

芯材优选在两侧覆盖有纤维增强层(7)以形成夹层,尽管两侧之间的覆盖层可能不同,但它们在热条件下的抗拉强度性能必须均匀,以防止零件翘曲。

至少在一侧覆盖层(4)可以由至少纤维增强层(7)和弹性聚醚板泡沫层(6)组成,它们被聚氨酯泡沫渗透和充满。聚氨酯泡沫将在聚醚聚氨酯泡沫层的顶部形成表层(5),被压入聚醚聚氨酯泡沫层内和纤维层内,并且少量将最终在蜂窝芯材料的开放通道的顶部(8)内膨胀,通过这样做,它还将芯层和其他层结合在一起。由于在压缩模具中成型,覆盖结构被压缩以形成致密的表层和整体坚固的结构层。

如此结合的层一起形成坚固的夹层,该夹层可以在其表面承受高载荷而基本上不弯曲或下垂。

图2的结构可以用于许多不同的应用,并且由于在一侧或两侧使用聚醚聚氨酯泡沫,可以使用没有任何覆盖层的板。纤维垫的纤维结构不再可见,特别是当它们是玻璃纤维垫时,并且表面的可能损坏将不再释放纤维内容物。

该板的用途的一部分作为负载地板或乘客舱地板,它现在还可以用作前行李箱(电动汽车前部储物空间)中的地板。

也可以将该板用作电池盖或计算机面板或盒子,因为该材料重量非常轻但具有高刚度和冲击保护。如果需要,可以用金属梁或金属板进一步局部加强该板,以进一步增强碰撞保护。还可以在芯中引入碰撞断裂线以在需要时启用碰撞区。

图3还示出了根据本发明的板的优选实施例,该板被构建为反向负载地板,例如如图1所示。主要布局和附图标记与图2相同。然而在这里可双面使用的负载地板具有A表面(A)和B表面(B),这两个表面都足够好以形成A质量的表面,但是具有不同的功能。

这种情况下的A表面是在模制零件上层压有簇绒地毯(17)的典型地毯表面。

B表面现在由致密的聚氨酯外皮形成,其中该表面含有在零件表面上凸起图案形式的装饰,带有主要由聚氨酯外皮材料填充的球形突出物(14)和肋(15)。此外,该表面在该零件的边缘含有凸起的边缘(16),其中凸起的边缘主要由聚醚聚氨酯泡沫层(6)形成(未按比例),该层回弹将聚氨酯泡沫(5和5’)推回模具中的凹槽,此外,该泡沫进一步填充空间,在泡沫上形成致密的泡沫(5’)和甚至更致密的表层(5),从而得到耐用的边缘。

图4示意性地示出了根据本发明的夹层板的优选生产过程中的主要步骤

·在两侧用聚氨酯混合物润湿材料层(100),特别是通过将材料1按顺序放置在一个或多个聚氨酯喷头12的下面或对面,该喷头12可以相对于待覆盖的表面移动。聚氨酯可以在喷涂之前即时混合和计量,例如使用异氰酸酯的第一计量系统(9)和多元醇的第二计量系统(10)进入混合单元11。添加剂可以添加到原料中或直接添加到混合单元中;

·将如此润湿的材料堆叠体转移到具有第一半模13a和第二半模13b的加热模具内(200),这些半模可以闭合在一起以形成最终零件;

·通过闭合模具并保持其在压力下闭合来热压模制零件(300)。模具的热量将(进一步)激活聚氨酯混合物,产生泡沫压力,这有助于混合物在各层之间扩散,并在零件表面形成表皮;

·将零件脱模(400)。

在脱模后,可以在至少一个表面的顶部放置额外的表面层,如地毯层,以形成具有良好柔软表面的表面。例如,可以使用簇绒或非织造地毯层或织物,如氯丁橡胶织物。优选地,在面板上制作小凹槽,以在定位时获得与地毯表面顶部的平坦水平。

作为附加步骤,根据零件和功能,其他器具也可以连接到该零件,例如把手、铰链等。

- 用于能够承载负载的汽车的夹层板

- 用于承载汽车车身及各种特殊设备作为负载的汽车底盘