铜钼蚀刻剂组合物,铜钼膜层的蚀刻方法与显示面板

文献发布时间:2023-06-19 12:18:04

技术领域

本申请涉及显示技术领域,具体涉及一种铜钼蚀刻剂组合物,铜钼膜层的蚀刻方法与显示面板。

背景技术

在高世代的液晶显示器的生产工艺中,为了降低阻抗,提高电性,通常会用铜/钼膜层布线代替铝膜层布线。铜金属活泼性(还原性)远低于铝,因此对铜的蚀刻比铝困难得多。相对于铝蚀刻剂为氧化剂与酸(硝酸+乙酸+磷酸)的简单组合相比,铜钼蚀刻剂组成要为复杂,铜钼蚀刻剂的各组分处于合适的比例,材料及蚀刻特性才能满足规格。正因组成复杂,铜钼蚀刻剂在开发过程中始终会遇上各种问题,如钼残留,低切,掏空等形貌缺陷及寿命低等问题。

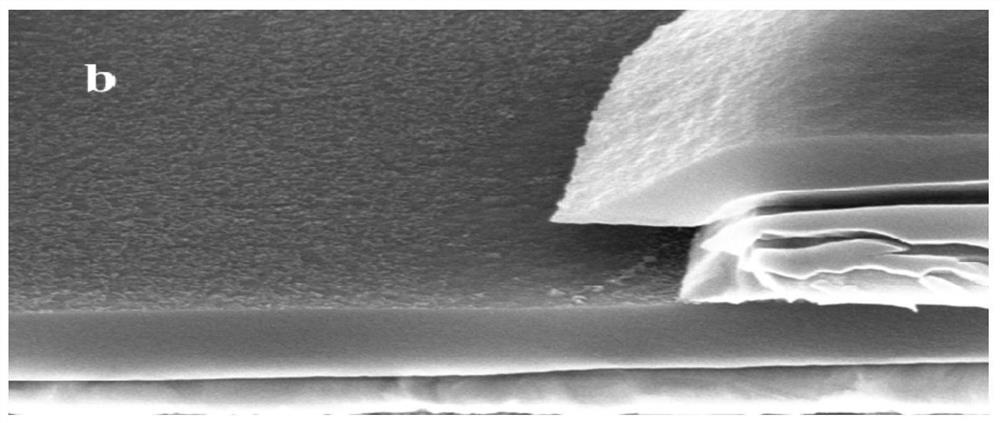

目前,为了增加开态电流和降低关态电流,薄膜晶体管的源漏金属层中的源极和漏电极间的沟道在允许范围内越窄越好,即铜/钼膜层线宽要尽量长。在此条件下,铜蚀刻剂对铜/钼膜层的蚀刻时间就要减小,所以容易造成钼的残留。钼残的存在,容易造成电极间短路或异常放电等问题,因此对铜钼蚀刻剂的蚀刻性能提出了更高的要求,此处,所述的钼残不良现象请参阅图1,相较图2所示的蚀刻后无钼残现象的表面形貌,可观察到在无铜钼膜层的区域,表面存在整面的麻点状异物,即为底层的钼膜层未被蚀刻完全而导致的残留。此外,在湿蚀刻工艺过程中需要消耗大量的蚀刻剂,蚀刻剂达到寿命终点蚀刻特性发生较大变化即要转为废液,所以无论是从成本效益或是环保方面考虑,提高铜钼蚀刻剂的寿命都尤为重要,而目前业界为了提高铜蚀刻剂寿命,通常会添加大量功能性添加剂,这无疑会增加蚀刻剂原料成本。据调研发现,目前市场上能兼顾优良钼残状况,低添加剂含量及高寿命的铜蚀刻剂少之又少,因此开发改善钼残,低添加剂及高寿命的铜蚀刻剂意义重大。

发明内容

本发明提供一种铜钼蚀刻剂组合物,铜钼膜层的蚀刻方法与显示面板,所述铜钼蚀刻剂组合物中蚀刻辅助剂的含量低,且可解决蚀刻过程中易出现钼残的问题,具有较高的寿命。

为解决上述问题,第一方面,本发明提供一种铜钼蚀刻剂组合物,所述铜钼蚀刻剂组合物包括:过氧化氢、水以及蚀刻辅助剂,其中,所述蚀刻辅助剂在所述铜钼蚀刻剂组合物中的质量百分含量为4wt%-20wt%,所述蚀刻辅助剂包括过氧化氢稳定剂、蚀刻抑制剂、蚀刻添加剂以及pH调节剂。

在本发明实施例提供的一铜钼蚀刻剂组合物中,所述过氧化氢的质量百分含量为10wt%-20wt%,所述过氧化氢稳定剂的质量百分含量为0.1wt%-2wt%,所述蚀刻抑制剂的质量百分含量为0.1wt%-1wt%,所述蚀刻添加剂的质量百分含量为2wt%-10wt%,所述pH调节剂的质量百分含量为0.1wt%-5wt%。

在本发明实施例提供的一铜钼蚀刻剂组合物中,所述过氧化氢稳定剂选自脲类化合物、磷酸盐或醇类化合物中的至少一种。

在本发明实施例提供的一铜钼蚀刻剂组合物中,所述蚀刻抑制剂选自唑类化合物、噻吩类化合物、吲哚类化合物、嘌呤类化合物、嘧啶类化合物、吡咯类化合物中的至少一种。

在本发明实施例提供的一铜钼蚀刻剂组合物中,所述蚀刻添加剂选自胺类化合物、有机酸以及无机酸中的至少两种。

在本发明实施例提供的一铜钼蚀刻剂组合物中,所述pH调节剂选自无机酸或无机碱中的至少一种。

在本发明实施例提供的一铜钼蚀刻剂组合物中,所述铜钼蚀刻剂组合物的pH值为2-4。

第二方面,本发明还提供了一种,铜钼膜层的蚀刻方法,所述蚀刻方法包括如下步骤:

提供一基板,在所述基板上形成铜钼膜层;

在所述铜钼膜层上形成光阻层;

在所述光阻层的遮蔽下,使用前述的铜钼蚀刻剂组合物对所述铜钼膜层进行蚀刻;以及

剥离去除所述光阻层。

在本发明实施例提供的一铜钼膜层的蚀刻方法中,所述铜钼蚀刻剂组合物的温度为30-35℃。

第三方面,本发明还提供了一种显示面板,所述显示面板包括一金属层,所述金属层为铜钼膜层构成,并由前述的铜钼膜层的蚀刻方法蚀刻形成。

有益效果:本发明提供了一种铜钼蚀刻剂组合物,铜钼膜层的蚀刻方法与显示面板,所述铜钼蚀刻剂组合物包括:过氧化氢、水以及蚀刻辅助剂,其中,所述蚀刻辅助剂在所述铜钼蚀刻剂组合物中的质量百分含量为4wt%-20wt%,所述蚀刻辅助剂包括过氧化氢稳定剂、蚀刻抑制剂、蚀刻添加剂以及pH调节剂。在该铜钼蚀刻剂中,除必须的蚀刻成分过氧化氢以及水以外,其他所添加的蚀刻辅助剂的含量少,大大降低了生产制造的成本,同时该铜钼蚀刻剂仍具备良好的蚀刻性能,可有效避免钼残不良的发生,且具有较长的使用寿命。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明现有技术提供的一种由扫描电子显微镜表征的铜钼膜层蚀刻后发生钼残留的表面形貌图;

图2是本发明现有技术提供的一种由扫描电子显微镜表征的铜钼膜层蚀刻后未发生钼残留的表面形貌图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本申请中,“示例性”一词用来表示“用作例子、例证或说明”。本申请中被描述为“示例性”的任何实施例不一定被解释为比其它实施例更优选或更具优势。为了使本领域任何技术人员能够实现和使用本发明,给出了以下描述。在以下描述中,为了解释的目的而列出了细节。应当明白的是,本领域普通技术人员可以认识到,在不使用这些特定细节的情况下也可以实现本发明。在其它实例中,不会对公知的结构和过程进行详细阐述,以避免不必要的细节使本发明的描述变得晦涩。因此,本发明并非旨在限于所示的实施例,而是与符合本申请所公开的原理和特征的最广范围相一致。

本发明实施例提供一种铜钼蚀刻剂组合物,所述铜钼蚀刻剂组合物包括:过氧化氢、水以及蚀刻辅助剂,其中,所述蚀刻辅助剂在所述铜钼蚀刻剂组合物中的质量百分含量为4wt%-20wt%,所述蚀刻辅助剂包括过氧化氢稳定剂、蚀刻抑制剂、蚀刻添加剂以及pH调节剂。

在本实施例所提供的铜钼蚀刻剂中,除必须的蚀刻成分过氧化氢以及水以外,其他所添加的蚀刻辅助剂的含量少,大大降低了生产制造的成本,同时该铜钼蚀刻剂仍具备良好的蚀刻性能,可有效避免钼残不良的发生,且具有较长的使用寿命。

进一步优选地,在所述铜钼蚀刻剂组合物,所述蚀刻辅助剂的质量百分含量为4wt%-10wt%,例如可以为6.5wt%、7wt%、7.5wt%、8wt%、8.5wt%或9wt%。

在一些实施例中,在所述铜钼蚀刻剂组合物中,所述过氧化氢的质量百分含量为10wt%-20wt%,例如可以为12wt%、14wt%、16wt%或18wt%;

所述过氧化氢稳定剂的质量百分含量为0.1wt%-2wt%,优选地,所述过氧化氢稳定剂的质量百分含量为0.1wt%-1wt%,例如可以为0.2wt%、0.4wt%、0.6wt%或0.8wt%;

所述蚀刻抑制剂的质量百分含量为0.1wt%-1wt%,优选地,所述蚀刻抑制剂的质量百分含量为0.1wt%-0.6wt%,例如可以为0.2wt%、0.3wt%、0.4wt%、0.5wt%或0.6wt%;

所述蚀刻添加剂的质量百分含量为2wt%-10wt%,优选地,所述蚀刻添加剂的质量百分含量为4wt%-8wt%,例如可以为5wt%、5.5wt%、6wt%、6.5wt%或7wt%;

所述pH调节剂的质量百分含量为0.1wt%-5wt%,优选地,所述蚀刻添加剂的质量百分含量为0.5wt%-3wt%,例如可以为1wt%、1.5wt%、2wt%或2.5wt%。

在一些实施例中,所述过氧化氢稳定剂选自脲类化合物,例如、磷酸盐或醇类化合物,例如乙二醇中的至少一种,示例性地,所述脲类化合物可以为N-苯基脲、4-甲基硫代氨基脲、二苯氨基脲,所述醇类化合物可以为乙二醇。所述过氧化氢稳定剂可以抑制过氧化氢快速分解,使得过氧化氢平稳充分的发挥作用,同时可结合过氧化氢产生的自由基,又能通过氢键作用保护过氧化氢,还能附着于铜钼膜层表面,使得蚀刻平稳的进行。

在一些实施例中,所述蚀刻抑制剂选自唑类化合物、噻吩类化合物、吲哚类化合物、嘌呤类化合物、嘧啶类化合物、吡咯类化合物中的至少一种,优选地,所述蚀刻抑制剂选自唑类化合物,例如可以为、苯并三氮唑、5-氨基-四氮唑、氨基四唑等,所述蚀刻抑制剂用于调节蚀刻速率,维持蚀刻稳定性,从而提高蚀刻的均匀性。

在一些实施例中,所述蚀刻添加剂选自胺类化合物、有机酸以及无机酸中的至少两种,示例性地,所述胺类化合物可以为异丙醇胺、乙醇胺、三乙胺以及N-乙基乙醇胺等,所述有机酸可以为丙二酸、丁二酸、酒石酸、对氨基苯磺酸、氨基磺酸、琥珀酸、苹果酸、苯甲酸、柠檬酸、磺基水杨酸、水杨酸丙氨酸、甘氨酸、精氨酸以及亚氨基二乙酸等,所述无机酸可以为硼酸、氢氟酸以及磷酸等,所述蚀刻添加剂有多方面作用,一是调整其比例可以调节蚀刻后Taper(锥型角度);二是可以有效的调控蚀刻液的蚀刻速率,促进铜和钼的蚀刻;三是可与pH调节剂协调作用,控制pH值去除钼残渣,保证蚀刻效果。

在一些实施例中,所述pH调节剂选自无机酸或无机碱中的至少一种,示例性地,可以选自氢氧化钠、氢氧化钾、氨水、硫酸、硝酸以及盐酸,通过该pH调节剂,将所述铜钼蚀刻剂的pH值控制在2-4之间,适中的酸度可以稳定双氧水的分解,同时使得铜与钼金属膜层的蚀刻速率相匹配,得到布线形状良好的图案。

本发明的另一实施例还提供了一种铜钼膜层的蚀刻方法,所述蚀刻方法包括如下步骤:

提供一基板,在所述基板上形成铜钼膜层,此处所述铜钼膜层为钼膜层与铜膜层堆叠而成的膜层结构,通常通过物理气相沉积工艺依次溅射形成;

在所述铜钼膜层上形成光阻层;

在所述光阻层的遮蔽下,使用前述实施例所提供的铜钼蚀刻剂组合物对所述铜钼膜层进行蚀刻,蚀刻去除未被所述光阻层遮蔽的地方,以形成预定图案;以及

剥离去除所述光阻层。

此处,使用前述实施例所提供的铜钼蚀刻剂组合物,由于该蚀刻成分过氧化氢以及水以外,其他所添加的蚀刻辅助剂的含量少,大大降低了生产制造的成本,同时该铜钼蚀刻剂仍具备良好的蚀刻性能,可有效避免钼残不良的发生,且具有较长的使用寿命,避免了蚀刻制程中需频繁切换蚀刻剂,增大了蚀刻效率。

在一些实施例中,所述铜钼蚀刻剂组合物的温度为30-35℃。

如下给出具体的实施例以进行进一步地说明。

首先,使用N-苯基脲作为过氧化氢稳定剂,使用5-氨基-四氮唑作为蚀刻抑制剂,使用异丙醇胺,丙二酸,氨基磺酸,磷酸的混合物作为蚀刻添加剂,以及使用氢氧化钠作为pH调节剂,按照一定的配比制备出不同的铜钼蚀刻剂,具体如下表1所示:

表1

并使用上述所提供的蚀刻剂,在不同的蚀刻剂寿命下分别对铜钼膜层(300埃钼膜层与7000埃铜膜层形成的叠层膜层,钼膜层在铜膜层之下)进行蚀刻,再通过扫描电子显微镜对蚀刻后的形貌进行观测,对CD loss、Taper、是否存在钼残留、以及蚀刻形貌是否良好依次进行评估,结果汇总如下:

使用蚀刻剂1进行蚀刻后的测试数据如下表2:

表2

使用蚀刻剂2进行蚀刻后的测试数据如下表3:

表3

使用蚀刻剂3进行蚀刻后的测试数据如下表4:

表4

使用蚀刻剂4进行蚀刻后的测试数据如下表5:

表5

使用蚀刻剂5进行蚀刻后的测试数据如下表6:

表6

使用蚀刻剂6进行蚀刻后的测试数据如下表7:

表7

由上述的实验数据可看出,在蚀刻剂中的蚀刻辅助剂含量较低的情况下,特别是蚀刻剂4中的蚀刻辅助剂总量仅为7.7wt%的条件下,仍能获得较好的蚀刻效果,一方面,在CD loss小于等于0.7微米的蚀刻状态下,无钼残留存在且能获得良好的蚀刻形貌,同时,蚀刻Taper能控制在60-70度之间,符合管控规格65±10度,另一方面,该蚀刻剂在寿命达7000ppm时维持蚀刻性能的稳定性,从而具有较长的使用寿命。

补充说明的是,上述的蚀刻剂寿命是指蚀刻剂中铜离子浓度与钼离子浓度之和;CD loss是指蚀刻完成后所形成的图案化的铜钼金属层的边缘相较上层光阻层边缘内缩的距离;Taper是指蚀刻完成后所形成的图案化的铜钼金属层边缘所形成的锥形角的角度;蚀刻形貌良好是指蚀刻后所形成的图案化的铜钼金属层不存在钼底切、膜层孔洞等形貌缺陷。

在本发明的另一实施例中,还提供了一种显示面板,所述显示面板包括一金属层,所述金属层为铜钼膜层构成,并由权利要求前述的铜钼膜层的蚀刻方法蚀刻形成,此处,所述金属层可以为栅极金属层或源漏极金属层或其他需以铜作为材料而实现低阻抗的金属层,本实施对此不作限定。

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见上文针对其他实施例的详细描述,此处不再赘述。

以上对本发明实施例所提供的一种铜钼蚀刻剂组合物,铜钼膜层的蚀刻方法与显示面板进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 铜钼蚀刻剂组合物,铜钼膜层的蚀刻方法与显示面板

- 用于铜钼膜层的蚀刻剂与铜钼膜层的蚀刻方法