免模板的预制叠合装配式墩柱-承台结构及其施工方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及市政桥梁建设技术领域,特别适用于墩柱-承台连接桩基结构,具体是一种免模板的预制叠合装配式墩柱-承台结构及其施工方法。

背景技术

我国城市桥梁下部结构目前主要采用现场浇筑的施工工艺,该种施工方法缺点明显,严重影响城市交通出行,同时污染环境。随着我国绿色交通理念的不断深入和发展,往往不仅要求结构安全与耐久,而且要求通过改善设计与施工技术,尽量减少施工给人民生活品质带来的负面影响。因此,工厂化、标准化、预制化、装配化的预制装配技术成为整个交通行业乃至建筑领域的必然发展趋势。

近年来,国内外已经逐渐发展出以灌浆套筒和机械套筒为主要连接方式的预制拼装桥墩,其具有显著的优点,但也存在明显的不足:(1)施工工艺十分复杂,难以保证灌浆材料的密实度;(2)预留钢筋与灌浆套筒对接孔径小,施工精度要求高;(3)连接构造容易发生破坏。对于灌浆套筒连接方式,在地震等反复荷载作用下难以确保灌浆套筒或钢筋不被拔出;对于机械套筒,钢筋截面突变容易引起脆性断裂;(4)施工机械设备要求高。全预制墩柱重量大,对吊装机械装备要求高,且灌浆套筒施工需要压浆机,机械套筒施工需要墩粗机和绞丝机等;(5)材料费用增加,需要研发特殊的灌浆材料等。

虽然人们已经对预制装配式墩柱-承台结构进行了大量的研究并取得了一定的成果,但由于存在上述不足,对施工更加简便、连接更加可靠的预制拼装墩柱-承台结构的需求依然十分迫切。

发明内容

本发明克服了传统整体现浇与上述两种(灌浆套筒和机械套筒)预制拼装墩柱-承台结构存在的不足,既增加了桥墩与承台连接的整体性,提升了抗震性,又降低了预制拼装连接技术的高精度要求与吊装起重重量,同时还能显著减少施工现场立模-拆模工序,加快施工进度,提供一种免模板的预制叠合装配式墩柱-承台结构及其施工方法。

本发明采取以下技术方案:一种免模板的预制叠合装配式墩柱-承台结构,包括预制墩柱外壳、预制承台外壳和钢套筒,预制墩柱外壳内设置纵向钢筋和箍筋,预制墩柱外壳内浇筑有现浇墩柱核心混凝土,预制承台外壳内浇筑有现浇承台夹芯混凝土,所述的钢套筒套在预制墩柱外壳下部,钢套筒内部设置长短式剪力钉,钢套筒与预制墩柱外壳通过短的剪力钉连接;钢套筒与现浇墩柱核心混凝土通过长的剪力钉连接,钢套筒外部垂直于侧面上等间距固定有若干开孔肋板。

进一步的,开孔肋板上设置有可以让纵横向钢筋穿过的矩形孔洞。

进一步的,预制承台外壳的四个侧面设有预定大小、间距和数量的预留孔,纵横向钢筋穿过开孔肋板的矩形孔洞,同时穿过预留孔,形成纵横向钢筋网;所述的预制承台外壳底部在与桩基对应位置处设置桩基连接预留孔。

一种免模板的预制叠合装配式墩柱-承台结构的施工方法,包括以下步骤。

S100~制作钢套筒,在钢套筒内部焊接长短式剪力钉,同时在外部垂直于钢套筒侧面等间距焊接矩形孔洞的开孔肋板。

S200~在预制场施工预制墩柱外壳,在预制场内平台上定位钢套筒,绑扎预制墩柱外壳的纵向钢筋和箍筋,搭设模板,浇筑混凝土形成预制墩柱外壳,待混凝土成型后进行混凝土养护。

S300~在预制场内平台上施工预制承台外壳,首先绑扎预制承台外壳的钢筋笼,搭设模板,浇筑混凝土形成侧面设置预留孔和底面设置桩基连接预留孔的预制承台外壳,待混凝土成型后进行混凝土养护。

S400~拼装定位,将预制墩柱外壳和预制承台外壳运到施工现场,进行定位安装。

S500~叠合成形,在预制承台外壳的预留孔内穿入纵横向钢筋,纵横向钢筋同时穿过钢套筒外部开孔肋板的矩形孔洞,纵横向钢筋形成纵横向钢筋网;浇筑墩柱核心混凝土与承台夹芯混凝土,叠合形成整体。

步骤S400具体采取以下方法,

S401~使用吊装设备将预制承台外壳定位安装在桥墩设计位置,桩基主受力钢筋穿过桩基连接预留孔插到预制承台外壳内。

S402~通过吊装设备将预制墩柱外壳以及与其已经固定为一体的钢套筒固定在预制承台外壳中间,同时调整预制墩柱外壳的垂直度以及水平位置符合设计要求。

步骤S500中,墩柱核心混凝土与承台夹芯混凝土同时进行浇筑,保证桩基与墩柱-承台结构叠合形成整体。

与现有技术相比,本发明具有以下有益效果:

(1)本发明的一种免模板的预制叠合装配式墩柱-承台结构,充分发挥了预制墩柱外壳、预制承台外壳作为模板无需拆除的特点,减少了现场立模-拆模工序以及混凝土现场浇筑量;与全预制墩柱-承台结构相比,能够显著降低吊装重量,同时也降低了拼装定位的高精度要求,施工速度快。

(2)本发明的一种免模板的预制叠合装配式墩柱-承台结构,以预制构件(预制墩柱外壳和预制承台外壳)为模板,整体浇筑现浇墩柱核心混凝土与现浇承台夹芯混凝土,通过纵横向钢筋网、开孔肋板、长短式剪力钉等与预制构件叠合形成,使得墩柱与承台以及桩基形成整体,力学性能与全现浇混凝土墩柱相当,提高了预制拼装墩柱-承台结构的抗震性能。

(3)本发明的一种免模板的预制叠合装配式墩柱-承台结构,采用的均是普通混凝土,材料成本明显低于采用灌浆套筒和机械套筒的预制拼装墩柱,且不需要特殊的施工设备与灌浆材料,有效地避免了灌浆套筒可能发生的拔出破坏和机械套筒可能发生的脆断破坏;与钢管混凝土墩柱相比,大量节省了钢材,耐久性能好,经济效益更加突出。

附图说明

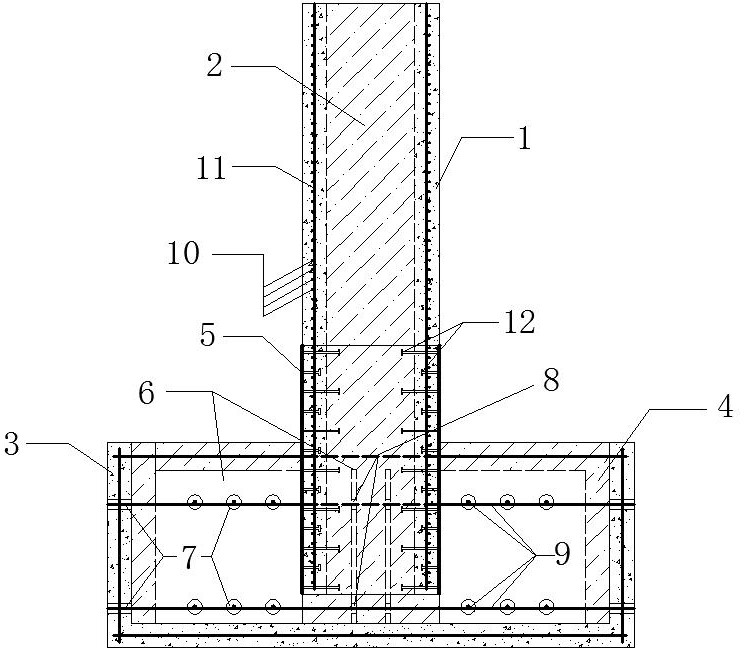

图1为本发明免模板的预制叠合装配式墩柱-承台结构立面示意图;

图2为本发明免模板的预制叠合装配式墩柱-承台结构带开孔肋板的钢套筒示意图;

图3为钢套筒制作示意图;

图4为预制墩柱外壳制作示意图;

图5为预制承台外壳制作示意图;

图6为拼装定位示意图;

图7为叠合成型示意图;

图中:1. 预制墩柱外壳;2. 现浇墩柱核心混凝土;3. 预制承台外壳;4. 现浇承台夹芯混凝土;5. 钢套筒; 6. 开孔肋板;7. 预留孔;8. 矩形孔洞;9. 纵横向钢筋网;10. 箍筋;11. 纵向钢筋;12. 长短式剪力钉;13. 桩基连接预留孔。

具体实施方式

附图非限制性地公开了本发明所涉及优选实施例的结构示意图,以下将结合附图详细地说明本发明的技术方案。

如图1所示,本实施例是通过以下技术方案实现的:包括预制墩柱外壳1、预制承台外壳3和钢套筒5,预制墩柱外壳1内设置纵向钢筋11和箍筋10,预制墩柱外壳1内浇筑有现浇墩柱核心混凝土2,预制承台外壳3内浇筑有现浇承台夹芯混凝土4,所述的钢套筒5套在预制墩柱外壳1下部,钢套筒5内部设置长短式剪力钉12,钢套筒5与预制墩柱外壳1通过短的剪力钉连接;钢套筒5与现浇墩柱核心混凝土2通过长的剪力钉连接,钢套筒5外部垂直于侧面上等间距固定有若干开孔肋板6;开孔肋板6上设置有可以让纵横向钢筋穿过的矩形孔洞8。

所述的预制墩柱外壳和预制承台外壳厚度为10~30cm;预制墩柱外壳1内的纵向钢筋11插入预制承台外壳3中,与现浇承台夹芯混凝土4、现浇墩柱核心混凝土2一起浇筑,叠合形成整体。

如图2所示,所述的钢套筒5内部设置长短式剪力钉12,外部垂直于钢套筒5侧面等间距设置开孔肋板6;开孔肋板6设置的孔洞为矩形孔洞8,使得穿入的纵横向钢筋能够自由调整位置。

所述的预制承台外壳3的四个侧面通过预埋波纹管,形成预定大小、间距和数量的圆形预留孔7,预留孔7内均穿有钢筋,钢筋同时穿过开孔肋板6的矩形孔洞8,形成纵横向钢筋网9。

如图3所示,所述的一种免模板的预制叠合拼装式墩柱-承台结构的施工方法,包括如下步骤。

S100~制作钢套筒5,在钢套筒5内部焊接长短式剪力钉12,同时在外部垂直于钢套筒侧面等间距焊接矩形孔洞的开孔肋板6。

S200~在预制场施工预制墩柱外壳1,在预制场内平台上定位钢套筒5,绑扎预制墩柱外壳1的纵向钢筋11和箍筋10,搭设模板,浇筑混凝土形成预制墩柱外壳1,待混凝土成型后进行混凝土养护。

S300~在预制场内平台上施工预制承台外壳3,首先绑扎预制承台外壳3的钢筋笼,搭设模板,铺设波纹管,浇筑混凝土形成侧面设置预留孔7和底面设置桩基连接预留孔13的预制承台外壳3,待混凝土成型后进行混凝土养护。

S400~拼装定位,将预制墩柱外壳1和预制承台外壳3运到施工现场,进行定位安装;

步骤S400具体采取以下方法,

S401~使用吊装设备将预制承台外壳3定位安装在桥墩设计位置,桩基主受力钢筋穿过桩基连接预留孔13插到预制承台外壳3内。

S402~通过吊装设备将预制墩柱外壳1以及与其已经固定为一体的钢套筒5固定在预制承台外壳3中间,同时调整预制墩柱外壳1的垂直度以及水平位置符合设计要求。

S500~叠合成形,在预制承台外壳1的预留孔7内穿入纵横向钢筋,纵横向钢筋同时穿过钢套筒外部开孔肋板6的矩形孔洞8,纵横向钢筋形成纵横向钢筋网9。同步浇筑墩柱核心混凝土与承台夹芯混凝土,叠合形成整体。

本实施例通过预制墩柱外壳1与预制承台外壳3,显著减少了传统现浇工艺中现场立模-拆模工序;与全预制墩柱相比,能够显著降低吊装重量;与灌浆套筒与机械套筒相比,降低预制拼装连接技术对施工定位的高精度要求,简化了施工工艺,有效加快了施工进度;同时通过整体浇筑现浇墩柱核心混凝土2与现浇承台夹芯混凝土4,与预制墩柱外壳1、预制承台外壳3叠合形成整体,确保了桥墩整体力学性能,充分发挥了预制与现浇工艺各自的优点,有效推动了桥梁工厂化、标准化、预制化、装配化生产。

- 免模板的预制叠合装配式墩柱-承台结构及其施工方法

- 一种用于装配式桥梁墩柱与承台的连接结构及其施工方法