一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及螺纹槽筒技术领域,具体为一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备。

背景技术

槽筒是槽筒式络筒机上的重要卷绕部件之一,卷绕时纱线张力、卷绕密度是衡量筒子成形质量的主要依据,并且代表了纱线络筒时的运动规律和纱圈在筒子上分布状况,其上的螺旋沟槽曲线形状对筒子的成形有直接的影响,导丝凸轮适用于化纤加弹机、倒筒机、络筒机、并纱机、包覆丝机等各种纺织机械,是化纤纺织机械关系到卷绕丝饼成型、退绕性能的关键部件加以科学地改性,其耐磨性、刚性、尺寸稳定性、自润滑性及抗疲劳耐冲击性能均特别突出,尤其是耐蠕变性能是所有工程塑料中最优秀的,是导丝凸轮最理想的基材,规格有单头单槽、单头双槽、多头单槽、多头双槽等。

而此槽筒的形状是螺旋曲线形状,而在槽筒加工完成后需要对槽筒的螺旋槽进行检测,而在检测之前需要对槽筒螺纹槽中加工残留的倒刺铁血进行处理,随后再将槽筒送到检测设备中进行检测,而这样一来操作步骤繁多且没有连续性导致效率降低,因此,我们提出一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备。

发明内容

本发明的目的在于提供一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备,以解决上述背景技术中提出的在槽筒加工完成后需要对槽筒的螺旋槽进行检测,而在检测之前需要对槽筒螺纹槽中加工残留的倒刺铁血进行处理,随后再将槽筒送到检测设备中进行检测,而这样一来操作步骤繁多且没有连续性导致效率降低等问题。

为实现上述目的,本发明提供如下技术方案:一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备,包括加工机箱,所述加工机箱的顶部端面左侧焊接固定连接有进料仓,且加工机箱的内腔中卡合固定设置有传送组件,所述传送组件的右侧加工机箱的外侧设置有旋转卸料组件,所述加工机箱的顶部端面右侧螺栓固定安装有位移调节组件,所述位移调节组件的顶部左侧端面卡合固定连接有打磨头,且位移调节组件的右侧端面固定连接有检测组件。

优选的,所述传送组件包括传送电机,所述传送电机的底部焊接固定连接于加工机箱的内腔夹层中,且传送电机的右侧输出端上卡合固定安装有传送螺杆,所述传送螺杆的左侧杆体螺栓啮合连接有传送滑座,且传送滑座的左侧端面焊接固定安装有齿条,所述齿条的顶部齿槽啮合连接有从动齿轮,且从动齿轮的齿孔内孔中卡合固定安装有旋转螺杆,所述旋转螺杆的一侧端部嵌入设置于限位滑块的内部中,且限位滑块的内腔两侧位于旋转螺杆的顶部两侧对称设置有支撑滑杆。

优选的,所述传送滑座和限位滑块的内部中均设置有螺纹孔,其传送螺杆和旋转螺杆均穿过螺纹孔与其之间为螺纹啮合连接,所述传送滑座的顶部设置有U型卡槽,且呈两个对称设置于进料仓的出料口两侧,所述限位滑块形状呈U型结构位于进料仓的出料口处,其底部嵌入设置于进料仓的底槽中顶部与出料口的表面相贴合,所传送滑座和限位滑块通过传送螺杆和旋转螺杆与传送电机之间构成可移动结构。

优选的,所述旋转卸料组件包括升降电机,所述升降电机的底部螺栓固定设置于加工机箱的内腔底部,且升降电机的输出端上卡合固定安装有升降轴,所述升降轴的顶部嵌入设置于升降套杆的内腔中,且升降套杆的顶部端面焊接固定连接于升降支架的底部端面,所述升降支架的顶部内侧镜像对称卡合固定安装有旋转电机,且旋转电机的输出端上均卡合固定设置有传动轮。

优选的,所述升降电机和升降轴和升降套杆设置于加工机箱的内腔中,且升降支架位于加工机箱的两侧表面,其升降支架的底部嵌入加工机箱的内腔中与升降套杆的顶部相连接,所述升降支架的两侧对称设置有弧形卡槽,其卡槽底部两侧呈高地设置,且升降支架的内侧与传送滑座的外侧表面在同一水平线上。

优选的,所述位移调节组件的底座左侧内槽中平行队呈安装有位移滑杆,且位移滑杆的顶部卡合滑动连接有位移滑座,所述位移滑座的内腔右侧卡合固定安装有单轴气压缸且单轴气压缸的左侧活塞杆端部焊接固定连接于电动支撑滑座的右侧端面,所述电动支撑滑座的顶部上方卡合活动连接有旋转面板。

优选的,所述位移滑杆的杆体上位于位移滑座的两侧对称设置有弹簧,且电动支撑滑座的内腔中嵌入设置有一个电机,其输出端凸出电动支撑滑座与旋转面板的底部端面之间为卡合固定连接,且旋转面板的形状呈圆形结构。

优选的,所述位移调节组件的顶部与打磨头之间设置有伸缩杆和伸缩支架,且伸缩杆和伸缩支架呈上下平行结构,其伸缩杆和伸缩支架的两端均焊接固定连接于旋转面板和伺服电机的侧面,所述伸缩杆的杆体上卡合固定安装有弹簧,且伸缩杆和伸缩支架呈对称设置于旋转面板的两侧。

优选的,所述检测组件包括检测板,所述检测板的内侧卡合固定安装有调节弹簧,且调节弹簧的一端卡合固定连接于检测传感器的侧面,所述检测传感器的两侧居中位置安装有检测头。

优选的,所述检测板呈两个相对立铜板组成,其右侧端部呈圆弧状,且检测传感器位于检测板的内侧中部,所述调节弹簧为两个一组呈两组对称设置于检测板和检测传感器的内侧中卡合固定。

与现有技术相比,本发明的有益效果是:

1、本发明通过将传送组件和位移调节组件设置于旋转卸料组件的两侧,通过传送组件的设置,便于将槽筒的胚料逐一进行专递,同时通过位移调节组件的设置,便于对打磨头和检测组件进行位置移动和调整,并且通过选咋混卸料组件的设置,便于对槽筒限位夹持的同时带动起进行旋转,从而将槽筒的打磨和检测组合在一起,从而有利于减少操作步骤加快生产效率。

2、本发明通过将传送滑座和限位滑块分别设置于进料仓的出料口外侧和内部,通过传送滑座的设置,便于对槽筒的胚料进行定位传送,同时通过限位滑块的设置,便于在出料口的内部滑动形成隔断,同时通过齿条和从动齿轮的设置, 便于传送滑座在移动的过程中带动限位滑块同步移动,从而有利于起到间隙输送的作用。

3、本发明通过将升降套杆和升降支架分别设置于加工机箱的内部与外侧,通过升降套杆的设置,便于与升降轴之间螺纹啮合带动升降支架上下升降,同时通过升降支架的设置,便于对槽筒夹持固定的同时传动轮的底部与槽筒贴合带动其旋转,并且通过升降支架的底部凹槽上下高地的设置,便于将槽筒从传送滑座的内槽中移出时,槽筒开始倾斜从升降支架的内部中滑出,从而有利于起到自动下料的作用。

4、本发明通过将位移调节组件设置于旋转卸料组件的左侧,通过单轴气压缸的设置,便于带动电动支撑滑座向前移动,使打磨头进入到槽筒的内槽中,同时通过位移滑杆和位移滑座的设置,便于根据槽筒的去行槽进行纵向水平往复运作,从而有利于沿槽筒内槽进行打磨和检测。

5、本发明通过将检测传感器设置于检测板的内侧,通过检测板的设置,便于与槽筒内侧壁相贴合,并且通过调节弹簧和检测头的设置,便于检测板和检测传感器之间间距形成弹性,从而检测头根据检测板和检测传感器之间的间距变化对槽筒的内槽进行检测,从而有利于对槽筒的内槽进行移动检测的作用。

附图说明

图1为本发明一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备正面内部结构示意图;

图2为本发明一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备传送组件位置连接结构示意图;

图3为本发明一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备升降支架结构示意图;

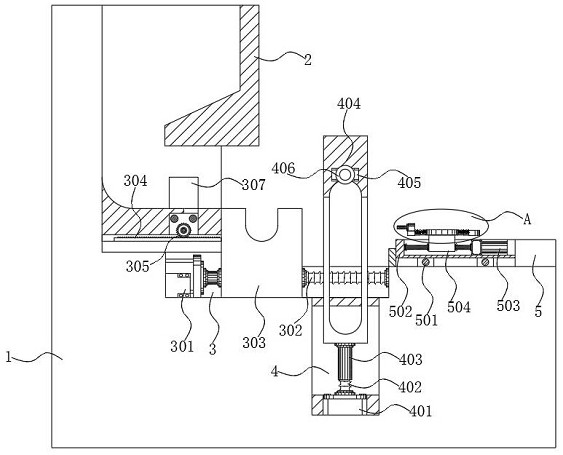

图4为本发明一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备图1的A处旋转九十度放大结构示意图;

图5为本发明一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备检测组件结构示意图;

图6为本发明一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备槽筒结构示意图。

图中:1、加工机箱;2、进料仓;3、传送组件;301、传送电机;302、传送螺杆;303、传送滑座;304、齿条;305、从动齿轮;306、旋转螺杆;307、限位滑块;308、支撑滑杆;4、旋转卸料组件;401、升降电机;402、升降轴;403、升降套杆;404、升降支架;405、旋转电机;406、传动轮;5、位移调节组件;501、位移滑杆;502、位移滑座;503、单轴气压缸;504、电动支撑滑座;505、旋转面板;6、伸缩杆;7、伸缩支架;8、伺服电机;9、打磨头;10、检测组件;1001、检测板;1002、调节弹簧;1003、检测传感器;1004、检测头。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获的的所有其他实施例,都属于本发明保护的范围。

请参阅图1-6,本发明提供一种技术方案:一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备,包括加工机箱1,加工机箱1的顶部端面左侧焊接固定连接有进料仓2,且加工机箱1的内腔中卡合固定设置有传送组件3,传送组件3包括传送电机301,传送电机301的底部焊接固定连接于加工机箱1的内腔夹层中,且传送电机301的右侧输出端上卡合固定安装有传送螺杆302,传送螺杆302的左侧杆体螺栓啮合连接有传送滑座303,且传送滑座303的左侧端面焊接固定安装有齿条304,齿条304的顶部齿槽啮合连接有从动齿轮305,且从动齿轮305的齿孔内孔中卡合固定安装有旋转螺杆306,旋转螺杆306的一侧端部嵌入设置于限位滑块307的内部中,且限位滑块307的内腔两侧位于旋转螺杆306的顶部两侧对称设置有支撑滑杆308,传送滑座303和限位滑块307的内部中均设置有螺纹孔,其传送螺杆302和旋转螺杆306均穿过螺纹孔与其之间为螺纹啮合连接,传送滑座303的顶部设置有U型卡槽,且呈两个对称设置于进料仓2的出料口两侧,限位滑块307形状呈U型结构位于进料仓2的出料口处,其底部嵌入设置于进料仓2的底槽中顶部与出料口的表面相贴合,所传送滑座303和限位滑块307通过传送螺杆302和旋转螺杆306与传送电机301之间构成可移动结构,这样设置的作用是通过将传送滑座303和限位滑块307分别设置于进料仓2的出料口外侧和内部,通过传送滑座303的设置,便于对槽筒的胚料进行定位传送,同时通过限位滑块307的设置,便于在出料口的内部滑动形成隔断,同时通过齿条304和从动齿轮305的设置,便于传送滑座303在移动的过程中带动限位滑块307同步移动,从而有利于起到间隙输送的作用。

传送组件3的右侧加工机箱1的外侧设置有旋转卸料组件4,旋转卸料组件4包括升降电机401,升降电机401的底部螺栓固定设置于加工机箱1的内腔底部,且升降电机401的输出端上卡合固定安装有升降轴402,升降轴402的顶部嵌入设置于升降套杆403的内腔中,且升降套杆403的顶部端面焊接固定连接于升降支架404的底部端面,升降支架404的顶部内侧镜像对称卡合固定安装有旋转电机405,且旋转电机405的输出端上均卡合固定设置有传动轮406,升降电机401和升降轴402和升降套杆403设置于加工机箱1的内腔中,且升降支架404位于加工机箱1的两侧表面,其升降支架404的底部嵌入加工机箱1的内腔中与升降套杆403的顶部相连接,升降支架404的两侧对称设置有弧形卡槽,其卡槽底部两侧呈高地设置,且升降支架404的内侧与传送滑座303的外侧表面在同一水平线上,这样设置的作用是通过将升降套杆403和升降支架404分别设置于加工机箱1的内部与外侧,通过升降套杆403的设置,便于与升降轴402之间螺纹啮合带动升降支架404上下升降,同时通过升降支架404的设置,便于对槽筒夹持固定的同时传动轮406的底部与槽筒贴合带动其旋转,并且通过升降支架404的底部凹槽上下高地的设置,便于将槽筒从传送滑座303的内槽中移出时,槽筒开始倾斜从升降支架404的内部中滑出,从而有利于起到自动下料的作用。

加工机箱1的顶部端面右侧螺栓固定安装有位移调节组件5,位移调节组件5的底座左侧内槽中平行队呈安装有位移滑杆501,且位移滑杆501的顶部卡合滑动连接有位移滑座502,位移滑座502的内腔右侧卡合固定安装有单轴气压缸503且单轴气压缸503的左侧活塞杆端部焊接固定连接于电动支撑滑座504的右侧端面,电动支撑滑座504的顶部上方卡合活动连接有旋转面板505,位移滑杆501的杆体上位于位移滑座502的两侧对称设置有弹簧,且电动支撑滑座504的内腔中嵌入设置有一个电机,其输出端凸出电动支撑滑座504与旋转面板505的底部端面之间为卡合固定连接,且旋转面板505的形状呈圆形结构,这样设置的作用是通过将位移调节组件5设置于旋转卸料组件4的左侧,通过单轴气压缸503的设置,便于带动电动支撑滑座504向前移动,使打磨头9进入到槽筒的内槽中,同时通过位移滑杆501和位移滑座502的设置,便于根据槽筒的去行槽进行纵向水平往复运作,从而有利于沿槽筒内槽进行打磨和检测。

位移调节组件5的顶部与打磨头9之间设置有伸缩杆6和伸缩支架7,且伸缩杆6和伸缩支架7呈上下平行结构,其伸缩杆6和伸缩支架7的两端均焊接固定连接于旋转面板505和伺服电机8的侧面,伸缩杆6的杆体上卡合固定安装有弹簧,且伸缩杆6和伸缩支架7呈对称设置于旋转面板505的两侧,这样设置的作用是通过将伸缩杆6和伸缩支架7分别对称设置于旋转面板505的两侧,通过旋转面板505的设置,便于带动伸缩杆6和伸缩支架7进行一百八十度旋转对槽筒的内槽进行打磨检测,同时通过伸缩杆6和伸缩支架7的设置,从而给便于在打磨头9和检测组件10在槽筒内槽中打磨检测遇到凸起物起到收缩的作用,避免由于打磨速度和旋转速度二者发生变差造成设备损坏,从而有利于打磨检测的同时起到防护的作用。

位移调节组件5的顶部左侧端面卡合固定连接有打磨头9,且位移调节组件5的右侧端面固定连接有检测组件10,检测组件10包括检测板1001,检测板1001的内侧卡合固定安装有调节弹簧1002,且调节弹簧1002的一端卡合固定连接于检测传感器1003的侧面,检测传感器1003的两侧居中位置安装有检测头1004,检测板1001呈两个相对立铜板组成,其右侧端部呈圆弧状,且检测传感器1003位于检测板1001的内侧中部,调节弹簧1002为两个一组呈两组对称设置于检测板1001和检测传感器1003的内侧中卡合固定,这样设置的作用是通过将检测传感器1003设置于检测板1001的内侧,通过检测板1001的设置,便于与槽筒内侧壁相贴合,并且通过调节弹簧1002和检测头1004的设置,便于检测板1001和检测传感器1003之间间距形成弹性,从而检测头1004根据检测板1001和检测传感器1003之间的间距变化对槽筒的内槽进行检测,从而有利于对槽筒的内槽进行移动检测的作用。

工作原理:对于这类的一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备,首先将槽筒的胚料放置于进料仓2的内部中,通过自身重力落入到出料口进入到传送滑座303的U型卡槽中,随后传送组件3的传送电机301便开始的带动传送螺杆302开始驱动,从而使传送滑座303顺着传送螺杆302旋转的方向开始移动,这样齿条304便提供过传送滑座303的移动带动从动齿轮305开始旋转,这样限位滑块307通过旋转螺杆306的带动在进料仓2的出料口进行滑动形成隔断,当槽筒移动到旋转卸料组件4的内部时,升降电机401开始带动升降轴402进行旋转,使升降支架404顺着升降套杆403沿着升降轴402开始下降,是传动轮406的底部与槽筒的顶部相贴合,在旋转电机405带动传动轮406旋转之前,位移调节组件5中的单轴气压缸503带动电动支撑滑座504将打磨头9送入到槽筒的内槽中,随手伺服电机8便开始带动打磨头9开始旋转,随后旋转电机405便开始带动传动轮406旋转,而打磨头9则通过槽筒旋转的路径沿着曲型槽对槽内进行打磨,在打磨完成后旋转面板505带动打磨头9和检测组件10进行旋转,从而使检测板1001进入到槽筒的内槽中,并跟随槽筒的旋转顺着内槽对曲型槽内部宽度进行检测,同时通过检测头1004对检测板1001的收缩情况金进行数据收集上传到检测传感器1003中,当检测完成之后升降支架404向上升起,将槽筒从传送滑座303的内槽中抬出,移出加工机箱1的顶部端面。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种交叉螺纹槽筒形凸轮内槽倒刺打磨检测加工生产设备

- 螺纹槽泵机构、使用该螺纹槽泵机构的真空泵、及用于前述螺纹槽泵机构的转子、外周侧定子及内周侧定子