树脂膜层压金属板及其制造方法

文献发布时间:2023-06-19 13:26:15

技术领域

本发明涉及被用作建材、船舶、车辆的地板以及墙壁材料的轻量化对策的层叠板用的材料,尤其涉及用于在2片金属板间具有发泡树脂的芯层的层叠板的树脂膜层压金属板。

本申请基于2019年7月5日于日本申请的特愿2019-125682号来主张优先权,并将其内容援引于此。

背景技术

作为建材、船舶、车辆的地板以及墙壁材料的轻量化对策,一种在2片金属板间作为芯层粘接层叠有发泡树脂层或铝蜂窝/纸蜂窝层的层叠型的轻量板被提出并实用化。

作为在芯层中使用了发泡树脂的层叠板,可举出专利文献1所记载的在金属板与发泡树脂之间从金属板侧依次设有粘接剂层和非发泡树脂层的层叠板的例子,作为在芯层中使用了蜂窝的层叠板,在专利文献2中,示出了在具有蜂窝结构的片状的芯层的两面使片状的预浸料固化的夹层板的制造方法的例子。

另外,在专利文献3中示出了一种在树脂片(a)的两面至少依次层叠包埋有金属板的树脂片(b)和位于该树脂片(b)的与所述树脂片(a)相接的面相反一侧的面的钢板而形成的树脂片层叠钢板的例子,并记载有以下内容:包埋于树脂片(b)中的金属板形成有相对于金属板的全部体积具有30体积%以上的体积率的细孔部。

在先技术文献

专利文献

专利文献1:日本特许第4326001号公报

专利文献2:日本特开2018-187939号公报

专利文献3:日本特许第5553542号公报

然而,在如专利文献1所示的层叠板中,为了抑制发泡树脂层与金属板剥离,在金属板与发泡树脂之间通过粘接剂贴合并层叠非发泡性树脂层,粘接剂的贴合工序多,并且另外需要发泡工序,因此制造成本高。

另外,在专利文献2中,示出了从芯层的上表面和下表面按压具有蜂窝结构的片状的芯层和片状的预浸料并进行加热加压的夹层板的制造方法,但夹层板的芯层的蜂窝材料以及表皮材料的预浸料为高价,加热时间也长,因此材料成本、制造成本都高。

另外,专利文献3所示的层叠板是在树脂片(a)的两面至少依次层叠包埋有金属板的树脂片(b)和位于该树脂片(b)的与所述树脂片(a)相接的面相反一侧的面的钢板而形成的树脂片层叠钢板,因为需要在包埋于树脂片(b)中的金属板上预先进行相对于金属板的全部体积具有30体积%以上的体积率的细孔加工的工序,因此树脂片(b)在层叠板中所占的成本高,因此难以实现层叠板的廉价化。

另外,该专利的树脂片层叠钢板的目的在于应用于汽车用外板或家电的壳体、家具、OA设备部件,因此需要能够进行弯曲加工或深拉加工。因此,作为芯层的树脂片(a)具有可挠性,优选的厚度比较薄为0.2~1.5mm,板总厚度也为3mm以下程度。因此,不适合如建材、船舶、车辆用的层叠板这样需要耐负载高且至少芯层厚度为5mm以上程度的用途。

发明内容

发明要解决的技术问题

本发明是鉴于上述技术问题而完成的发明,其目的在于提供一种能够制造与层叠板的芯层的粘接强度高,并且廉价且耐冲击性优异的层叠板的树脂膜层压金属板。

用于解决技术问题的技术手段

为了解决上述问题点以及技术问题,在本发明中,作为以发泡硬质聚氨酯树脂为芯层的层叠板的表皮材料,使用在0.08mm以上的钢板或0.15mm以上的铝板的两面热熔接有热塑性树脂膜的树脂膜层压金属板。与发泡硬质聚氨酯树脂相接的面的膜的表面张力为50mN/m以下。进而,将该树脂膜层压金属板的表面上存在的蜡设为超过0mg/m

本发明基于上述见解而完成,其主旨如以下所述。

即,

(1)本发明的一个方案的树脂膜层压金属板包括金属板以及熔接于所述金属板的两面的热塑性树脂膜,所述金属板为厚度0.08mm以上的钢板或厚度0.15mm以上的铝板,将所述热塑性树脂膜的与所述金属板熔接的面相反的面设为第1面时,

在至少一方的所述热塑性树脂膜中,所述第1面的表面张力为50mN/m以下,与所述金属板熔接的面的表面张力为36mN/m以上,并且所述第1面的蜡附着量为超过0mg/m

(2)如上述(1)所述的树脂膜层压金属板,也可以是,将所述树脂膜层压金属板设置于注射模具的上表面侧和下表面侧,一边混合含有聚异氰酸酯和多元醇的发泡性原料,一边在30秒之内从模具的横侧方的注入口进行填充,并以20kN/m

所述热塑性树脂膜与所述金属板的粘接强度比所述发泡聚氨酯树脂与所述热塑性树脂膜的粘接强度高。

(3)本发明的一个方案的树脂膜层压金属板的制造方法是如(1)或(2)所述的树脂膜层压金属板的制造方法,在膜层压后,在0.1mg/m

(4)如上述(3)所述的树脂膜层压金属板的制造方法,也可以是,在使树脂膜层压金属板通板前,使无涂油钢板不进行膜层压地以50m/分以上的速度通过1000m以上后,制造通板树脂膜层压金属板。

发明效果

根据本发明的上述方案,能够提供一种能够制造与层叠板的芯层的粘接强度高,并且廉价且耐冲击性优异的层叠板的树脂膜层压金属板。

附图说明

图1是示出热塑性树脂膜的与金属板熔接的面的表面张力和树脂膜层压金属板的膜粘接性的关系的图。

图2是示出热塑性树脂膜的与发泡硬质聚氨酯树脂相接的面的表面张力与层叠板的芯层中的气泡的最大气泡直径的判定结果的关系的图。

图3是示出树脂膜层压金属板表面的蜡附着量与层叠板的芯层中的气泡的最大气泡直径的判定结果的关系的图。

图4是示出树脂膜层压金属板表面的蜡附着量与树脂膜层压金属板及芯层的粘接性的关系的图。

图5是示出转印到通板了规定长度的金属板的表面的蜡附着量与通板辊表面的表面张力的关系的图。

图6是示出金属板通板长度与通板辊表面的蜡除去程度判定结果的关系的图。

图7是示出金属板通板速度与通板辊表面的蜡除去程度判定结果的关系的图。

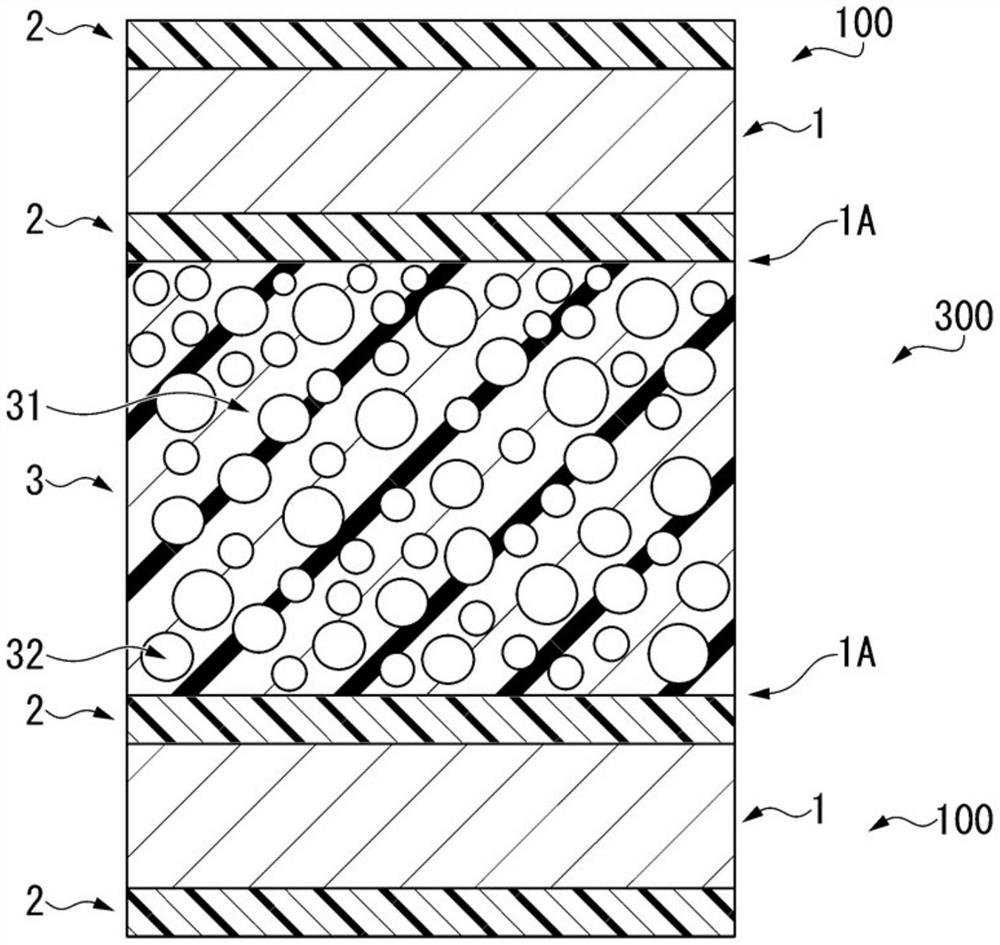

图8是使用了本发明的一个方案的树脂膜层压金属板的层叠板的剖面示意图。

图9是树脂膜层压金属板的连续制造设备的概念图。

具体实施方式

本发明的实施方式的树脂膜层压金属板是用于以发泡硬质聚氨酯树脂为芯层的层叠板的表皮材料的树脂膜层压金属板,其特征在于,该树脂膜层压金属板中使用的金属板是0.08mm以上的钢板或0.15mm以上的铝板,并且在金属板的两面熔接的膜是热塑性树脂膜,是与发泡硬质聚氨酯树脂相接的面的膜的表面张力为50mN/m以下的树脂膜层压金属板,并且该树脂膜层压金属板的与发泡硬质聚氨酯树脂相接的面上存在的蜡为超过0mg/m

通过使用本发明的实施方式的树脂膜层压金属板,能够廉价地制造与层叠板的芯层的粘接强度高,并且耐腐蚀性优异的层叠板。

以下,使用图8对本实施方式的树脂膜层压金属板的结构以及具备树脂膜层压金属板100的层叠板300的结构进行说明。如图8所示,层叠板300包括芯层3、以及树脂膜层压金属板100。以下,对各结构进行说明。

<层叠板>

层叠板300包括芯层3和树脂膜层压金属板100。根据这样的结构,层叠板300成为轻量且高强度。

(芯层)

芯层3包括树脂31和气泡32。芯层3优选由发泡聚氨酯树脂构成。发泡聚氨酯树脂尤其优选为硬质发泡聚氨酯树脂。在此,硬质发泡聚氨酯树脂是指以独立气泡结构为主的树脂发泡体,通过对含有具有2个以上异氰酸酯基的聚异氰酸酯和具有2个以上羟基的多元醇的发泡性原料进行加热,从而使泡化反应和树脂化反应同时进行而得到该树脂发泡体。通过设为硬质发泡聚氨酯树脂,能够提高层叠板300的强度。

(树脂膜层压金属板)

树脂膜层压金属板100包括金属板1和热塑性树脂膜2。以下,对各结构进行说明。

[金属板]

从强度、刚性、加工性、粘接性、成本优异出发,树脂膜层压金属板100优选使用金属板1。

作为本发明的实施方式的树脂膜层压金属板100的金属板1,可举出冷轧钢板、镀锌钢板、无锡钢板、镀锡钢板、镀镍钢板等钢板,铝板以及这些金属板的表面处理材料。从与树脂的密合性、耐腐蚀性、强度、材料成本的观点出发,作为金属板1优选冷轧钢板、镀锌钢板、无锡钢板以及镀锡钢板。特别是,无锡钢板由于在金属铬层的上层形成有水合氧化铬层,所以与聚酯系树脂、改性聚丙烯树脂、聚酰胺树脂、离聚物树脂、聚氨酯树脂等在分子链中具有能够进行氢键合的极性基团的树脂的密合强度非常高,因此作为金属板1而优选。

以提高密合性为目的,冷轧钢板、镀锌钢板通过施加磷酸盐处理或铬酸盐处理等各种化学转化处理,可得到与无锡钢板同等的粘接强度。因此,在作为金属板1而使用冷轧钢板、镀锌钢板的情况下,优选使用进行了化学转化处理的。

未进行化学转化处理的镀锡钢板在镀敷表面存在氧化锡,在该状态下氧化锡层容易剥离,因此得不到充分的粘接强度。因此,优选在通过酸洗处理或碱性电解处理除去镀敷表面的氧化锡后,进行铬酸处理等化学转化处理,使表面不会氧化。

树脂膜层压金属板100的金属板1的厚度在钢板的情况下优选为0.08mm以上且0.8mm以下。在钢板的厚度小于0.08mm的情况下,层叠板300的弯曲强度不足,在局部施加载荷时有可能内侧的金属板1弯曲或者相反侧的金属板1破裂,因此不优选。另外,钢板的厚度的上限没有特别限定,但若考虑轻量化,不优选过度地使板厚增厚。经济上优选为0.8mm以下。

在树脂膜层压金属板100的金属板1为铝板的情况下,与钢板相比,比重小而轻量化效果高,但强度低。因此,在使用铝板的情况下,如果金属板1的厚度过薄则层叠板300的穿透强度(日文:踏み抜き強度)低,因此厚度优选为0.15mm以上。使用铝板的情况下的金属板1的厚度的上限没有特别限定。若考虑轻量化,不优选过度地使金属板1的厚度增厚。在经济上,在使用铝板的情况下,金属板1的厚度优选为2.5mm以下。

树脂膜层压金属板100的金属板1的表面粗糙度没有特别限定,但在金属板1的表面粗糙度以JISB0601:2013中规定的算术平均粗糙度Ra计小于0.05μm的情况下,在金属板1上压接层叠热塑性膜2时,如果在金属板1与热塑性膜2之间进入气泡则气泡难以除去,因此不优选。另一方面,在金属板1的表面粗糙度以平均粗糙度Ra计超过0.8μm的情况下,在制作层叠板300时,芯层3中使用的聚氨酯树脂的流动性降低而气泡容易沿金属板表面的凹凸滞留,因此金属板1的表面粗糙度优选为以平均粗糙度Ra计为0.05μm以上且0.8μm以下的范围。更优选为0.1μm以上且0.6μm以下。

[热塑性树脂膜]

关于熔接于金属板1的热塑性树脂膜2,与树脂膜层压金属板100的金属板1熔接的一侧的热塑性树脂膜2的表面张力为36mN/m以上。由此,相对于金属板1和芯层3的双方,可得到优异的粘接性。

如果与发泡硬质聚氨酯树脂(芯层)3相接的一侧的热塑性树脂膜2的表面(第1面1A)的表面张力超过50mN/m,则制作层叠板300时的芯层3中使用的聚氨酯树脂的流动性降低而发泡的气泡有时会局部地生长。在这种情况下,由于层叠板300的弯曲强度有可能降低,因此作为层叠板300的表皮材料的树脂膜层压金属板100中使用的热塑性树脂膜2的与发泡硬质聚氨酯树脂(芯层)3相接的面(第1面1A)的表面张力为50mN/m以下。即,树脂膜层压金属板的至少一方的热塑性树脂膜的第1面的表面张力为50mN/m以下。

作为热塑性树脂膜2中使用的树脂热塑性树脂膜,使用了聚酯系树脂、聚酰胺树脂、离聚物树脂、改性聚丙烯树脂等在分子链中具有能够进行氢键合的极性基团的树脂的膜由于与金属板1和芯层3的树脂粘接性优异,因此优选。作为热塑性树脂膜2,特别优选均聚PET(聚对苯二甲酸乙二醇酯树脂)膜、PET-IA(聚对苯二甲酸乙二醇酯/间苯二甲酸酯共聚树脂)膜、PET-PBT(聚对苯二甲酸乙二醇酯/聚对苯二甲酸丁二醇酯共聚树脂)膜。

此外,未改性的聚丙烯系树脂或聚乙烯系树脂由于表面张力为30~32mN/m程度,与金属板的密合性低,因此不优选。进行了电晕处理的聚丙烯系膜与未改性的膜相比表面张力高,但表面张力小于36mN/m,与金属板1的粘接性没有改性聚丙烯树脂那么高,因此不优选。

热塑性膜2是拉伸膜或无拉伸膜都可以,但拉伸膜与无拉伸膜相比,制作层叠板300时的聚氨酯树脂的流动性好,因此更优选。

另外,在热塑性膜2中也可以添加钛白、二氧化硅、炭黑等无机填充材料或着色用颜料。此外,为了提高与金属板1及/或层叠板300的芯层3的粘接性,也可以在热塑性树脂膜2的表面涂布粘接底漆。

熔接于金属板1的热塑性树脂膜2的厚度优选为8μm以上且50μm以下。在膜的厚度小于8μ的情况下,在树脂膜层压金属板100的制造时容易产生褶皱,特别是成为层叠板300的外表面侧的一侧的热塑性树脂膜2的褶皱容易成为外观不良。因为这样的理由,成为层叠板300的外表面侧的一侧的热塑性树脂膜2的厚度优选为8μm以上。

另一方面,如果与芯层3相接的一侧的热塑性树脂膜2的厚度超过50μm,则制造层叠板时,在因聚氨酯树脂的固化发热而树脂软化时,聚氨酯树脂的流动性降低而容易卷入气泡。因此,与聚氨酯层相接的一侧的面(第1面1A)的热塑性树脂膜2的厚度优选为50μm以下。

为了确保通常成形时的润滑性,在树脂膜层压金属板的表面上涂布有软蜡(日文:グラマーワックス)、巴西棕榈蜡等固态蜡。该涂布于表面的蜡的表面张力低。因此,在树脂膜层压金属板的表面上有超过5.00mg/m

因此,在本发明的实施方式的树脂膜层压金属板100中,以至少一方的热塑性树脂膜2的芯层3侧(第1面1A)的表面的蜡附着量成为超过0mg/m

优选热塑性树脂膜2与金属板1的剥离强度(粘接强度)比芯层3与热塑性树脂膜2的剥离强度(粘接强度)高。通过设为这样的结构,热塑性树脂膜2能够牢固地覆盖金属板1,能够防止金属板1生锈。

例如,从层叠板切出宽度25mm的T型剥离试验片,在将树脂膜层压金属板以拉伸速度50mm/分进行剥离时,将膜未从金属板剥离的情况判定为热塑性树脂膜2与金属板1的粘接强度比发泡聚氨酯树脂与热塑性树脂膜2的粘接强度高,该层叠板如以下这样制成:将树脂膜层压金属板100设置于注射模具的上表面侧和下表面侧,一边混合含有聚异氰酸酯和多元醇的发泡性原料,一边在30秒之内从模具的横侧方的注入口进行填充,并以20kN/m

[膜表面张力与膜剥离强度的关系]

接着,对调查热塑性树脂膜的与金属板熔接的面的表面张力和树脂膜层压金属板的膜剥离强度的关系的试验结果进行说明。以下,具体示出试验方法。

[热塑树脂膜的表面张力的调整]

准备将热塑性树脂膜(热塑性无拉伸PET-IA膜:厚度20μm)浸渍在改变了软蜡的溶解量(0.1g/L~5g/L)的己烷熔液中并自然干燥的试样、和未进行蜡浸渍处理的试样。在其他所述热塑性树脂膜的表面涂布用有机溶剂稀释的环氧树脂系底漆涂装并使其干燥,制作表面张力高的膜。

[制作树脂膜层压金属板]

树脂膜层压金属板的热塑性树脂膜的层压方法通过专用的树脂膜层压装置进行,该装置具备:金属板供给装置、金属板加热用的金属制加热用热压机、表背面的膜供给装置、耐热橡胶制层压辊(通过金属制加热支承辊对橡胶辊表面温度进行控制)以及具备冷却用水槽。具体而言,将热塑性膜(热塑性无拉伸PET-IA膜:厚度20μm)以线压100N/cm进行热熔接后立即进行水冷,从而制作膜层压金属板,该热塑性膜通过在加热至265℃的金属板(无锡钢(TFS),厚度:0.185mm)上改变蜡附着量而制作。

[测定膜表面张力]

树脂膜层压金属板中使用的热塑性树脂膜的金属板和熔接的面的表面张力的测定按照JIS K6768:1999的“塑料-膜和片材-润湿张力试验方法”进行,根据润湿张力试验用混合液(富士胶片和光纯药株式会社制)的排斥(日文:ハジキ)程度进行判定。

[测定膜剥离强度]

树脂膜层压金属板的金属板与膜的粘接性的评价按照通常的膜层压金属板的膜剥离强度测定法进行。即,制作膜剥离宽度15mm的膜的180°剥离试验片,在室温下以拉伸速度20mm/分拉伸膜,测定膜的180°剥离强度。将180°剥离强度为10N/15mm以上的情况记为良,将5N/15mm以上且小于10N/15mm记为可,将剥离强度小于5N/15mm的情况记为不可(将通过埃里克森拉出加工使树脂膜层压金属板拉出5mm时膜不剥离的膜剥离强度设为基准)。将可以上视为合格。

图1是示出树脂膜层压金属板的热塑性树脂膜的表面张力与树脂膜子金属板的膜粘接性的关系的图。

如图1所示,如果热塑性树脂膜的表面张力为36mN/m以上,则树脂膜层压金属板的热塑性树脂膜的粘接性良好。在膜的表面张力小于36mN/m的情况下可知,金属板与膜的粘接强度比层叠板与聚氨酯树脂的粘接强度低,在金属板与膜的界面有可能发生剥离,因此不优选。

(膜表面张力与气泡尺寸的关系)

对调查热塑性树脂膜的第1面的表面张力与层叠板的聚氨酯芯层中的气泡的最大气泡直径的关系的试验结果进行说明。以下,具体示出试验方法。

[树脂膜层压金属板的表面张力的调整]

制作如下试样:将使用未附着蜡的热塑性树脂膜制作的树脂膜层压金属板浸渍在改变了软蜡的溶解量(0.1g/L~5g/L)的己烷熔液中,使其自然干燥。另外,也准备未进行浸渍处理的试样,准备了蜡附着量不同的树脂膜层压金属板。

[制作层叠板]

将上述的调整了表面张力的树脂膜层压金属板切割为200mm×250mm,并设置于注射模具的上表面侧和下表面侧,一边混合含有聚异氰酸酯和多元醇的发泡性原料,一边在30秒之内从模具的横侧方的注入口进行填充。之后,以20kN/m

[测定膜表面张力]

树脂膜层压金属板的与发泡硬质聚氨酯树脂(芯层)相接的面的表面张力的测定按照JIS K6768:1999的“塑料-膜和片材-润湿张力试验方法”进行,根据润湿张力试验用混合液(富士胶片和光纯药株式会社制)的排斥程度进行判定。对与在层叠板中使用的树脂膜层压金属板相同的蜡涂布量的树脂膜层压金属板进行测定。

[测定芯层中的气泡尺寸]

用高速精密切割机(平和TECHNICA株式会社FINECUT SP-320Z型)从制作的层叠板的中央位置切割采集纵15mm、横10mm的试验片,制作聚氨酯树脂注入方向的截面的埋入研磨试样。使用数字式光学显微镜以倍率50倍对制作的截面研磨试样的芯层在层叠板的上部、中间部、下部这三个部位进行观察。使用数字式光学显微镜的长度测定功能对各层的气泡直径进行测定,求出其中最大的气泡直径。将最大气泡直径为200μm以下的情况记为优,将最大气泡直径为300μm以下的情况记为良,将超过300μm且500μm以下记为可,将超过500μm的情况记为不可。将可以上视为合格。

图2是对作为表皮材料的树脂膜层压金属板的与层叠板的发泡硬质聚氨酯树脂(芯层)相接的一侧的膜面的表面张力与层叠板的芯层的最大气泡直径的关系进行调查的结果。

由图2可知,如果树脂膜层压金属板的与层叠板的芯层相接的一侧的热塑性膜的表面张力超过50mN/m,则层叠板的芯层中的气泡的最大气泡直径增大。

在层叠板的芯层的厚度为5mm以下且体积填充率为60%以下程度的情况下,如果在芯层中存在大量最大气泡直径超过500μm的气泡,则在对层叠板施加负载而挠曲时,芯层弯曲而层叠板自身弯曲的可能性升高,因此不优选。进行了各种研究的结果,明确了在芯层的厚度为4mm的情况下,只要聚氨酯芯层中的气泡的最大气泡直径为500μm以下,则所述的耐冲击性良好。

如果树脂膜层压金属板的与层叠板的发泡硬质聚氨酯树脂(芯层)相接的一侧的热塑性树脂膜的表面的表面张力升高,则与聚氨酯树脂的密合性升高。但是,如果热塑性树脂膜的表面张力升高,则在制作层叠板时,聚氨酯树脂的流动性降低而容易卷入气泡,同时在流动性降低的部分聚氨酯滞留而气泡容易生长。由此,超过500μm的气泡直径的气泡容易产生。因此,通过将表皮材料的树脂膜层压金属板的与发泡硬质聚氨酯树脂(芯层)相接的面的热塑性树脂膜的表面张力设为50mN/m以下,聚氨酯树脂注入时的流动性被改善,能够使气泡的尺寸减小且均匀,因此优选。

(蜡附着量与气泡尺寸以及粘接力的关系)

对调查热塑性树脂膜的第1面的蜡附着量与层叠板的芯层中的气泡的最大气泡直径的关系的试验结果进行说明。以下,具体示出试验方法。

[制作蜡附着量调查用树脂膜层压金属板和层叠板]

为了评价树脂膜层压金属板的层叠板的树脂膜层压金属板的粘接强度,使用棒涂布机在未浸渍蜡的树脂膜层压金属板上涂布了软蜡的溶解量不同的己烷熔液(1~50g/L),该未浸渍蜡的树脂膜层压金属板除了将树脂膜变更为拉伸均聚PET膜并将膜层压时的金属板(无锡钢)的加热温度设为285℃之外,在上述的制造条件下制作。由此,制作了蜡附着量不同的树脂膜层压金属板。使用所得到的树脂膜层压金属板,在上述条件下制作了层叠板。

[调查蜡附着量]

蜡附着量的测定中,对20cm×25cm的样品板(上述中制作的蜡附着量调查用树脂膜层压金属板)表面的蜡施加约30ml庚烷而使其溶解。用预先通过精密天平测定了重量的由铝箔制作的容器(约3g)来盛装溶解了蜡的庚烷,用加热器加热铝箔容器而使庚烷蒸发。再次通过精密天平来测定铝箔容器的重量,求出放入溶解了蜡的庚烷溶液前的铝箔容器的重量与使庚烷蒸发后仅残留有蜡的铝箔容器的重量的差,由此,求出蜡重量,并计算每单位面积的蜡附着量。

[测定芯层中的气泡尺寸]

用高速精密切割机(平和TECHNICA株式会社FINECUT SP-320Z型)从制作的层叠板的中央位置切割采集纵15mm、横10mm的试验片,制作聚氨酯树脂注入方向的截面的埋入研磨试样。使用数字式光学显微镜以倍率50倍对制作的截面研磨试样的芯层在层叠板的上部、中间部、下部这三个部位观察各视野中的气泡。使用数字式光学显微镜的长度测定功能对各层的气泡直径进行测定,求出最大气泡直径。将最大气泡直径为200μm以下的情况记为优,将超过200μm且300μm以下的情况记为良,将超过300μm且500μm以下记为可,将超过500μm记为不可。将可以上视为合格。

[测定层叠板的树脂膜层压金属板剥离强度]

用高速精密切割机切割制作的层叠板而采集25mm宽度×150mm的试验片,将试验片端的两面的树脂膜层压金属板剥离约30mm,制作用于夹入到拉伸试验机的卡盘中的把持部。

将试验片两面的树脂膜层压金属板的把持部夹入到拉伸试验机的卡盘,以200mm/分的拉伸速度剥离100mm(卡盘间移动量200mm),由此测定了树脂膜层压金属板与芯层的发泡硬质聚氨酯树脂的剥离强度。将剥离强度为10N/25mm以上的情况记为良,将为5N/25mm以上且小于10N/25mm的情况记为可,将小于5N/25mm记为不可。将可以上视为合格。

图3是示出附着于树脂膜层压金属板表面的蜡附着量与制成层叠板时的层叠板的芯层的最大气泡直径的判定结果的关系的图。

如图3所示可知,在树脂膜层压金属板表面完全不存在蜡的情况下,层叠板的芯层的最大气泡直径容易成为超过500μm,因此不优选。

如果在树脂膜层压金属板的表面上完全不存在蜡,则在制造层叠板时的发泡树脂注入工序中界面附近的聚氨酯树脂的流动性降低而在界面附近产生漩涡,气泡滞留而容易缔合。因此,优选微量存在蜡。

图4是示出附着于树脂膜层压金属板的表面的蜡量与制成层叠板时的膜层压金属板与芯层的粘接性(剥离强度)的关系的图。

由图4可知,如果附着于树脂膜层压金属板的表面的蜡量超过5.00mg/m

明确了在树脂膜层压金属板表面的蜡附着量为超过0mg/m

<树脂膜层压金属板的制造方法>

接着,对树脂膜层压金属板100的制造方法进行说明。树脂膜层压金属板100的制造方法包括准备工序、加热工序、层压工序以及冷却工序。

[准备工序]

在以往技术中,通常在树脂膜层压金属板的制造工序中使热塑性树脂膜热熔接于金属板后,使用辊涂机54(图9)在树脂膜层压金属板的热塑性树脂膜面上涂布加热熔融的固态蜡。因此,无法避免微量的蜡转印堆积于蜡涂布工序后的通板辊55(图9),难以将热塑性树脂膜的蜡附着量控制为微量。

在此,进行了深入研究,作为使附着于层叠板的两侧所配置的树脂膜层压金属板的表面上的蜡为超过0mg/m

本发明人等对用于使制造树脂膜层压金属板时的热塑性树脂膜的表面的蜡附着量为超过0mg/m

在无涂油钢板的通板速度小于50m/分的情况下,在金属板与通板辊之间剪切力难以起作用,在金属板通板时难以将附着于辊的蜡除去,因此不优选。另外,在无涂油钢板的连续通板长度小于1000m的情况下,有时不能充分地除去堆积于通板辊的蜡,因此不优选。

[加热工序]

在上述准备工序中,从通板辊55除去蜡,使通板辊55的表面张力为36mN/m以上后,通过膜层压辊52在被如图9所示那样的树脂膜层压金属板的连续制造设备、例如被未图示的加热辊加热后的公知的金属板1上压接热塑性树脂膜2并使热塑性树脂膜2热熔接,接着在冷却槽53中将树脂膜层压金属板冷却至规定的温度,由此,能够形成宽度、长度方向均匀的树脂膜层结构,并且能够减少被卷入到金属板1与热塑性树脂膜2之间的气泡。

作为加热工序S1中的树脂膜层压金属板的连续制造设备的加热金属板1的方法,可举出使多个蒸汽等热介质通过辊内部而进行加热的夹套辊,或者使金属板在内置有加热器的加热辊上通板来进行加热的方法等。

[层压工序]

作为层压工序S2中的膜层压辊52,由于在膜层压部能够确保适度的夹持长度,因此优选橡胶辊。作为橡胶辊的材质,特别优选氟橡胶、硅橡胶等耐热性高的橡胶。

[冷却工序]

在通过上述方法使膜热熔接于金属板后,在冷却槽53中进行冷却。优选将树脂膜层压金属板冷却至比热塑性树脂膜2的结晶化温度低的温度(冷却工序S3)。此外,在本实施方式的制造方法中,通过图9的辊涂机54涂布的蜡也可以用溶剂进行稀释,降低蜡浓度后进行涂布。

<层叠板的制造方法>

本实施方式的层叠板的制造方法没有特别限定,能够通过公知的制造方法进行制造。例如,将通过上述制造方法制造的树脂膜层压金属板设置于注射模具的上表面侧和下表面侧,一边混合含有聚异氰酸酯和多元醇的发泡性原料,一边在30秒之内从模具的横侧方的注入口进行填充,并以20kN/m

[研究通板辊的蜡附着量]

接着,对成为树脂膜层压金属板表面的蜡转印源的附着堆积于连续制造设备的通板辊55的表面上的蜡的除去条件的研究试验进行说明。

图5是示出通板了规定长度的钢板后的通板辊表面的表面张力测定结果与此时转印到钢板的表面上的蜡附着量的关系的图。图5的蜡附着量通过在上述蜡附着量调查中进行的方法来测定,通板辊表面的表面张力的测定根据在通板辊表面涂布了表面张力测定试剂时的排斥性来判定。

由图5可知,树脂膜层压金属板制造设备通板后的金属板表面的蜡附着量与通板辊表面的表面张力具有良好的相关性。

由于通过测定通板辊表面的表面张力能够推测树脂膜层压金属板通板后的表面的蜡附着量,所以,以下,通板辊表面的蜡的除去程度的判定是在通板辊表面涂布表面张力36mN/m的表面张力测定试剂,根据是否未出现排斥而判定。

[通板距离与蜡除去率的关系]

接着,对树脂膜层压金属板制造设备的通板辊表面的表面张力成为36mN/m以上的钢板通板条件进行了研究。首先,调查了通板距离与蜡除去率的关系。具体而言,改变通板长度,使钢板(冷轧钢板,厚度:0.225mm)以50m/分通板后,在通板辊上涂布表面张力36mN/m的表面张力试验液,判定了蜡除去程度。将没有表面张力试验液的液排斥的情况记为良,将虽没有瞬间的液体排斥但在2秒之内液体拉长的情况记为可,将液体立刻排斥而成为水滴状的情况记为不可。

图6是示出通过树脂膜层压金属板制造设备使无涂油钢板以50m/分通板时的通板长度与钢板通板后的通板辊表面的蜡除去判定的结果的关系的图。

由图6可知,在树脂膜层压金属板制造线中除去通板辊表面的蜡所需的钢板的通板长度需要为1000m以上,如果钢板的通板长度小于1000m则不能充分地除去通板辊上附着的蜡。

[通板速度与蜡除去率的关系]

接着,调查了通板速度与蜡除去率的关系。具体而言,改变通板速度,使无涂油钢板(冷轧钢板,厚度:0.225mm)通板1000m后,在通板辊上涂布表面张力36mN/m的表面张力试验液,由此判定蜡除去程度。将没有表面张力试验液的液排斥的情况记为良,将虽没有瞬间的液体排斥但在2秒之内液体拉长的情况记为可,将液体立刻排斥而成为水滴状的情况记为不可。

图7是示出通过树脂膜层压金属板制造设备使钢板通板1000m时的钢板的通板速度与钢板通板后的通板辊表面的蜡除去程度的判定结果的图。

由图7可知,为了在树脂膜层压金属板制造线中除去通板辊表面的蜡,在使金属板通板1000m时为了除去通板辊上附着堆积的蜡,钢板通板速度需要为50m/分以上,如果钢板的通板速度小于50m则不能充分地除去通板辊上附着的蜡。

认为这是因为如果通板速度慢则钢板通过时施加于通板辊表面的剪切力小,在通板辊表面堆积的蜡与钢板接触时的切削的力降低。认为在钢板的通板速度小于50m的情况下,如果使钢板的通板长度增长,则能够除去通板辊表面上附着堆积的蜡,但钢板的必要长度增长且除去通板辊表面的蜡需要时间,因此不实用而不优选。

由图6和图7可知,树脂膜层压金属板制造设备的通板辊表面的表面张力成为36mN/m以上的钢板通板条件需要钢板通板速度为50m/分以上且钢板的通板长度为1000m以上。

关于本发明的层叠板用树脂膜层压金属板及其制造方法,举出实施例进行具体说明。

但是,实施例的条件是为了确认本发明的实施可能性和效果而采用的一个条件,本发明并不限定于下述下实施例。只要不脱离本发明的主旨,实现本发明的目的,在能够符合主旨的范围内也可以适当施加变更而实施。因此,本发明能够采用各种条件,这些均包含在本发明的技术特征内。

通过实施例、比较里,将如图8所示那样的层叠板用的树脂膜层压金属板中使用的金属板示于表1,将树脂膜层压金属板的热塑性树脂膜示于表2,将树脂膜层压金属板、层叠板的结构内容(芯层厚、树脂层密度)以及层叠板的特性评价结果(树脂膜层压金属板的膜剥离强度、芯层中的气泡尺寸分布、层叠板的树脂膜层压金属板的剥离强度、层叠板的耐冲击性)示于表3A~3F和表4A~表4F。在表5A~5C和表6A~表6C中示出树脂膜层压金属板的结构、树脂膜层压金属板制造前的钢板空通板条件、层叠板的芯层的结构以及层叠板的树脂膜层压金属板剥离强度判定结果。此外,树脂膜层压金属板使用如图9所示那样的连续制造设备而连续地制造。

[表1]

[表2]

[表3A]

[表3B]

[表3C]

[表3D]

[表3E]

[表3F]

[表4A]

下划线表示在本发明的范围外。

[表4B]

下划线表示在本发明的范围外。

[表4C]

下划线表示在本发明的范围外。

[表4D]

下划线表示在本发明的范围外。

[表4E]

下划线表示在本发明的范围外。

[表4F]

下划线表示在本发明的范围外。

[表5A]

[表5B]

[表5C]

[表6A]

下划线表示在本发明的范围外。

[表6B]

下划线表示在本发明的范围外。

[表6C]

下划线表示在本发明的范围外。

具体而言如以下所述。

以下示出树脂膜层压金属板的构成材料。

[金属板]

使用表1所示的M1~M8的金属板。

M1是具有厚度0.08mm的Cr氧化/氢氧化物化学转化处理覆膜的金属铬镀敷钢板。

M2是具有厚度0.08mm的Cr氧化/氢氧化物化学转化处理覆膜的金属铬镀敷钢板。

M3是具有厚度0.08mm的Zr氧化/氢氧化物化学转化处理覆膜的Sn-Fe合金镀敷钢板。

M4是具有厚度0.08mm的Zr氧化/氢氧化物化学转化处理覆膜的Sn-Fe合金镀敷钢板。

M5是具有厚度0.15mm的Zr氧化/氢氧化物化学转化处理覆膜的A5052系的铝板。

M6是具有厚度2.50mm的Zr氧化/氢氧化物化学转化处理覆膜的A5052系的铝板。

M7是具有厚度0.07mm的Cr氧化/氢氧化物化学转化处理覆膜的金属铬镀敷钢板。

M8是具有厚度0.14mm的Zr氧化/氢氧化物化学转化处理覆膜的A5052系的铝板。

[热塑性树脂膜]

使用表2所示的E1~E12的膜来制作树脂膜层压金属板。以下所示的表面张力、表面粗糙度是与金属板熔接的面的相反面的表面粗糙度。

E1是表面张力48mN/m、表面粗糙度Ra0.2μm、厚度8μm的热塑性拉伸均聚PET(聚对苯二甲酸乙二醇酯树脂)膜。

E2是表面张力48mN/m、表面粗糙度Ra0.2μm、厚度50μm的热塑性拉伸均聚PET(聚对苯二甲酸乙二醇酯树脂)膜。

E3是表面张力50mN/m、表面粗糙度Ra0.2μm、厚度8μm的热塑性拉伸PET-IA(聚对苯二甲酸乙二醇酯/间苯二甲酸酯8摩尔%共聚树脂)膜。

E4是表面张力50mN/m、表面粗糙度Ra0.2μm、厚度50μm的热塑性拉伸PET-IA(聚对苯二甲酸乙二醇酯/间苯二甲酸酯8摩尔%共聚树脂)膜。

E5是表面张力50mN/m、表面粗糙度Ra0.2μm、厚度6μm的热塑性拉伸PET-IA(聚对苯二甲酸乙二醇酯/间苯二甲酸酯8摩尔%共聚树脂)膜。

E6是表面张力50mN/m、表面粗糙度Ra0.2μm、厚度52μm的热塑性拉伸PET-IA(聚对苯二甲酸乙二醇酯/间苯二甲酸酯8摩尔%共聚树脂)膜。

E7是表面张力52mN/m、表面粗糙度Ra0.3μm、厚度20μm的热塑性拉伸PET-IA(聚对苯二甲酸乙二醇酯/间苯二甲酸酯8摩尔%共聚树脂)膜。

E8是表面张力50mN/m、表面粗糙度Ra0.2μm、厚度25μm的热塑性拉伸PET-PBT(聚对苯二甲酸乙二醇酯/聚对苯二甲酸丁二醇酯50质量%共聚树脂)膜。

E9是表面张力36mN/m、表面粗糙度Ra0.2μm、厚度25μm的热塑性无拉伸改性PP(邻苯二甲酸酐改性聚丙烯系树脂)膜。

E10是表面张力34mN/m、表面粗糙度Ra0.3μm、厚度25μm的热塑性无拉伸电晕处理PP(聚丙烯树脂)膜。

E11是表面张力44mN/m、表面粗糙度Ra0.3μm、厚度25μm的热固性软质聚氨酯膜。

E12是与金属板熔接的面的表面张力为48mN/m〔聚对苯二甲酸乙二醇酯〕,与金属板熔接的面的相反面的表面张力为36mN/m(马来酸酐改性聚乙烯)、表面粗糙度Ra为0.1μm、厚度50μm的热塑性无拉伸PET(聚对苯二甲酸乙二醇酯)/改性PE(聚乙烯)共挤出膜。

[树脂膜层压金属板]

树脂膜层压金属板在表3A~3F和表5A~5C所记载的结构及层压条件下制作。

[层叠板]

将上述制造的树脂膜层压金属板切割为200mm×250mm,并设置于注射模具的上表面侧和下表面侧,一边混合含有聚异氰酸酯和多元醇的发泡性原料,一边在30秒之内从模具的横侧方的注入口进行填充,以20kN/m

[层叠板的特性判定结果]

根据上述的各种特性与层叠板的性能所涉及的特性的关系,通过以下方法来判定层叠板特性的好坏。

(1)判定树脂膜层压金属板的热塑性树脂膜剥离强度

树脂膜层压金属板的金属板与热塑性树脂膜的剥离强度(膜剥离强度)的测定通过以下方法进行。制作膜剥离宽度15mm的180°剥离试验片,在室温下以拉伸速度20mm/分来拉伸膜,测定膜的180°剥离强度。基于下述的基准对得到的剥离强度进行判定。将可以上视为合格。将得到的结果示于表4A~4F和表6A~6C。

良:10N/15mm≦(膜剥离强度)

可:5N/15mm≦(膜剥离强度)<10N/15mm

不可:(膜剥离强度)<5N/15mm

(2)测定芯层中的气泡尺寸

用高速精密切割机(平和TECHNICA株式会社FINECUT SP-320Z型)从制作的层叠板的中央位置切割采集纵15mm、横10mm的试验片,制作聚氨酯树脂注入方向的截面的埋入研磨试样。使用数字式光学显微镜以倍率50倍对制作的截面研磨试样的芯层在层叠板的上部、中间部、下部这三个部位观察各视野中的气泡,并使用数字式光学显微镜的长度测定功能对各层的气泡直径进行测定。基于下述的基准对得到的最大气泡直径(最大气泡径)进行判定。将可以上视为合格。将得到的结果示于表4A~4F和表6A~6C。

优:芯层截面视野中的最大气泡直径为200μm以下的情况

良:芯层截面视野中的最大气泡直径为超过200μm~300μm以下的情况

可:芯层截面视野中的最大气泡直径为超过300μm~500μm以下的情况

不可:芯层截面视野中的最大气泡直径超过500μm的情况

(3)层叠板的树脂膜层压金属板剥离强度

用高速精密切割机切割上述制作的层叠板而采集25mm宽度×150mm的试验片,将试验片端的两面的树脂膜层压金属板剥离约30mm,制作用于夹入到拉伸试验机的卡盘中的把持部。

将试验片两面的树脂膜层压金属板的把持部夹入到拉伸试验机的卡盘,以200mm/分的拉伸速度剥离100mm(卡盘间移动量200mm),测定树脂膜层压金属板与芯层的发泡硬质聚氨酯树脂的剥离强度(层压金属板剥离强度)。基于下述的基准对剥离100mm时的剥离强度进行判定。将可以上视为合格。将得到的结果示于表4A~4F和表6A~6C。

良:10N/25mm≦(层压金属板剥离强度)

可:5N/25mm≦(层压金属板剥离强度)<10N/25mm

不可:(层压金属板剥离强度)<5N/25mm

(4)判定层叠板的耐冲击性

用高速精密切割机将制作的层叠板切割为25mm宽度×150mm,制成耐冲击性试验片。

耐冲击性试验在杜邦冲击试验机上设置支承点间距离100mm、支承部前端具有半径2.5mm的辊状支承部的模具,作为冲击压头,安装半径5mm的半圆柱状的上冲头,使重量1kg的重锤从距冲击压头上部的冲击承受面为60mm的高度落下,基于下述的判定基准来判定好坏。将可以上视为合格。将得到的结果示于表4A~4F和表6A~6C。

良:无凹陷、无弯曲、无表皮材料剥离

可:有若干凹陷、无弯曲、在冲击压头接触的部分有局部的表皮材料剥离

不可:有弯曲或有剥皮材料剥离

表3A~3F、4A~4F、5A~5C以及6A~6C中示出作为层叠板的表皮材料的树脂膜层压金属板的结构(表1所示的金属板和表2所示的膜的组合)及其制作条件、层叠板芯层的结构以及所制作的层叠板的特性判定结果。

在表3A~3F、4A~4F、5A~5C以及6A~6C中示出了:树脂膜层压金属板的结构;用于防止用容器用树脂层压金属板连续制造设备制造作为层叠板的表皮材料用的树脂膜层压金属板时的、因来自制造线的蜡转印导致的层叠板中的树脂膜层压金属板的剥离强度降低的树脂膜层压金属板制造前的无涂油钢板空通板条件;层叠板的聚氨酯芯层的结构;以及层叠板的树脂膜金属板剥离强度判定结果。

如根据表3A~3F、4A~4F、5A~5C以及6A~6C可明确那样,可知在将本发明的树脂膜层压金属板用作层叠板的表皮材料的情况下,发现优异的层叠板特性。

表3A~3D和4A~4D的实验No.9、19、29、39、49、59是使用膜的表面张力接近本申请发明的下限的36mN/m的热塑性无拉伸改性PP膜的情况的示例,其中实验No.9、29、49是层叠板的表皮材料中使用的树脂膜层压金属板的金属板的厚度为本申请发明的下限(钢板厚度:0.08mm,铝板厚度:0.15mm),虽然未产生层叠板的弯曲,但在冲击压头接触的部分局部地金属板剥离,表皮材料凹陷。另一方面,在表3B~3D及4B~4D的实验No.19,、39、59中,由于层叠版的表皮材料中使用的树脂膜层压金属板的金属板的厚度较厚,所以未观察到冲击压头接触的部分处都局部的金属板的剥离、表皮材料的凹陷。

在表3E和表4E的实验No.65、69中,树脂膜层压金属板是无蜡浸渍处理的蜡附着量0mg/m

另外,如根据表5A~5C和表6A~表6C可明确那样,可知在通过容器用树脂层压金属板的连续制造设备制造层叠板的表皮材料用的树脂层压金属板的情况下,通过在制造树脂膜层压金属板前使无涂油钢板不进行膜层压地空通板,从而来自树脂膜层压金属板连续制造设备的蜡的转印几乎消失,在制造膜层压金属板时能够稳定地涂布极微量的蜡,能够抑制制成层叠板时的树脂膜层压金属板的剥离强度降低。

工业可利用性

本发明的层叠板用树脂膜层压金属板及其制造方法由于与层叠板的芯层的粘接强度高,并且能够通过容器用树脂膜层压金属板制造设备来制造,因此能够廉价地制造层叠板,作为建材、船舶、车辆的地板以及墙壁材料用的层叠轻量板用的表皮板是极其有用的。

- 多层树脂膜、树脂被覆金属板、多层树脂膜的制造方法及树脂被覆金属板的制造方法

- 树脂组合物、树脂组合物的制造方法、预浸料、带树脂的膜、带树脂的金属箔、覆金属箔层压板以及布线板