一种邻甲基苯乙酸生产工艺

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及有机化工产品生产技术领域,具体为一种邻甲基苯乙酸生产工艺。

背景技术

邻甲基苯乙酸是一种重要的有机化工中间体,主要用于制造农药和医药产品,尤其是可以用作合成吡喃酮的原料。

有关邻甲基苯乙酸制备方法的公开报道文献较少,涉及到合成方法的资料有这几类。(1)李术文《实用有机化学手册》(第347~348页)和蒋硕健《有机化学》(第224~225页)等书籍中所论述的有关有机酸制备理论,方法是由相应的有机腈化合物在高浓度的强酸(如浓盐酸、20~75%硫酸)或10%~50%的氢氧化钠溶液中进行水解反应,生成的粗品需要重结晶精制。用酸水解总收率为75~85%,用碱水解总收率为52~75%;(2)中国专利CN1927801A报道的邻甲基苯乙酸合成方法是用酸进行水解,采用的精制方法是:将制得的粗品用氢氧化钠溶液溶解,经活性炭脱色过滤后,再加酸溶液调节pH值至1~4,析出邻甲基苯乙酸产品,总收率为90.05%。

现有制备邻甲基苯乙酸的方法存在诸多不便,如反应时间长,产品收率低,操作步骤复杂,而且在制备过程中会产生废水和废渣,不利于环境保护。

发明内容

针对现有技术的不足,本发明提供了一种邻甲基苯乙酸生产工艺,可以有效提高邻甲基苯乙酸的质量和产量。

为实现上述的一种邻甲基苯乙酸生产工艺目的,本发明提供如下技术方案:一种邻甲基苯乙酸生产工艺,包括以下步骤:

第一步,在1000L反应釜中加入水,启动搅拌装置进行搅拌,通过高位槽缓慢加入硫酸,开启冷凝器的冷却水;

第二步,硫酸加完后,将反应釜升温到120℃~125℃,回流条件下缓慢滴加邻甲基氰苄,回流反应3小时;

第三步,回流反应结束后将反应釜冷却到90~100℃之间,然后将反应物料过料到2000L处理釜中,加入甲苯、水,保持温度90℃左右,搅拌后静置分层,将下层废酸水分弃;

第四步,在2000L处理釜中再加入水,搅拌下滴加液碱,调节pH值≥10,停止搅拌,静置分层,下层水相分到另一2000L处理釜中,有机相装桶待处理;

第五步,加甲苯至处理釜中将水相萃取一次,然后用硫酸酸化水相,使pH值≤2,加入甲苯,升温,静置分层,分弃下层废水,再水洗一次:分净水,有机相过料到结晶釜中;

第六步,升温回流脱水,脱水净后,冷却结晶,40℃时开始固体析出,继续冷却,之后进行搅拌,离心过滤得产品邻甲基苯乙酸,之后进行烘干。

优选的,所述生产工艺过程中邻甲基氰苄、硫酸、水、液碱的总投料比为1:3:13:2.3。

优选的,第二步中所述回流条件下缓慢滴加邻甲基氰苄,邻甲基氰苄需在1小时内加完,同时控制温度在120℃~130℃之间。

优选的,第三步中所述加入甲苯、水的量分别为甲苯160~170kg,水190~200kg。

优选的,第四步中所述在2000L处理釜中再加入水,水质量为1000~1100kg,所述搅拌下滴加液碱,液碱浓度为30%,质量300~310kg。

优选的,第五步中所述加甲苯至处理釜中将水相萃取一次,然后用硫酸酸化水相,甲苯质量为160~170kg,硫酸浓度为50%,质量为230kg,所述加入甲苯,升温,甲苯质量为290~300kg,升温至90℃左右。

优选的,第六步中所述继续冷却,之后进行搅拌,冷却温度为10℃以下,搅拌时间为1~1.5小时,所述离心过滤得产品邻甲基苯乙酸,之后进行烘干,烘干温度在45~55℃之间。

与现有技术相比,本发明提供了一种邻甲基苯乙酸生产工艺,具备以下有益效果:

本一种邻甲基苯乙酸生产工艺,工艺操作简便,步骤少,减少了产品的损耗,使产品收率达到95%以上,由于不需要提纯精制,离心过滤后的残渣集中收集处理,还能再得一部分产品,降低了生产成本,还可以减少大量的废水,有利于环境保护和节能。

附图说明

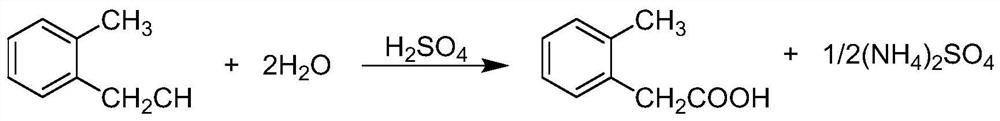

图1为本发明邻甲基苯乙酸生产工艺的反应方程式图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,下面给出具体实施例一:

一种邻甲基苯乙酸生产工艺,包括以下步骤:

S1,在1000L反应釜中加入水,启动搅拌装置进行搅拌,通过高位槽缓慢加入硫酸,开启冷凝器的冷却水;

S2,硫酸加完后,将反应釜升温到120℃~125℃,回流条件下缓慢滴加邻甲基氰苄,在1小时内加完,同时控制温度在120℃,回流反应3小时;

S3,回流反应结束后将反应釜冷却到90~100℃之间,然后将反应物料过料到2000L处理釜中,加入甲苯160kg、水190kg,保持温度90℃左右,搅拌后静置分层,将下层废酸水分弃;

S4,在2000L处理釜中再加入水1000kg,搅拌下滴加30%液碱300kg,调节pH值≥10,停止搅拌,静置分层,下层水相分到另一2000L处理釜中,有机相装桶待处理;

S5,加甲苯160kg至处理釜中将水相萃取一次,然后用50%硫酸230kg酸化水相,使pH值≤2,加入甲苯290kg,升温90℃左右,静置分层,分弃下层废水,再水洗一次:分净水,有机相过料到结晶釜中;

S6,升温回流脱水,脱水净后,冷却结晶,40℃时开始固体析出,继续冷却10℃以下,之后进行搅拌1小时,离心过滤得产品邻甲基苯乙酸,之后45℃下进行烘干。

下面给出具体实施例二:

一种邻甲基苯乙酸生产工艺,包括以下步骤:

S1,在1000L反应釜中加入水,启动搅拌装置进行搅拌,通过高位槽缓慢加入硫酸,开启冷凝器的冷却水;

S2,硫酸加完后,将反应釜升温到120℃~125℃,回流条件下缓慢滴加邻甲基氰苄,在1小时内加完,同时控制温度在130℃,回流反应3小时;

S3,回流反应结束后将反应釜冷却到90~100℃之间,然后将反应物料过料到2000L处理釜中,加入甲苯170kg、水200kg,保持温度90℃左右,搅拌后静置分层,将下层废酸水分弃;

S4,在2000L处理釜中再加入水1100kg,搅拌下滴加30%液碱310kg,调节pH值≥10,停止搅拌,静置分层,下层水相分到另一2000L处理釜中,有机相装桶待处理;

S5,加甲苯170kg至处理釜中将水相萃取一次,然后用50%硫酸230kg酸化水相,使pH值≤2,加入甲苯300kg,升温90℃左右,静置分层,分弃下层废水,再水洗一次:分净水,有机相过料到结晶釜中;

S6,升温回流脱水,脱水净后,冷却结晶,40℃时开始固体析出,继续冷却10℃以下,之后进行搅拌1.5小时,离心过滤得产品邻甲基苯乙酸,之后55℃下进行烘干。

本发明的工作使用流程以及安装方法为,本一种邻甲基苯乙酸生产工艺在使用时,工艺操作简便,步骤少,减少了产品的损耗,使产品总量可得270kg左右,含量99%,收率95%,熔点88~90,由于不需要提纯精制,离心过滤后的残渣集中收集处理,还能再得一部分产品,降低了生产成本,还可以减少大量的废水,有利于环境保护和节能。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种邻甲基苯乙酸生产工艺

- 一种合成邻甲基苯乙酸的反应釜