利用提钒废水制备高纯碳酸锰的方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及提钒废水处理回收领域,尤其是一种利用提钒废水制备高纯碳酸锰的方法。

背景技术

提钒废水是提钒工艺产生的废水,具有产量大、锰镁含量高的特点,需要对废水进行除杂处理后回用,以降低工艺成本和达到环保要求,提钒废水锰含量10-15g/l,镁含量4-7g/l,使用碱中和法处理废水将产生大量含锰镁石膏渣,石膏渣堆放存在风险的同时,每年将浪费锰资源4000-6000吨。为此,如何有效回收废水中锰资源成为必须要考虑的问题。

含锰废水来源复杂,种类多样,因此也催生出了多种废水除锰方法,如电解法生产单质锰,氧化法生产二氧化锰,此外还有生物法、离子交换法等,但都具有原料要求高、效率低的缺点。各种锰产品中,碳酸锰的工业应用较为广泛,可作为基肥、饲料添加剂、油漆原料等,同时作为高性能强磁性材料,高纯碳酸锰是软磁铁氧体生产的主要原料,广泛应用于电子行业中,包括制造电视机、计算机等。关于高纯碳酸锰的制备已进行了较多的研究,如专利CN201610489434.1利用工业废气CO2处理电解锰废水生产碳酸锰,虽然取得一定的效果,但反应条件苛刻,生产效率低下,工业生产前景较差。专利CN201810826826.1通过加入阴离子表活剂和碳铵的方法处理硫酸法钛白工业产生的含锰废水,优化了碳酸锰的沉淀析出过程,产品质量更佳,但表活剂的加入增加了处理成本,同时极大影响废水的性质,不利于废水的排放或回用,容易产生二次废水。

发明内容

本发明所要解决的技术问题是提供一种提钒废水处理并生产高纯碳酸锰的利用提钒废水制备高纯碳酸锰的方法。

本发明解决其技术问题所采用的技术方案是:利用提钒废水制备高纯碳酸锰的方法,包括如下步骤:a、向提钒废水中加入pH调节剂,搅拌反应后陈化,随后过滤后取滤液备用;b、向步骤a中得到的滤液中加入除钙剂和晶种,加热搅拌反应后陈化,随后过滤后取滤液备用;c、向步骤b中得到的滤液中加入碱液调节pH,然后加入锰沉淀剂,搅拌反应后陈化,随后过滤后取碳酸锰滤饼烘干,取滤液备用;d、向步骤c得到的滤液中加入固体碱,搅拌反应后过滤得石膏滤饼和合格液。

进一步的是,步骤a中,所述pH调节剂为碳酸钙固体粉末,碳酸钙固体粉末的粒径为400目以下。

进一步的是,步骤a中,所述pH调节剂的pH调节终点为4.5-5。

进一步的是,步骤a中,所述加热搅拌的搅拌强度为300-500rpm,搅拌时间为10-30min,陈化时间为1-3h。

进一步的是,所述步骤b中,除钙剂为草酸铵溶液,浓度1-5%,加量比为n(C

进一步的是,所述步骤b中,晶种为草酸钙固体,加量为废水质量的0.2-1%。

进一步的是,所述步骤b中,所述加热搅拌温度为50-70℃,所述搅拌强度为300-500rpm,搅拌时间为30-60min,陈化时间为16-24h。

进一步的是,所述步骤c中,碱液为氨水,氨水浓度为25%,pH调节终点为6.5-7.5,所述锰沉淀剂为碳酸氢铵的饱和溶液,加料比即碳铵与锰离子摩尔比为1.5-2:1。

进一步的是,所述步骤c中,所述搅拌强度为400-600rpm,搅拌时间为20-30min,陈化时间为2-4h,所述碳酸锰滤饼烘干温度为90-105℃,烘干时间为1-2h。

进一步的是,所述步骤d中,所述固体碱为氢氧化钙固体,所述pH调节终点为9-11,所述搅拌强度为500-800rpm,搅拌时间为10-30min。

本发明的有益效果是:本发明对提钒废水进行除杂处理并生产高纯碳酸锰,实现钒冶金废水的资源化处理。其中,本发明对提钒废水除杂,并对其中有价元素锰进行资源化回收的工艺技术,处理后废水可回用于前端工艺,碳酸锰则可最为产品销售。本方法解决了含锰废水处理难题,避免了含锰石膏渣的产生,同时制得经济价值较高的锰产品,工艺简单、方便,容易实现,为钒冶金废水资源化利用提供了条件。本发明尤其适用于利用提钒废水制备高纯碳酸锰工艺之中。

附图说明

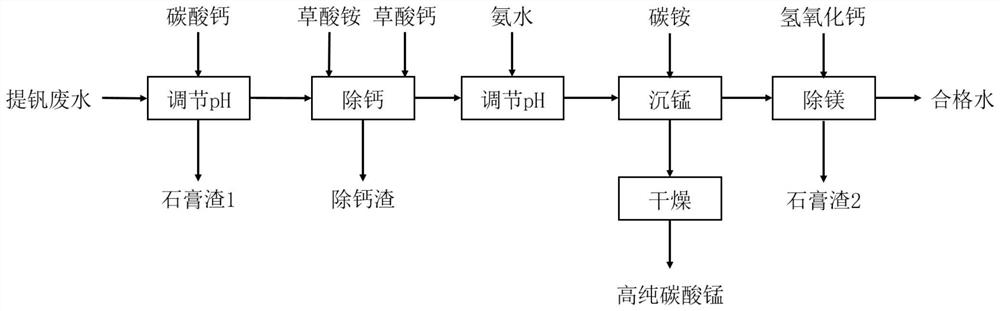

图1是本发明的流程示意图。

图2是本发明的高纯碳酸锰SEM图谱。

图3是本发明的高纯碳酸锰XRD图谱。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

利用提钒废水制备高纯碳酸锰的方法,包括如下步骤:a、向提钒废水中加入pH调节剂,搅拌反应后陈化,随后过滤后取滤液备用;b、向步骤a中得到的滤液中加入除钙剂和晶种,加热搅拌反应后陈化,随后过滤后取滤液备用;c、向步骤b中得到的滤液中加入碱液调节pH,然后加入锰沉淀剂,搅拌反应后陈化,随后过滤后取碳酸锰滤饼烘干,取滤液备用;d、向步骤c得到的滤液中加入固体碱,搅拌反应后过滤得石膏滤饼和合格液。

为了得到更优的产品品质,实现对相应步骤的更佳控制,优选如下步骤:步骤a中,所述pH调节剂为碳酸钙固体粉末,碳酸钙固体粉末的粒径为400目以下。优选步骤a中,所述pH调节剂的pH调节终点为4.5-5。优选步骤a中,所述加热搅拌的搅拌强度为300-500rpm,搅拌时间为10-30min,陈化时间为1-3h。基于同样的原理,优选如下步骤:所述步骤b中,除钙剂为草酸铵溶液,浓度1-5%,加量比为n(C

为了步骤c实现精确控制,从而提高产品品质,优选碱液为氨水,氨水浓度为25%,pH调节终点为6.5-7.5,所述锰沉淀剂为碳酸氢铵的饱和溶液,加料比即碳铵与锰离子摩尔比为1.5-2:1。优选所述步骤c中,所述搅拌强度为400-600rpm,搅拌时间为20-30min,陈化时间为2-4h,所述碳酸锰滤饼烘干温度为90-105℃,烘干时间为1-2h。同样的,优选所述步骤d中,所述固体碱为氢氧化钙固体,所述pH调节终点为9-11,所述搅拌强度为500-800rpm,搅拌时间为10-30min。

其中,在实际操作时,为了避免pH调节过程中过多的铵根离子引入废水中,影响废水的回用,利用废水的强酸性,通过碳酸钙进行中和,所得石膏质量较好的白石膏,可用于生产α石膏等相关产品。废水中存在一定含量的钙离子,如果不加以去除,将在沉锰的过程中夹杂在碳酸锰产品中,影响产品最终的品级,所以必须进行除钙处理,又因为钙含量较低,所以许加入晶种并增加陈化时间以促进沉淀反应。碳酸锰沉淀反应之前需严格调控体系的pH,一方面避免氢氧化锰沉淀产生,同时避免pH过高导致镁发生沉降,影响碳酸锰产品质量。加入氢氧化钙调节pH后,产生含镁石膏渣,不影响石膏的进一步利用,同时废水中影响回用的杂质离子均处理达标,废水可回用,整个处理工艺流程见图1。

实施例

实施例1

(1)取提钒废水1L,其成分见表1-1。400rpm搅拌下加入碳酸钙粉末,pH调节至5时停止加入,继续搅拌20min,静置1h后过滤得石膏和滤液。

表1-1提钒废水成分分析(g/l)

(2)取滤液加热至70℃,500rpm搅拌下加入7g草酸钙,同时加入浓度为5%的草酸铵溶液,加量为n(C

(3)取滤液500rpm搅拌下搅拌加入氨水,调节pH至7.2时停止加入,加入饱和碳酸氢铵溶液,加量为碳铵与锰离子摩尔比=2:1,继续搅拌反应30min,陈化3h后过滤得除锰滤液,其成分见表1-2,由表可见,锰脱除率99%以上,镁离子没有太大损失,除钙率90%以上。

表1-2处理后废水成分及含量(g/l)

将碳酸锰滤饼至于烘箱中105℃干燥2h,其SEM图谱见图2。由图可见,碳酸锰产品颗粒大部分呈现规则的球形,少部分呈不规则方形,方形颗粒相互堆叠在一起或吸附在球形颗粒表面,形成较大的团聚体,球型颗粒为锰沉淀产物碳酸锰。大部分球型颗粒直径<3μm,少部分团聚体尺寸>10μm,平均粒径范围在1-5μm。XRD图谱见图3,由图可见,图谱中出现了碳酸锰和白云石的典型特征峰,根据沉淀物成分分析,极少数钙离子和镁离子一起形成难容的CaMg(CO

表1-3碳酸锰产品成分及含量(%)

(4)取剩余滤液,600rpm搅拌下加入氢氧化钙粉末,pH调节至10后停止加入,继续搅拌反应30min,过滤得石膏渣与合格水,合格水成分分析见表1-4,由表可见,经沉锰处理后,废水锰含量降低到0.05g/l,除锰率99%以上,镁含量因调节pH为10,所以仍有部分残留,但符合废水回用要求,钙含量因氢氧化钙得加入,仍有0.4g/l,其他杂质含量均达到废水回用标准。

表1-4处理后废水成分及含量(g/l)

实施例2

(1)取提钒废水1L,其成分见表2-1。300rpm搅拌下加入碳酸钙粉末,pH调节至4.8时停止加入,继续搅拌30min,静置2h后过滤得石膏和滤液。

表2-1提钒废水成分分析(g/l)

(2)取滤液加热至50℃,400rpm搅拌下加入3g草酸钙,同时加入浓度为4%的草酸铵溶液,加量为n(C

(3)取滤液600rpm搅拌下搅拌加入氨水,调节pH至7.5时停止加入,加入饱和碳酸氢铵溶液,加量为碳铵与锰离子摩尔比=1.9:1,继续搅拌反应30min,陈化4h后过滤得除锰滤液,其成分见表2-2,由表可见,锰脱除率94%以上,镁离子同样没有太大损失,除钙率86%以上。

表2-2处理后废水成分及含量(g/l)

将碳酸锰滤饼至于烘箱中105℃干燥2h得产品。高纯碳酸锰产品成分分析见表2-3。由表可见,实验制得锰品味44.2%以上的高纯碳酸锰产品,其杂质含量达到GB10503-89Ⅱ型合格品标准。产品锰含量相较实施例1有所下降可能是因为除钙剂加量减少,陈化时间不足等。

表2-3碳酸锰产品成分及含量(%)

(4)取剩余滤液,800rpm搅拌下加入氢氧化钙粉末,pH调节至12后停止加入,继续搅拌反应30min,过滤得石膏渣与合格水,合格水成分分析见表2-4,由表可见,经沉锰处理后,废水锰含量降低到0.01g/l以下,除锰率99%以上,镁含量因调节pH为12,所以基本除尽,符合废水回用要求,钙含量因氢氧化钙得加入,仍有0.4g/l,其他杂质含量均达到废水回用标准。

表2-4处理后废水成分及含量(g/l)

通过上述的实施例可以得出,本方法的工艺简单、方便,容易实现,本方法技术优势十分明显,市场推广前景广阔。

- 利用提钒废水制备高纯碳酸锰的方法

- 中低品位软锰矿综合利用制备高纯碳酸锰的方法