一种新型高效塑化管挤出生产线

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及挤出机领域,尤其是涉及一种新型高效塑化管挤出生产线。

背景技术

塑化管挤出生产线是将原料制成塑料管件的生产线,其主要生产过程是将熔融的原料倒入挤出机中,利用挤出机的内部结构将原料成型并从一端挤出,挤出的管件在牵引机构的作用下沿管件的挤出方向移动。同时,在牵引机构和挤出机构之间安装有水冷机构,通过将冷却水喷淋在管件外壁从而对管件进一步冷却成型。经水冷后的管件从牵引机构的另一端伸出至切割机构,从而将管件切分成多段,以满足不同的使用需求。

针对上述中的相关技术,发明人认为存在的缺陷在于:水冷机构的冷却水只能够喷淋到管件的外壁,在喷淋行程较短时,管件内部仍残留有部分余热,在经过切割机构切割后,此时仍需放置较长的时间才能完全冷却,给管件的搬运和存储带来了不便,降低了生产线的生产效率。

发明内容

为了提高生产线的生产效率,进一步加快管件的冷却,本发明提供一种新型高效塑化管挤出生产线,能够通过牵引机构内的风冷组件进一步加快管件的冷却,从而缩短管件切割后的放置时间,提高生产线的生产效率。

本发明提供的一种新型高效塑化管挤出生产线,采用如下的技术方案:

一种新型高效塑化管挤出生产线,包括挤出机,设置在所述挤出机输出端一侧的水冷机构,设置在所述水冷机构远离所述挤出机一侧的牵引机构,以及设置在所述牵引机构输出端一侧的切割机构,所述牵引机构设置有风冷组件。

通过采用上述技术方案,挤出机挤出的管件可在牵引机构的引导下移动,在管件移动的过程中水冷机构和风冷组件对管件进行降温,从而加快管件的冷却,提高生产线的生产效率。经风冷组件进一步冷却的管件在切割机构处分为多段,以备后续使用。

优选的,所述水冷机构包括设置在所述挤出机输出端一侧的水槽,设置在所述水槽顶部的喷淋管,输入端与所述水槽相连通的水泵,以及连通所述水泵输出端与所述喷淋管的输水管,其中,所述喷淋管的长度方向与所述挤出机输出管件的长度方向同向。

通过采用上述技术方案,水泵启动时可将水槽内的冷却水通过输水管抽送至喷淋管,从而使冷却水从喷淋管中喷出并喷淋在移动的管件表面,进而实现对管件的水冷降温,随后管件表面的冷却水在重力作用下重新进入水槽,从而实现冷却水的循环利用。

优选的,所述牵引机构包括设置在所述水槽远离所述挤出机一侧的底板,设置在所述底板顶部的支架,设置在所述支架顶部的顶板,以及设置在所述支架上用于输送所述管件的传送机。

通过采用上述技术方案,传送机通过支架悬空安装于底板,通过传送机与管件的摩擦从而实现管件的牵引和输送。

优选的,所述风冷组件包括开设在所述底板顶部和所述顶板底部的沟槽,设置在所述底板顶部和所述顶板底部的负压扇,以及嵌设在所述底板和所述顶板两侧的散热扇,其中,所述沟槽沿所述管件的长度方向延伸,所述负压扇的输出端朝向所述沟槽,所述负压扇的输入端朝向所述传送机。

通过采用上述技术方案,负压扇在启动时可将传送机上的热量通过空气抽送至沟槽,随后,沟槽内的热量在散热扇的作用下排出沟槽,从而加快传送机的散热。

优选的,所述传送机包括设置在所述支架的下传送机,设置在所述下传送机传送带上的下输送块,设置在所述支架的上传送机,以及设置在所述上传送机输送带上的上输送块,其中,所述上传送机位于所述下传送机的上方,所述下输送块沿所述下传送机传送带的延伸方向分布,所述上输送块沿所述上传送机传送带的延伸方向分布,所述下输送块和所述上输送块均与所述管件外径相适配,所述管件穿过所述上传送机和所述下传送机之间的区域,且所述上输送块和所述下输送块共同夹持所述管件。

通过采用上述技术方案,在上传送机和下传送机启动时,上输送块和下输送块在一侧组合夹持管件,从而带动管件沿传送带的方向移动,最后上输送块和下输送块在另一侧分开,继续分别随各自所在的传送带移动,从而实现管件的牵引。

优选的,所述上输送块和所述下输送块与所述管件配合的一侧开设有滑槽,所述滑槽滑动连接有活动块,其中,所述滑槽朝向所述传送机的传送带方向延伸,所述传送机设置有用于控制所述活动块升降的控制件。

通过采用上述技术方案,通过控制件调控活动块的升降,可使活动块在靠近负压扇时凸出于上输送块或下输送块表面,从而增加上输送块或下输送块的散热面积,进而加快上输送块或下输送块的散热,提高上输送块或下输送块与管件接触时的热传导效率。

优选的,所述控制件包括设置在所述下传送机内底壁和所述上传送机内顶壁的相斥磁块,设置在所述下传送机内顶壁和所述下传送机内底壁的相吸磁块,以及设置在所述活动块远离所述滑槽开口一侧的配合磁块,其中,所述配合磁块与所述相吸磁块相吸,所述配合磁块与所述相斥磁块相斥。

通过采用上述技术方案,当下输送块和上输送块转动至靠近管件一侧时,配合磁块与相吸磁块相吸,使活动块嵌入滑槽,从而不影响上输送块和下输送块对管件的牵引;当下输送块和上输送块转动至靠近负压扇一侧时,配合磁块与相斥磁块相斥,配合磁块驱动活动块凸出于滑槽,从而增加活动块的散热面积,进一步提高负压扇对上输送块和下输送块的散热效果

优选的,所述输水管穿过所述沟槽,且所述沟槽内的输水管长度方向与所述沟槽长度方向同向。

通过采用上述技术方案,沟槽内所收集的部分热量能够通过输水管传导至输水管内流动的冷却水中,从而进一步加快沟槽的散热。

优选的,所述切割机构包括设置在所述底板远离所述水槽一侧的管材切割机,设置在所述管材切割机远离所述底板一侧的下料桌,以及转动连接于所述下料桌顶部的转动辊。

通过采用上述技术方案,管材切割机能够对从牵引机构推出的管件进行切分,切分后的多段管件通过下料桌上的转动辊能够进行输送,从而减少工人的劳动强度。

优选的,所述转动辊的外径由两侧向中部逐渐减小。

通过采用上述技术方案,能够使转动辊的母线呈V形,从而使管件在通过转动辊移动时,对管件进行限位。

综上所述,本发明包括以下至少一种有益技术效果:

1.通过下输送块和上输送块在牵引过程中与管件的接触,能够将管件上的部分余热传导至下输送块和上输送块,从而进一步加快管件的散热,提高生产线的生产效率;

2.通过负压扇对下输送块和上输送块的降温作用,能够提高管件与下输送块和上输送块接触时的热传导效率,从而进一步加快管件的散热,提高生产线的生产效率;

3.通过散热扇和沟槽内的输水管,能够加快沟槽内的热量排出。

附图说明

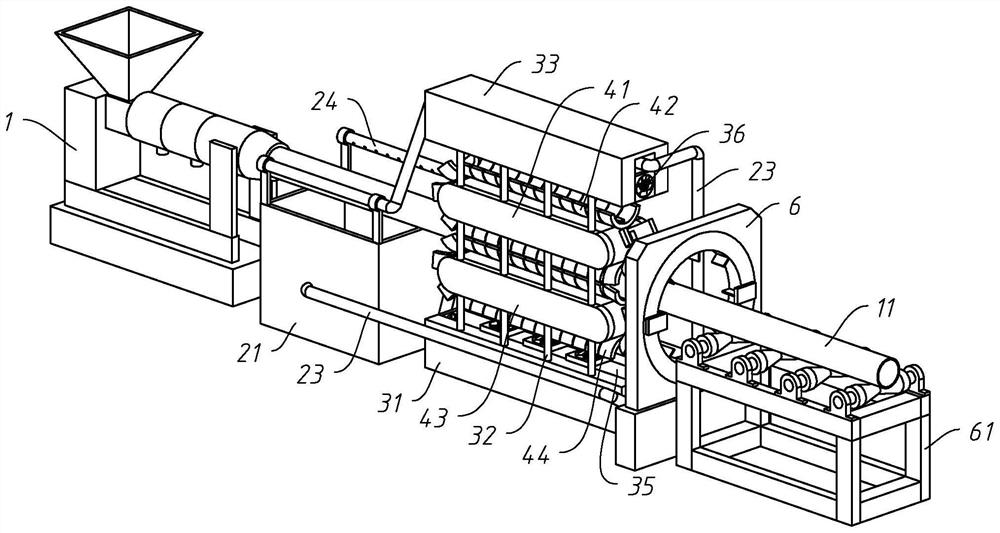

图1是本发明实施例的整体结构示意图。

图2是本发明实施例中的水冷机构俯视图。

图3是本发明实施例中的牵引机构侧面剖视图。

图4是本发明实施例中的上输送块侧面剖视图。

图5是本发明实施例中的转动辊结构示意图。

附图标记说明:1、挤出机;11、管件;21、水槽;22、水泵;23、输水管;24、喷淋管;31、底板;32、支架;33、顶板;34、负压扇;35、沟槽;36、散热扇;41、上传送机;42、上输送块;43、下传送机;44、下输送块;5、活动块;51、滑槽;52、滑块;53、配合磁块;54、相吸磁块;55、相斥磁块;6、管材切割机;61、下料桌;62、转动辊。

具体实施方式

以下结合附图1-5对本发明作进一步详细说明。

本发明实施例公开一种新型高效塑化管挤出生产线。

参照图1,一种新型高效塑化管挤出生产线,包括有挤出机1,挤出机1固定于工作环境地面,在工作环境地面靠近挤出机1出料口的一侧固定有水槽21。在水槽21远离挤出机1的一侧固定有底板31,在底板31的顶部固定有支架32,在支架32的顶部固定有顶板33。同时,在底板31的顶部和顶板33的底部均开设有沟槽35,沟槽35沿挤出机1的出料方向延伸。

参照图2和图3,在水槽21的内底壁安装有两个水泵22,在水槽21的两外侧壁安装有与水槽21内腔相连通的输水管23,在水槽21的两侧顶部固定有喷淋管24,两侧喷淋管24均沿挤出机1的出料方向延伸。两个水泵22的出水口分别与两输水管23连通,两输水管23远离水泵22的一端分别穿过两沟槽35后单独与两喷淋管24连通,且沟槽35内的输水管23长度方向与沟槽35长度方向同向。

启动后将原料倒入挤出机1,一段时间过后挤出机1产出的管件11从挤出机1的出料口处伸出并朝向水槽21运动,此时管件11表面温度较高。随后启动水泵22,水泵22将水槽21内预装的冷却液通过输水管23穿过沟槽35后输送至喷淋管24,冷却液从两侧喷淋管24喷出并流至管件11外壁,从而对管件11进行降温,最后喷淋的冷却液在重力作用下重新流入水槽21,以实现冷却液的循环利用。

此外,在支架32由下至上依次平行安装有下传送机43和上传送机41,管件11穿过下传送机43和上传送机41之间的区域,且下传送机43和上传送机41上传送带的传送方向相反,其中下传送机43和上传送机41为生产线领域的常规技术手段,对其具体结构不做赘述。

参照图3和图4,在下传送机43的传送带和上传送机41的传送带上分别等距均布有下输送块44和上输送块42。在本实施例中,下输送块44和上输送块42的横截面呈半圆形,且均与管件11的外径相适配。

在下传送机43和上传送机41启动时,由于下传送机43和上传送机41的传送方向相反,因此在上传送机41和下传送机43的一端,下输送块44和上输送块42相互组合并对位于上传送机41和下传送机43间的管件11进行夹持,在另一端,下输送块44和上输送块42相互分离并随各自传送带继续运动。在本实施例中,靠近水槽21的一端为下输送块44和上输送块42的组合端,远离水槽21的一端为下输送块44和上输送块42的分离端,从而使下输送块44和上输送块42在下传送机43和上传送机41间的区域同向夹持管件11,共同牵引管件11向远离挤出机1的一侧运动。

同时,在下输送块44和上输送块42夹持管件11的过程中,部分余热从管件11的外壁传导至下输送块44和上输送块42,从而对管件11进行进一步降温冷却,提高生产线的生产效率。

此外,在底板31和顶板33的沟槽35开口处均固定有负压扇34,在本实施例中,底板31和顶板33的负压扇34数量均为三个,三个负压扇34沿沟槽35的长度方向分布,且负压扇34的进风口均朝向下输送块44或上输送块42。同时,在沟槽35的两端嵌设有与外界相连通的散热扇36,且散热扇36位于沟槽35内输水管23靠近沟槽35开口的一侧。

当负压扇34和散热扇36启动时,上下两侧负压扇34分别将上输送块42和下输送块44上的热量通过空气吸入负压扇34,并随后从负压扇34的出风口排至沟槽35,最后一部分热量在沟槽35两侧散热扇36的作用下从沟槽35两侧排出至外界,一部分热量通过空气传导至输水管23并被输水管23内流动的冷却水吸收,从而进一步提高沟槽35的散热效率。

参照图4,在下输送块44和上输送块42与管件11接触的外壁均开设有滑槽51,滑槽51向传送带方向延伸,在滑槽51上滑动连接有与滑槽51开口形状相适配的活动块5,在活动块5靠近传送带的一侧固定有配合磁块53,在配合磁块53的两侧固定有与滑槽51相适配的滑块52,通过滑块52可实现活动块5和配合磁块53沿滑槽51的滑动。

同时,在下传送机43的内底壁和上传送机41的内顶壁均固定有相斥磁块55,在下传送机43的内顶壁和上传送机41的内底壁均固定有相吸磁块54,使得下输送块44运动至靠近底板31时和上输送块42靠近顶板33时,活动块5在相斥磁块55和配合磁块53的磁力作用下沿滑槽51滑动并凸出于下输送块44或上输送块42,从而增加下输送块44和上输送块42整体的散热面积,提高负压扇34对下输送块44和上输送块42的散热效果,进而提高下输送块44和上输送块42对管件11的散热效果。而在下输送块44运动至靠近管件11和上输送块42靠近管件11时,活动块5在相吸磁块54和配合磁块53的磁力作用下重新收回滑槽51,从而减少活动块5对管件11夹持的影响。

参照图1和图5,在底板31远离水槽21一侧的工作环境地面上固定有管材切割机6,管件11穿过管材切割机6的进料口,在管材切割机6出料口一侧的工作环境地面上固定有下料桌61,在下料桌61上转动连接有转动辊62,在本实施例中,转动辊62的数量为4根,4根转动辊62沿管材的运动方向分布,且转动辊62的外径由两端至中部逐渐缩小,使转动辊62横截面呈“V”形,管材穿过管材切割机6后与转动辊62两侧的V形外壁相抵接。其中,管材切割机6为管材切割领域的常规技术手段,故对其具体结构不做赘述。

当管材从下传送机43和上传送机41输出后,启动管材切割机6和转动辊62,通过管材切割机6将管材切分为多段,以满足管材使用长度的需求,随后,切分完毕的管材进入下料桌61,并通过下料桌61顶部单向自转的转动辊62输送至下料桌61远离管材切割机6的一侧。同时,V形横截面的转动辊62能够对管材有效限位,且增加了管材与转动辊62的接触面积,进一步加快了管材与转动辊62间的热传导,提高了管材的散热效率。

本发明实施例一种新型高效塑化管挤出生产线的实施原理为:

工人将原料倒入挤出机1,随后高温管材从挤出机1的出料口挤出至水槽21,水槽21内的水泵22启动。将水槽21内的冷却液通过输水管23输送至喷淋管24,最后从喷淋管24喷射至高温管材的外壁,从而对管材初步冷却。喷淋在管材外壁的冷却水在重力作用下重新流入水槽21。

随后管材运动至下传送机43和上传送机41间的区域并被下输送块44和上输送块42所共同夹持牵引。此时夹持管材的下输送块44和上输送块42上的活动块5在配合磁块53和相吸磁块54的磁力作用下收入滑槽51,从而使管材正常输送。同时管材的部分余热传导至下输送块44和上输送块42,对管材进一步散热。

当管材输送至另一端后,上输送块42和下输送块44分离,随后上输送块42的活动块5和下输送块44的活动块5在相斥磁块55和配合磁块53的作用下滑动并凸出于滑槽51,随后下输送块44和上输送块42上的部分热量通过空气被负压扇34抽送至沟槽35,最后通过沟槽35两侧的散热扇36和与输水管23的热传导排出沟槽35。

从下输送块44和上输送块42输出的管材经管材切割机6切分成多段后进入下料桌61,并通过下料桌61上的转动辊62输送至下料桌61的另一侧。在转动辊62的输送过程中,管件11与转动辊62两侧的外壁接触,通过转动辊62与管件11的热传导对管件11进一步散热。

以上均为本发明的较佳实施例,本实施例仅是对本发明做出的解释,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种新型高效塑化管挤出生产线

- 一种新型高效塑化PET注塑机