具有减少的酸用量的纯二氧化氯生成系统

文献发布时间:2023-06-19 13:46:35

1.技术领域

本公开总体上涉及生成二氧化氯的方法和通过现场生成二氧化氯来处理工艺用水的方法。

2.背景技术

随着使用气态氯作为杀微生物剂的减少,已探索各种替代方案;包括漂白剂、含溴化物的漂白剂、溴氯二甲基乙内酰脲、臭氧和二氧化氯(ClO

与氯不同,二氧化氯在溶解于水溶液中时仍然是气体,并且不电离形成弱酸。此特性至少部分地为二氧化氯在宽pH范围内的杀生物有效性的原因。此外,二氧化氯在宽pH范围内在低至0.1份/百万份(ppm)的浓度下是非常有效的杀微生物剂。

据信二氧化氯的杀生物活性是由于其穿透细菌细胞壁并与细胞质内的必需氨基酸反应以破坏细胞代谢的能力。此机制比接触时“灼伤”的其它氧化剂更有效,并且对军团杆菌属(legionella)、藻类和变形虫包囊、贾第鞭毛虫包囊、大肠杆菌、沙门氏菌属(salmonella)、志贺氏菌属(shigella)和隐孢子虫属(cryptosporidium)非常有效。

不幸的是,溶液中的二氧化氯不稳定,保质期极短,并且因此商业上只能作为液体产品以低于3000ppm获得。对于需要大量二氧化氯的应用,二氧化氯通常必须在其使用时例如通过金属氯酸盐或金属亚氯酸盐水溶液与液相强酸之间的反应来生成。然而,液相强酸的使用造成操控问题和安全问题。

发明内容

公开了一种产生二氧化氯的方法。所述方法可包括将反应混合物进给至分离器中;以螺旋路径引导反应混合物通过分离器;在分离器内产生气态二氧化氯;以及从分离器中抽取气态二氧化氯。

在一些方面中,所述方法可包括将包含酸的第一溶液通过第一进给管线进给到混合装置中;将包含亚氯酸盐或氯酸盐的第二溶液通过第二进给管线进给到混合装置中;以及在混合装置中混合第一溶液和第二溶液以形成反应混合物。混合装置可与分离器流体连通。

提供了一种处理工艺用水的方法。所述方法可包括将包含酸的第一溶液通过第一进给管线进给到混合装置中;将包含亚氯酸盐或氯酸盐的第二溶液通过第二进给管线进给到混合装置中;在混合装置中混合第一溶液和第二溶液以形成反应混合物,其中混合装置与分离器流体连通;在分离器中产生二氧化氯;从分离器中抽取二氧化氯;以及将二氧化氯注入工艺用水中。

在一些方面中,所述方法可包括使酸与亚氯酸盐或氯酸盐反应以在分离器中产生二氧化氯。

在一些方面中,所述酸是盐酸、磷酸、硫酸、次氯酸或它们的任何组合。

在一些方面中,所述酸包括硫酸并且第二溶液包含氯酸盐和过氧化氢。

在一些方面中,所述酸包括盐酸并且第二溶液包含亚氯酸盐。

在一些方面中,螺旋路径由具有盘绕平面角为约1度至约60度的盘绕构造的管限定。

在一些方面中,第一进给管线和第二进给管线彼此相对并且彼此指向。

在一些方面中,分离器可以在大约等于或小于大气压的压力下操作。

在一些方面中,反应混合物在分离器中的停留时间可为约0.1分钟至约1小时。

在一些方面中,所述方法可包括以在约0.001磅/小时至约200磅/小时范围内的速率产生二氧化氯。

在一些方面中,所述方法可包括在约2℃至约80℃范围内的温度下操作分离器。

在一些方面中,可以将反应混合物进给到分离器的顶部部分中。

在一些方面中,可以将反应混合物进给到分离器的底部部分中。

在一些方面中,可以将反应混合物进给到分离器的中间部分中。

在一些方面中,所述方法可包括从分离器中抽取液体并将液体再循环至分离器。

在一些方面中,螺旋路径可由设置在分离器内的多个板限定。

在一些方面中,所述多个板包括具有穿孔的板。

在一些方面中,反应的平均转化效率可为至少约90%。

提供了一种处理工艺用水的方法。所述方法可包括产生如本文所述的二氧化氯并将气态二氧化氯注入到工艺用水中。

上述已经相当广泛地概述了本公开的特征和技术优点,以便可以更好地理解以下具体描述。下文中将对本公开的形成本申请的权利要求的主题的另外的特征和优点进行描述。本领域的技术人员应当理解的是,为了执行本公开的相同目的,所公开的概念和具体实施方式可以容易地被利用,作为修改或设计其它实施方式的基础。本领域的技术人员还应该认识到,此类等同的实施方式不脱离如所附权利要求书中所阐述的本公开的精神和范围。

附图说明

下文具体参考附图描述本发明的详细描述,在附图中:

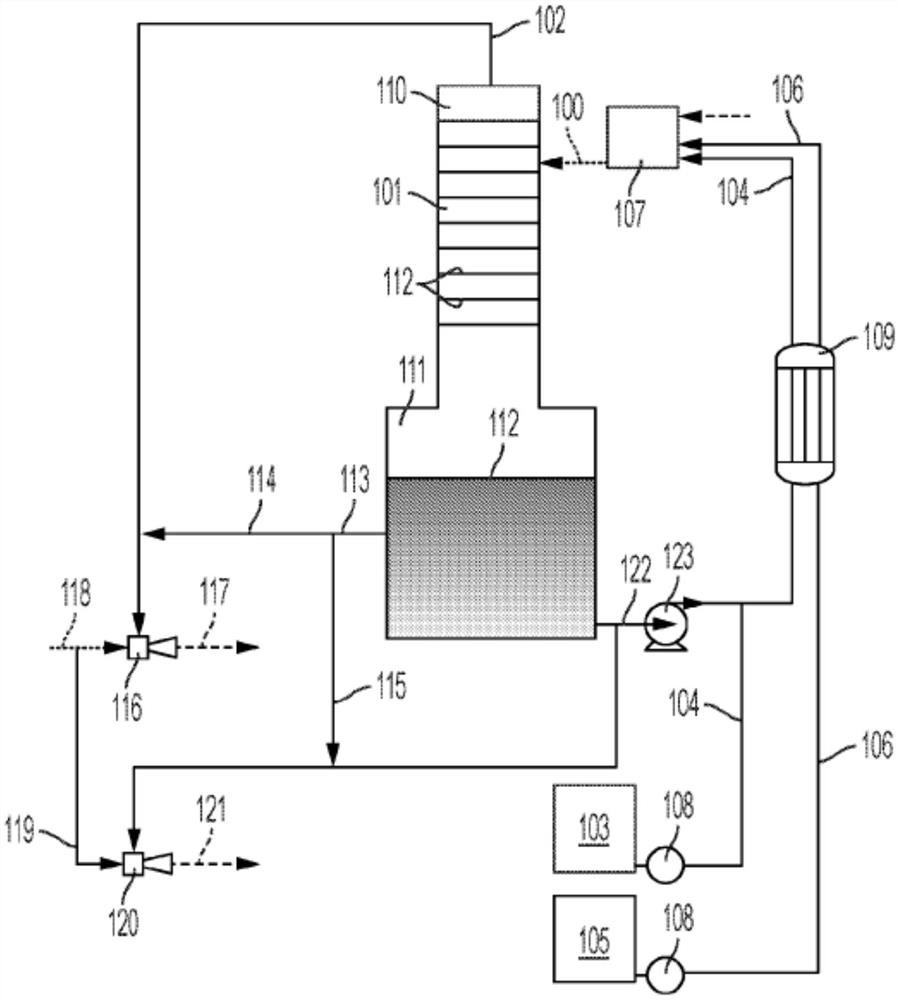

图1示出了用于产生二氧化氯的系统的实施方式;

图2示出了二氧化氯生成系统的实施方式,其中将三种反应物混合并进给到分离器中;

图3示出了具有控制阀的二氧化氯生成系统的实施方式;

图4示出了分离器的实施方式;

图5A示出了锥形分离器的实施方式;

图5B示出了锥形分离器的横截面俯视图;

图6示出了分离器的实施方式;

图7示出了分离器的实施方式;

图8示出了动力水温与平均转化效率之间的关系;

图9示出了硫酸与氯酸盐的摩尔比与氯酸盐转化率之间的关系;

图10示出了混合器和反应物进给管线的实施方式;并且

图11示出了设置在分离器内的盘绕的实施方式。

具体实施方式

下面参照附图描述各种实施方式,其中相似的要素通常由相似的数字指代。可通过参考以下详细描述更好地理解实施方式的各个要素的关系和功能。然而,实施方式不限于附图中所示出的那些。应当理解,附图不一定按比例绘制,并且在某些情况下,可能已经省略了对于理解本文公开的实施方式不必要的细节,例如常规的制造和组装。

参考附图,图1示出了与分离器101流体连通的反应物进给管线100。分离器101可以与可抽取气态产物的产物管线102流体连通。酸可以存储在与第一进给管线104流体连通的第一存储容器103中。氯酸盐或亚氯酸盐可以存储在第二存储容器105中并且可以与第二进给管线106流体连通。第一进给管线104和第二进给管线106可以与混合器107流体连通。也可以将动力水进给到混合器中。第一溶液和第二溶液在混合器107中混合,然后穿过反应物进给管线100进入分离器101。酸可与亚氯酸盐或氯酸盐反应以在分离器101中产生二氧化氯。随着二氧化氯的生成,可以将二氧化氯从分离器101抽取到产物管线102中。

在一些方面中,所述酸是盐酸、磷酸、硫酸、次氯酸或它们的任何组合。在一些方面中,酸包括硫酸。第二溶液可包括氯酸盐和过氧化氢的混合物。

在一些方面中,第一溶液可由硫酸和水组成或包含硫酸和水,其中硫酸浓度的范围是约50重量%至约98重量%。第一溶液中的硫酸浓度可为约78%。在一些方面中,第二溶液可包含氯酸盐、过氧化氢和水或由氯酸盐、过氧化氢和水组成。第二溶液可包含浓度在约25重量%至约60重量%的范围内的氯酸盐。第二溶液中氯酸盐的浓度可为约40重量%。第二溶液中过氧化氢的浓度可在约2重量%至约30重量%的范围内。第二溶液中过氧化氢的浓度可为约8重量%。在一些方面中,酸可以是硫酸,并且氯酸盐可以是氯酸钠。

在其它方面中,所述酸包括盐酸并且第二溶液包含亚氯酸盐。

分离器101可具有顶部部分110和底部部分111。多个板112可设置在分离器101内,所述多个板限定反应物混合物流动的螺旋路径。液体可能积聚在分离器101的底部处。分离器中液体112的液位可由本领域普通技术人员控制和调节以最大化气态二氧化氯的生产。

如本文所用,“螺旋路径”是指反应混合物流过分离器时的轨迹。术语“螺旋路径”可包括通过分离器的任何非线性路径,但不包括混合容器中液体的符合螺旋路径,例如在连续搅拌釜反应器或具有机械搅拌装置的间歇式反应器中。螺旋路径可由分离器内部的板、管、或管或板中的穿孔限定。螺旋路径可以从分离器的顶部延伸到底部或从分离器的底部延伸到顶部。

分离器101底部的液体产物或未反应的化学物可以被抽取到再循环管线122或液体产物抽取管线113中,所述液体产物或未反应的化学物可以被分流到与产物管线102混合的管线114或分流到进给至废物处置的管线115中。

动力水可以通过动力水管线118进给到喷射器116中并且与管线102中的产品混合,并且进给到可以与过程流体连通的处理管线117中。例如,处理管线117可以将二氧化氯输送到冷却塔水中以对水进行消毒。另一个动力水管线119可以将水输送到喷射器120中,该喷射器混合来自管线115的液体并将其进给到管线121中,该管线将液体输送到废物处置或用于不同的过程。

在一些方面中,第一进给管线104中的第一溶液和第二进给管线106中的第二溶液可以穿过热交换器109。热交换器109可调节进给溶液的温度以在混合溶液时使转化率最大化并使不利反应最小化。例如,第一进给管线和第二进给管线中的溶液的温度可调节至介于约2℃至约80℃之间的温度。

在一些方面中,泵123可以连接至再循环管线122并且将液体进给到热交换器109中。泵108可以连接至反应物存储容器以将溶液进给到分离器中。

在一些方面中,所述方法可以包括测量第一溶液和/或第二溶液的温度。可以在进入热交换器之前测量温度。如果混合第三反应物,则该方法可包括测量第三反应物的温度。

图2示出了这样的系统配置,在所述系统配置中第三存储容器200可以存储附加反应物,所述附加反应物可以被泵108泵送到第三进给管线201中以被进给到混合器107中。第三进给管线201中的第三溶液可以在混合器107中与第一溶液和第二溶液混合。

在一些方面中,在进入热交换器109之前,第三溶液的一部分可以通过管线202转移并且与第二进给管线106中的第二溶液混合。

在一些方面中,第一溶液可以是酸,第二溶液可以是氯酸盐,并且第三溶液可以是过氧化氢。

图3示出管线阀300可以放置在某些管线上以控制通过系统的各个部分的流量。例如,可以使用某些液体产物管线上的阀门来控制分离器101中的液位112。或者,可以通过改变泵123的泵送速率和管线113的出口高度水平来调节液位112。

在一些方面中,管线102中的二氧化氯可以与来自管线114的反应物组合,该组合由阀300控制。在一些方面中,管线102中的二氧化氯可以经由管线117进给至工艺用水,而不与管线114中的液体混合。管线114中的反应物可经由管线121进给至过程以进行pH控制。

图4示出了分离器的实施方式,其中反应混合物400可以被进给到分离器101中。反应混合物可以遵循由设置在分离器101内的板402限定的螺旋路径。气体产物401可以在产物管线102中抽取并且液体产品403可以在液体产物管线404中抽取。在一些方面中,板可具有多个穿孔,所述多个穿孔允许气态产物经由产物管线102穿过出口。

图5A示出了分离器的实施方式,其中分离器101具有圆锥形状,所述圆锥形状有助于在分离器中产生反应物混合物400的螺旋路径500。分离器101的内表面可包括突出到锥形分离器中心内的翅片或板,所述翅片或板促进反应物混合物400在螺旋路径500中的移动。图5B示出了图5A的锥形分离器的横截面俯视图。

图6示出了分离器的实施方式,其中反应物进给管线100可以是允许气态产物离开管的多个穿孔或孔600。反应混合物可以以向下穿过分离器101的螺旋路径穿过管601。管的内容物在分离器101的底部离开。液体403可以通过管线404从分离器中去除。

在一些方面中,管601可包括至少两个、三个、四个或更多个接触区602。接触区的内径可比管的内径大至少约两倍。在一些方面中,接触区的内径可比反应器的内径大至少约三倍、四倍或五倍。

在一些方面中,管的长度可在约25英寸至约300英寸的范围内。在一些实施方式中,反应器的长度可在约30英寸至约90英寸、约30英寸至约80英寸、约30英寸至约70英寸、约30英寸至约60英寸、约30英寸至约50英寸、约40英寸至约90英寸、约40英寸至约80英寸、约35英寸至约45英寸,或约35英寸至约60英寸的范围内。在其它方面中,管的长度可为约40英寸。

在一些方面中,管的内径可在约0.1英寸至约4英寸的范围内。在一些方面中,管的内径可在约1英寸至约1.25英寸,或约0.25英寸至约1.25英寸的范围内。在一些方面中,管的内径可为约0.25英寸、约2英寸、约3英寸、或约4英寸。在其它方面中,管的内径可为约1.25英寸、约1英寸、约0.75英寸、约0.375英寸或约0.1875英寸。

图7示出了分离器的实施方式。在该实施方式中,可以将反应混合物400进给到分离器101的底部部分中。在一些方面中,可以将反应混合物进给到分离器的顶部部分中。在一些方面中,可以将反应混合物进给到分离器的中间部分中。

图7还示出气态产物701可以穿过设置在分离器101内的板402中的穿孔或孔。在一些方面中,仅位于分离器的顶部部分处的顶板具有孔或穿孔以允许气体穿过板402并进入产物管线102。

图10示出了实施方式,在所述实施方式中第一进给管线和第二进给管线彼此相对并彼此指向。随着溶液进入混合器107,溶液可以更均匀地混合并被进给到反应物进给管线100中。第一进给管线和第二进给管线可以“T”构造彼此相对并且彼此指向,参见例如与图10中的参考数字104和106对应的部件的取向。

在一些方面中,螺旋路径由具有盘绕平面角为约1度至约60度的盘绕构造的管限定。在一些方面中,盘绕平面角可为约5度至约30度。具有盘绕式构造的管可包括盘绕直径。盘绕直径可在约0.1至约16.0英寸、约1英寸至约16英寸、约2英寸至约16英寸、约2英寸至约10英寸,或约2英寸至约4英寸的范围内。

图11示出了实施方式,在所述实施方式中管601可包括盘绕构造。具有盘绕式构造的管可包括在约5度至约30度的范围内的盘绕平面角900。具有盘绕式构造的管可包括盘绕直径901。盘绕直径901可在约0.1英寸至约4.0英寸的范围内。

在一些方面中,分离器可以在大约等于或小于大气压的压力下操作。大气压力可以在约33kPa至约107kPa的范围内。在一些方面中,操作压力是约106kPa。在一些方面中,分离器在真空下操作。

在一些方面中,所述方法可包括使用喷射器抽取二氧化氯。可以使用其它手段从分离器中抽取二氧化氯并且本公开不限于使用喷射器。

在一些方面中,所述方法可包括在约2℃至约80℃范围内的温度下操作分离器。在一些方面中,所述方法可包括在约60℃的温度下操作反应器。

在一些方面中,动力水的温度可在约2℃至约80℃的范围内。动力水温度可在约15℃至约70℃、约30℃至约70℃、约40℃至约70℃、约40℃至约60℃,或约50℃至约70℃的范围内。

在一些方面中,反应混合物在分离器中的停留时间可为约0.1分钟至约1小时。在一些方面中,反应混合物在反应器中的停留时间可为至少约1分钟。在其它实施方式中,反应混合物可在反应器中停留至少约3分钟、至少约4分钟、至少约5分钟、至少约6分钟、至少约7分钟、至少约8分钟、至少约9分钟,或至少约10分钟。在一些实施方式中,反应混合物在反应器中的停留时间可为约3.8分钟。停留时间可以通过将总分离器液体体积除以总反应物流率来计算。

在一些方面中,所述方法可包括以在约0.001磅/小时至约200磅/小时范围内的速率产生二氧化氯。在一些方面中,二氧化氯可以约0.001磅/小时至约100磅/小时范围内的速率产生。在一些方面中,二氧化氯可以约0.02磅/小时至约15磅/小时范围内的速率产生。在一些方面中,二氧化氯可以约5磅/小时至约15磅/小时范围内的速率产生。

在一些方面中,反应的平均转化效率可为至少约90%。

在一些方面中,动力水管线可包括至少两个通道。通道可以是纵向的。在一些实施方式中,动力水管线可以是双密封管道。动力水管线可具有内部通道和外部通道,动力水可通过所述内部通道和外部通道流动,并且第一溶液和第二溶液可以在内部通道内组合。外部通道中的动力水流率可不同于内部通道的流率。动力水流率可使得反应混合物的温度被控制在一定范围内。反应混合物温度可为约2℃至约80℃、约2℃至约70℃、约35℃至约70℃、约40℃至约70℃,或约50℃至约70℃。反应混合物温度可为约60℃。

提供了一种处理工艺用水的方法。所述方法可包括产生如本文所述的二氧化氯并将气态二氧化氯注入到工艺用水中。

在一些方面中,所述方法可包括使用来自传感器(如二氧化氯传感器)、氧化和还原电位、流量计、微生物测量值或其任何组合的测量值来确定工艺用水中的二氧化氯需求。在一些方面中,可将二氧化氯添加到冷却塔中的工艺用水中。

在一些方面中,可以将二氧化氯添加到含水系统例如冷却塔中。然而,本公开不限于将二氧化氯添加到冷却塔中的工艺用水中。工艺用水可用于纺织工业、洗衣、造纸、采矿或能源服务中。

在一些实施方式中,所述方法可包括工艺控制系统,所述工艺控制系统包括可编程逻辑控制器(PLC)、二氧化氯分析器、压力变送器(PT)和流量变送器(FT),控制用于到反应器的化学物质和用于动力水的进给泵。

在一些实施方式中,所述方法可包括分配系统。分配系统可包括至少两个独立控制的投予点。当将不同的ClO

可与所公开的方法一起使用的流量计可以是任何合适的流量计,如但不限于夹持式或脉冲流量计。基于脉冲的流量计使用光学或磁性传感器检测流动流体的动能,并且将其转换为数字脉冲形式的电能。可通过测量脉冲的周期来测定流量。

用于进给第一溶液和第二溶液的泵可与PLC通信。PLC还可与放置在进给管线上的任何泵通信。

在一些方面中,本文所公开的方法中的任何方法都可包括感测分离器内部的压力。在一些方面中,产物进给管线可配备有止回阀、流量计和进给泵。

在某些实施方式中,本文所公开的方法中的任何方法都可包括计算二氧化氯剂量。可使用第一溶液、第二溶液、动力水、产物进给管线中的二氧化氯溶液的流量和二氧化氯浓度计算二氧化氯剂量。举例来说,主管线中的二氧化氯浓度可使用下式计算:主管线产物率=(F

可使用PLC设定多个警报和故障安全设定。举例来说,可通过监测流量计读数和泵速计算值之间的差异来检测泵问题。一些故障安全可包括分离器或产物进给管线上的减压阀。进给管线中的任一进给管线可具有压力传感器,所述压力传感器将读数传达给主控制装置。举例来说,主控制装置可包括PLC和Adam AI/AO(模拟输入/模拟输出)模块。如果将反应器容纳在机柜中,则机柜可具有泄漏检测传感器和机柜门锁。

实施例

实施例1:测量反应器温度对转化效率的影响。分离器内的管直径是约1/4英寸,并且ClO

实施例2:测试酸与氯酸盐的摩尔比对转化的影响。图9示出随着摩尔比增加,针对100秒氯酸盐转化率(CVS)%和>120秒CVS率%的氯酸盐转化率均增加。

实施例3:测量具有管的分离器的转化率,其中该管在分离器内有约3/8英寸的螺旋管。表1显示了不同液体速度的转化率。

表1.停留时间和温度对转化率的影响。

实施例4:在该实验中,将反应物的温度保持在约62℃,并且管的直径是约3/8英寸。停留时间经计算为约14分钟。

表2.62℃时的酸还原性能。

实施例5:在本实验中,改变温度以观察对转化效率的影响。管的直径为约3/8英寸。停留时间经计算为约11.2分钟。

表3.反应温度对平均转化效率的影响。

本文公开的任何组合物可以包含本文公开的任何化合物/组分、由所述化合物/组分组成或基本上由所述化合物/组分组成。根据本公开,短语“基本上由……组成(consistessentially of、consists essentially of、consisting essentially of)”等将权利要求的范围限制到指定的材料或步骤和不实质上影响所要求保护的发明的一种或多种基本和新颖特性的那些材料或步骤。

如本文所用,术语“约”是指所述值在由其相应的测试测量中发现的标准偏差所引起的误差内,并且如果这些误差无法确定,则“约”是指所述值的10%内。

本文所公开或所要求保护的所有设备和方法都可根据本公开在无过度实验的情况下作出和执行。虽然本发明可按许多不同形式体现,但本文详细描述本发明的特定优选实施方式。本公开是本发明原理的示例,并不旨在将本发明限制于所示的特定实施方式。此外,除非相反地明确说明,否则术语“一”的使用旨在包含“至少一”或“一或多”。例如,“一种装置”旨在包含“至少一种装置”或“一种或多种装置”。

以绝对术语或近似术语给出的任何范围旨在涵盖这两者,并且本文使用的任何定义旨在阐明而非限制。尽管阐述本发明的广泛范围的数值范围和参数是近似值,但具体实例中阐述的数值尽可能精确地报告。然而,任何数值固有地含有必然由其相应的测试测量中发现的标准偏差引起的某些误差。此外,本文所公开的所有范围应被理解为涵盖其中包含的任何和所有子范围(包括所有分数值和整个值)。

此外,本发明涵盖本文所描述各种实施方式中的一些或全部实施方式的任何和所有可能的组合。还应当理解的是,对本文所描述的当前优选实施方式的做出的各种改变和修改对于本领域的技术人员来说是显而易见的。可以在不脱离本发明的精神和范围并且在不减少其预期的优点的情况下进行此类改变和修改。因此,所附权利要求旨在覆盖此类改变和修改。

- 具有减少的酸用量的纯二氧化氯生成系统

- 采用浓酸熟化法从钒矿中浸出钒时减少酸用量的方法