一种多吸热放热部件环路热管

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种热管技术,尤其涉及一种环路热管,属于F28d15/02的热管领域。

背景技术

热管技术是1963年美国洛斯阿拉莫斯(Los Alamos)国家实验室的乔治格罗佛(George Grover)发明的一种称为“热管”的传热部件,它充分利用了热传导原理与相变介质的快速热传递性质,透过热管将发热物体的热量迅速传递到热源外,其导热能力超过任何已知金属的导热能力。

热管技术以前被广泛应用在宇航、军工等行业,自从被引入散热器制造行业,使得人们改变了传统散热器的设计思路,摆脱了单纯依靠高风量电机来获得更好散热效果的单一散热模式,采用热管技术使得散热器获得满意的换热效果,开辟了散热行业新天地。目前热管广泛的应用于各种换热设备,其中包括核电领域,例如核电的余热利用等。

环路热管是指一种回路闭合环型热管。一般由蒸发器、冷凝器、储液器以及蒸气和液体管线构成。其工作原理为:对蒸发器施加热载荷,工质在蒸发器毛细芯外表面蒸发,产生的蒸气从蒸气槽道流出进入蒸气管线,继而进入冷凝器冷凝成液体并过冷,回流液体经液体管线进入液体干道对蒸发器毛细芯进行补给,如此循环,而工质的循环由蒸发器毛细芯所产生的毛细压力驱动,无需外加动力。由于冷凝段和蒸发段分开,环路式热管广泛应用于能量的综合应用以及余热的回收。

为了解决传统热管传热受长距离和冷热源方位限制的问题,苏联国家科学院的Maidanik等人于1971年在传统热管理论的基础上提出了环路热管的概念,并于1972年设计加工出第一套环路热管。随后的十几年,环路热管在苏联国内得到不断发展。1985年,Maidanik等人在美国为这种热管申请了专利。这个依靠毛细力驱动工质循环的自动传热装置曾先后被称为“Heat pipe”、“Heat pipe with separate channels”和“Antigravitational heat pipe”,直到1989年,环路热管首次被应用于苏联的航天器热控系统中,它才被国际上广泛关注,并最终被命名为“Loop heat pipe”,在国内业界称之为“环路热管”。90年代以后,环路热管因其优点受到了各国相关学者和空间飞行器热控设计工作者的广泛关注,许多国家都投入大量资金进行研究,各种结构形式、采用不同工质的环路热管不断在有关的学术会议上亮相。对环路热管的研究主要包括实验研究和分析、数学建模以及应用研究三个方面。

蒸发器是LHP的核心部件,它具有从热源吸收热量以及提供工质循环动力两项重要功能。经过数十年的改进和发展,目前较为普遍的结构形式,蒸发器本体主要包括蒸发器壳体、毛细芯和液体引管。毛细芯外侧的轴向槽道称为蒸汽槽道(Vaporgroove),毛细芯内侧为液体干道(Liquid core或Evaporator core)。

毛细芯是蒸发器的核心部件,它提供工质循环动力、提供液体蒸发界面以及实现液体供给,同时阻隔毛细芯外侧产生的蒸汽进入储液器。毛细芯一般是将微米量级的金属粉末通过压制、烧结等工艺成型,形成微米量级的孔径。

毛细芯内液体干道的设置是为了使液体能够沿轴向均匀地对毛细芯进行供液。否则,液体从储液器沿轴向,向毛细芯的供液阻力非常大,很容易造成供液不足,导致毛细芯产生轴向温差,甚至出现局部烧干现象。设置液体引管将回流的过冷液体直接引入到蒸发器中心,一方面,回流液体携带的冷量可用来平衡蒸发器透过毛细芯的径向漏热;另一方面,当液体干道内由于蒸发器的漏热产生了气泡或积聚了不凝性气体,从液体引管流出的过冷液体可以依靠自身携带的冷量对气泡进行冷却和消除,同时依靠自身的流动将这些不凝性气体或气泡推出液体干道,防止毛细芯内表面发生气塞现象,提高蒸发器的运行稳定性。

LHP系统的热导很大程度上取决于冷凝器与热沉之间的换热性能。早期对LHP的研究大多针对空间应用背景,冷凝器主要以辐射的形式向空间热沉释放热量,因而普遍采用将冷凝器管线嵌入冷凝器板的结构形式,地面实验中亦可采用简单的套管式冷凝器,使用恒温槽模拟热沉,泵驱动冷媒介质(如水、乙醇等)在套管内循环流动对冷凝器进行冷却。

目前的环路热管,一般只能传递单一热量,无法实现多热源的传递,或者仅仅通过设置一个蒸发器同时吸收多个热源的热量,尤其是单独通过单一的热管在不同位置对不同热源进行散热较为困难。

针对上述缺陷,本发明对目前的环路热管进行了改进,可以满足多个热源、多个冷源的不同的换热需求,使得系统结构简单,成本节省。

发明内容

本发明旨在提供一种低成本且微小高效的平板式环路热管系统,使得不同位置的热源通过一个环路热管进行传递,提高对热源散热的推广与商业化应用。

为了实现上述目的,本发明的技术方案如下:

一种多吸热放热部件环路热管,包括多个吸热部件、多个放热部件,所述多个吸热部件、多个放热部件之间通过流体管路连接,吸热部件和/或放热部件是3个以上,至少一个放热部件配套设置在至少一个吸热部件的流体管路下游,所述至少一个吸热部件吸收热源的热量,通过流体管路的流体将热量传递给至少一个放热部件,然后至少一个放热部件将热量进行向外放热。

作为优选,吸热部件是3个以上,放热部件是3个以上。

作为优选,所述多个吸热部件有且仅有一个是蒸发器,所述多个放热部件的至少一个是蒸汽冷凝器。

作为优选,吸热部件为多个,与吸热部件配套设置放热部件为一个或者多个。

作为优选,放热部件为多个,与放热部件配套设置吸热部件为一个或者多个。

作为优选,多个吸热部件至少两个与同一热源进行热连接。

作为优选,多个放热部件至少两个与同一冷源进行热连接。

作为优选,从除蒸发器外的吸热部件的一个开始,沿着环路热管内流体的流动方向,多个吸热部件的吸热量逐渐降低。

作为优选,蒸发器包括外壳、毛细芯、蒸汽腔、补偿腔、液体进口以及蒸汽出口;所述外壳内依次设置液体进口、补偿腔、毛细芯、蒸汽腔和蒸汽出口。

作为优选,微通道歧管散热器包括外壳、歧管结构和微通道,所述歧管结构和微通道设置在外壳内,歧管结构包括弯折的板状结构,所述板状结构一侧形成进口段,另一侧形成出口段,所述进口段和出口段不连通,所述微通道结构设置在歧管结构的上部。与现有技术相比较,本发明具有如下的优点:

1)本发明对目前的环路热管进行了改进,可以满足多个热源、多个冷源的不同的换热需求,使得系统结构简单,成本节省。

2) 本发明对目前的环路热管进行了改进,使得不同位置的热源或者不同温度的热源通过一个环路热管进行传递,使得系统结构简单,成本节省。

3)针对同一热源的不同位置,因为发热量不同,因此通过使用同一个热管一个热源有针对性的针对不同位置进行散热,满足不同的散热需求,使得系统结构简单,成本节省。

4)本发明吸热部件研发了新式结构的蒸发器,在热管的储液室内加入副毛细芯并插入毛细芯内部,使回路的轴向毛细力加强,并可有效减少毛细芯内部液体管线的大气泡,降低反向漏热,保证热管的稳定正向运行,并使热管的毛细抽吸速度提高到0.6g/s。

5)本发明放热部件采用了新的具有歧管结构的微通道散热器,能够进一步提高散热能力。由于微通道的比表面积较大,因此其散热能力较强,但是其内部流动阻力过高且温度分布不均匀。增加歧管结构之后,既可以缩短流体在微通道内的流程,降低流动阻力,提高温度分布均匀性;又兼具了冲击射流的优势,进一步提高了整体的散热能力。

附图说明

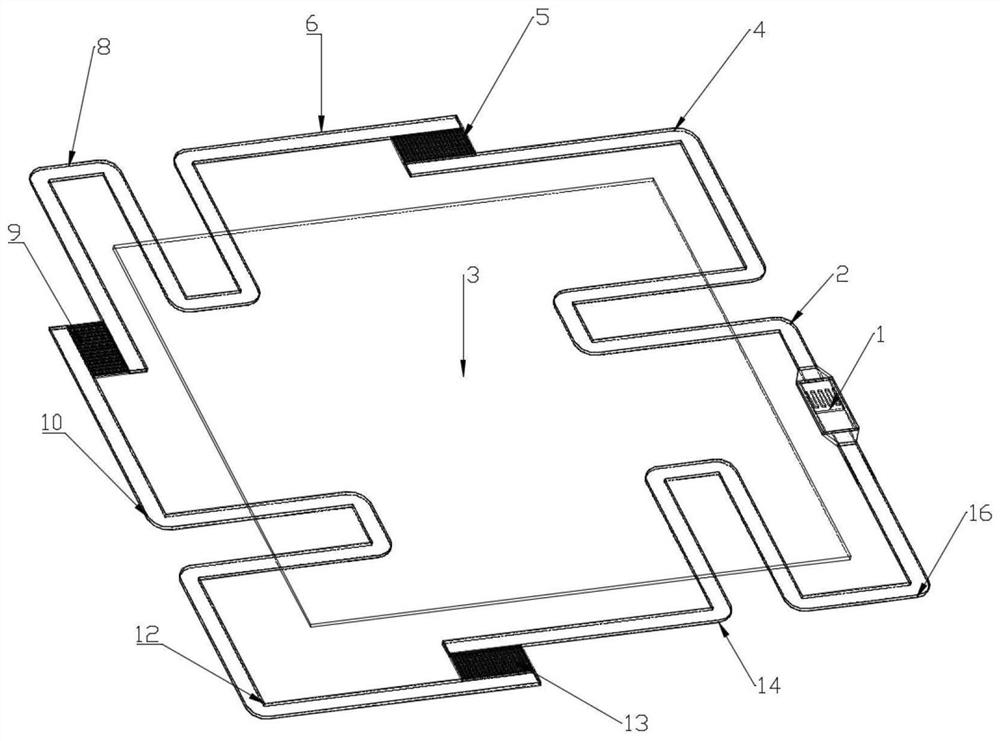

图1是本发明环路热管散热器结构图;

图2是本发明优选的蒸发器结构示意图;

图3-1是本发明微通道歧管散热器中歧管部件及微通道结构图;

图3-2是本发明微通道歧管散热器俯视图;

图3-3是图3-1的A-A截面图;

图4是本发明环路热管优选实施例结构图;

图5是本发明环路热管优选另一实施例示意图;

图6-1是本发明优选的蒸发器另一结构示意图;

图6-2是图6-1的A-A截面示意图;

图7是本发明优选的实施例局部结构图;

图8是本发明优选的实施例局部示意图。

图中:

1为环路热管蒸发器,5、9、13为微通道歧管散热器,1、5、9、13统称为此环路热管的吸热部件;3、7、11、15为环路热管的放热部件;外壳34、毛细芯35、蒸汽出口36、蒸汽腔37、补偿腔38、液体进口39;毛细芯20、外壳21、汽体缓冲室22、储液器23、副毛细芯28、孔29;歧管结构44、微通道45。

具体实施方式

下面结合附图对本发明的具体实施方式做详细的说明。

图1、4、5公开了一种多吸热部件多放热部件环路热管。如图1所示,一种环路热管,包括多个吸热部件,例如1,5,9,13。多个放热部件,例如3,7,11,15。所述多个吸热部件、多个放热部件之间通过流体管路,例如2,4,8,12,14,16连接。吸热部件和/或放热部件是3个以上,例如图1中吸热部件和放热部件分别都是4个。至少一个放热部件配套设置在至少一个吸热部件的流体管路下游,所述至少一个吸热部件吸收热源的热量,通过流体管路的流体将热量传递给至少一个放热部件,然后至少一个放热部件将热量进行向外放热。

吸热部件和/或放热部件是3个以上,表示吸热部件是3个以上,或者放热部件是3个以上,或者吸热部件和放热部件都是3个以上。

本发明通过对上述的结构,使得多个吸热部件和放热部件之间设置进行吸热和放热操作。本发明对目前的环路热管进行了改进,可以满足多个热源、多个冷源的不同的换热需求,使得系统结构简单,成本节省。

作为优选,吸热部件是3个以上,放热部件是3个以上。例如图1中吸热部件和放热部件分别都是4个。

作为优选,所述多个吸热部件其中有且只有一个是环路热管蒸发器,所述多个放热部件的至少一个是蒸汽冷凝器。

作为优选,吸热部件为多个,与吸热部件配套设置放热部件为一个或者多个。例如图7所示,吸热部件为两个,放热部件为一个。上述设置表明多个热源通过吸热部件依次吸热后,然后通过放热部件进行集中放热。此种情况下一般是流体经过第一个吸热部件吸热后,依然具有吸热能力,因此设置更多的吸热部件,从而使得流体不断的吸热,然后通过放热部件进行放热。满足沿着流体流动路径上的多热源的不断吸热,可以根据实际换热情况设置放热部件数量,例如可以通过仅仅设置一个放热部件从而实现多热源的换热,大大减少设置放热部件的数量,提高系统的便利性,使得结构简单。

作为优选,放热部件为多个,与放热部件配套设置吸热部件为一个或者多个。例如图8所示,吸热部件为一个,放热部件为两个。上述设置表明多个冷源通过多个放热部件依次放热。此种情况下一般是流体经过第一个放热部件放热后,依然具有放热能力,因此设置更多的放热部件,从而使得流体不断的放热。满足沿着流体流动路径上的多冷源的不断加热,减少设置吸热部件的数量,可以设置更多的热利用部件来吸热,提高系统的便利性,使得结构简单。

作为优选,多个吸热部件至少两个与同一热源进行热连接。各个吸热部件连接的同一热源的位置不同。因为热源不同位置温度不同,需要的散热量也不同,因此通过针对不同位置的热源的设置,能够有针对性的针对热源不同位置散热,从而提高散热效率。能够有针对性的针对热源不同位置散热,避免采取单一的热源的散热方式,使得各个部位温度不同,造成温差,使得温度高的位置更容易损坏,温度低的位置不需要散热,避免热量浪费以及部件损坏。

作为优选,多个吸热部件至少两个与同一热源进行热连接,沿着环路热管内流体的流动方向,所述不同吸热部件热连接的热源的温度越来越低。能够使得环路热管内部形成一个大范围内的温度差,从而使得环路热管的循环增加动力,进一步提高循环速度,提高换热效率。

作为优选,多个放热部件至少两个与同一冷源进行热连接。各个放热部件连接的同一冷源的位置不同。例如图4所示。将图1的吸热部件5、13通过设置一个放热部件3进行散热。例如图5所示,四个吸热部件通过设置一个放热部件3进行散热。因为冷源不同位置温度不同,需要的加热量也不同,因此通过针对不同位置的冷源的设置,能够有针对性的针对冷源不同位置加热,从而提高散热效率。能够有针对性的针对冷源不同位置加热,避免采取单一的冷源的加热方式,使得各个部位温度不同,造成温差,使得温度高的位置更容易损坏,温度低的位置不需要散热,避免热量浪费以及部件损坏。

作为优选,从除蒸发器1外的一个吸热部件开始,沿着环路热管内流体的流动方向,多个吸热部件的吸热量逐渐降低。能够使得环路热管内部形成一个大范围内的温度差,从而使得环路热管的循环增加动力,进一步提高循环速度,提高换热效率。

本发明通过设置在一个环路热管中设置多个不同的吸热部件以及放热部件,从而实现不同位置的不同的热源的散热,或者不同位置的不同温度的热源的散热,不需要单独设置多套换热系统,使得系统结构简单,紧凑,成本节省。

作为优选,至少两个吸热部件分别热连接不同的热源。通过设置不同的热源,使得环路热管能够同时满足多热源的散热,避免单独设置不同的换热系统,从而使得结构紧凑。

作为优选,有且仅有一个吸热部件是环路热管蒸发器。如图2所示,蒸发器的一个优选的实施例,所述蒸发器包括外壳34、毛细芯35、蒸汽腔37、补偿腔38、液体进口39以及蒸汽出口36。所述外壳34内依次设置液体进口39、补偿腔38、毛细芯35、蒸汽腔37和蒸汽出口36。蒸发器外壳34的加热面处需贴合电子设备内的一个高功率稳定热源,热量通过导热进入内部毛细芯,毛细芯孔隙内液体工质蒸发相变,蒸汽通过毛细芯上自带的蒸汽槽,汇聚至蒸汽出口36侧的蒸汽腔37中,并通过蒸汽出口36进入流体管路中。

作为优选,如图6-1、6-2所示,蒸发器的另一个优选的实施例,所述蒸发器包括外壳21。所述外壳21内设置四个部分,分别是汽体缓冲室22、毛细芯20、副毛细芯28(汽体缓冲室22、毛细芯20、副毛细芯28构成蒸发器)和储液器23。作为优选,所述外壳使用不锈钢制造;毛细芯20为镍基毛细芯,可从大功率器件处吸收热量传递给工质,工质发生相变带走热量;毛细芯20的一侧打多个孔29(优选3个孔)作为引流槽道并可增大径向毛细力;毛细芯20上表面刻有槽道,便于工质汽化成汽体后逸散。副毛细芯28由材质为优选20微米孔径的不锈钢丝网包裹在储液室四周构成,副毛细芯28孔径大于毛细芯20孔径。可进一步加强轴向毛细力,并有效破坏毛细芯内部液体管线的大气泡,降低反向漏热,保证热管的稳定正向运行。副毛细芯28与毛细芯20一侧的孔29相配合,使回流液体工质可直接进入毛细芯20前端进行蒸发。储液器23可以保证毛细芯20一直被液体工质所浸润,启动前无需进行任何预处理,可直接对蒸发器施加热载荷来启动环路热管,保证对蒸发器毛细芯的液体储备与供给。汽体缓冲室22提高了汽体从毛细芯中逸出的速率,并且可以平衡汽体扩散的速率,降低汽体扩散的阻力,使汽体平稳扩散。

作为优选,从毛细芯20中间位置到两边位置,毛细芯的孔29的长度逐渐变短。通过大量的数值模拟和实验研究发现,通过上述设置毛细芯的孔29的长度逐渐变短,能够使得热管的稳定正向效果更好,能够提高8-10%的技术效果。上述经验公式也是本申请经过大量实验研究的结果,也是本申请的一个发明点,并不是本领域的公知常识。

进一步优选,从毛细芯20中间位置到两边位置,毛细芯的孔29的长度逐渐变短的幅度越来越大。通过大量的数值模拟和实验研究发现,通过上述设置能够使得热管的稳定正向效果最优。上述经验公式也是本申请经过大量实验研究的结果,也是本申请的一个发明点,并不是本领域的公知常识。

本申请通过大量的研究,找出了最佳的毛细芯长度分配关系优化公式。

假设蒸发器外壳是平板结构,平板结构的宽度是2W(图6-2中的上下为宽度),外壳中心处的毛细芯的孔29的长度为L,则距离中心的距离为w位置的毛细芯的孔的长度l规律如下:l=b*L-c*L*(w/W)

1.082 进一步优选, a=1.096, b=1, c=0.361。 上述经验公式也是本申请经过大量实验研究的结果,是对毛细芯的孔29的长度分布的一个优化的结构,也是本申请的一个发明点,并不是本领域的公知常识。作为优选,从毛细芯中间位置到两边位置,毛细芯的孔29的通孔面积逐渐变小。 进一步优选,从毛细芯中间位置到两边位置,毛细芯的孔29的通孔面积逐渐变小的幅度越来越大。技术效果参见前面的毛细芯的孔29的长度变化关系。 假设蒸发器外壳是平板结构,平板结构的宽度是2W,外壳中心处的毛细芯的孔29的面积为S,则距离中心的距离为w位置的毛细芯的孔的面积s规律如下: s=b*S-c*S*(w/W) 1.085 进一步优选, a=1.099, b=1, c=0.353。 上述经验公式也是本申请经过大量实验研究的结果,是对毛细芯的孔29的面积分布的一个优化的结构,也是本申请的一个发明点,并不是本领域的公知常识。 传统的微通道散热器一般为铝制结构,通道尺度为毫米级别,其尺寸虽然比传统换热器小,但在电子器件中的应用仍然受到空间的制约。特别是针对芯片以及局部热点的散热,大型微通道换热器存在大量冷量的浪费。因此,在针对芯片级别的热点散热,设计了直接在硅片上加工200 μm微通道45,并利用歧管结构44减少工质流动阻力并强化换热。 对于常规的微通道换热器,在使用过程中,一般要外接驱动泵,驱动内部流体工质流过微通道,通过对流或相变换热进行散热。对于所设计的硅基微通道散热器,外接大型驱动泵使其失去了空间优势并造成内部电子设备内部空间损失,并且随着通道尺寸的减少,微通道内工质流动的阻力增大,消耗的泵功增大。因此,设计了具有毛细芯结构的蒸发器,例如图1中的标记1,配合电子设备内部的热源,作为毛细泵驱动整个环路热管内的工质流动。整个装置通过接在流体管路上的放热部件翅片或冷板散热,例如图1中标记15和图4中的标记3,达到对装置吸收的热量散出的作用。 作为优选,吸热部件至少一个是微通道歧管散热器。例如图1中的标记5。如图3-1、3-2、3-3所示,微通道歧管散热器包括歧管结构44和微通道45,所述歧管结构44和微通道45设置在外壳内,歧管结构44包括弯折的板状结构,所述板状结构一侧形成进口段,另一侧形成出口段,所述进口段和出口段不直接连通,所述微通道45设置在歧管结构的上部。歧管结构44的进口段和出口段通过微通道45实现流体连通。 作为优选,所设计微通道歧管散热器,由厚度为0.3 mm,通道深度及宽度均为200μm的硅基微通道45和厚度为0.7 mm,宽度及深度均为500 μm的歧管结构44组成。 所设计的环路热管工作流程及各部分结构如下所述: (1)蒸发器由外壳34、毛细芯35、蒸汽腔37、补偿腔38、液体进口39以及蒸汽出口36组成。蒸发器外壳34的加热面处需贴合电子设备内的一个高功率稳定热源,热量通过导热进入内部毛细芯,毛细芯孔隙内液体工质蒸发相变,蒸汽通过毛细芯上自带的蒸汽槽,汇聚至蒸汽出口36侧的蒸汽腔37中,并通过蒸汽出口36进入流体管路中。 (2)蒸汽在蒸发器1内生成,产生压力,推动管路2内蒸汽流经放热部件3,释放热量,气体工质冷凝成液体流入液体管路4,然后在蒸汽压力下流入歧管微通道结构5中。 (3)冷却后的液体首先进入歧管结构44的进口段,紧接着流入上方的微通道45中进行换热,之后热流体流出微通道45进入歧管结构44的出口段,并最终汇聚流出歧管结构44进入流体管路6。 (4)流体管路6内的高温液体工质经过放热部件后被冷却,重新成为冷却液体工质,依次经过吸热、放热部件,最终通过液体管路回到蒸发器的液体进口39并进入补偿腔38内。 (5)补偿腔38内的冷凝液体通过毛细芯35的毛细力补充至汽液界面处,完成整个循环。 如图1所示,1为蒸发器,提供整个环路运行所必须的毛细驱动力,其内部的工质气化后进入流体管路2,蒸汽经过冷凝器3后成为低温液体进入流体管路4。管路4中的低温液体流入微通道歧管散热器5中,对热源进行高效散热,高温液体或蒸汽流出歧管微通道结构5进入流体管路6中,经过放热部件7,成为低温液体进入流体管路8。重复相同过程分别对微通道歧管散热器9和13处的热源进行散热。最终低温液体经过流体管路16重新回到蒸发器1中,完成整个散热循环。 该设计的优势:每个吸热部件配备一个放热部件,意味着流体管路可以随意布置,可以同时对电子器件内部不同位置的多个热源进行散热,且互相之间互不影响,微通道歧管散热器5、9和13以及与其配套的放热部件7、11和15在不需要工作时可以随时停止。 如图2所示,工作流程与图1所示设计一相同,将图1所示设计一中的放热部件3、15合并成为图2所示的放热部件3,放热部件7、11合并成为放热部件7。其优势是可以减少放热部件的占用空间。 如图3所示,将流体管路2、6、10、14均布置在一个放热部件内,即将图1所示设计一中的放热部件3、15、7和11合并成为图3所示的一个放热部件3。这种设计的优势在于可以使用一个冷源散热,极大的减少了散热器空间。 虽然本发明已以较佳实施例披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 一种多吸热放热部件环路热管

- 一种放热能力高度变化的环路热管蓄热器