氢燃料电池散热器的处理方法以及氢燃料电池散热器

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及燃料电池技术领域,尤其涉及一种氢燃料电池散热器的处理方法以及氢燃料电池散热器。

背景技术

随着氢燃料汽车的发展,氢燃料电池作为氢燃料汽车的主要动力也得到广泛利用;在氢燃料电池的冷却系统中,当存在对膜电极造成危害的离子时,则会影响氢燃料电池的质子交换,因此,需要对燃料电池冷却系统进行清洗;相关技术中,通常采用高温去离子水对燃料电池散热器进行清洗,但是,采用上述清洗方法只能清洗掉部分游离的杂质,冷却系统中离子析出较多,导致冷却系统的防冻液的导电率较大,不利于氢燃料电池的使用。

发明内容

本申请实施例通过提供一种氢燃料电池散热器的处理方法以及氢燃料电池散热器,旨在降低冷却系统离子析出能力。

本申请实施例提供了一种氢燃料电池散热器的处理方法,所述氢燃料电池散热器的处理方法,包括:

对燃料电池散热器芯体依次进行酸洗、碱洗以及水洗,所述燃料电池散热器芯体由免钎剂材料制成;

对所述燃料电池散热器芯体以及散热器水室进行装配得到氢燃料电池散热器;

采用高温去离子水对水洗后的所述氢燃料电池散热器进行循环清洗;

对循环清洗后的所述氢燃料电池散热器进行钝化处理,以在所述氢燃料电池散热器内部与冷却系统的防冻液接触的表面生成钝化层。

在一实施例中,所述对燃料电池散热器芯体依次进行酸洗、碱洗以及水洗的步骤包括:

按照第一预设清洗振动频率对所述燃料电池散热器芯体酸洗第一预设时长;

按照第二预设清洗振动频率对酸洗后的所述燃料电池散热器芯体进行水洗;

按照第三预设清洗振动频率对所述燃料电池散热器芯体碱洗第二预设时长;

按照第四预设清洗振动频率对碱洗后的所述燃料电池散热器芯体进行水洗。

在一实施例中,所述第一预设时长为两分钟,所述酸洗所用酸溶液的PH值为2,所述碱洗所用碱溶液的PH值为10。

在一实施例中,所述采用高温去离子水对水洗后的所述氢燃料电池散热器进行循环清洗的步骤包括:

按照预设温度对水洗后的所述氢燃料电池散热器循环清洗第三预设时长,其中,所述预设温度为85℃,所述第三预设时长为96小时。

在一实施例中,所述循环清洗所用去离子水的导电率为5us/cm。

在一实施例中,所述对循环清洗后的所述氢燃料电池散热器进行钝化处理的步骤包括:

按照预设混合比例的混合液对循环清洗后的所述氢燃料电池散热器的内部钝化处理第四预设时长,所述混合液包括钝化液以及去离子水,且所述混合液与所述去离子水的预设混合比例为1:10。

在一实施例中,所述第四预设时长为30分钟。

在一实施例中,所述按照预设混合比例的混合液对循环清洗后的所述氢燃料电池散热器的内部钝化处理第四预设时长的步骤之后还包括:

在达到所述第四预设时长后,将所述混合液倒出,并采用去离子水对钝化处理后的所述氢燃料电池散热器的内部进行清洗。

此外,为实现上述目的,本发明还提供了一种氢燃料电池散热器,所述燃料电池散热器芯体采用免钎剂材料制成。

本申请实施例中提供的一种氢燃料电池散热器的处理方法以及氢燃料电池散热器,采用免钎剂材料制成燃料电池散热器芯体,对燃料电池散热器芯体依次进行酸洗、碱洗以及水洗以将所述燃料电池散热器芯体内的钎剂清洗掉,在清洗掉燃料电池散热器芯体内的钎剂后,将所述燃料电池散热器芯体与散热器壳体进行装配得到氢燃料电池散热器,采用高温去离子水对水洗后的氢燃料电池散热器循环清洗以清洗掉游离的离子,再对循环清洗后的氢燃料电池散热器进行钝化处理以在氢燃料电池散热器的内部与冷却系统的防冻液接触的表面生成钝化层技术方案,从而降低了冷却系统中离子析出能力。

附图说明

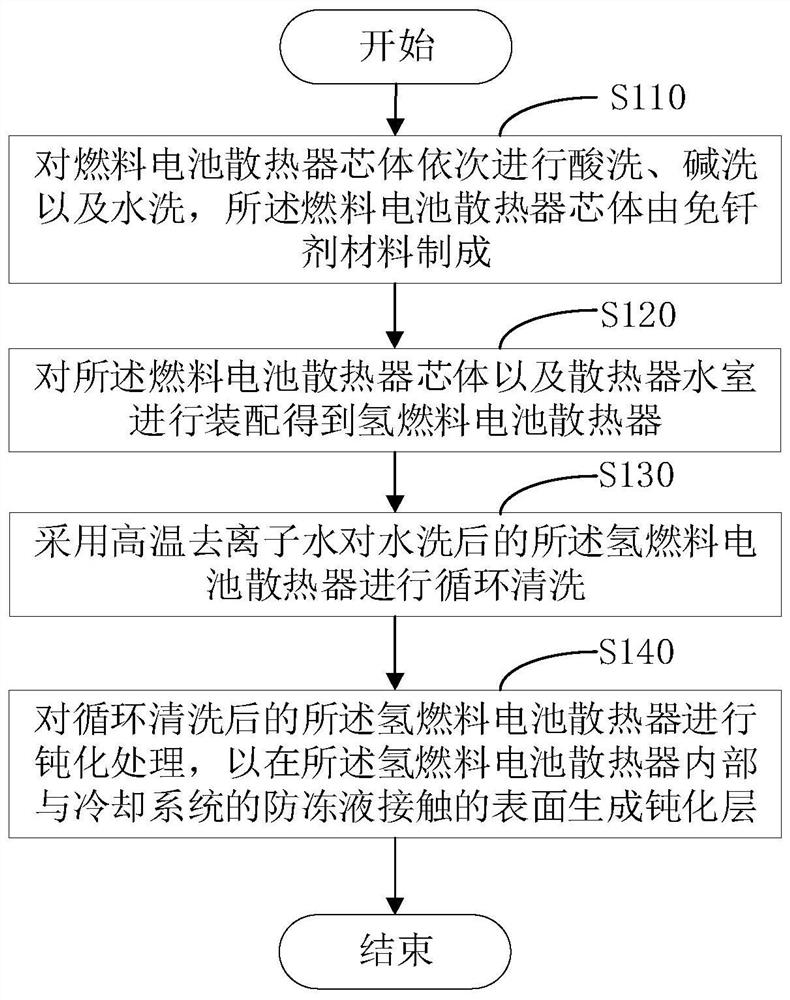

图1为本发明氢燃料电池散热器的处理方法第一实施例的流程示意图;

图2为本发明氢燃料电池散热器的处理方法第二实施例的流程示意图;

图3为本发明燃料电池散热器芯体的钎焊流程图;

图4为本发明燃料电池散热器芯体的清洗流程示意图;

图5为本发明钝化处理的过程;

图6为本发明高温去离子水对燃料电池散热器循环清洗的流程示意图;

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明,上述附图只是一个实施例图,而不是发明的全部。

具体实施方式

为了更好的理解上述技术方案,下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

本发明实施例提供了氢燃料电池散热器的处理方法的实施例,需要说明的是,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

如图1所示,在本申请的第一实施例中,本申请的氢燃料电池散热器的处理方法,包括以下步骤:

步骤S110,对燃料电池散热器芯体依次进行酸洗、碱洗以及水洗,所述燃料电池散热器芯体由免钎剂材料制成;

步骤S120,对所述燃料电池散热器芯体以及散热器水室进行装配得到氢燃料电池散热器;

步骤S130,采用高温去离子水对水洗后的所述氢燃料电池散热器进行循环清洗;

步骤S140,对循环清洗后的所述氢燃料电池散热器进行钝化处理,以在所述氢燃料电池散热器内部与冷却系统的防冻液接触的表面生成钝化层。

在本实施例中,氢燃料电池的工作特性要求其冷却系统内液态介质具备电导率低、离子浓度低、耐高温和耐低温的特点,在氢燃料电池冷却系统中,任何与膜电极有直接或者间接接触的流体,若含有对膜电极造成潜在危害的离子,都会严重影响燃料电池的质子交换,导致冷却液的导电率偏高,因此,需要降低氢燃料电池冷却系统的离子析出能力,而降低氢燃料电池冷却系统的离子析出能力,主要通过降低燃料电池散热器的离子析出能力实现;本申请为了降低冷却系统中离子析出能力以降低冷却液的导电率,设计了一种氢燃料电池散热器的处理方法;首先,本申请的燃料电池散热器芯体采用免钎剂的B型管进行装配和钎焊,从根源上降低了燃料电池散热器钎剂残留;接着,本申请通过对燃料电池散热器芯体以及氢燃料电池散热器进行一系列的清洗后进行钝化处理,通过钝化处理在氢燃料电池散热器内部与冷却系统的防冻液接触的表面生成钝化层;本申请通过上述的清洗动作以及钝化处理,从而降低了冷却系统的离子析出能力以及冷却液的导电率。

在本实施例中,本申请的燃料电池散热器芯体采用免钎剂材料制成,具体的,如图3所示,图3为燃料电池散热器芯体的钎焊流程图,本申请的燃料电池散热器芯体采用免钎剂的B型管进行装配,并采用钎剂进行钎焊;钎剂是指钎焊时使用的熔剂,钎剂能有效地溶解或破坏焊件和钎料表面的氧化膜,在采用钎剂进行焊接时,钎剂破坏了氧化膜导致离子析出能力增强,因此,需要对燃料电池散热器芯体进行清洗。

在清洗之前,需要根据实际情况确定燃料电池散热器芯体的清洗顺序,所述清洗顺序可依次包括酸洗、碱洗、水洗,先酸洗是为了去除燃料电池散热器芯体上的氧化皮和锈蚀物,再碱洗是为了对酸洗所使用的酸溶液进行中和;在其他场景下,也可以将所述燃料电池散热器芯体的清洗顺序设置成碱洗、酸洗、水洗,先碱洗是为了去除燃料电池散热器芯体上的油污,再酸洗是为了对碱洗所使用的碱溶液进行中和;采用不同的清洗顺序,最终的清洗效果不同。

具体的,可将燃料电池散热器芯体放入清洗设备中,该清洗设备中至少包括三个容器,分别为储存酸溶液的第一容器、储存碱溶液的第二容器以及储存水的第三容器,当所述燃料电池散热器芯体的清洗顺序依次包括酸洗、碱洗、水洗时,将所述燃料电池散热器芯体先放置于第一容器内进行酸洗,再将所述燃料电池散热器芯体放置于第二容器内进行碱洗,最后将所述燃料电池散热器芯体放置于第三容器内进行水洗,通过上述的清洗流程去除掉燃料电池散热器芯体内残留的钎剂。

进一步的,如图4所示,图4为本申请燃料电池散热器芯体的清洗流程示意图,为了提高清洗效果,在酸洗完后,可将燃料电池散热器芯体从第一容器中取出后放置于第三容器中进行水洗,以去除燃料电池散热器芯体上的部分酸溶液;在水洗后之后,将燃料电池散热器芯体从第三容器中取出后放置于第二容器中进行碱洗,以对燃料电池散热器芯体上残留的酸溶液进行中和;本申请不管是以上述任意一种清洗方式,可采用超声波进行震荡清洗,以提高清洗效果。

在本实施例中,在燃料电池散热器芯体水洗完成之后,将所述燃料电池散热器芯体与散热器水室进行装配得到氢燃料电池散热器,具体的装配过程在此不展开论述;在装配完成得到氢燃料电池散热器之后,需要进一步的去除氢燃料电池散热器上游离的离子;具体的,本申请将水洗完成后的氢燃料电池散热器放置在清洗装置中,并采用高温去离子水进行循环清洗以去除氢燃料电池散热器上游离的离子;如图6所示,图6为本发明高温去离子水对燃料电池散热器循环清洗的流程示意图,在所述清洗装置中,通过控制电子水泵工作使得去离子水循环依次经过电加热器进行加热,再将加热后的去离子水经过氢燃料电池散热器以对所述氢燃料电池散热器进行冲洗。

在本实施例中,在循环清洗完成之后,将所述氢燃料电池散热器从清洗装置中取出;为了降低冷却液的离子析出能力,本申请进一步对氢燃料电池散热器进行钝化处理,在氢燃料电池散热器内部与冷却系统的防冻液接触的表面生成钝化层,通过该钝化层降低冷却液的离子析出能力;具体的,如图5所示,图5为本申请钝化处理的过程,本申请可根据实际情况配置混合液,将混合液注入氢燃料电池散热器内部,再将氢燃料电池散热器放置于钝化炉中进行钝化处理,以形成钝化层。

本实施例根据上述技术方案,由于采用了免钎剂材料制成燃料电池散热器芯体,对燃料电池散热器芯体依次进行酸洗、碱洗以及水洗以将所述燃料电池散热器芯体内的钎剂清洗掉,在清洗掉燃料电池散热器芯体内的钎剂后,将所述燃料电池散热器芯体与散热器壳体进行装配得到氢燃料电池散热器,采用高温去离子水对水洗后的氢燃料电池散热器循环清洗以清洗掉游离的离子,再对循环清洗后的氢燃料电池散热器进行钝化处理以在氢燃料电池散热器的内部与冷却系统的防冻液接触的表面生成钝化层技术方案,从而降低了冷却系统中离子析出能力。

如图2所示,基于第一实施例步骤S110,本申请的第二实施例包括以下步骤:

步骤S111,按照第一预设清洗振动频率对所述燃料电池散热器芯体酸洗第一预设时长;

步骤S112,按照第二预设清洗振动频率对酸洗后的所述燃料电池散热器芯体进行水洗;

步骤S113,按照第三预设清洗振动频率对所述燃料电池散热器芯体碱洗第二预设时长;

步骤S114,按照第四预设清洗振动频率对碱洗后的所述燃料电池散热器芯体进行水洗。

在本实施例中,在清洗之前,需要根据实际情况确定燃料电池散热器芯体的清洗顺序,本实施例的清洗顺序可依次包括酸洗、水洗、碱洗、水洗;在其他场景下,也可以将所述燃料电池散热器芯体的清洗顺序设置成碱洗、水洗、酸洗、水洗,采用不同的清洗顺序,最终的清洗效果不同。

在本实施例中,可将燃料电池散热器芯体放入清洗设备中,该清洗设备中至少包括三个容器,分别为储存酸溶液的第一容器、储存碱溶液的第二容器以及储存水的第三容器;当所述燃料电池散热器芯体的清洗顺序依次包括酸洗、水洗、碱洗、水洗时,将所述燃料电池散热器芯体先放置于第一容器内进行酸洗,再将所述燃料电池散热器芯体放置于第三容器内进行水洗,再将所述燃料电池散热器芯体放置于第二容器内进行碱洗,最后再将所述燃料电池散热器芯体放置于第三容器内进行水洗,通过上述的清洗流程去除掉燃料电池散热器芯体内残留的钎剂。

在本实施例中,所述第一预设清洗振动频率、所述第二预设清洗振动频率、所述第三预设清洗振动频率、所述第四预设清洗振动频率、所述第一预设时长以及所述第二预设时长可根据实际情况进行设置;其中,所述第一预设清洗振动频率、所述第二预设清洗振动频率、所述第三预设清洗振动频率以及第四预设清洗振动频率可以相同,也可以不同;所述第一预设时长以及所述第二预设时长可以相同也可以不同;具体的,为了提高清洗效果,不管是在第一容器、第二容器,还是在第三容器中进行清洗,都可设置预设清洗振动频率对燃料电池散热器芯体进行清洗;可设置酸洗、碱洗与水洗都采用相同的预设清洗振动频率进行清洗;也可根据实际情况,设置不同的预设清洗振动频率对燃料电池散热器芯体进行清洗;还可设置燃料电池散热器芯体的清洗时长,可设置酸洗、碱洗与水洗都采用相同的清洗时长进行清洗;也可根据实际情况,设置不同的清洗时长清洗燃料电池散热器芯体;在酸洗、碱洗与水洗的过程中,可控制酸洗所用酸溶液,碱洗所用碱溶液以及水洗所用水的温度,一般温度控制在常温下即可。

本实施例根据上述技术方案,通过控制在相同的预设清洗振动频率以及清洗时长下对燃料电池散热器芯体依次进行酸洗、水洗、碱洗以及水洗的技术手段,从而去除掉燃料电池散热器芯体内残留的钎剂。

本申请的第三实施例具体对第一预设时长、酸溶液以及碱溶液进行限定,根据实际情况确定第一预设时长、酸洗所用酸溶液的PH值以及碱洗所用的碱溶液的PH值,可根据燃料电池散热器芯体的型号、燃料电池散热器芯体的性能或者燃料电池散热器芯体内钎剂的残留量,确定酸洗以及碱洗所用的预设时长、酸溶液的PH值以及碱溶液的PH值,在本实施例中,可设置酸洗的第一预设时长为两分钟,且酸洗所用酸溶液的PH值为2,碱洗所用碱溶液的PH值为10;所述碱洗的第二预设时长与酸洗的第一预设时长可相同,也可不同,可根据实际情况进行设置;在其他应用场景下,当燃料电池散热器芯体的型号发生变化时,可设置不同的酸洗与碱洗的清洗时长,酸溶液的PH值以及碱溶液的PH值,例如,当燃料电池散热器芯体的型号变化时,可设置酸洗与碱洗的清洗时长为三分钟,酸溶液的PH值为3以及碱溶液的PH值为11;也可设置酸洗的清洗时长为两分钟,碱洗的清洗时长为三分钟,酸溶液的PH值为3以及碱溶液的PH值为11;在其他应用场景下,同时可根据实际情况设置水洗的清洗时长。

本实施例根据上述技术方案,通过采用对酸洗的第一预设时长、酸溶液的PH值以及碱溶液的PH值进行具体限定的技术方案,提高了该燃料电池散热器芯体的型号下的清洁效果。

以下为本申请的第四实施例,基于第一实施例步骤S130,本申请的第四实施例包括:

步骤S131,按照预设温度对水洗后的所述氢燃料电池散热器循环清洗第三预设时长,其中,所述预设温度为85℃,所述第三预设时长为96小时。

在本实施例中,在装配完成得到氢燃料电池散热器之后,需要进一步的去除氢燃料电池散热器上游离的离子;具体的,本申请将水洗后的氢燃料电池散热器放置在清洗装置中,并采用高温去离子水进行循环清洗以去除氢燃料电池散热器上游离的离子;在所述清洗装置中,通过控制电子水泵工作使得去离子水循环依次经过电加热器进行加热,再将加热后的去离子水经过氢燃料电池散热器以对所述氢燃料电池散热器进行冲洗;具体的,可根据实际情况设置电加热器加热的预设温度,例如,可将电加热器加热的预设温度设置为85℃,以将经过电加热器的去离子水加热至85℃;采用加热后的去离子水对氢燃料电池散热器进行冲洗;冲洗完成之后,再通过电子水泵将去离子水输送至电加热器进行加热,再采用加热后的去离子水对氢燃料电池散热器进行冲洗,并通过上述的循环清洗操作循环清洗第三预设时长,例如,可根据实际情况设置第三预设时长为96小时,在循环清洗96小时后,清洗效果较佳。

在本实施例中,在所述清洗装置的电加热器之前或者在所述电加热器之后,可设置温度采集设备,所述温度采集设备用于采集去离子水的温度,以检测所述去离子水的温度是否达到预设温度;当所述去离子的温度达到预设温度时,再对氢燃料电池散热器进行高温去离子水循环清洗;当所述去离子水的温度未达到预设温度时,需要将所述去离子水加热至预设温度,再将达到预设温度的去离子水输送至氢燃料电池散热器进行高温去离子水循环清洗;在将水洗后的氢燃料电池散热器放入清洗装置时,启动所述清洗装置时,可使用所述清洗装置自带的计时器计时,以计时完成对氢燃料电池散热器循环清洗第三预设时长。

本实施例根据上述技术方案,由于采用了按照预设温度对水洗后的氢燃料电池散热器循环清洗预设时长的技术手段,从而清除氢燃料电池散热器表面残留的杂质。

本申请的第五实施例具体对循环清洗所用去离子水的导电率进行限定,具体的,可根据实际情况设置循环清洗所用去离子水的导电率为5us/cm,将所述氢燃料电池散热器放置在清洗装置中,并以去离子水的导电率为5us/cm进行循环清洗,从而清除氢燃料电池散热器表面残留的杂质。

以下为本申请的第六实施例,基于第一实施例步骤S140,本申请的第六实施例包括:

步骤S141,按照预设混合比例的混合液对循环清洗后的所述氢燃料电池散热器的内部钝化处理第四预设时长,所述混合液包括钝化液以及去离子水,且所述混合液与所述去离子水的预设混合比例为1:10。

在本实施例中,在循环清洗完成之后,将所述氢燃料电池散热器从清洗装置中取出;为了降低冷却液的离子析出能力,本申请进一步对氢燃料电池散热器进行钝化处理,在氢燃料电池散热器内部与冷却系统的防冻液接触的表面生成钝化层,通过该钝化层降低冷却液的离子析出能力;具体的,如图5所示,图5为本申请钝化处理的过程,本申请根据实际情况配置混合液,将混合液注入氢燃料电池散热器内部,再将氢燃料电池散热器放置于钝化炉中进行钝化处理第四预设时长,以形成钝化层;所述混合液包括钝化液以及去离子水;所述混合液的预设混合比例可根据实际情况进行设置,例如,可设置所述混合液中的钝化液与去离子水的预设混合比例为1:10;所述第四预设时长可根据实际情况进行设置,不同型号的氢燃料电池散热器对应的钝化处理的第四预设时长是不同的。

本实施例根据上述技术方案,通过按照预设混合比例的混合液对循环清洗后的所述氢燃料电池散热器的内部钝化处理第四预设时长的技术手段,从而在氢燃料电池散热器内部与冷却系统的防冻液接触的表面生成钝化层。

本申请的第七实施例具体对钝化处理的第四预设时长进行限定,具体的,可根据实际情况设置钝化处理的第四预设时长为30分钟,将所述氢燃料电池散热器放置在钝化炉中,可使用所述钝化炉自带的计时器计时,以计时完成对氢燃料电池散热器内部钝化处理第四预设时长,而可采用其他的计时器进行计时,通过钝化处理以在氢燃料电池散热器的内部与冷却系统的防冻液接触的表面生成钝化层,从而降低了冷却系统中离子析出能力。

以下为本申请的第八实施例,基于第六实施例步骤S141之后,本申请的第八实施例包括:

步骤S250,在达到所述第四预设时长后,将所述混合液倒出,并采用去离子水对钝化处理后的所述氢燃料电池散热器的内部进行清洗。

在本实施例中,在钝化处理第四预设时长之后,可等待钝化炉的温度降低后将所述氢燃料电池散热器从所述钝化炉中取出;在取出所述氢燃料电池散热器后,将所述氢燃料电池散热器内部中的混合液倒出,并采用去离子水对钝化处理后的所述氢燃料电池散热器的内部进行清洗,以清除氢燃料电池散热器内壁残留的游离的离子。

本实施例根据上述技术方案,在钝化处理后,对氢燃料电池散热器的内部采用去离子进行清洗的技术手段,从而降低了冷却系统中离子析出能力以及冷却液的导电率。

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

应当注意的是,在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。单词“包含”不排除存在未列在权利要求中的部件或步骤。位于部件之前的单词“一”或“一个”不排除存在多个这样的部件。本发明可以借助于包括有若干不同部件的硬件以及借助于适当编程的计算机来实现。在列举了若干装置的单元权利要求中,这些装置中的若干个可以是通过同一个硬件项来具体体现。单词第一、第二、以及第三等的使用不表示任何顺序。可将这些单词解释为名称。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 氢燃料电池散热器的处理方法以及氢燃料电池散热器

- 一种集成去离子器的氢燃料电池散热器