一种钢桁梁斜拉桥索梁锚固组件

文献发布时间:2023-06-19 13:49:36

技术领域

本发明实施例涉及钢桁梁斜拉桥技术领域,具体涉及一种钢桁梁斜拉桥索梁锚固组件。

背景技术

随着公铁两用斜拉桥的发展,大吨位拉索荷载对拉索与钢梁的锚固连接提出更高要求。斜拉索与钢主梁的锚固连接直接传递拉索的索力响应,局部结构空间有限,连接形式复杂,设计时应尽量保证高效的应力传递路径,避免出现突出的应力集中位置。大跨度钢箱梁斜拉桥常见的索梁锚固型式有锚箱式连接、单锚拉板式连接、耳板式连接、以及锚管式连接等。大跨度公铁两用斜拉桥和铁路桥的主梁常采用钢桁梁形式,为了利用主桁节点板,索梁锚固结构多设置在主梁的节点处,通过对大跨度钢箱梁斜拉桥常见的索梁锚固型式进行改进和提升,主要可以分为两类,主桁内置类型和主桁外置类型。内置类型主要采用锚箱式连接,外置类型主要采用双锚拉板-锚箱连接。

内置类型主要采用锚箱式连接,按照锚箱与钢梁的连接位置不同可以分为弦杆内置式锚箱和节点板内置式锚箱。弦杆内置式锚箱的锚固点位于弦杆内部,结构操作空间狭小,制造及安装难度系数较高,且随拉索与上弦杆角度的增大,问题越明显。节点板内置式锚箱将斜拉索锚于节点板内,传力钢板直接焊在节点板上,索力通过锚箱和节点板的焊缝进行传递,此构造中拉索安装与维护的操作空间不受限制,但节点构造复杂,锚管贯穿弦杆,截面削弱效应不可避免。

外置类型主要采用双锚拉板-锚箱连接,锚固结构将斜拉索锚于主桁上弦节点顶板上方,传力竖板焊接于上弦杆顶板节点板位置,或由上弦杆节点两侧节点板向上延伸形成,索力通过双侧传力竖板间的锚箱和传力竖板的焊缝进行传递。此类连接构造简单、受力途径明确,制造、安装和维护的工艺相对便捷,但锚箱焊缝、锚箱加劲板件及其内部焊缝的前期焊接控制以及后期检测维修均存在一定难度。

上述的索梁锚固结构在结构制造和维护上存在一定的不足,需设计出一种新的索梁锚固结构型式。

发明内容

为此,本发明实施例提供一种钢桁梁斜拉桥索梁锚固组件,以解决现有技术中索梁锚固结构在结构制造和维护上存在上述不足的问题。

为了实现上述目的,本发明实施例提供如下技术方案:

根据本发明实施例,提供一种钢桁梁斜拉桥索梁锚固组件,包括锚拉传力竖板、钢锚筒、钢锚管、承压垫板以及封锚垫板,所述锚拉传力竖板与钢桁梁焊接为一体,并在主桁顶板上方位于主桁双侧节点板位置分别设置一块锚拉传力竖板,所述钢锚筒设置在两块锚拉传力竖板的中间,且钢锚筒通过承压板与锚拉传力竖板连接,所述钢锚管设置在钢锚筒内,并供斜拉索穿过锚固组件,所述承压垫板固接并密封于钢锚筒的底端,所述封锚垫板固接并密封于钢锚筒的顶端,且钢锚管的顶端向上方穿过封锚垫板。

进一步地,所述锚拉传力竖板呈竖直设置,使两块锚拉传力竖板呈平行设置,所述承压板垂直锚拉传力竖板设置,使承压板的一侧边焊接在锚拉传力竖板的板面中部,且承压板另一侧边焊接在钢锚筒的筒外壁上。

进一步地,所述承压板的板面上固接有承压加劲板,所述承压加劲板垂直于承压板设置,且承压加劲板的一端焊接于承压垫板上,另一端焊接于封锚垫板上,其中,所述承压板的长度与钢锚筒的长度一致。

进一步地,所述承压板的上板面和下板面分别固接有承压加劲板。

进一步地,所述承压板与锚拉传力竖板连接的端部,于承压垫板侧呈圆弧状的过渡结构。

进一步地,所述钢锚筒的筒外壁上焊接有锚筒加劲板,所述锚筒加劲板的一端焊接于承压垫板上,另一端焊接于封锚垫板上。

进一步地,所述锚筒加劲板设有若干个,且若干个锚筒加劲板沿钢锚筒的圆周方向呈等距分布。

进一步地,所述承压垫板和封锚垫板的板面均垂直钢锚筒设置,且承压垫板和封锚垫板的尺寸一致。

本发明实施例具有如下优点:通过设置双锚拉板-锚筒组合式的索梁锚固组件,由传力部分和锚固部分组成,传力部分为与钢梁焊接为一体的一对锚拉传力竖板,锚固部分为通过承压板与锚拉传力竖板连接的钢锚筒,斜拉索穿过钢锚筒内部的钢锚管,锚固在承压垫板上,借助锚拉传力竖板将荷载进行传递,从而在满足承载受力前提下,具有简洁的构造形式和明确的传力路径,制造、加工工艺明确且控制方式固定,焊缝质量和结构状态易于控制和检测,为索梁锚固组件的检测、养护、维修提供便利条件,对于含有铁路荷载、轻轨荷载的斜拉桥具有广泛的实用性。

附图说明

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

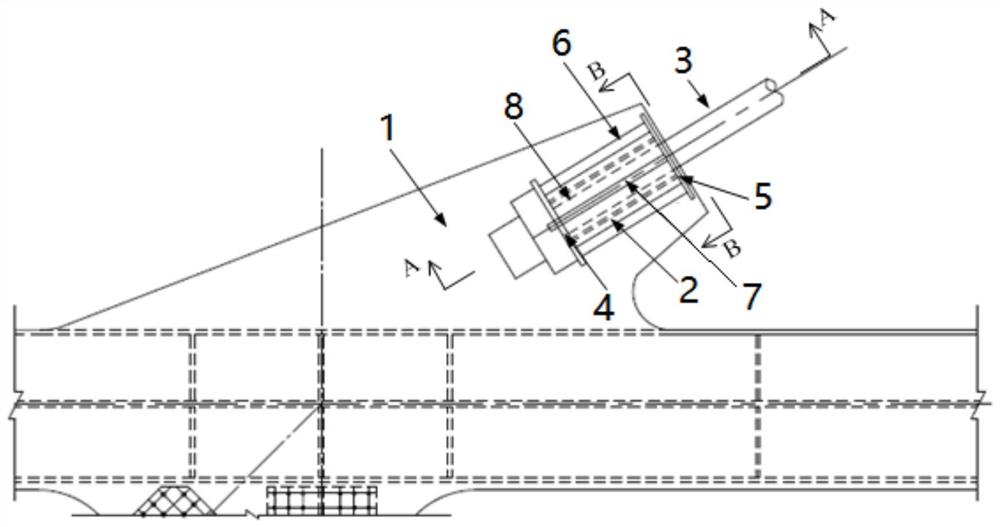

图1为本发明实施例提供的一种钢桁梁斜拉桥索梁锚固组件的整体结构示意图;

图2为图1中的A-A向视图;

图3为图1中的B-B向视图.

图中:1、锚拉传力竖板;2、钢锚筒;3、钢锚管;4、承压垫板;5、封锚垫板;6、锚筒加劲板;7、承压板;8、承压加劲板。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

如图1和图2所示,本发明实施例提供了一种钢桁梁斜拉桥索梁锚固组件,包括锚拉传力竖板1、钢锚筒2、钢锚管3、承压垫板4以及封锚垫板5。锚拉传力竖板1与钢桁梁焊接为一体,并在主桁顶板上方位于主桁双侧节点板位置分别设置一块锚拉传力竖板1。钢锚筒2通过其筒状结构,使自身具有良好的整体刚度性能,可直接用于斜拉索的锚固固定和索力传递,其设置在两块锚拉传力竖板1的中间,且钢锚筒2通过承压板7与锚拉传力竖板1连接。其中,承压板7的长度与钢锚筒2的长度一致,通过承压板7与锚拉传力竖板1连接,减少了板件加工数量,避免了额外的焊缝数量,可以有效降低焊接变形引起的偏心问题。

钢锚管3设置在钢锚筒2内,并供斜拉索穿过锚固。承压垫板4固接并密封于钢锚筒2的底端,使钢锚筒2的锚固端部通过承压垫板4,用于锚固斜拉索锚筒,并将压应力进行扩散传递,承压垫板4的尺寸大小可以根据斜拉索锚具型号和应力分布情况进行调整。封锚垫板5固接并密封于钢锚筒2的顶端,且钢锚管3的顶端向上方穿过封锚垫板5,通过钢锚筒2顶部的封锚垫板5用于密封和固定钢锚筒2,保证钢锚筒2内部的防腐状态。其中,承压垫板4和封锚垫板5的板面均垂直钢锚筒2设置,且封锚垫板5的外围宽度和高度尺寸与承压垫板4一致。

如上所述,结合图3所示,锚拉传力竖板1呈竖直设置,使两块锚拉传力竖板1呈平行设置。承压板7垂直锚拉传力竖板1设置,使承压板7的一侧边焊接在锚拉传力竖板1的板面中部,且承压板7另一侧边焊接在钢锚筒2的筒外壁上。其中,承压板7与锚拉传力竖板1连接的端部,于承压垫板4侧呈圆弧状的过渡结构。

进一步地,在承压板7的板面上固接有承压加劲板8。承压加劲板8垂直于承压板7设置,且承压加劲板8的一端焊接于承压垫板4上,另一端焊接于封锚垫板5上,通过承压加劲板8可以有效降低局部过大的压应力,避免应力集中。在承压板7的上板面和下板面分别固接有承压加劲板8。

进一步地,在钢锚筒2的筒外壁上焊接有锚筒加劲板6,锚筒加劲板6的一端焊接于承压垫板4上,另一端焊接于封锚垫板5上,通过锚筒加劲板6的设置,用于钢锚筒2的刚度加劲。其中,锚筒加劲板6设有若干个,如图2或图3所示的6a~6k,且若干个锚筒加劲板6沿钢锚筒2的圆周方向呈等距分布,其数量可以根据索力需求进行相应调整。

本发明实施例通过设置双锚拉板-锚筒组合式的索梁锚固组件,由传力部分和锚固部分组成,传力部分为与钢梁焊接为一体的一对锚拉传力竖板1,锚固部分为通过承压板7与锚拉传力竖板1连接的钢锚筒2,斜拉索穿过钢锚筒2内部的钢锚管3,锚固在承压垫板4上,借助锚拉传力竖板1将荷载进行传递,从而利用双锚拉板-锚筒组合式锚固组件连接主梁与拉索,组件的构造形式简洁、传力路径清晰,构件的制造、加工工艺明确,可以在满足承载受力前提下,适当减小焊接变形引起的偏心问题,同时焊缝质量和结构状态易于控制和检测,便于桥梁运营期锚固组件的检测、养护、维修,对于含有铁路荷载、轻轨荷载的斜拉桥具有广泛的实用性。

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 空间索面钢桁梁斜拉桥索梁锚固组件及空间索面钢桁梁斜拉桥

- 一种钢桁梁斜拉桥索梁锚固组件