一种基于投弹式副枪测量的快速出钢方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明属于转炉冶炼技术领域,更具体地说,涉及一种基于投弹式副枪测量的快速出钢方法。

背景技术

目前,氧气顶吹转炉炼钢是目前国内主要的炼钢方法,其特点是原料范围多样、炉内反应速度快、冶炼周期短,冶炼过程影响因素多且反应复杂。转炉终点控制技术氏转炉冶炼后期的重要操作,所谓的吹炼终点是指冶炼钢水达到吹炼目标要求的时刻,终点控制主要是指吹炼终点成分(钢水中的碳元素(C)和磷元素(P))和温度(T)的控制。通过引进副枪技术,在特定的时刻对转炉炉内钢水进行T和C的测量,取代炉前摇炉测温取样过程。目前较为通用的副枪技术主要有两种,一种是机械式副枪,利用类似于氧枪的枪体和升降机构,将探头伸入钢液面一定深度进行测量和取样动作;一种是投弹式副枪,利用投弹装置将测量探头投掷到转炉钢水中,测量数据通过连接探头的导线传递。投弹式副枪具有设备简单、占用空间小、可靠性高、对转炉容积适应性广和投资小的特点,越来越受到炼钢作业人员的重视。

一般的,副枪设备只是取代了原有的炉前测温取样装置,减少吹炼终点时转炉摇炉的时间,钢水终点控制仍需依靠炼钢操作工的经验进行判断。目前有的动态炼钢模型的开发也只是基于提高炼钢终点的命中率,需要机械式副枪完成两次测量动作。对炼钢近终点冶炼的过程的优化和投弹式副枪的终点控制,公开的论文或专利较少涉及。

经检索,中国发明专利CN110484677A公开了一种高效炼钢工艺方法,该方法包括如下步骤:精料入炉;高废钢比、热平衡装入;变枪变压供氧技术;终点采用投弹测温定碳技术;优化出钢工艺,改变转炉倒渣工艺流程。该专利提供的工艺方法虽然减轻了喷溅和返干,但是其在炼钢吹炼终点进行测量,无法及时对异常炉次进行修正,而且该专利没有进行取样,无法确保钢水符合目标成分要求;除此之外,该专利还缺少对P的计算和监控,无法避免钢水P超标的风险。

经检索,中国发明专利CN102344986A公开了一种转炉炼钢终点控制的方法、装置和系统,用以解决现有副枪技术探头消耗大,适用性差的问题。该方法包括:脱碳氧效率值小于预定值时,计算熔池碳含量和熔池温度与熔池目标碳含量和熔池目标温度进行比较;根据比较结果,计算后续吹炼所需的吹氧量和冷却剂添加量或增碳剂添加量并据此控制吹氧和加料操作;重复计算熔池碳含量和熔池温度,当满足目标碳含量和目标温度要求时,发出停止冶炼的指令。采用该专利的技术方案虽然也能够保证冶炼终点的高命中率,但是缺少投弹式副枪进行测量,无法动态调整测量时机和保证终点计算的准确性

综上所述,虽然现有技术中已有一些关于提高冶炼终点命中率以及根据冶炼参数确定吹氧量的方法,但是都无法有效缩短冶炼周期,同时无法保证炼钢质量和产量。因此,目前亟需设计一种能够有效效缩短冶炼周期和保证炼钢质量和产量的过程控制方法。

发明内容

1.要解决的问题

针对现有技术中冶炼过程所需吹氧量无法精确控制、冶炼周期长和炼钢终点质量差的问题,本发明提供一种基于投弹式副枪测量的快速出钢方法;在冶炼过程中进行投弹式副枪的投弹测量并精确控制投弹时机,从而有效解决冶炼过程所需吹氧量无法精确控制、冶炼周期长和炼钢终点质量差的问题。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

本发明的一种基于投弹式副枪测量的快速出钢方法,通入氧气对转炉钢水进行吹炼,在吹炼过程中将投弹式副枪的测量探头投掷到转炉钢水中测量钢水的C、T和P,并根据测得的剩余含碳量C

优选地,对于中碳钢或低碳钢,当所述C

优选地,所述ΔV

优选地,所述γ=-0.26~-0.24。

优选地,具体操作步骤为:

(1)根据钢种确认炼钢终点的目标C值、目标T值和目标P值,上限C

(2)根据原料条件和历史炉次数据计算转炉所需总耗氧量V

(3)根据历史参考炉次计算出ΔV

(4)根据测量探头测得的C

(5)吹氧结束后计算钢水T和C;

(6)根据钢水T计算P;

(7)T、C和P符合目标要求,选择结束吹炼过程,进行出钢操作;

(8)转炉出钢并在出钢过程中取样,计算炉后样的C、T和P与测量探头测得的过程样的C、T和P之间的偏差;

(9)将出钢过程取样测得的C、T和P用作下一次冶炼的参照标准,继续(1)~(8)步骤的操作。

优选地,在所述(1)步骤中,根据钢种成分要求,以工艺标准或历史数据作为参照,从而确定转炉吹炼终点的目标C值、目标T值和目标P值;所述历史数据包括该冶炼炉次之前的冶炼炉次出钢过程取样测得的C、T和P。快速出钢能减少转炉-铸机间的时间传搁,有利于降低炼钢吹炼终点温度水平,一般地,实现快速出钢后,终点吹炼温度可以降低5℃~10℃。

优选地,在所述(2)步骤中,可通过对多个炉次炼钢的基本数据进行统计分类,根据冶炼参数确认基准吹氧量,再利用增量模型算法,基于参考炉次的基准吹氧量,计算该炉次的冶炼参数水平下对应的吹氧量变化;所述冶炼参数包括铁水重量、铁水温度、铁水成分(C、Si、Mn、P、S)、废钢重量、铁块重量、废钢温度、石灰消耗量和白云石消耗量中的一种或多种。具体计算公式为:

其中:v()为冶炼过程的吹氧量计量值;j和k分别为冶炼炉次和参考炉次;x

优选地,将所述基本数据进行统计分类的炼钢炉次数量为10个~20个。

优选地,投弹式副枪的测量一般是在停吹后或者人工判断到终点时进行测量,是作为炉前测温的替代,本方法通过对炼钢吹炼过程的研究,提出在转炉吹炼接近终点时进行投弹测量,通过计算总氧量和剩余氧量,确认适合的投弹时机,保证钢水测量的准确性和终点的命中率。一般的,投弹式副枪是根据测得钢水中的温度T和氧含量α(O)通过上述定碳公式来计算含C量,定碳公式为Log

例如图3所示,图3中的碳氧积曲线为定碳公式在钢水温度为1600℃时绘出。根据碳氧积曲线可以知道,探头在C

另外,实际剩余吹氧量ΔV

优选地,在所述(4)步骤中,根据C

当ΔV(C)

当ΔV(T)

当ΔV(T)

需要说明的是,在实际冶炼过程中,通过测量值与目标值之差来计算与之对应的剩余氧量ΔV(C)

已知副枪测量时的过程样C

ΔV(C)

已知副枪测量时过程样的T

ΔV(T)

通过上述过程,如图4所示,ΔV(T)

(1)如果[ΔV(T)

(2)如果[ΔV(T)

(3)如果[ΔV(T)

优选地,在所述(6)步骤中,计算P:

1)P在转炉中的分配公式:

其中:Lp为P的分配系数,钢水P与炉渣P的比值;

T为钢水温度,℃;(%CaO)为炉渣中CaO的质量分数,一般地为30%~50%;(%TFe)为炉渣中TFe的质量分数,一般地为12%~20%;

2)钢水P计算

其中:[P]:为钢水含P量,%

W:为钢水重量,吨;W

3)ωP

其中:W

通过上述步骤可以计算出钢水中含P量。

优选地,在所述(8)步骤中,通过取消吹氧结束时炉前测温取样,并改变转炉倒渣工艺流程,在钢包车上增加接渣渣罐,转炉直接炉后出钢,且出钢同时从炉后进行倒渣作业,炉内留渣1/2~2/3,溅渣护炉直接溅干,并进行加废钢、兑铁操作,重新开始新的炼钢吹氧冶炼过程。

所述(8)步骤中的偏差包括两个方面:

1)副枪测量时刻的过程样CTP与吹炼终点的终点样CTP的关系;

吹炼终点的终点样CTP计算过程参照步骤(5),一般地,通过对新浇次的第2炉吹炼终点的钢水进行测温取样,利用检验得出的实际终点样CTP与终点样CTP的计算过程进行验证。

2)吹炼终点的终点样CTP与炉后样的CTP的关系;

在出钢过程中,受炉渣进入钢包和钢水接触空气等因素影响,会有回磷和脱碳的现象。通过分析吹炼终点取样检验炉次的终点样CTP和炉后样CTP的偏差,可以对回磷量和脱碳量进行计算,用于修正终点样的CTP计算公式。

通过上述两部分的偏差的计算,建立起炉后样CTP与副枪测量时刻的过程样CTP关系,从而利用过程样的CTP可以通过吹氧量快速计算炉后样的CTP水平,保证炉后样CTP满足目标钢种要求,保障钢水质量符合工艺要求。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种基于投弹式副枪测量的快速出钢方法,通入氧气对转炉钢水进行吹炼,在吹炼过程中将投弹式副枪的测量探头投掷到转炉钢水中测量钢水的C、T和P,并根据测得的剩余含碳量C

附图说明

图1为本发明的一种基于投弹式副枪测量的快速出钢方法流程示意图;

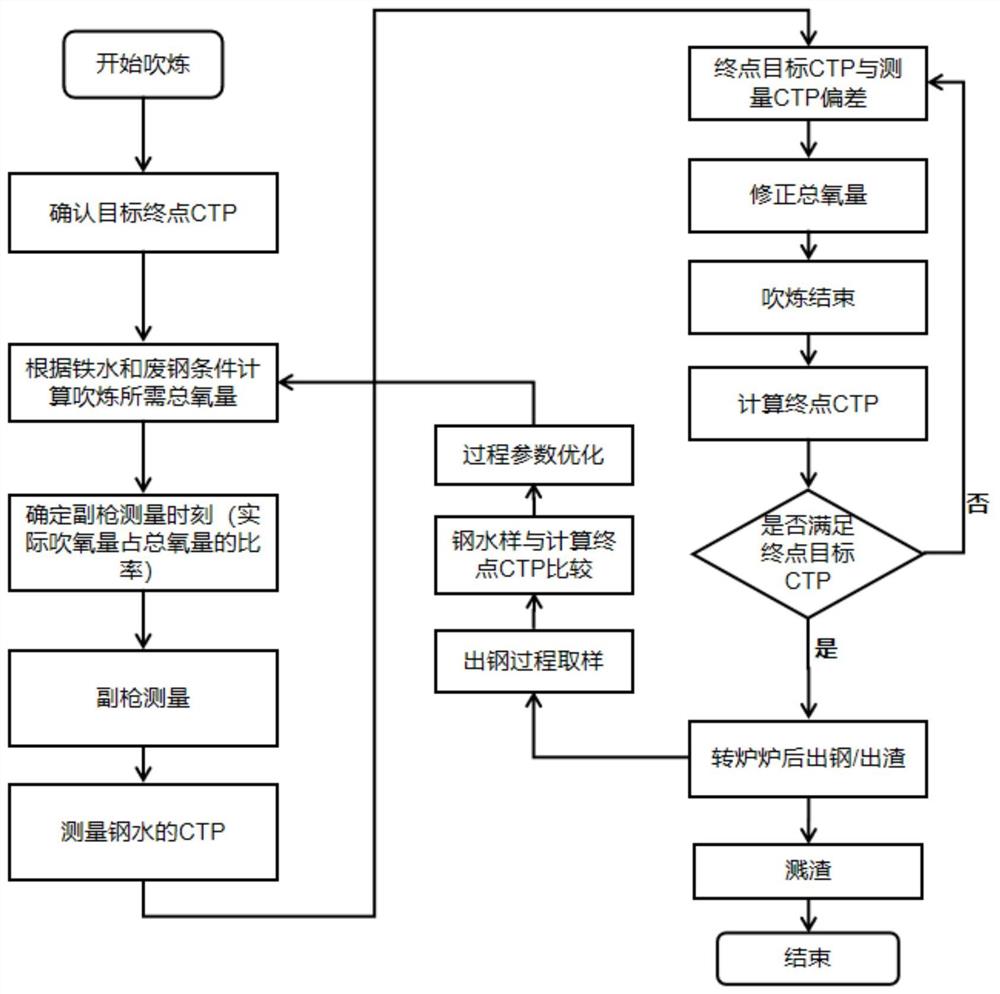

图2为对比例1的流程示意图;

图3为钢水温度在1600℃下的碳氧积曲线示意图;

图4为钢水温度、含碳量和剩余吹氧量的关系图。

具体实施方式

下文对本发明的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本发明可实施的示例性实施例,其中本发明的特征由附图标记标识。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本申请和本发明的应用领域。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

下面结合具体实施例对本发明进一步进行描述。

实施例1

如图1所示,本实施例提供一种基于投弹式副枪测量的快速出钢方法,采用某钢厂的70T顶吹氧气转炉2座,炉号为91H210651,冶炼钢种为HRB400E。其具体操作步骤为:

(1)根据钢种确认炼钢终点的目标C值、目标T值和目标P值;本实施例根据生产情况确定钢水目标温度T为1660℃,目标C为0.10wt%,目标P为0.025wt%。

(2)所使用的炼钢原料包括铁水64.84t,废钢14.61t,铁水C:4.13wt%,Si:0.35wt%,Mn:0.26wt%,S:0.023wt%,P0.125wt%,铁水温度1335℃。根据原料条件和参考炉次计算转炉所需总耗氧量V

(3)在所述C

(4)根据测量探头测得的C

在(4)步骤中,根据C

条件1:当ΔV(T)

条件2:当ΔV(T)

条件3:当ΔV(T)

计算结果符合条件1,取ΔV

(5)吹氧结束后计算钢水T和C;

T=1660℃,C=0.112%。

(6)根据钢水T计算P;

Lp=62.40,[P]=0.027%。

(7)T、C和P符合目标要求,选择结束吹炼过程,进行出钢操作。

(8)转炉出钢并在出钢过程中取样,炉后取样测得钢水中C:0.096wt%,温度T:1657℃,P:0.019wt%。计算炉后样的C、T和P与测量探头测得的过程样的C、T和P之间的偏差并修正,为下一次冶炼做准备。

(9)将出钢过程取样测得的C、T和P用作下一次冶炼的参照标准,继续(1)~(8)步骤的操作。

经过上述操作,最终吹氧时间为13.2min,冶炼周期为24.3min,较正常冶炼(对比例1)的周期缩短1.2min。

实施例2

如图1所示,本实施例提供一种基于投弹式副枪测量的快速出钢方法,采用某钢厂的70T顶吹氧气转炉2座,炉号为91H210687,冶炼钢种为HRB400E。其具体操作步骤为:

(1)根据钢种确认炼钢终点的目标C值、目标T值和目标P值;本实施例根据生产情况确定钢水目标温度T为1660℃,目标C为0.10wt%,目标P为0.025wt%。

(2)所使用的炼钢原料包括铁水63.25t,废钢15.64t,铁水C:4.26wt%,Si:0.33wt%,Mn:0.28wt%,S:0.025wt%,P0.128wt%,铁水温度1326℃。根据原料条件和参考炉次计算转炉所需总耗氧量V

(3)在所述C

(4)根据测量探头测得的C

在(4)步骤中,根据C

条件1:当ΔV(T)

条件2:当ΔV(T)

条件3:当ΔV(T)

计算结果符合条件2,取ΔV

(5)吹氧结束后计算钢水T和C;

T=1660℃,C=0.084%。

(6)根据钢水T计算P;

Lp=81.20,[P]=0.020%。

(7)T、C和P符合目标要求,选择结束吹炼过程,进行出钢操作。

(8)转炉出钢并在出钢过程中取样,炉后取样测得钢水中C:0.082wt%,温度T:1658℃,P:0.018wt%。计算炉后样的C、T和P与测量探头测得的过程样的C、T和P之间的偏差并修正,为下一次冶炼做准备。

(9)将出钢过程取样测得的C、T和P用作下一次冶炼的参照标准,继续(1)~(8)步骤的操作。

经过上述操作,最终吹氧时间为13.5min,冶炼周期为24.5min,较正常冶炼(对比例1)的周期缩短1.0min。

实施例3

如图1所示,本实施例提供一种基于投弹式副枪测量的快速出钢方法,采用某钢厂的70T顶吹氧气转炉2座,炉号为91H210713,冶炼钢种为Q195。其具体操作步骤为:

(1)根据钢种确认炼钢终点的目标C值、目标T值和目标P值;本实施例根据生产情况确定钢水目标温度T为1645℃,目标C为0.09wt%,目标P为0.020wt%。

(2)所使用的炼钢原料包括铁水65.33t,废钢13.18t,铁水C:4.33wt%,Si:0.38wt%,Mn:0.22wt%,S:0.021wt%,P0.120wt%,铁水温度1330℃。根据原料条件和参考炉次计算转炉所需总耗氧量V

(3)在所述C

(4)根据测量探头测得的C

在(4)步骤中,根据C

条件1:当ΔV(T)

条件2:当ΔV(T)

条件3:当ΔV(T)

计算结果符合条件3,取ΔV

(5)吹氧结束后计算钢水T和C;

T=1645℃,C=0.118%。

(6)根据钢水T计算P;

Lp=99.9,[P]=0.018%。

(7)T、C和P符合目标要求,选择结束吹炼过程,进行出钢操作。

(8)转炉出钢并在出钢过程中取样,炉后取样测得钢水中C:0.103wt%,温度T:1642℃,P:0.019wt%。计算炉后样的C、T和P与测量探头测得的过程样的C、T和P之间的偏差并修正,为下一次冶炼做准备。

(9)将出钢过程取样测得的C、T和P用作下一次冶炼的参照标准,继续(1)~(8)步骤的操作。

经过上述操作,最终吹氧时间为13.3min,冶炼周期为24.0min,较正常冶炼(对比例1)的周期缩短1.5min。

对比例1

本对比例提供一种常规的冶炼方法,其操作流程可参照图2,炉号为91H200451,冶炼钢种为Q195。具体冶炼步骤及参数如下:

(1)根据钢种确认炼钢终点的目标C值、目标T值和目标P值;本实施例根据生产情况确定钢水目标温度T为1645℃,目标C为0.09wt%,目标P为0.020wt%。

(2)所使用的炼钢原料包括铁水63.59t,废钢14.12t,铁水C:4.31wt%,Si:0.32wt%,Mn:0.24wt%,S:0.027wt%,P0.122wt%,铁水温度1334℃。根据原料条件和参考炉次计算转炉所需总耗氧量V

(3)转炉吹氧至3885m

(4)钢水温度低于下限值1630℃,补吹氧量115m

(5)重新启动投弹式副枪进行测量,根据测量探头测得的C

(6)T和C符合目标要求,选择结束吹炼过程,进行出钢操作。

(7)转炉出钢并在出钢过程中取样,炉后取样测得钢水中C:0.065wt%,温度T:1638℃,P:0.018wt%。计算炉后样的C、T和P与测量探头测得的过程样的C、T和P之间的偏差并修正,为下一次冶炼做准备。

经过上述操作,最终吹氧时间为15.3min,冶炼周期为25.5min。

通过将实施例1~3与对比例1进行对比可以看到,本发明的一种基于投弹式副枪测量的快速出钢方法能够在保证炼钢质量的情况下,有效缩短冶炼周期,实现快速出钢。

更具体地,尽管在此已经描述了本发明的示例性实施例,但是本发明并不局限于这些实施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、例如各个实施例之间的组合、适应性改变和/或替换的任何和全部实施例。权利要求中的限定可根据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该申请期间描述的示例,这些示例应被认为是非排他性的。在任何方法或过程权利要求中列举的任何步骤可以以任何顺序执行并且不限于权利要求中提出的顺序。因此,本发明的范围应当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。

除非另有限定,本文使用的所有技术以及科学术语具有与本发明所属领域普通技术人员通常理解的相同的含义。当存在矛盾时,以本说明书中的定义为准。“氧含量、吹氧量、温度、时间、质量比或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,1-50的范围应理解为包括选自1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49或50的任何数字、数字的组合、或子范围、以及所有介于上述整数之间的小数值,例如,1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8和1.9。关于子范围,具体考虑从范围内的任意端点开始延伸的“嵌套的子范围”。例如,示例性范围1-50的嵌套子范围可以包括一个方向上的1-10、1-20、1-30和1-40,或在另一方向上的50-40、50-30、50-20和50-10。”。

- 一种基于投弹式副枪测量的快速出钢方法

- 一种快速出钢冶炼用整体出钢口套管砖及其生产方法