一种光哑手机背板生产工艺

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及光哑手机背板的技术领域,具体涉及一种光哑手机背板生产工艺。

背景技术

手机、简称为移动电话或无线电话,通常称为手机,原本只是一种通讯工具,早期又有大哥大的俗称,是可以在较广范围内使用的便携式电话终端,智能手机,是指像个人电脑一样,具有独立的操作系统,大多数是大屏机,而且是触摸电容屏,也有部分是电阻屏,功能强大实用性高,随着经济的快速发展,电子产品遍布生活的各个方面,特别是手机,几乎人手一部。手机背板作为手机构件的重要组成,也是目前经济制造业中的主流发展。

随着人们对生活品质的要求越来越高,对手机的质量要求、性能要求也越来越高,目前的手机背板结构较为单一,功能简单,不能满足人们的使用需要,为了增添手机背板的美观性,一般会在背板表面做图案层处理,然而此种图案层处理只能使背板呈现单一色彩,美观性较差,且容易出现眩光干扰现象,且由于光线的紫外光长期照射会导致图案的颜色颜料出现衰退的情况,导致图案显示效果降低,影响美观性;且现有的手机背板的图案多为固定规格,不可根据使用者的需要进行自由变换不同的图案,若想变换图案只能通过贴膜或手机外壳进行改变,但该种方式图案的显示效果较差,且图案无法根据不同温度呈现出不同颜色,无法达到变色的效果,满足不了现有使用者对手机背板的需求。

发明内容

本项发明是针对现在的技术不足,提供一种光哑手机背板生产工艺。

本发明为实现上述目的所采用的技术方案是:

一种光哑手机背板生产工艺,所述光哑手机背板依次包括透明硬化层、外纹理效果层、复合基材、丝印logo层、UV转印层、电镀层及盖底层,所述透明硬化层与外纹理效果层之间由外往内依次设有紫外光过滤层及散光分子层,所述UV转印层设有透明区域一及图案区域,所述图案区域设有夹层,所述夹层内设有图案油墨,所述图案油墨内设有若干个磁性变色颗粒,所述磁性变色颗粒均包括磁性颗粒及覆盖在磁性颗粒表面的温敏变色涂料层;

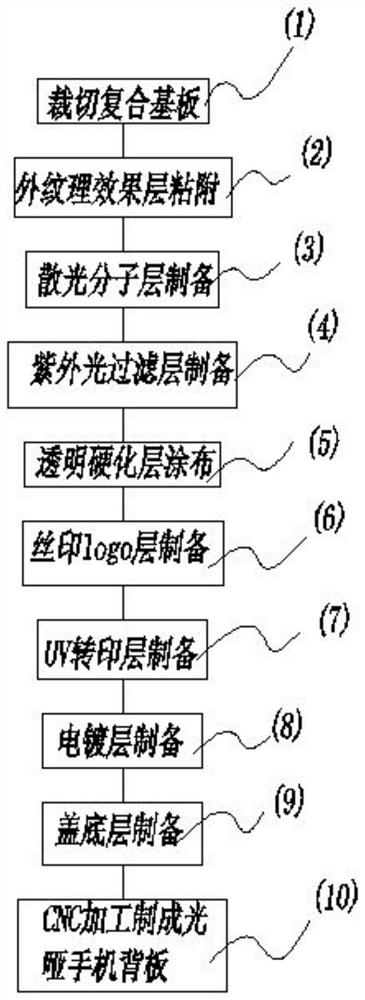

所述生产工艺包括以下步骤:

(1)将透明PMMA板材通过裁切设备进行规格尺寸的裁切制成复合基材;

(2)在所述复合基材表面淋涂UV光固树脂,并进行加工烘烤,然后将外纹理效果层粘附在所述复合基材表面,并进行压合,通过UV灯照射固定后,撕下外纹理效果层表面的膜片,外纹理效果层粘附完成;

(3)在外纹理效果层的表面涂抹含有若干个散光分子的流体树脂,涂抹完成后,进行压紧冷却及UV光灯的照射将流动树脂固化成固体树脂形成散光分子层;

(4)在散光分子层的表面涂抹含有若干个紫外光过滤分子的流体树脂一,涂抹完成后,进行压紧冷却及UV光灯的照射将流动树脂一固化成固体树脂一形成紫外光过滤层;

(5)在紫外光过滤层表面涂抹的透明硬化涂料,并通过紫外光灯进行照射固化层透明硬化层,所述透明硬化层厚度为10~20微米;

(6)在复合基材的下表面印刷具有透明区域及logo图案的丝印logo层;

(7)在丝印logo层的下方的边缘内侧涂抹“回”字形粘附树脂,形成透明区域一的空腔及图案区域的夹层,在透明区域一的空腔注入高透明树脂,在图案区域的夹层注入图案油墨,并再次涂抹高透明树脂形成封闭层,封闭层固化后形成UV转印层;

(8)在UV转印层的底面涂抹具有金属光泽的电镀油墨形成电镀层;

(9)在电镀层的底面涂抹盖底油墨形成盖底层构成光哑手机背板半成品;

(10)将光哑手机背板半成品通过CNC设备进行加工制成光哑手机背板。

作进一步改进,所述透明硬化层的表面设有光哑区域及透明区域二,所述光哑区域设有压印凹凸花纹;所述透明硬化层采用如下重量份的物质制成:35~50份的聚氨酯丙烯酸预聚物,1~10份的接枝改性的丙烯酸单体,0.5~7份的光引发剂,0.05~2份的流平剂;30~60份的溶剂。

作进一步改进,所述步骤(5)还包括以下步骤:

(5.1)涂抹的透明硬化涂料后通过压印设备进行压印凹凸花纹的压印加工;

(5.2)同时的紫外光灯进行照射固化,所述紫外固化的紫外照度为300~500mj/cm2;

(5.3)紫外固化完毕后,压印设备复位,透明硬化层制作完成。

作进一步改进,所述聚氨酯丙烯酸预聚物为含3官能度以上脂肪族聚氨酯丙烯酸树脂或含3官能度以上芳香族聚氨酯丙烯酸树脂;

所述接枝改性的丙烯酸单体为乙氧基、甲氧基或己内基改性、且具有3官能度以上的丙烯酸单体。

作进一步改进,所述流平剂为有机硅氧烷或有机硅改性的丙烯酸流平剂;所述溶剂是丁酮、乙醇、异丙醇、甲苯、二甲苯、甲基异丁基酮、乙基溶纤素中的一种或其组合物。

作进一步改进,所述步骤(3)中的流体树脂一的制备方法为:将树脂连结料一与稀释剂一混合搅拌均匀,加入紫外光吸收剂和分散剂一,搅拌至混合均匀解,加入消泡剂一和湿润剂一,搅拌至均匀,制得含有若干个紫外光过滤分子的流体树脂一;所述树脂连结料一为聚酰胺树脂、环氧树脂、丙烯酸树脂中的一种或多种。

作进一步改进,所述步骤(2)中的流体树脂的制备方法:将树脂连结料与稀释剂混合搅拌均匀,加入散光粉和分散剂,搅拌至混合均匀解,加入消泡剂和湿润剂,搅拌至均匀,制得含有若干个散光分子的流体树脂;所述树脂连结料为聚酰胺树脂、环氧树脂、丙烯酸树脂中的一种或多种。

作进一步改进,所述步骤(7)还包括以下步骤:

(7.1)调图案油墨,将若干个磁性颗粒与树脂连结料二混合搅拌均匀,构成外表具有粘性的磁性颗粒,将温敏变色油墨与具有粘性的磁性颗粒混合搅拌均匀,使得温敏变色油墨在磁性颗粒外表面形成温敏变色涂料层,构成具有多个磁性变色颗粒的图案油墨;

(7.2)铺设图案油墨,将所述图案油墨均匀地铺设在图案区域内,所述铺设图案油墨的步骤通过丝网印刷实现,所述丝网印刷的网版选择200目到250目之间,将图案油墨印刷在图案区域的夹层内,然后进行封闭层封闭;

(7.3)图案绘制定位,将磁性笔在所述光哑手机背板上进行图案绘制,使得所述图案油墨在磁性笔的磁力作用下移动而在光哑手机背板上形成印刷图案;

(7.4)冷却定位,通过冷却使得图案油墨定型形成图案区域。

作进一步改进,所述电镀层的厚度为40-450nm,所述电镀层通过丝网印刷技术印刷,所述所述丝网印刷技术中印刷的网版目数为300-400目,刮胶的硬度为70-90A,经600-1000mj/cm2紫外灯照射30~90s进行固化。

作进一步改进,所述盖底层的厚度为25-35μm。

本发明的有益效果:本发明通过设置外光过滤层用于过滤紫外光线,降低紫外光线的反射,从而减低紫外光线对眼睛的伤害以及对内部图案颜色油墨的影响,防止颜色衰弱,保证UV转印层及丝印logo层的图案颜色显示效果及寿命;通过设置散光分子用于使得反射光线的再次发散作用,增大颜色光线散射范围,提高外观及观赏效果;本发明通过设置热熔变化的高透明树脂用于使得磁性变色颗粒调整的固定作用,保证图案区域的图案的显示稳定性,通过设置磁性变色颗粒可随着使用者通过磁性笔在透明硬化层上根据需求绘制具有不同图案的图案区域,其原理是磁性笔会吸引磁性变色颗粒沿磁性笔移动轨迹移动,磁性笔离开后磁性变色颗粒被吸附在图案区域上形成图案,可根据使用者需求改变图案区域的纹理图案,提高图案可变性及可塑性,通过设置温敏变色涂料层使得图案区域的图案会随外界温度的变化而变化,满足使用者的需求。

下面结合附图与具体实施方式,对本发明进一步说明。

附图说明

图1为本实施例的光哑手机背板生产工艺流程示意图;

图2为本实施例的光哑手机背板结构示意图;

图3为本实施例的光哑手机背板剖视示意图;

图4为本实施例的磁性变色颗粒结构示意图。

具体实施方式

以下所述仅为本发明的较佳实施例,并不因此而限定本发明的保护范围。

实施例,参见附图1~图4,一种光哑手机背板生产工艺,所述光哑手机背板1依次包括透明硬化层2、外纹理效果层3、复合基材4、丝印logo层5、UV转印层6、电镀层7及盖底层8,所述透明硬化层2与外纹理效果层3之间由外往内依次设有紫外光过滤层9及散光分子层10,所述外纹理效果层3用于提供外纹理效果,所述UV转印层6设有透明区域一60及图案区域61,所述图案区域60设有夹层,所述夹层内设有图案油墨62,所述图案油墨62内设有若干个磁性变色颗粒63,所述磁性变色颗粒63均包括磁性颗粒630及覆盖在磁性颗粒630表面的温敏变色涂料层631;

所述生产工艺包括以下步骤:

(1)将透明PMMA板材通过裁切设备进行规格尺寸的裁切制成复合基材4;

(2)在所述复合基材4表面淋涂UV光固树脂,并进行加工烘烤,然后将外纹理效果层3粘附在所述复合基材4表面,并进行压合,通过UV灯照射固定后,撕下外纹理效果层3表面的膜片,外纹理效果层3粘附完成;

(3)在外纹理效果层3的表面涂抹含有若干个散光分子100的流体树脂,涂抹完成后,进行压紧冷却及UV光灯的照射将流动树脂固化成固体树脂形成散光分子层10,所述散光分子100与所述散光分子100之间设有相等间距;

(4)在散光分子层10的表面涂抹含有若干个紫外光过滤分子90的流体树脂一,涂抹完成后,进行压紧冷却及UV光灯的照射将流动树脂一固化成固体树脂一形成紫外光过滤层9,所述紫外光过滤分子90与紫外光过滤分子90之间设有相等间距一;

(5)在紫外光过滤层9表面涂抹的透明硬化涂料2,并通过紫外光灯进行照射固化层透明硬化层2,所述透明硬化层2厚度为10~20微米;

(6)在复合基材4的下表面印刷具有透明区域50及logo图案51的丝印logo层5;

(7)在丝印logo层5的下方的边缘内侧涂抹“回”字形粘附树脂,形成透明区域一60的空腔及图案区域61的夹层,在透明区域一60的空腔注入高透明树脂,在图案区域61的夹层注入图案油墨62,并再次涂抹高透明树脂形成封闭层,封闭层固化后形成UV转印层6;

(8)在UV转印层6的底面涂抹具有金属光泽的电镀油墨形成电镀层7;

(9)在电镀层7的底面涂抹盖底油墨形成盖底层8构成光哑手机背板半成品;

(10)将光哑手机背板半成品通过CNC设备进行加工制成光哑手机背板1。

所述透明硬化层2的表面设有光哑区域20及透明区域二21,所述光哑区域20设有压印凹凸花纹,所述压印凹凸花纹用于提供光哑效果,通过与透明区域二21构成光哑效果与图案高亮显示相结合的外观效果;所述透明硬化层2采用如下重量份的物质制成:35~50份的聚氨酯丙烯酸预聚物,1~10份的接枝改性的丙烯酸单体,0.5~7份的光引发剂,0.05~2份的流平剂;30~60份的溶剂。

所述步骤(5)还包括以下步骤:

(5.1)涂抹的透明硬化涂料后通过压印设备进行压印凹凸花纹的压印加工;

(5.2)同时的紫外光灯进行照射固化,所述紫外固化的紫外照度为300~500mj/cm2;

(5.3)紫外固化完毕后,压印设备复位,透明硬化层2制作完成。

所述聚氨酯丙烯酸预聚物为含3官能度以上脂肪族聚氨酯丙烯酸树脂或含3官能度以上芳香族聚氨酯丙烯酸树脂;

所述接枝改性的丙烯酸单体为乙氧基、甲氧基或己内基改性、且具有3官能度以上的丙烯酸单体。

所述流平剂为有机硅氧烷或有机硅改性的丙烯酸流平剂;所述溶剂是丁酮、乙醇、异丙醇、甲苯、二甲苯、甲基异丁基酮、乙基溶纤素中的一种或其组合物。

所述步骤(3)中的流体树脂一的制备方法为:将树脂连结料一与稀释剂一混合搅拌均匀,加入紫外光吸收剂和分散剂一,搅拌至混合均匀解,加入消泡剂一和湿润剂一,搅拌至均匀,制得含有若干个紫外光过滤分子90的流体树脂一;所述树脂连结料一为聚酰胺树脂、环氧树脂、丙烯酸树脂中的一种或多种。

所述步骤(2)中的流体树脂的制备方法:将树脂连结料与稀释剂混合搅拌均匀,加入散光粉和分散剂,搅拌至混合均匀解,加入消泡剂和湿润剂,搅拌至均匀,制得含有若干个散光分子100的流体树脂;所述树脂连结料为聚酰胺树脂、环氧树脂、丙烯酸树脂中的一种或多种。

所述步骤(7)还包括以下步骤:

(7.1)调图案油墨62,将若干个磁性颗粒630与树脂连结料二混合搅拌均匀,构成外表具有粘性的磁性颗粒630,将温敏变色油墨与具有粘性的磁性颗粒630混合搅拌均匀,使得温敏变色油墨在磁性颗粒630外表面形成温敏变色涂料层631,构成具有多个磁性变色颗粒63的图案油墨62;

(7.2)铺设图案油墨62,将所述图案油墨62均匀地铺设在图案区域61上,所述铺设图案油墨62的步骤通过丝网印刷实现,所述丝网印刷的网版选择200目到250目之间,将图案油墨62印刷在图案区域61的夹层内,然后进行封闭层封闭;

(7.3)图案绘制定位,将磁性笔在所述光哑手机背板1上进行图案绘制,使得所述图案油墨62在磁性笔的磁力作用下移动而在光哑手机背板1上形成印刷图案;

(7.4)冷却定位,通过冷却使得图案油墨62定型形成图案区域61。

作进一步改进,所述电镀层7的厚度为40-450nm,所述电镀层7通过丝网印刷技术印刷,所述所述丝网印刷技术中印刷的网版目数为300-400目,刮胶的硬度为70-90A,经600-1000mj/cm2紫外灯照射30~90s进行固化。

所述盖底层8的厚度为25-35μm。

本发明通过设置外光过滤层用于过滤紫外光线,降低紫外光线的反射,从而减低紫外光线对眼睛的伤害以及对内部图案颜色油墨的影响,防止颜色衰弱,保证UV转印层及丝印logo层的图案颜色显示效果及寿命;通过设置散光分子用于使得反射光线的再次发散作用,增大颜色光线散射范围,提高外观及观赏效果;本发明通过设置热熔变化的高透明树脂用于使得磁性变色颗粒调整的固定作用,保证图案区域的图案的显示稳定性,通过设置磁性变色颗粒可随着使用者通过磁性笔在透明硬化层上根据需求绘制具有不同图案的图案区域,其原理是磁性笔会吸引磁性变色颗粒沿磁性笔移动轨迹移动,磁性笔离开后磁性变色颗粒被吸附在图案区域上形成图案,可根据使用者需求改变图案区域的纹理图案,提高图案可变性及可塑性,通过设置温敏变色涂料层使得图案区域的图案会随外界温度的变化而变化,满足使用者的需求。

本发明并不限于上述实施方式,采用与本发明上述实施例相同或近似结构、装置、工艺或方法,而得到的其他用于光哑手机背板生产工艺,均在本发明的保护范围之内。

- 一种光哑手机背板生产工艺

- 一种低温POF哑光高收缩膜及其生产工艺