锂离子二次电池及其制造方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及锂离子二次电池及其制造方法。

背景技术

一般的锂离子二次电池具有壳体、填充在壳体内的电解液、以及设置在壳体内的层状结构体。通常,这种层状结构体包含正极层、负极层、以及设置在它们之间的隔膜层。隔膜层以能够避免正极层和负极层在电池内直接接触的方式设置。此外,为了提高电池的性能,大多情况是正极层和负极层在一个电池内分别设置有多个。这种电池中的层状结构体通常是通过制备具有大致矩形形状的层叠单元、并重叠多个该层叠单元而制造的,该层叠单元依次具有正极层、第一隔膜层、负极层、以及第二隔膜层。

众所周知,通过在这种层叠单元内的各层之间以及层叠单元之间设置粘接层,将它们粘接并设置在电池壳体内部,由此使它们的制造变得容易,并且抑制在电池内部的这些层之间的偏移(专利文献1和2)。通过采用具有电解液能够浸渍的性质的层作为隔膜层和粘接层,从而在正极层和负极层之间经由电解液构成电化学系统,它们能够作为电池发挥功能。

众所周知,为了提高制造效率,层叠单元是通过使用了长条的负极和隔膜的连续的制造方法来制造的。

连续制造的多个层叠单元通过将其进一步层叠的层叠装置而被进一步处理,从而形成为层状结构体。具体地,通过将多个层叠单元堆叠在层压机的料盘或托盘中,对堆叠物进行加热、加压或它们的组合等处理,从而能够形成层状结构体。

现有技术文献

专利文献

专利文献1:国际公开第2020/054801号公报;

专利文献2:国际公开第2020/067208号公报。

发明内容

发明要解决的问题

在堆叠多个层叠单元时,需要将层叠单元以不偏移地重叠的方式进行定位。因此,在堆叠层叠单元时,使矩形的层叠单元的一条边或两条边与托盘等抵接,由此进行层叠单元的定位。此时,可能发生构成层叠单元的负极层和隔膜层等的端部的弯折、破损等故障。这种故障在以高速连续地制造层叠单元的情况下可能特别多发。

因此,本发明的目的在于提供一种没有故障的发生而能够高效地制造的锂离子二次电池以及没有故障的发生而能够高效地制造锂离子二次电池的制造方法。

用于解决问题的方案

本发明人为了解决上述问题而进行了研究。其结果,考虑到通过将设置在层叠单元的各层之间的粘接层的在层叠单元的边的形状设为特定的形状,从而能够解决上述问题,并完成了本发明。

即,本发明如下所述。

[1]一种锂离子二次电池,其具有多个层叠单元U,

所述层叠单元U具有正极层、隔膜层、负极层、以及存在于所述负极层和所述隔膜层之间并将它们粘合的粘接层NS,且所述层叠单元U具有多个边部,

所述粘接层NS在一个以上的所述边部具有向所述负极层的外周侧凸出的凸出部。

[2]根据[1]所述的锂离子二次电池,其中,

在具有所述凸出部的所述边部,

所述负极层比所述正极层更向外周侧延伸,

所述隔膜层的边与所述负极层的边对齐排列,或者所述隔膜层比所述负极层更向外周侧延伸。

[3]根据[1]或[2]所述的锂离子二次电池,其中,

所述层叠单元U满足下述式(i):

r/2<o≤u 式(i)

(在式中,o是所述凸出部的最大厚度,

r是所述负极层的厚度,

u是所述层叠单元U的厚度)。

[4]根据[1]~[3]中任一项所述的锂离子二次电池,其中,

在一个以上的所述边部,所述隔膜层的边与所述负极层的边对齐排列。

[5]根据[1]~[4]中任一项所述的锂离子二次电池,其中,

所述粘接层NS含有具有核壳结构的树脂填料。

[6]根据[1]~[5]中任一项所述的锂离子二次电池,其中,

在所述负极层和所述隔膜层的粘合面中,比所述正极层更向外周侧凸出的区域X中的所述粘接层NS的面密度大于比所述正极层更靠内侧的区域I中的所述粘接层NS的面密度。

[7]根据[1]~[6]中任一项所述的锂离子二次电池,其中,

还具有存在于所述正极层和所述隔膜层之间并将它们粘合的粘接层PS。

[8]一种锂离子二次电池的制造方法,所述锂离子二次电池是[1]~[7]中任一项所述的锂离子二次电池,该锂离子二次电池的制造方法包括:

工序1,制备层叠单元pU,所述层叠单元pU具有所述正极层、所述隔膜层、所述负极层、以及存在于所述负极层和所述隔膜层之间并将它们粘合的粘接层pNS,且所述层叠单元pU具有多个边部;以及

工序2,对所述层叠单元pU的一个以上的所述边部进行加压,使粘接层pNS的一部分向所述负极层的外周侧凸出而形成凸出部,得到所述层叠单元U。

[9]根据[8]所述的锂离子二次电池的制造方法,其中,

所述工序1包括通过喷墨涂敷方式呈点状形成所述粘接层pNS的工序。

[10]根据[8]或[9]所述的锂离子二次电池的制造方法,其中,

在所述层叠单元pU的作为所述加压的对象的所述边部,比所述正极层更向外周侧凸出的区域X中的所述粘接层pNS的单位面积质量多于比所述正极层更靠内侧的区域I中的所述粘接层pNS的单位面积质量。

[11]根据[8]~[10]中任一项所述的锂离子二次电池的制造方法,其中,

所述工序1包括:

工序1-1,制备长条状的层叠单元原材料,所述长条状的层叠单元原材料具有长条状正极层、长条状隔膜层、长条状负极层、以及存在于所述长条状负极层和所述长条状隔膜层之间的粘接层pNS;以及

工序1-2,切割所述层叠单元原材料,得到所述层叠单元pU。

[12]根据[8]~[11]中任一项所述的锂离子二次电池的制造方法,其中,还包括:

工序3,以将具有所述凸出部的所述边部作为基准而使多个所述层叠单元U对齐排列的状态,将多个所述层叠单元U堆叠,从而形成堆叠物;以及

工序4,使所述堆叠物中的所述层叠单元U相互粘接。

发明效果

根据本发明,能够提供一种没有故障的发生而能够高效地制造的锂离子二次电池、以及没有故障的发生而能够高效地制造锂离子二次电池的制造方法。

附图说明

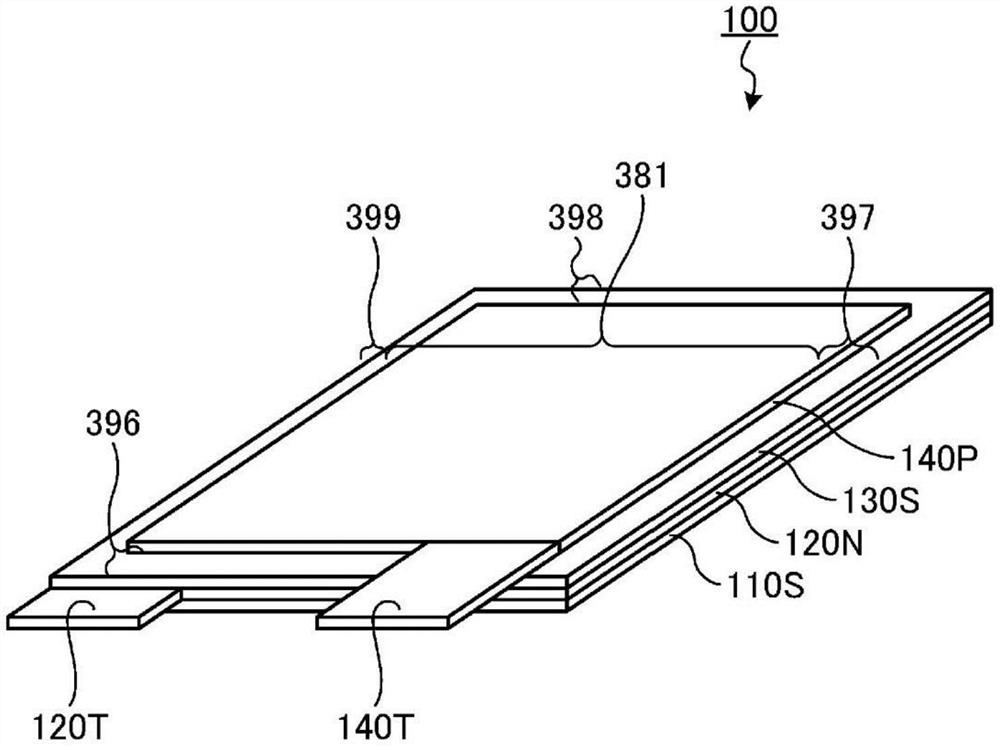

图1是示意性示出用于本发明的层叠单元(U)的一个示例的立体图。

图2是图1所示的层叠单元(U)的分解立体图。

图3是图1所示的层叠单元(U)的局部纵剖视图。

图4是示意性示出本发明中使用的层叠单元(U)的另一示例的局部纵剖视图。

图5是示意性示出本发明中使用的层叠单元(U)的又一示例的局部纵剖视图。

图6是示意性示出本发明中使用的层叠单元(U)的再一示例的局部纵剖视图。

图7是示意性示出本发明的制造方法的一个示例的侧视图。

图8是更具体地示出由图7的虚线R1包围的区域中的长条状负极层121N的立体图。

图9是更具体地示出图7所示的加压工序的操作的侧视图。

图10是具体地示出图7所示的加压工序的操作的另一示例的侧视图。

具体实施方式

以下,示出实施方式及示例物对本发明进行详细说明。但是,本发明不限于以下说明的实施方式和示例物,能够在不脱离本发明的请求范围及其等同范围的范围内任意地变更来实施。

[1.二次电池:层叠单元(U)]

作为本发明的锂离子二次电池的构成要素的层叠单元(U)具有正极层、隔膜层、负极层、以及存在于负极层和隔膜层之间并将它们粘合的粘接层(NS)。层叠单元具有多个边部,通常具有矩形或接近于矩形的形状,更具体地,可具有在矩形结构中进一步根据需要设置有电极端子等的附加结构体的形状。由于层叠单元(U)具有矩形结构,因此通常具有四个边部。

图1是示意性示出本发明中使用的层叠单元(U)的一个示例的立体图,图2是图1所示的层叠单元(U)的分解立体图,图3是图1所示的层叠单元(U)的局部纵剖视图。在图1和图2中,为了方便图示而省略了粘接层,仅示出了电极层和隔膜层的位置关系。

在图1~图3中,在层叠单元(U)100中,作为其层叠结构的构成要素,包括一层负极层120N、一层正极层140P、以及隔膜层110S和130S。在图1和图2及其以后的附图中,除非另有说明,否则层叠单元(U)100以负极层为下侧、正极层为上侧的方式水平放置的状态进行说明。因此,有时将在层叠单元(U)100内的厚度方向上的相对的负极侧仅称为“下侧”,将相对的正极侧称为“上侧”。隔膜层130S存在于负极层120N和正极层140P之间,隔膜层110S位于负极层120N的下侧。层叠单元(U)100还包括用于负极层120N和二次电池外部进行导通的负极端子120T、用于正极层140P和二次电池外部进行导通的正极端子140T。

如图3所示,层叠单元(U)100包括粘接层320NS来作为存在于负极层120N和隔膜层110S之间并将它们粘合的粘接层(NS),并且包括粘接层330NS来作为存在于负极层120N和隔膜层130S之间并将它们粘合的粘接层(NS)。粘接层320NS与隔膜层110S的上侧的表面110U及负极层120N的下侧的表面120D相接地设置,并将它们粘合。粘接层330NS与负极层120N的上侧的表面120U及隔膜层130S的下侧的表面130D相接地设置,并将它们粘合。而且,层叠单元(U)100包括粘接层340PS来作为存在于正极层140P和隔膜层130S之间并将它们粘合的粘接层(PS),并且包括粘接层310PS来作为隔膜层110S的下侧的粘接层(PS)。粘接层340PS与隔膜层130S的上侧的表面130U及正极层140P的下侧的表面140D相接地设置,并将它们粘合。粘接层310PS与隔膜层110S的下侧的表面110D相接地设置。粘接层310PS是作为在堆叠多个层叠单元(U)时用于实现与正下方的另一层叠单元(U)的正极层140P的上侧的表面140U进行粘合的层而设置的。

在层叠单元(U)中,优选负极层比正极层更向外周侧延伸,由此在层叠单元(U)的一个以上的边部设置有负极层比正极层更向外周侧凸出的区域(X)。此外,优选在层叠单元(U)的一个以上的边部,隔膜层的边与负极层的边对齐排列,或者隔膜层比负极层更向外周侧延伸。在层叠单元(U)和包含层叠单元(U)的结构体中,某个结构和其它结构“对齐排列”是指它们在平面上的位置对齐的状态。更具体地,“对齐排列”的关系是指,在从层叠单元(U)的主面的法线方向观察时,观察到其位置一致的位置关系。更优选负极层、正极层和隔膜层的边在层叠单元(U)的所有的边部具有这种关系。在图1~图3的示例中,在层叠单元(U)100中,负极层120N比正极层140P更向外周侧延伸,由此在层叠单元(U)的四个边部,作为负极层比正极层更向外周侧凸出的区域(X),设置有区域(X)396、397、398、399。此外,在层叠单元(U)的四个边部,隔膜层110S的四个边和隔膜层130S的四个边均与负极层120N的四个边对齐排列。

通过负极层、正极层和隔膜层的边具有这种关系,从而在由多个层叠单元(U)构成的二次电池中防止正极层与负极层的短路,其结果,能够提高二次电池的性能。如果将隔膜层的边与负极层的边对齐排列的方式、和隔膜层比负极层更向外周侧延伸的方式进行对比,则从防止短路的观点出发优选前者,但从高效制造的观点出发优选后者。总而言之,通过采用负极层比正极层更向外周侧延伸且隔膜层的边与负极层的边对齐排列的方式,能够兼顾充分防止短路和高效制造,是特别优选的。

粘接层(NS)在层叠单元(U)的多个边部中的一个以上的边部具有向负极层的外周侧凸出的凸出部。通过层叠单元(U)具有该凸出部,从而在执行使多个层叠单元(U)相互粘接的工序时,能够有效地减少构成层叠单元(U)的负极层和隔膜层等的端部的弯折、破损等故障,更高效地执行该工序。其结果,能够高效地制造二次电池。

在图3的示例中,层叠单元(U)100在区域(X)397侧具有凸出部371。在图3和与其关联的图4~图6中,为了简化图示,仅示出了层叠单元(U)的四个边部中的区域(X)397侧的边部的凸出部,但是层叠单元(U)不限于此,也能够在其它的边部具有凸出部。

凸出部371是通过构成粘接层320NS的材料和构成粘接层330NS的材料比负极层和隔膜层的边更向外周侧延伸且具有连结的形状而构成的。具体地,凸出部371能够通过利用加压进行粘接层的挤出而形成。其具体方法将在后面说明。

在本发明的二次电池中,层叠单元(U)的凸出部优选满足下述式(i)。

r/2<o≤u 式(i)

在式(i)中,o是凸出部的最大厚度,r是负极层的厚度,u是层叠单元(U)的厚度。通过o的值超过上述下限,从而在执行使多个层叠单元(U)相互粘接的工序时,能够有效地减少构成层叠单元(U)的负极层和隔膜层等的端部的弯折、破损等故障,高效地执行该工序。通过o的值为上述上限以下,从而能够减少二次电池中的多个层叠单元(U)间的剥离的发生,提高二次电池的耐久性。

在图3的示例中,式(i)中的o是由箭头o1表示的凸出部371的厚度,式(i)中的r是由箭头r1表示的负极层120N的厚度,式(i)中的u是由箭头u1表示的层叠单元(U)100的整体的厚度。在通过粘接层的加压来形成凸出部的情况下,其形状能够根据加压的条件等而得到各种形状。在图4~图6中示出这些示例。

在图4中,凸出部372、373分别通过构成粘接层320NS的材料和构成粘接层330NS的材料比负极层和隔膜层的边更向外周侧延伸而构成。与图3中的凸出部371不同,凸出部372、373不连结而构成单独的凸出部。在像这样在负极的周围形成单独的多个凸出部的情况下,作为式(i)中的凸出部的最大厚度o,如图4中示出的箭头o2所示,取包含这些多个凸出部的厚度范围的最大值。

在图5中,凸出部374是通过构成粘接层320NS的材料和构成粘接层330NS的材料比负极层和隔膜层的边更向外周侧延伸且具有连结的形状而构成的。与图3中的凸出部371不同,凸出部374进行连结,但具有多个凸起。在像这样具有多个凸起的情况下,作为式(i)中的凸出部的最大厚度o,如图5中示出的箭头o3所示,取包含这些多个凸起的厚度范围的最大值。

在图6中,凸出部375是通过构成粘接层320NS的材料和构成粘接层330NS的材料比负极层和隔膜层的边更向外周侧延伸且具有连结的形状而构成的。与图3中的凸出部371不同,凸出部375在凸出部的内部具有空洞376。在像这样在内部具有空洞的情况下,作为式(i)中的凸出部的最大厚度o,如图6中示出的箭头o4所示,也取包含该空洞的厚度范围的最大值。

凸出部能够具有沿层叠单元(U)的边部延伸的形状。从提高层叠单元(U)的定位精度的观点出发,优选凸出部的剖面形状在延伸的所有部分中具有相同的形状。但是,本发明不限于此,例如可以是沿着边部延伸的凸出部的一部分薄而另一部分厚的形状。在这种情况下,凸出部的最大厚度o采用最厚部分的厚度。

此外,凸出部的凸出的长度例如能够在50μm以上且小于1mm的范围内适当地调整。凸出的长度是从负极层的边和隔膜层的边中的向外周侧延伸的一方的边到凸出部在面方向上向外周侧延伸(在图3~图6的示例中在水平方向上向右侧延伸)的顶端的距离。通过凸出的长度为上述下限以上,能够实现良好的冲击缓冲。通过凸出的长度为上述上限以下,能够相对地增大正极层和负极层等构成要素的面积,能够提高所得到的二次电池的性能。

[2.二次电池:其它的结构]

本发明的锂离子二次电池包括多个以上说明的层叠单元(U)。具体地,能够包含层状结构体作为电池内部的结构体,该层状结构体是将层叠单元(U)以将其具有凸出部的边部作为基准而使层叠单元(U)对齐排列的状态进行堆叠从而形成堆叠物,并进行粘接而成的。本发明的锂离子二次电池还能够包含任意的构成要素。具体地,能够包含与层状结构体的各层的电极端子连接的电池端子、存放层状结构体和其它的构成要素的壳体、填充在壳体内部的空间中的电解液等构成要素。

[3.二次电池的制造方法]

本发明的锂离子二次电池能够通过包含下述工序(1)和工序(2)的制造方法来制造。以下,将该制造方法作为本发明的制造方法进行说明。

工序(1):制备具有多个边部的层叠单元(pU)的工序,该层叠单元(pU)包括正极层、隔膜层、负极层、以及存在于负极层和隔膜层之间并将它们粘合的粘接层(pNS)。

工序(2):对层叠单元(pU)的一个以上的边部进行加压,使粘接层(pNS)的一部分向负极层的外周侧凸出而形成凸出部,从而得到层叠单元(U)的工序。

工序(1)优选包括下述工序(1-1)和工序(1-2)。

工序(1-1):制备长条状的层叠单元原材料的工序,该长条状的层叠单元原材料包括长条状正极层、长条状隔膜层、长条状负极层、以及存在于长条状负极层和长条状隔膜层之间的粘接层(pNS)。

工序(1-2):切割层叠单元原材料而得到层叠单元(pU)的工序。

本发明的制造方法除了包括工序(1)和工序(2)以外,还包括下述工序(3)和工序(4)。

工序(3):将多个层叠单元(U)以将具有凸出部的边部作为基准而使多个层叠单元(U)对齐排列的状态进行堆叠从而形成堆叠物的工序。

工序(4):使堆叠物中的层叠单元(U)相互粘接的工序。

参照图7,对本发明的制造方法的一个示例进行说明。图7是示意性示出本发明的制造方法的一个示例的侧视图。在图7中示出了以上说明的工序中的工序(1)(包括工序(1-1)和工序(1-2))、工序(2)、以及工序(3)的例子。

[4.工序(1-1)]

在图7中,从长条状负极层的辊121R将长条状负极层121N放卷,向箭头A1的方向输送。接下来,使用涂敷装置411、412在长条状负极层的上侧和下侧的表面涂敷构成粘接层的粘接剂。通过该涂敷,在长条状负极层的上侧和下侧的表面形成粘接层331NS、321NS作为粘接层(pNS)。

作为涂敷装置411、412和在之后的工序中使用的其它的涂敷装置,能够使用喷墨装置、喷涂装置、分液器(dispenser)、凹版涂布装置、丝网印刷装置等已知的涂敷装置。特别是从能够容易调节对粘接材料进行涂敷的量及范围的观点出发,能够优选使用喷墨式涂敷装置。通过使用喷墨式涂敷装置,能够使粘接剂的单位面积质量改变为所希望的值,其结果,能够连续地形成具有粘接剂的单位面积质量多的区域392和粘接剂的单位面积质量少的区域382的粘接层。在此,“单位面积质量”是指所涂敷的每单位面积的被涂敷材料的质量。

图8是更具体地示出由图7的虚线R1围成的区域中的长条状负极层121N的立体图。在图8中,线801表示预定在之后的工序中切割长条状负极层121N的位置。线801是在与长条状负极层121N的宽度方向平行的方向上延伸的线。如图8所示那样,在长条状负极层121N的表面设有单位面积质量少的区域382和单位面积质量多的区域392,区域392包含区域827和区域829,这些区域沿着线801呈带状延伸。在长条状负极层121N的表面还设有在其宽度方向的端部沿长度方向延伸的带状的、单位面积质量多的区域828。区域827、828、829对应于所制造的矩形的层叠单元(U)的四个边部中的三个。在图8中,单位面积质量少的区域382用被区域827、828、829这三方围成的矩形的区域825来表示。

为了方便图示,在图7和其它的图中,粘接层(pNS)和其它的粘接层示意地示出为设置在涂敷对象的整个表面的层状的结构,并根据层状结构的厚度示出了其单位面积质量的多少,但是粘接层不限于具有这种结构的粘接层,也能够采用各种形状。例如,粘接层可设为设置在涂敷对象的表面上的条纹状、点状、格子状等形状。特别优选粘接层可设为设置在涂敷对象的表面上的多个点的形状。在这种情况下,粘接层是星点分布在涂敷对象的表面上的层。通过形成这样的点状的粘接层作为粘接层(pNS),从而提高二次电池的注液性能。即,在正极层和负极层的表面设置通过粘接层与其它的层粘合的部分、以及不粘合的部分,其结果,在二次电池中,在正极层和负极层之间电解液更容易浸透,能够提高二次电池的性能。在以点状形成粘接层(pNS)的情况下,其单位面积质量能够通过每个点的大小和点的密度来调整。例如,通过以在以上说明的单位面积质量少的区域382中使点的密度成为稀疏的状态,而在单位面积质量多的区域392中使点的密度成为密集的状态的方式,形成粘接层(pNS),从而能够形成所希望的单位面积质量少的区域和单位面积质量多的区域。从控制粘接层形状的容易度的观点出发,特别优选通过喷墨涂敷方式形成这种点状的粘接层。

长条状负极层121N和其它的层的层叠物被进一步输送,在其上侧的表面和下侧的表面粘合长条状隔膜层。即,从隔膜层的辊111R放出的长条状隔膜层111S被粘合在下侧的粘接层321NS的下侧的表面,另一方面,从隔膜层的辊131R放出的长条状隔膜层131S被粘合在上侧的粘接层331NS的上侧的表面。这种粘合是通过利用一对夹持辊119、139对它们进行加压来进行的。

通过适当地调节加压的压力,从而在保持了单位面积质量多的区域和单位面积质量少的区域中的粘接剂量存在差异的状态下实现贴合。

长条状的层叠物被进一步输送,使用涂敷装置413在其上侧的表面涂敷构成粘接层的粘接剂。通过该涂敷,在长条状隔膜层131S的上侧的表面形成粘接层340PS。在粘接层340PS的上侧的表面进一步粘合预先成型为片状的正极层140P。正极层140P以位于相邻的线801(图8)之间的区域的方式被粘合。另一方面,使用涂敷装置414在层叠物的下侧的表面形成粘接层311PS。作为构成粘接层311PS的材料,能够采用在形成有涂敷后的层的状态下不表现出粘接功能、而是通过对层实施加压、加热或这两种处理从而表现粘接功能的材料。通过采用这种材料,能够容易在之后通过输送机434进行输送。通过这些工序,实现长条状的层叠单元原材料的制备(工序(1-1))。

在工序(1-1)中的任一个阶段,能够执行负极端子和正极端子的附加等任意的工序。负极端子的附加例如能够在形成粘接层331NS和321NS之前进行。正极端子的附加例如能够在粘合正极层140P之前进行。作为附加负极端子和正极端子的具体方法的示例,可举出将能够作为端子发挥功能的任意构件安装在负极层和正极层的方法、将负极层和正极层的边部切成所希望的形状的方法等。

[5.工序(1-2)]

接着,用刀具420将长条状的层叠单元原材料沿着图8所示的线801进行切割。由此,实现了层叠单元(pU)101的制备(工序(1-2))。

[6.工序(2)]

得到的层叠单元(pU)101通过输送机434被输送,提供给加压装置430进行加压。图9是更具体地示出图7所示的加压工序的操作的侧视图。虽然图9仅示出了对层叠单元(pU)的一个边部加压的状态,但是本发明不限于此,能够根据需要也对其它的边部进行加压。

如图9所示,层叠单元(pU)101依次包含通过切割长条状的层叠物而形成的粘接层310PS、隔膜层110S、负极层120N、隔膜层130S、粘接层340PS、以及正极层140P,并且包含在隔膜层110S和负极层120N之间的未加压的粘接层321NS、以及在负极层120N和隔膜层130S之间的未加压的粘接层331NS。

通过以所希望的压力将加压装置430的滚筒431压接在由输送机434输送的层叠单元(pU)101,能够实现加压工序。在加压时,通过使用在输送机434的下侧设置的支承辊433支承层叠单元(pU)101,能够实现有效的加压。此外,通过适当地操作能够控制施加的压力的气缸432,能够使从滚筒431向层叠单元(pU)101施加的压力成为所希望的压力。滚筒431能够设为在宽度方向上对齐排列的多个辊。此外,向它们施加压力的气缸432能够与多个辊中的每个辊独立对应地设置。通过采用这样的结构,能够只对所希望的区域进行加压。例如,对相当于图8所示的区域828的区域进行连续加压,而对相当于区域827、829的区域仅在它们到达辊的正下方时进行加压,其结果,能够仅在与区域827~829对应的区域进行加压。

适当的加压条件根据所使用的粘接剂的材质等而不同,但是,例如在图9所示的利用辊进行加压的情况下,压力可设为1kN/m~30kN/m的范围。此外,在加压时,通过对包含粘接层的层叠单元(pU)进行加热,能够实现粘接层的容易的变形。加热条件例如可设为常温~150℃的范围。

通过进行这种加压,区域(X)397内的粘接层321NS、331NS发生变形,其厚度减小,同时在负极层的外周粘接剂漏出。通过使该漏出的程度成为适当的程度,从而形成具有通过图3所示的凸出部371和图4~图6所示的其它的凸出部来示例的形状的凸出部。漏出的程度的调节能够通过在粘接层(pNS)的形成工序中的区域(X)的单位面积质量的调节、和在加压工序中的压力的调节来进行。作为形成凸出部的结果,实现具有凸出部的层叠单元(U)的制备(工序(2))。

通过执行加压工序而漏出粘接剂,加压对象的区域的粘接层(NS)的面密度(每单位面积的构成层的材料的质量)变小。因此,与加压前相比,增加单位面积质量的区域的加压后的面密度与减少单位面积质量的区域的加压后的面密度之差变小。但是,加压后的这些区域的面密度不需要相同,从二次电池的性能表现的观点出发,可以设为不同的面密度。例如,能够以在负极层和隔膜层的粘合面中比正极层更向外周侧凸出的区域(X)(在图1的示例中的区域396~399)的粘接层(NS)的面密度大于比正极层更靠内侧的区域(I)(在图1的示例中的区域381)的上述粘接层(NS)的面密度的方式,调整这些面密度。区域(X)是二次电池中正极层和负极层不相对的区域,是有助于防止二次电池的短路但不大有助于二次电池的性能表现的部分。因此,通过将区域(X)中的粘接层(NS)的面密度设为相对高的状态、将区域(I)中的粘接层(NS)的面密度设为相对低的状态,从而能够防止层间的剥离。而且,在将区域(X)、(I)的粘接层(NS)的面密度设为这种关系的情况下,二次电池的正极层和负极层相对的部分的电解液更容易浸透,能够进一步提高二次电池的性能。但是,本发明不限于此,粘接层(pNS)的单位面积质量多的区域和粘接层(NS)的面密度高的区域也可以与负极层比正极层更向外周侧凸出的区域(X)不一致,例如可以是宽度比该区域窄的区域,也可以是宽度比该区域宽的区域。

[7.工序(3)]

在通过工序(2)得到多个层叠单元(U)之后,以使它们对齐排列的状态进行堆叠从而形成堆叠物(工序(3))。层叠单元(U)的对齐排列能够以具有凸出部的边部作为基准来进行。

在图7的示例中,使层叠单元(U)100堆叠在托盘490内。托盘490具有附图中右侧的侧板491、里侧的侧板492、以及底板493。在使用时,托盘490处于其侧板从垂直方向倾斜的状态。具体地,在侧板491向右侧倾斜、侧板492向里侧倾斜的状态下使用。在工序(2)中制备的层叠单元(U)100通过输送机434被输送,从输送机434的末端被抛出而投入到托盘490内。被投入的层叠单元(U)100载置在底板493上,或者载置在已经载置于托盘上的另一层叠单元(U)100上,并且以该附图中右侧的边部与侧板491抵接、里侧的边部与侧板492抵接的状态,堆叠在托盘490内。通过像这样正交的两个方向的边部与侧板抵接,从而多个层叠单元(U)以将这些边部为基准使平面上的位置对齐的状态进行对齐排列从而被堆叠。

当从输送机434的末端抛出层叠单元(U)100时,对层叠单元(U)100施力以实现与侧板491、492的抵接,因此在投入到托盘490时,对层叠单元(U)100的边部施加冲击。一般地,在施加这样的冲击时,可能发生构成层叠单元的负极层和隔膜层等的端部弯折、破损等故障。在以高速连续地制造层叠单元的情况下,特别是在抛出时所施加的力为很大的力,因此在抵接时对层叠单元的边部施加的冲击也变得特别大,进一步增加发生故障的可能性。

在此,在本发明的制造方法中,由于层叠单元(U)具有特定的凸出部,因此能够利用凸出部减少这种冲击。具体地,通过以使投入时与侧板抵接的边部成为具有凸出部的边部的方式,设定层叠单元(U)的制备和堆叠的方式,能够有效地减少这种冲击。

具体地,能够在位于图7所示的输送路径的输送方向的下游侧(即图中的右侧)的边部即具有区域(X)397的边部、和与其正交的边部之一即具有区域(X)398(参照图1)的边部设置凸出部。通过设置该凸出部,能够有效地抑制这些边部与托盘490的侧板491和492抵接时的冲击。

在层叠单元(U)与托盘抵接时,凸出部可能因为该冲击而变形。一般地,凸出部的厚度具有通过与托盘抵接而变厚的倾向。因此,为了成为在二次电池中凸出部的最大厚度o满足上述式(i)的状态,优选在向托盘投入之前的时刻下的层叠单元(U)中的凸出部的最大厚度o比上述式(i)所示的上限更薄。具体地,优选在投入前的时刻下的o为u/2以下。

在层叠单元(U)具有电极端子的情况下,从防止电极端子的损坏的观点出发,优选具有电极端子的边部为具有与托盘抵接的凸出部的边部以外的边部。在图7的示例中,例如,优选在图中近前侧的边部设置电极端子。

[8.工序(4)及其之后的工序]

通过使所得到的堆叠物中的层叠单元(U)相互粘接,从而能够得到粘合有多个层叠单元(U)而成的层状结构体(工序(4))。这种粘接是能够通过在保持了多个层叠单元(U)之间的相对位置关系的状态下,对存放在托盘的堆叠物进行加热、加压或它们的组合等处理来进行的。粘接条件能够适当地调整成与存在于多个层叠单元(U)相接的面的粘接层(在图1~图7的示例中为粘接层310PS)的性质相对应的条件。

使用通过工序(4)得到的层状结构体,能够制造二次电池。具体地,通过经过层状结构体的各层的端子的连接、层状结构体向电池壳体的存放、电解液的注入、壳体的密封这样的工序,能够得到在内部存放有层状结构体的二次电池。

[9.变形例]

本发明的二次电池及其制造方法不限于上述的具体示例,例如能够对以上说明的具体示例进行各种变形。

例如,在图7和图9所示的示例中,在工序(2)中,层叠单元(pU)101的加压是通过具有滚筒431的加压装置430来进行的,但是加压的方式不限于此,也可以是使用其它装置的方式。例如,如图10所示,可以使用具有平坦的加压板531来代替滚筒431的加压装置。加压板531的形状可设为适于工序(2)的任意形状。例如,如图10的实线所示,可设为在与边部397对应的部分具有厚度较厚的形状,在该边部实现更高的加压。然而,在实际的产品中,粘接层340PS和正极层140P的厚度大多薄至在加压时能够忽略的程度,因此在这种情况下,加压板531可以是具有图10的虚线所示的平坦的形状的加压板。在使用如加压板531这样的加压板进行加压时,在具有适当的强度的支承板533上载置层叠单元(pU),能够以抑制了层叠单元(pU)的挠曲的状态进行加压。

在图7所示的示例中,通过具有两个侧板491、492且与大致矩形的层叠单元(U)的四个边部中的两个边部抵接的托盘来进行层叠单元(U)的堆叠,但是层叠单元(U)的堆叠方式不限于此,也可以是使用其它装置的方式。例如,可以使用具有与层叠单元(U)的四个边部中的三个或四个边部抵接的侧板的托盘或者料盘来进行层叠单元(U)的堆叠。

[10.材料的说明]

以下,对构成本发明的锂离子二次电池中的层叠单元(U)的材料进行说明。

[10.1.电极层(负极层和正极层)的材料]

电极层(负极层或正极层)可设为包含集流体层和在其单面或双面设置的电极复合材料层(正极复合材料层或负极复合材料层)的复合层。电极层也可以是能够作为电极层发挥功能的金属薄膜。电极层还可以是除了包含上述层之外还包含多孔膜层的电极层。

在电极层具有集流体、电极复合材料层和多孔膜层的情况下,作为构成它们的材料,能够适当地选择已知的材料。例如,能够使用日本特开2013-145763号公报中记载的材料。

[10.2.隔膜层的材料]

隔膜层可设为包含多孔的树脂膜、或者该树脂膜和在其单面或双面设置的多孔膜层的复合层。作为构成它们的材料,能够适当地选择在二次电池的领域中能够使用的已知的材料。作为这种材料的例子,可举出日本特开2012-204303号公报和2013-145763号公报中记载的材料。

[10.3.粘接剂]

作为构成粘接层的粘接剂,能够适当地选择在设置于负极层和正极层之间的情况下电池反应的阻碍小的粘接剂。具体地,能够适当地选择在二次电池的领域中已知的材料。

一般地,粘接剂可设为包含一种或多种聚合物的材料。作为这样的聚合物的例子,可举出专利文献1、2中记载的聚合物。作为更具体的例子,可举出:聚偏氟乙烯、聚偏氟乙烯-六氟丙烯(PVdF-HFP)共聚物等氟系聚合物;苯乙烯-丁二烯共聚物(SBR)、丙烯腈-丁二烯共聚物(NBR)等共轭二烯系聚合物;共轭二烯系聚合物的氢化物;含有(甲基)丙烯酸烷基酯单体单元的聚合物(丙烯酸系聚合物);聚乙烯醇(PVA)等聚乙烯醇系聚合物;等。

在本申请中,“(甲基)丙烯酸”是指丙烯酸和/或甲基丙烯酸。

粘接剂可以是包含聚合物的材料的颗粒,也可以是非颗粒状,还可以是它们的组合。在粘接剂包含这种颗粒的情况下,该颗粒可以是由单一的聚合物形成的单相结构的颗粒,也可以是彼此不同的两个以上的聚合物物理或化学地结合而形成的异相结构的颗粒。在此,作为异相结构的具体示例,可举出:为球状的颗粒且中心部(核部)和外壳部(壳部)由不同的聚合物形成的核壳结构;并列配置有两个以上的聚合物的结构的并列结构;等。另外,在本申请中,在“核壳结构”中,除了包含壳部完全覆盖核部的外表面的结构之外,还包含壳部局部覆盖核部的外表面的结构。在本申请中,即使在外观上看起来核部的外表面被壳部完全覆盖的情况下,只要形成有使壳部内外连通的孔,则该壳部是局部覆盖核部的外表面的壳部。作为具有这种核壳结构的粘接剂颗粒的具体示例,可举出专利文献2中记载的粘接剂颗粒。

粘接剂能够以固体状态、熔融状态、溶解于溶剂的状态、或分散在溶剂的状态等任意状态向粘合面供给。其中,粘接剂优选以溶解于溶剂的状态或分散在溶剂的状态供给,更优选以分散于溶剂的状态供给。

在将粘接剂以溶解于溶剂的状态或分散在溶剂的状态向粘合面供给的情况下,即在将包含粘接材料和溶剂的粘接用组合物向粘合面供给的情况下,作为粘接用组合物的溶剂,没有特别限定,例如能够使用水、有机溶剂、以及它们的混合物。另外,作为有机溶剂,没有特别限定,可举出:环戊烷、环己烷等环状脂肪族烃类;甲苯、二甲苯等芳香族烃类;甲乙酮、环己酮等酮类;乙酸乙酯、乙酸丁酯、γ-丁内酯、ε-己内酯等酯类;乙腈、丙腈等腈类;四氢呋喃、乙二醇二乙醚等醚类;甲醇、乙醇、异丙醇、乙二醇、乙二醇单甲醚等醇类;等。从制造效率的观点出发,作为溶剂,优选水和乙醇,更优选水。

这种溶液或分散液的状态的粘接剂能够特别适合用于基于喷墨涂敷方式的涂敷。

附图标记说明

100:层叠单元(U)

101:层叠单元(pU)

110D:隔膜层110S的下侧的表面

110S:隔膜层

110U:隔膜层110S的上侧的表面

111R:隔膜层的辊

111S:长条状隔膜层

119:夹持辊

120D:负极层120N的下侧的表面

120N:负极层

120T:负极端子

120U:负极层120N的上侧的表面

121N:长条状负极层

121R:长条状负极层的辊

130D:隔膜层130S的下侧的表面

130S:隔膜层

130U:隔膜层130S的上侧的表面

131R:隔膜层的辊

131S:长条状隔膜层

139:夹持辊

140D:正极层140P的下侧的表面

140P:正极层

140T:正极端子

140U:正极层140P的上侧的表面

310PS:粘接层

311PS:粘接层

320NS:粘接层

321NS:粘接层

330NS:粘接层

331NS:粘接层

340PS:粘接层

371:凸出部

372:凸出部

373:凸出部

374:凸出部

375:凸出部

382:粘接剂的单位面积质量少的区域

392:粘接剂的单位面积质量多的区域

396:负极层比正极层更向外周侧凸出的区域(X)

397:负极层比正极层更向外周侧凸出的区域(X)

398:负极层比正极层更向外周侧凸出的区域(X)

399:负极层比正极层更向外周侧凸出的区域(X)

411:涂敷装置

412:涂敷装置

413:涂敷装置

414:涂敷装置

420:刀具

430:加压装置

431:滚筒

432:气缸

433:支承辊

434:输送机

490:托盘

491:侧板

492:侧板

493:底板

531:加压板

533:支承板

801:线

825:单位面积质量少的区域

827:单位面积质量多的区域

828:单位面积质量多的区域

829:单位面积质量多的区域

o1:凸出部371的最大厚度

o2:凸出部372、373的最大厚度

o3:凸出部374的最大厚度

o4:凸出部375的最大厚度

r1:负极层120N的厚度

u1:层叠单元(U)100整体的厚度。

- 水系锂离子二次电池用负极的制造方法和水系锂离子二次电池的制造方法

- 负极活性物质粒子、负极、锂离子二次电池和负极活性物质粒子的制造方法

- 二次电池用电极组件及二次电池用电极组件的制造方法

- 二次电池用电极组件及二次电池用电极组件的制造方法

- 制造锂离子电池组电池的方法

- 锂离子二次电池的负极活性材料的品质管理方法、锂离子二次电池的负极的制造方法、锂离子二次电池的制造方法、锂离子二次电池的负极和锂离子二次电池

- 锂离子二次电池用正极活性物质前体、锂离子二次电池用正极活性物质、锂离子二次电池用正极活性物质前体的制造方法、锂离子二次电池用正极活性物质的制造方法、锂离子二次电池