包含粘合剂线的织物及其制备方法

文献发布时间:2023-06-19 18:27:32

发明领域

本发明涉及预成型件,尤其用于制造风力涡轮机叶片的预成型件。具体地,本发明涉及由包含粘合剂的非织造织物制备的预成型件。此外,本发明涉及制造此类非织造织物、预成型件和风力涡轮机叶片的方法。

发明背景

现代风力涡轮机的叶片通过使用为使效率最大化而产生的复杂叶片设计来捕获风动能。风力涡轮机发展中的主要趋势是增加尺寸,以降低能量的杠杆成本。对于可以在长度上超过80米且在宽度上超过4米的大型风力叶片存在着日益增多的需求。叶片通常由纤维增强聚合物材料制备并且包含压力侧壳体半部和吸力侧壳体半部。典型叶片的横截面轮廓包括用于产生空气流的翼型,该空气流导致两侧之间的压力差。所得的升力生成用于产生电的扭矩。

通常使用叶片模具制造风力涡轮机叶片的壳体半部,首先,将叶片凝胶涂料或底漆施加到模具。随后,将纤维增强物和/或织物按层放置到模具中,随后进行树脂浸渍。通过基本上沿着叶片的弦平面胶合或螺栓连接在一起来组装所得的壳体半部。在许多情况下,以大型部件制备风力涡轮机叶片,例如作为具有负荷承载翼梁帽和内部腹板的两个空气动力学壳体,其然后被结合在一起。

随着叶片变长以及它们的形状变得日益复杂,各层相对于模具的几何形状的准确性和放置容易有制造缺陷,例如由纤维材料中的皱纹引起缺陷。一个主要问题在于这些缺陷中的许多不容易检测到,因为损害不一定源自外表面,并且可能看不见。这些缺陷可能不利于叶片的总体空气动力学性能、叶片的总体强度和预期寿命。因此,在制造之后,使叶片经受质量控制并且修复制造缺陷。此外,由于大型叶片代表大价值材料,增加叶片尺寸意味着丢弃具有制造缺陷的叶片变得越来越没有吸引力。

为了减少制造缺陷的发生,可将较小的织物预成型件放置在一起,以缩短循环时间并提高质量。预成型件是多个预裁切织物,可在模具外将其组装和固结,然后整体放置在壳体模具中。使用熔融并保持各层固结的 “粘合”剂制备预成型件。粘合剂可作为粉末施加和/或喷涂在各层之间。然而,这是十分费时的。一般而言,铺叠时间已经是用以制造叶片的循环时间的最大贡献因素之一。

因此,制造较大型叶片的改进方法(其缺陷更少和制造时间缩短)将是有利的。

发明目的

因此,本发明的一个目的在于提供制造风力涡轮机叶片或其部件的方法,该方法导致制造缺陷减少和制造时间缩短。本发明的另一个目的在于提供成本有效的制造风力涡轮机叶片的方法。

发明概述

本发明人已发现,所述目的中的一个或更多个可以在涉及非织造织物的本发明的第一方面中实现,该非织造织物包含一个或更多个纤维层,其各自包含任选沿着纤维方向布置的多根纤维(即,各纤维可沿着纤维方向延伸),其中该非织造织物包含多条缝合线,各缝合线包含沿着缝合方向布置的一种或更多种线,用于保持该一个或更多个纤维层中多根纤维相对于彼此的布置,其中至少一种线包含粘合剂。

因此,该非织造织物包含一个或更多个纤维层,其包括第一纤维层,第一纤维层包含任选沿着第一纤维方向布置的多根第一纤维,其中该非织造织物包含用于保持该一个或更多个纤维层中多根纤维的布置的多条缝合线,该多条缝合线包括沿着第一缝合方向布置的第一缝合线,第一缝合线包含一种或更多种第一线,第一线包括第一初级线,第一初级线包含粘合剂。

非织造织物的一个或更多个层内粘合剂的存在影响该一个或更多个层的粘附性质以及刚性。在包含粘合剂的区域中,该一个或更多个层例如通过以下方式可粘附于其它层:加热以使得粘合剂熔融以及随后冷却以允许粘附。然而,包含粘合剂的区域可能趋向于变得更刚硬且难以处理。通过在非织造织物的一个或更多个区域中使用包含粘合剂的线,可以控制非织造织物的不同区域内的粘合剂的量。这样,可以控制非织造织物的刚性和粘附性质。可能有利的是,存在具有粘附性质的一些区域,并在不需要粘附之处存在没有粘附性质或粘附性质较少但另一方面还是刚性较低且较易于处理的一些区域。此外,可能有利的是,一些区域不粘附,从而允许设计区域中预成型件的各层之间存在某种程度的悬垂性,而预成型件的其它区域粘附在一起。

本发明的还一优点在于通过相同要素和相同制造步骤来提供由粘合剂引起的非织造织物的粘附性质以及由缝合和线产生的织物在固结之前的稳定性。由此节约了制造时间和成本。

在一些实施方案中,非织造织物包含单个纤维层,即,第一纤维层,其包含沿着第一纤维方向布置的多根第一纤维。将多根第一纤维彼此相邻且紧密邻近布置。通过多条缝合线将第一组多根纤维缝合在一起,以例如保持多根纤维相对于彼此在第一纤维方向上的布置,以例如形成结合的层结构,即,非织造织物。

在一些实施方案中,非织造织物包含超过一个的层,例如包含第一纤维层和第二纤维层。如果非织造织物包含超过一个的层,则各层的纤维可被布置在彼此之上。在理论上,非织造织物可含有任何数目的层。然而,非织造织物的层数优选介于1和6之间,更优选介于1层和4层之间,例如2层或3层。

优选地,各层包含沿着一个纤维方向布置的多根纤维,使得第一层包含沿着第一纤维方向布置的多根第一纤维,第二层包含沿着第二纤维方向布置的多根第二纤维,第三层包含沿着第三纤维方向布置的多根第三纤维等。

非织造织物中的一些纤维层的纤维方向可以相同,但是优选各纤维层的纤维方向与任何其它纤维层不同。优选地,非织造织物中各纤维层的纤维方向相对于各其它纤维层的纤维方向偏离30-90度之间的最小纤维角度。如果按两个不同的方向布置两根纤维,则它们之间将总是存在两个角度(除非它们之间的角度为90度),其中一个角度小于另一个角度。最小的纤维角度指两个角度中较小的角度。

在一些实施方案中,非织造织物包含两个纤维层,例如第一纤维层和第二纤维层,其分别包含沿着第一纤维方向布置的多根纤维和沿着第二纤维方向布置的多根纤维。在此类实施方案中,第一纤维方向可与第二纤维方向偏离30-90度之间(优选 90度)的最小纤维角度。

在一些实施方案中,非织造织物包含三个纤维层,例如第一纤维层、第二纤维层和第三纤维层,其分别沿着第一纤维方向、第二纤维方向和第三纤维方向布置。在此类实施方案中,第一纤维方向可与第二纤维方向偏离30-90度之间(例如60度)的最小纤维角度,并且可与第三纤维方向偏离30-90度之间(例如 60度)的最小纤维角度。此外,第二纤维方向可与第三纤维方向偏离30-90度之间(例如 60度)的最小纤维角度。这样,三个纤维层可彼此偏离相同的最小纤维角度(即,60度)。

在其它实施方案中,非织造织物包含四个纤维层、五个纤维层、六个纤维层或更多个纤维层,其可全部彼此偏离30-90度之间的最小纤维角度,例如分别为45度、36度或30度。

在其中非织造织物包含如上所描述的布置在彼此之上的超过一个的纤维层的实施方案中,可将纤维层缝合一起,以例如保持各层中多根纤维相对于彼此的布置,并且保持各纤维层中的多根纤维相对于其它层中的多根纤维的布置。

可通过多条缝合线将一个或更多个纤维层缝合在一起。多条缝合线一起形成非织造织物中的缝合图案,保持各纤维层中多根纤维相对于彼此(的布置),且/或保持非织造织物中的纤维层相对于其它纤维层(的布置)。

各缝合线的缝合方向取决于非织造织物的所需图案和强度。在理论上,本发明将对多种缝合图案(具有针对不同缝合线的多个缝合方向)有效。然而,优选对称的缝合图案。

多条缝合线至少包含沿着第一缝合方向布置的第一缝合线。优选地,第一缝合线从非织造织物的第一边缘延伸至非织造织物的第二边缘。第二边缘可与第一边缘相对。

多条缝合线可进一步包含沿着第二缝合方向布置的第二缝合线、沿着第三缝合方向布置的第三缝合线、沿着第四缝合方向布置的第四缝合线等。

在一些实施方案中,第一缝合线的第一缝合方向与第二缝合线的第二缝合方向垂直和/或与第三缝合线的第三缝合方向垂直。

在一些实施方案中,第一缝合线的第一缝合方向与第二缝合线的第二缝合方向平行和/或与第三缝合线的第三缝合方向平行。

然而,优选地,第一组多条缝合线(其可包括第一缝合线和第三缝合线)全部沿着非织造织物的第一缝合方向彼此平行布置。优选地,第一组多条缝合线从非织造织物的第一边缘延伸至非织造织物的第二边缘,例如沿着非织造织物的整个宽度延伸。

此外,多条缝合线可包含第二组多条缝合线(其可包括第二缝合线和第四缝合线)全部沿着非织造织物的第二缝合方向彼此平行布置,其中第二缝合方向与第一缝合方向不同。优选地,第二组多条缝合线从非织造织物的第三边缘延伸到非织造织物的第四边缘,例如沿着非织造织物的宽度或长度延伸。

在一些实施方案中,第二组多条缝合线的第二缝合方向与第一组多条缝合线的第一缝合方向垂直。

非织造织物中的缝合线的数目可取决于非织造织物的尺寸,并且因此可最好由各缝合线之间的距离来限定。

在一些实施方案中,第一缝合线和第二缝合线分隔0.5-2cm之间(例如0.5-1.5cm、例如1cm)的距离。

在一些实施方案中,第一组多条缝合线之间的距离在各缝合线之间相同,并且在0.5-2 cm之间,例如0.5-1.5cm,例如1cm。此外,当存在时,第二组多条缝合线、第三组多条缝合线、第四组多条缝合线等之间的距离可以相同,并且可以在0.5-2 cm之间,例如0.5-1.5cm,例如1cm。

取决于非织造织物中纤维层的数目,存在针对第一组多条缝合线的优选缝合方向。

在其中非织造织物包含单个纤维层的实施方案中,第一组多条缝合线的缝合方向优选垂直于第一纤维方向,即,第一纤维层中的多根纤维的方向。这是有利的,因为相对于第一纤维层中的多根纤维的方向的此类缝合方向提供了牢固的织物。

在其中非织造织物包含两个或更多个纤维层的实施方案中,缝合方向优选与纤维方向之一偏离一半的纤维角度。因此,如果第一层和第二层之间的纤维角度是90度,并且第一缝合方向和第一纤维方向分隔第一纤维角度的一半和/或第一缝合方向和第二纤维方向分隔第一纤维角度和/或第二纤维角度的一半,则优选以相对于第一纤维方向和/或第二纤维方向中的每一个45度的缝合方向布置多条缝合线。这是有利的,因为相对于第一纤维层和第二纤维层中的多根纤维的方向的此类缝合方向提供了牢固的织物。

各缝合线中本身可包含缝合线图案。在理论上,缝合线可具有本领域技术人员已知的任何缝合线图案。

在一些实施方案中,缝合线图案是直线,而在其它实施方案中,缝合线图案是锯齿图案,例如具有0.1-1 cm之间(例如 0.2-0.5 cm)的宽度。还有在其它实施方案中,缝合线图案可以是菱形图案,例如具有0.1-1 cm之间(例如 0.2-0.5 cm)的宽度。

在一些实施方案中,缝合线图案可包含所提及的图案的组合,例如直线和锯齿图案和/或菱形图案。

接缝尺寸和缝合类型有助于决定存在于非织造织物的上表面或下表面处(即,与一个或两个其它层接触)的线的量。接缝尺寸还决定织物的刚性和强度。接缝尺寸优选在0.05-0.5 cm之间。缝合类型可以是本领域技术人员已知的任何缝合类型。

在一些实施方案中,第一缝合线、第二缝合线、第三缝合线和/或第四缝合线具有连续接缝类型,即,线沿着非织造织物的上表面和下表面的整个长度存在。接缝尺寸可以是相同的或者沿着缝合线的长度变化。

在一些实施方案中,第一缝合线、第二缝合线、第三缝合线和/或第四缝合线具有非连续接缝类型,即,线仅仅沿着非织造织物的上表面和下表面的一些长度存在。接缝尺寸可以是相同的或者沿着缝合线的长度变化。

在一些实施方案中,第一缝合线、第二缝合线、第三缝合线和/或第四缝合线的接缝尺寸沿着缝合线的长度而变化。例如使得每隔一个接缝具有一种接缝尺寸,并且其余接缝具有另一种接缝尺寸。从而,各接缝之间的间隔和存在于上表面和下表面上的线将变化。

在一些实施方案中,第一缝合线具有比第二缝合线大的接缝尺寸。

各缝合线包含至少一种线,即,初级线。然而,缝合线可包含超过一种线,例如进一步包含二级线、三级线和/或四级线等。

各线可包含粘合剂或基本上由粘合剂组成,或者可不包含任何粘合剂。然而,非织造织物的至少一种线(例如第一缝合线的第一初级线)包含粘合剂或基本上由粘合剂组成。

粘合剂可以是热塑性材料。粘合剂可以在室温下稳定。粘合剂具有熔融温度。为了使得粘合剂具有粘附性并且使其粘合织物的相邻层,将粘合剂加热到高于粘合剂的熔融温度的温度。粘合剂的熔融温度可超过室温,例如超过40度。例如,粘合剂的熔融温度可以在45-180℃之间,例如在55-165℃之间,例如在55-90℃之间。例如粘合剂的熔融温度可以为大约60℃或85℃或110℃或135℃或140℃或160℃。

在一些实施方案中,粘合剂可被树脂(例如热固性树脂,例如环氧树脂、聚酯树脂、基于MMA的树脂或乙烯基酯树脂)溶解。

在一些实施方案中,粘合剂是共聚酯。在一些实施方案中,粘合剂是共聚酰胺。在一些实施方案中,粘合剂是共聚酯和共聚酰胺的组合。

基本上由粘合剂组成的线将在高于粘合剂的熔融温度下加热期间熔融。从而,由线提供的缝合图案将熔解并被纤维和层之间的粘附替代。

在一些实施方案中,第一初级线基本上由粘合剂组成。在一些实施方案中,第二组初级线和/或第三组初级线或更多的线(例如所有的线)基本上由粘合剂组成。

不包含粘合剂的线可表示为结构稳定的线。可由熔融温度高于粘合剂的熔融温度的材料制备结构稳定的线。例如,结构稳定的线的熔融温度可高于粘合剂的熔融温度超过100℃,例如高于粘合剂的熔融温度 200℃。结构稳定的线的熔融温度可高于160℃,例如高于200℃,例如高于250℃。在一些实施方案中,还在加热期间施加压力(例如-1巴真空至+8巴之间),使得粘合剂在热量和压力的组合下熔融。

优选地,在加热非织造织物以使得粘合剂有粘附力时,将非织造织物加热至高于粘合剂的熔融温度但低于结构稳定的线的熔融温度的温度。从而,结构稳定的线保持非织造织物内的稳定性,同时粘合剂能够将相邻的织物粘合在一起。

在一些实施方案中,结构稳定的线可被树脂(例如热固性树脂,例如环氧树脂、聚酯树脂或乙烯基酯树脂)溶解或部分溶解。

例如,结构稳定的线(即,不包含粘合剂的线)可以是聚酯线,例如高韧性聚酯线。

在一些实施方案中,可有利地具有包含粘合剂和结构稳定的线二者的线。这样,非织造织物的各层的纤维将在加热之后保持缝合在一起(归因于结构纤维的存在),同时还展现出所需程度的粘附性质。例如可以通过用粘合剂涂覆结构稳定的线来提供包含粘合剂和结构稳定的线二者的线。涂层应为薄且均匀的。可通过将线拖拉通过包含粘合剂的熔体浴来用粘合剂涂覆线。

在一些实施方案中,线(例如第一初级线)包含经粘合剂涂覆的第一长丝,例如结构稳定的线。在一些实施方案中,线(例如第一初级线)包含第一长丝(例如结构稳定的线)和第二长丝,其中第二长丝包含粘合剂或基本上由粘合剂组成。可将第一长丝和第二长丝缠绕在一起。

在一些实施方案中,可能有利地具有包含粘合剂或基本上由粘合剂组成的一些线和包含结构稳定线的一些线的组合。这样,非织造织物的各层的纤维在加热之后将保持缝合在一起(归因于结构稳定的线的存在),同时还展现出所需的粘附性质(例如在所需的区域中)。

在一些实施方案中,各缝合线包含含有粘合剂的初级线。在其它实施方案中,各交替缝合线包含含有粘合剂的初级线。还有在其它实施方案中,可形成包含粘合剂和不包含粘合剂的缝合线的其它图案。这样,可设计非织造织物,使得可通过包含含有粘合剂的线的各缝合线之间的距离来控制非织造织物的粘合剂的浓度。

对于一些缝合线图案,各缝合线仅仅需要一种线,即,初级线。例如这是针对直线或锯齿缝合线图案的情况。

在一些实施方案中,第一初级线形成沿着所述第一缝合方向的基本上直的线条。

在一些实施方案中,第一初级线形成沿着第一缝合方向的锯齿图案,例如具有0.2-0.5 cm的宽度。

对于一些缝合线图案,超过一种线对于各缝合线可能是必需的。例如对于菱形缝合线图案,需要两种线(即,初级线和二级线)来形成图案。初级线和二级线则沿着一个方向共同形成菱形图案,例如具有0.2-0.5 cm的宽度。初级线和二级线可由相同材料或不同材料制备,即,可各自包含粘合剂或基本上由粘合剂组成或者可以不包含任何粘合剂。

在一些实施方案中,一种或更多种第一线包含第一二级线,且其中第一初级线和第一二级线沿着第一缝合方向共同形成菱形图案,例如具有0.2-0.5 cm的宽度。

在一些实施方案中,第一初级线和第一二级线均包含粘合剂。在其它实施方案中,第一初级线包含粘合剂,而第一二级线不包含粘合剂。

此外,还可使用超过一种线用于仅仅需要一种线的缝合线图案。例如可从非织造织物的一个边缘到沿着缝合线的中间位置使用初级线,并且可从沿着该缝合线的中间位置到非织造织物的另一个边缘使用另一种材料的二级线。这是有利的,因为可以使用具有不同材料的线,例如包含粘合剂的初级线和不包含粘合剂的二级线。这样,可简单通过改变所使用的线来设计非织造织物,使得非织造织物的不同区域包含粘合剂,而其它区域不包含粘合剂。此外,可使用包含或不包含粘合剂的三级线、四级线、五级线等。

在一些实施方案中,第二初级线和第一初级线属于不同的类型,例如第二初级线不包含粘合剂。

在一些实施方案中,非织造织物中粘合剂的相对量在0.1-5 wt%之间,例如在0.2-3 wt%之间,例如在0.5-2 wt%之间。

在一些实施方案中,第一织物区域和第二织物区域,其中第一区域包含第一相对量的粘合剂,且第二区域包含第二相对量的粘合剂,并且其中第一量大于第二量。

在优选的实施方案中,非织造织物中基本上所有的粘合剂是多条缝合线的线的粘合剂。然而,在一些实施方案中,还可通过其它方式将粘合剂施加到一个或更多个层,所述方式例如喷涂或喷洒在各层上。

如可从上文理解的,本发明采用缝合图案作为设计在所需区域中包含粘合剂的非织造织物的手段。例如,可设计非织造织物,使得通过以下方式使一些区域包含比其它区域更高量的粘合剂:在缝合线中使用若干不同的线,一些具有粘合剂且一些不含粘合剂且/或一些具有高量的粘合剂且一些具有低量的粘合剂;且/或具有含有粘合剂的一些缝合线和不含粘合剂的一些缝合线。还可设计织物,使得遍及整个非织造织物的粘合剂的量是均匀的,以消除当将粘合剂喷涂在纤维层上时存在的变化。此外,使用非织造织物大大缩短了预成型件的制造时间,因为在铺叠各层之间纤维层不需要用粘合剂喷涂。

一个或更多个纤维层的多根纤维优选为玻璃纤维、碳纤维或混杂纤维,例如玻璃纤维和碳纤维的组合。

在第二方面,本发明涉及制造非织造织物的方法,该方法包括:

- 铺叠一个或更多个纤维层,包括铺叠第一纤维层,其包含任选沿着第一纤维方向布置的第一组多根纤维;

- 对该一个或更多个纤维层进行缝合,以通过包括沿着第一缝合方向布置的第一缝合线的多条缝合线来保持多根纤维的布置,第一缝合线包含一种或更多种第一线,其包括第一初级线,第一初级线包含粘合剂。

在一些实施方案中,铺叠一个或更多个纤维层包括仅仅铺叠单一层(即,第一纤维层),然后对第一纤维层进行缝合,以保持第一组多根纤维相对于彼此的布置。

在一些实施方案中,铺叠一个或更多个纤维层包括在第一纤维层之上铺叠第二纤维层,然后将该两个纤维层进行缝合,以保持第一组多根纤维相对于彼此的布置、保持第二组多根纤维相对于彼此的布置以及将第一纤维层和第二纤维层相对于彼此固定。

在一些实施方案中,铺叠一个或更多个纤维层包括进一步在另一个纤维层之上铺叠第三纤维层和/或第四纤维层和/或第五纤维层和/或第六纤维层,然后将所有的纤维层进行缝合,以保持第一组多根纤维、第二组多根纤维、第三组多根纤维和/或第四组多根纤维和/或第五组多根纤维和/或第六组多根纤维相对于彼此的布置以及将所有的纤维层相对于彼此固定。

在一些实施方案中,可将各纤维层中的多根纤维进一步缝合在一起,然后将纤维层布置在彼此之上,并通过多条缝合线缝合在一起。

多条缝合线的优选缝合方向以及非织造织物中线和粘合剂的使用在上文中针对非织造织物得到详细描述,并且也适用于制造非织造织物的方法。

在第三方面,本发明涉及用于风力涡轮机叶片部件的预成型件,其中该预成型件包含一堆固结纤维片,且其中一个或更多个纤维片是根据本发明的第一方面的非织造织物。因此,在最简单形式中,本发明的第三方面的非织造织物包含各自包含任选沿着纤维方向布置的多根纤维(即,各纤维可沿着纤维方向延伸)的一个或更多个纤维层,其中非织造织物包含多条缝合线,各缝合线包含沿着缝合方向布置的一种或更多种线,用于保持一个或更多个纤维层中的多根纤维相对于彼此的布置,其中至少一种线包含粘合剂。然而,本发明的第三方面的非织造织物还可包含针对本发明的第一方面的实施方案中描述的特征的任意组合。

在一些实施方案中,每个纤维片是根据本发明的第一方面的非织造织物。在一些实施方案中,各交替的片可以是根据本发明的第一方面的非织造织物。在一些实施方案中,不到全部交替的片可以是根据本发明的第一方面的非织造织物。

预成型件优选包含布置在彼此之上的10-100个之间的(例如至少 10个)纤维片,例如在20-100个之间的纤维片,例如至少 10个纤维片。

一堆固结纤维片在本文中定义为多个纤维片,其布置在彼此之上,并且借助于粘合剂按足以使该堆纤维片作为单个元件操作而在操作(例如从一个位置上升到另一个位置)时纤维片不分离的方式粘附于彼此。这可以通过对该堆纤维片加热和任选进一步施加压力来实现。

优选地,至少该堆纤维片中的各交替片是根据本发明的非织造织物。这样,当将布置在彼此之上的该堆纤维片加热到非织造织物中包含的粘合剂的熔融温度或高于非织造织物中包含的粘合剂的熔融温度时,存在于非织造织物中的粘合剂熔融。还可在加热期间施加压力(例如 -1巴真空到+8巴之间),使得粘合剂在热量和压力的组合下熔融。当温度再次降低时,粘合剂再次变成固体或半固体,并且在其中两个相邻片材至少之一中存在粘合剂的区域中将纤维片粘附于彼此。这也是为什么优选各交替片材是根据本发明的非织造织物的原因。这样,所有的纤维片将在加热之后粘附于彼此,并形成一堆固结纤维片,即,具有预限定形状的预成型件,以用作风力涡轮机叶片的纤维增强的部件,例如翼梁帽部件或风力涡轮机叶片壳体部件。

在一些实施方案中,预成型件在超过每个交替纤维片中(例如在预成型件的每个纤维片中)包含非织造织物。堆叠中的多个非织造织物可在相同区域或不同区域中包含粘合剂。

有可能在预成型件中具有在彼此之上的不包含粘合剂的两个纤维片。然而,在此类情况中,优选诸如在堆叠片材时在片材之间喷涂粘合剂之类的其它手段来使得各层粘附于彼此,并且变得固结,这将增加制造时间。

在第四方面,本发明涉及制造用于风力涡轮机叶片部件的预成型件(例如风力涡轮机叶片壳体)的方法,该方法包括:

- 将多个纤维片放置到模制表面上,其中纤维片中的一个或更多个是根据本发明的第一方面的非织造织物。

- 将多个纤维片加热到等于或高于非织造织物层的粘合剂的熔融温度的温度。优选地,该温度低于非织造织物中任何结构线的熔融温度。任选地,还可在加热期间施加-1巴真空到 +8巴之间的压力。

在一些实施方案中,该方法进一步包括裁切多个纤维片和/或使多个纤维片成形,以例如提供具有所需形状和尺寸的预成型件。

在一些实施方案中,该方法进一步包括以下步骤:提供一个或更多个预成型件模具,其中将多个纤维片放置到模制表面上,将多个纤维片放置在预成型件模具内,例如将多个纤维片放置在预成型件模具的模制表面上。一个或更多个预成型件模具优选具有与风力涡轮机部件的至少一部分模制表面曲率相似或相同的模制表面。

在一些实施方案中,各交替片材可以是根据本发明的第一方面的非织造织物。

在一些实施方案中,该方法进一步包括以下步骤:当已经将预成型件的温度冷却到低于粘合剂的熔融温度的温度(例如室温)时,从模制表面移走预成型件。

在一些实施方案中,加热预成型件模具包括加热到50-190℃之间,例如65-170℃之间,例如70-100℃之间的温度。在一些实施方案中,在加热期间施加的-1巴真空到+8巴之间的压力优选不同于大气压,例如高于1巴或低于1 巴,例如 介于-1 巴和0.5 巴之间或介于1.5巴和8 巴之间。

上文针对非织造织物和预成型件描述了纤维片的细节,尤其非织造织物的细节,并且该细节也适用于制造根据本发明的预成型件的方法。

在第五方面,本发明涉及制造风力涡轮机叶片部件(例如风力涡轮机叶片壳体)的方法,该方法包括:

- 提供多个根据本发明的第三方面和/或按照本发明的第四方面提供的预成型件;

- 提供部件模具;

- 将多个预成型件布置在部件模具中;

- 用树脂浸渍多个预成型件,以形成风力涡轮机叶片部件; 和

- 固化树脂。

部件模具可包含基本上对应于风力涡轮机叶片壳体半部的外壳体部件的模制表面。通常,将一个或更多个纤维材料层布置在用于提供外壳体的模具中的步骤包括将若干纤维材料层依次铺设到模具的模制表面上。通常,可任选在纤维铺叠之前或期间使纤维材料与粘合剂接触。然而,使用本发明的非织造织物,可容易地提供包含堆叠并通过已经存在于织物中的粘合剂而粘附在一起的多个非织造织物的预成型件,而无需施加粘合剂。预成型件可全体放置在部件模具中,以形成部件。接下来,用可固化树脂注射预成型件,所述可固化树脂优选溶解粘合剂。

在第六方面,本发明涉及制造风力涡轮机叶片部件(例如风力涡轮机叶片壳体)的方法,该方法包括:

- 提供用于模制风力涡轮机叶片部件的部件模具;

- 提供多个纤维层,其包括根据本发明的第一方面的一种或更多种非织造织物;

- 将一个或更多个层中的第一组多个纤维片布置在部件模具中,并将部件模具加热到处于或高于粘合剂的熔融温度的温度;

- 重复先前的步骤直到获得所需厚度的堆叠的纤维片;

- 用树脂浸渍多个预成型件,以形成风力涡轮机叶片部件; 和

- 固化树脂。

例如,可使用根据本发明的第一方面的非织造织物作为部件模具中纤维片的铺叠中的增粘剂。

部件模具可包含基本上对应于风力涡轮机叶片壳体半部的外壳体部件的模制表面。通常,将一个或更多个纤维材料层布置在用于提供外壳体的模具中的步骤包括将若干纤维材料层依次铺设到模具的模制表面上。可将粘合剂喷涂在各层之间,并加热模具,以例如将各层粘附在一起。然而,在本发明中,可通过至少在各交替层中使用根据本发明的非织造织物来避免在各层之间喷涂粘合剂的步骤。

根据本发明的第五方面或第六方面使用的树脂可以是热固性树脂或热塑性树脂,优选热固性树脂。在本发明的实施方案中,热固性树脂选自基于酯的树脂,例如不饱和聚酯树脂、乙烯基酯树脂或(甲基)丙烯酸氨基甲酸酯树脂。在另一种实施方案中,树脂可以是热塑性树脂,例如尼龙、PVC、ABS、聚丙烯或聚乙烯。在一种优选的实施方案中,树脂包括聚酯,例如不饱和聚酯。可通过在有机过氧化物分解时形成的自由基来固化不饱和聚酯树脂。该分解引发反应,通过该反应,不饱和聚酯分子与苯乙烯聚合,形成三维结构。

优选考虑非织造织物中的粘合剂与树脂的组合,使得粘合剂可溶于树脂中。

在一些实施方案中,通过真空辅助浸渍来实施用树脂浸渍多个预成型件。

应理解,任何以上描述的特征可在本发明的任何实施方案中组合。尤其,关于非织造织物描述的特征和实施方案也可适用于预成型件和制造非织造织物、预成型件或风力涡轮机叶片的方法,反之亦然。

如本文中所使用的,术语“wt%”表示重量百分比。术语“相对于纤维材料的重量计”表示通过试剂(例如粘合剂)的重量除以纤维材料的重量来计算的百分比。作为实例,相对于纤维材料的重量计的1wt%粘合剂的值对应于10克粘合剂/千克纤维材料。

发明详述

下面参考附图中显示的实施方案详细解释本发明,其中:

图1显示了风力涡轮机,

图2显示了风力涡轮机叶片的示意性视图,

图3显示了根据本发明的一个实施方案的包含一个纤维层的非织造织物的示意性视图,

图4 显示了根据本发明的一个实施方案的包含两个纤维层的非织造织物的示意性视图,

图5 是根据本发明的缝合图案的四种实施方案的示意性视图,

图6是具有不同缝合线图案的非织造织物的示意性视图,

图7 是具有不同接缝类型和接缝尺寸的非织造织物的示意性视图,

图8是包含具有粘合剂和没有粘合剂的线的具有不同缝合图案的非织造织物的示意性视图,

图9是根据本发明的一种实施方案的非织造织物和预成型件的示意性横截面视图,

图10 是根据本发明的布置在用于模制叶片部件的模具中的预成型件的示意性横截面视图。

详述

图1例示了根据所谓的“丹麦概念”的常规的现代逆风风力涡轮机,其具有塔架400、机舱600以及具有基本上水平的转子轴的转子。转子包括毂部800和从毂部800径向延伸的三个叶片1000,各叶片具有最靠近毂部的叶片根部 1600和最远离毂部800的叶片尖端1400。

图2显示了根据本发明的风力涡轮机叶片1000的第一实施方案的示意性视图。风力涡轮机叶片1000具有常规风力涡轮机叶片的形状,并且包含最靠近毂部的根部区域3000、最远离毂部的轮廓区域或翼型区域3400以及在根部区域3000和翼型区域3400之间的过渡区域3200。当叶片安装在毂部上时,叶片1000包含面向叶片1000的旋转方向的前边缘1800和面向前边缘1800的相对方向的后边缘2000。

翼型区域3400(也称为轮廓区域)具有就生成升力而言的理想或几乎理想的叶片形状,然而由于结构上的考虑,根部区域3000具有基本上圆形或椭圆形的横截面,这例如使得将叶片1000安装到毂部更容易且更安全。根部区域 3000的直径(或弦)沿着整个根部区域3000可以是恒定的。过渡区域3200具有从根部区域3000的圆形或椭圆形形状逐渐变化成翼型区域3400的翼型轮廓的过渡轮廓。过渡区域3200的弦长度通常随着与毂部的距离r的增大而增大。翼型区域3400具有翼型轮廓,该轮廓具有在叶片1000的前边缘1800与后边缘2000之间延伸的弦。弦的宽度随着与毂部的距离r的增大而减小。

叶片1000的肩部 4000限定为叶片1000具有其最大弦长度的位置。通常将肩部4000提供在过渡区域3200和翼型区域3400之间的边界处。

应注意,叶片的不同部分的弦通常不位于共同的平面中,因为叶片可能被扭转和/或弯曲(即,预弯),因此为弦平面提供对应地扭转和/或弯曲的趋向(course),这是最常见的情况,以补偿取决于距离毂部的半径的叶片的局部速度。

图3A例示了包含单个纤维层(即,第一纤维层 10)的非织造织物 2的实施方案。图3B中例示了区域A中的纤维层10的近视图。第一纤维层 10包含沿着第一纤维方向12彼此邻近并且紧密相邻布置的第一组多根纤维11(参见图3C)。

通过多条缝合线将第一组多根纤维11缝合在一起,以例如保持多根纤维在第一纤维方向12上相对于彼此的布置,以例如形成结合的层结构,即,非织造织物。在图3A中显示的实施方案中,多条缝合线包括第一缝合线50、第二缝合线60和第三缝合线70。沿着垂直于第一纤维方向 12的第一缝合方向55布置第一缝合线50。沿着第二缝合方向65布置第二缝合线 60,并且沿着第三缝合方向 75布置第三缝合线 70。在本实施方案中,第二缝合方向65和第三缝合方向75与第一缝合方向55平行。因此,第一组多条缝合线(包括第一缝合线50、第二缝合线60和第三缝合线70)全部沿着非织造织物的第一缝合方向55彼此平行地布置,并且全部从非织造织物 2的第一边缘3延伸到非织造织物2的第二边缘4,例如沿着非织造织物2的整个宽度延伸。

图3C示意性例示了相对于第一缝合方向 55的第一纤维方向 12。在图3C中,第一纤维方向 12 与第一缝合方向55之间的角度为90度。当非织造织物 2仅仅包含单个纤维层时,与纤维方向垂直的缝合方向提供了特别牢固的织物。然而,在其它实施方案中,可按与第一纤维方向12相比不同的角度a(优选按30-90度之间的最小角度)布置缝合方向55。此外,不同的缝合线可具有不同的缝合方向,并且一些缝合线可穿过其它缝合线。

在图3A中,缝合线彼此按一定距离布置,各缝合线之间的距离相同,以例如提供横跨非织造织物的均匀缝合图案。这样,非织造织物将遍及该非织造织物具有至少一些相同性质,例如强度。此外,多条缝合线50、60、70全部从非织造织物2的第一边缘3延伸到第二边缘4。

缝合线50、60、70全部包含包括初级线的一种或更多种线。因此,第一缝合线50包含第一初级线51,第二缝合线包含第二初级线 61,且第三缝合线包含第三初级线71。初级线51、61、71中的至少一种或更多种(例如第一缝合线50的第一初级线51)包含粘合剂。通过在非织造织物2的一个或更多个区域中使用包含粘合剂的线,可控制非织造织物的不同区域内粘合剂的量。这样,还可控制非织造织物的刚性和粘附性能。

图4A例示了包含超过一个纤维层(例如两个纤维层)的非织造织物2的实施方案,包括第一纤维层10和第二纤维层20。第一纤维层10包含彼此相邻布置且沿着第一纤维方向12延伸的第一组多根纤维(未显示)。第二纤维层 20包含彼此相邻布置且沿着与第一纤维方向12垂直的第二纤维方向22延伸的第二组多根纤维(未显示)。

通过多条缝合线将第一组多根纤维和第二组多根纤维缝合在一起,以例如保持各层中多根纤维相对于彼此的布置,并且以例如保持两个纤维层中多根纤维相对于彼此的布置。在图4B中显示的实施方案中,多条缝合线包括第一组多条缝合线,其包括第一缝合线50、第二缝合线60和第三缝合线70,全部沿着第一缝合方向55彼此平行布置(图4C)。多条缝合线分隔一定距离,其在各缝合线之间基本上相同。

图4C示意性例示了第一纤维方向12、第二纤维方向22和第一缝合方向55。在图4C中,第一纤维方向 12 和第二纤维方向 22之间的纤维角度为90度。当非织造织物包含两个或更多个纤维层时,缝合方向优选从纤维方向之一偏离一半的纤维角度。因此,当第一层10和第二层20之间的纤维角度为90度时,多条缝合线优选按相对于第一纤维方向12和/或第二纤维方向22中的每一个为45度的缝合方向布置(如图4B中所例示)。这是有利的,因为相对于第一纤维层和第二纤维层中多根纤维的方向的此类缝合方向提供了牢固的织物。

图5例示了非织造织物中四种不同的缝合图案,该非织造织物包含一个或更多个纤维层,其各自包含沿着各自的纤维方向布置的多根纤维。图5中例示的缝合图案是缝合图案的不同实施方案,用以例示本发明的不同实施方案之间可存在的多样性。

在图5A中,非织造织物包含多条缝合线,包括沿着第一缝合方向延伸的第一组多条缝合线和沿着第二缝合方向延伸的第二组多条缝合线。第一组多条缝合线包括第一缝合线50a、第二缝合线60a、第三缝合线70a、第四缝合线80a和第五缝合线90a,且第二组多条缝合线包括第一缝合线50b、第二缝合线60b和第三缝合线70b。各缝合线之间的距离基本上相同。第一组多条缝合线各自从非织造织物 2的 第一边缘 3延伸到第二边缘 4 。

在图5B中,非织造织物包含多条缝合线,包括沿着第一缝合方向延伸的第一组多条缝合线和沿着第二缝合方向延伸的第二组多条缝合线。第一组多条缝合线包括第一缝合线50a、第二缝合线60a、第三缝合线70a和第四缝合线80a,而第二组多条缝合线包括第一缝合线50b、第二缝合线60b、第三缝合线70b、80b。各缝合线之间的距离基本上相同。

在图5C中,非织造织物包含多条缝合线,包括沿着第一缝合方向延伸的第一组多条缝合线,其包括第一缝合线50、第二缝合线60、第三缝合线70、第四缝合线80和第五缝合线90。各缝合线之间的距离基本上相同。

在图5D中,非织造织物包含多条缝合线,包括沿着第一缝合方向延伸的第一组多条缝合线和沿着第二缝合方向延伸的第二组多条缝合线。第一组多条缝合线包括第一缝合线50a、第二缝合线60a、第三缝合线70a、第四缝合线80a和第五缝合线90a,而第二组多条缝合线包括第一缝合线50b、第二缝合线60b、第三缝合线70b、第四缝合线80b和第五缝合线90b。第一组多条缝合线各自从非织造织物的第一边缘 3延伸到第二边缘 4,并且布置为与第二组多条缝合线垂直。第二组多条缝合线从非织造织物的第三边缘 5延伸到第四边缘6,并且布置为与第一组多条缝合线垂直。第一组多条缝合线各自之间的距离基本上相同,并且第二组多条缝合线各自之间的距离基本上相同,但是与第一组多条缝合线之间的距离不同。

图6-8显示了可如何通过变化缝合图案、缝合类型、接缝尺寸来改变在非织造织物的不同区域内存在于非织造织物的表面上的粘合剂的量的实例,例如通过针对一条缝合线使用具有不同材料的超过一种线且/或改变不同缝合线中使用的线。

图6A例示了包含多条缝合线的非织造织物 2,其包括第一缝合线50、第二缝合线60和第三缝合线70。多条缝合线50、60、70全部沿着相同的缝合方向(即,第一缝合方向)延伸。多条缝合线50、60、70全部从非织造织物 2的第一边缘3延伸到第二边缘4。各缝合线之间的距离基本上相同。图6中例示的各缝合线包含不同的缝合线图案。

第一缝合线 50具有锯齿缝合线图案,其具有宽度w (参见图6B),并具有第一初级线51。

第二缝合线60具有菱形的缝合线图案,其具有宽度w (参见图6B),并具有第二初级线 61和第二二级线 62。两种线 61、62可由相同的材料制备或者可由不同的材料制备。例如,第二初级线61可包含粘合剂,而第二二级线62可不包含粘合剂。

第三缝合线70包含直线缝合线图案,并具有第三初级线71。

图7A例示了包含多条缝合线的非织造织物 2,其包括第一缝合线50、第二缝合线60和第三缝合线70。多条缝合线 50、60、70全部沿着相同的缝合方向(即,第一缝合方向)延伸。多条缝合线50、60、70全部从非织造织物 2的第一边缘 3延伸到第二边缘4。各缝合线之间的距离d基本上相同。

图7中例示的各缝合线 50、60、70 具有相同的缝合线图案(即,直线),但是全部具有不同的接缝尺寸 ss 和/或接缝类型。

第一缝合线 50具有连续接缝类型,其中线沿着非织造织物2的上表面的整个长度存在。第二缝合线60具有非连续接缝类型,其中线仅仅沿着非织造织物的上表面的某些长度存在,因为其被不含任何线的小空间中断。第三缝合线70也具有非连续接缝类型,其仅仅沿着非织造织物的上表面的某些长度存在,因为其被不含任何线的空间中断。第三缝合线70的接缝尺寸 ss 大于第二缝合线 60的接缝尺寸ss,并且因此相比于第二缝合线 60中的较小接缝,各接缝将更多的纤维结合在一起。此外,第二缝合线的接缝尺寸ss本身大于各接缝之间的空间,并因此第三缝合线比第二缝合线覆盖更多的表面。

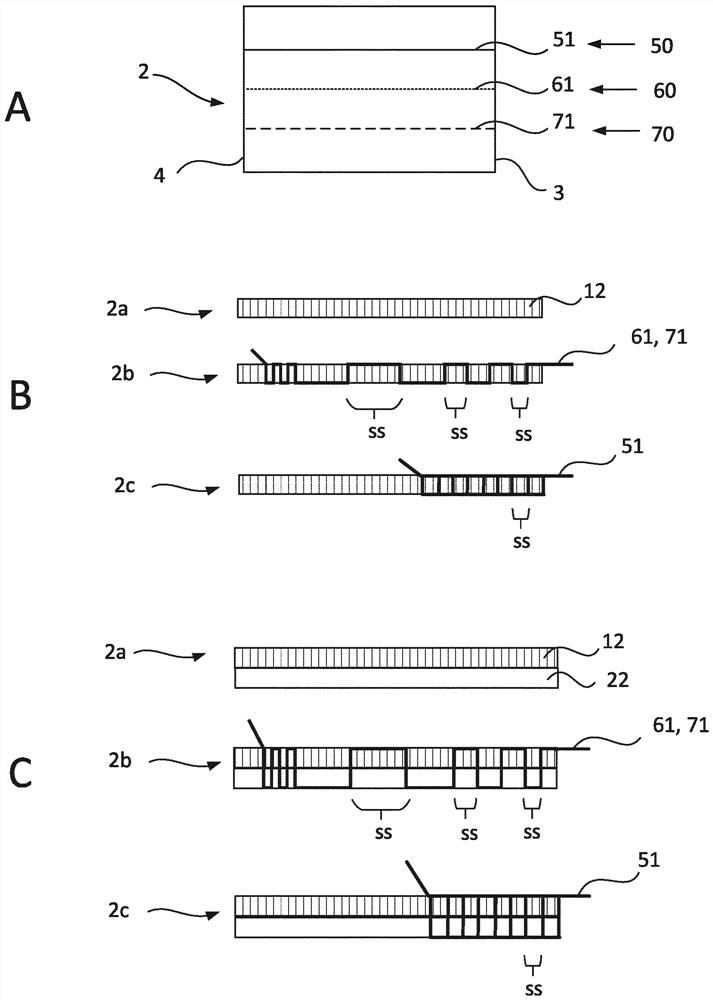

图7B例示了具有单个纤维层 12的三种非织造织物2a、2b、2c的横截面视图。非织造织物 2a 没有沿着横截面的缝合。非织造织物2b具有缝合线,其具有非连续接缝类型,即,其中线仅仅沿着非织造织物的上表面和下表面的某些长度存在的接缝类型,因为其被不含任何线的小空间中断。接缝尺寸 ss沿着缝合线变化,从具有小接缝的左侧开始,演变到较大的接缝,且然后再次演变到较小的接缝。非织造织物 2c显示连续的接缝,其中线沿着非织造织物的上表面和下表面的整个长度存在,并且接缝尺寸持续相同。

图7C例示了三种非织造织物2a、2b、2c的横截面视图,所述非织造织物具有两个纤维层,包括第一纤维层10和第二纤维层20。除了具有两个层,图7C中例示的织物与图7B的织物相同。

接缝尺寸 ss和缝合类型有助于决定存在于非织造织物的上表面或下表面处(即,与一个或两个其它层接触)的线的量。接缝尺寸 ss进一步决定织物的刚性和强度。接缝尺寸ss优选在0.05-0.5cm之间。缝合类型可以是本领域技术人员已知的任何缝合类型。这样,可简单通过改变接缝尺寸 ss 和/或缝合类型来改变存在于非织造织物的上表面和下表面上的粘合剂的量。

图8A-8C显示了本发明的多个不同实施方案,其中一些区域包含粘合剂,而其它区域不包含粘合剂或包含较少量的粘合剂。可通过以下方式来控制不同区域中粘合剂的量:在一些缝合线中使用包含粘合剂的线,而在其它缝合线中使用不包含粘合剂的线,且/或在各缝合线中使用超过一种线,其中一些线包含粘合剂,而其它线不包含粘合剂。

图8A显示了包含一个或更多个层的非织造织物2。通过多条缝合线将多根纤维缝合在一起,以例如保持多根纤维相对于彼此的布置,以例如形成结合的层结构,即,非织造织物 2。在图8A中显示的实施方案中,多条缝合线包括第一缝合线50、第二缝合线60、第三缝合线70、第四缝合线80和第五缝合线90,全部沿着第一缝合方向55平行布置。

在图8A中,通过比第二缝合线和第四缝合线的初级线 61、81粗的线条来例示第一缝合线、第三缝合线和第五缝合线的初级线 51、71、91。然而,这并非例示一些线实际上比其它线厚,却仅仅例示存在着具有不同性质的两种类型的线。例如“较厚的” 线可例示包含粘合剂的线,而“较薄的” 线可例示不包含粘合剂的线。这样,非织造织物的一些区域包含粘合剂,而其它区域不包含粘合剂或包含较少量的粘合剂。在图8A中,非织造织物 2在各交替线中包含粘合剂。

图8B显示了包含一个或更多个层的非织造织物2。通过包括第一组多条缝合线和第二组多条缝合线在内的多条缝合线将多根纤维缝合在一起,以例如保持多根纤维相对于彼此的布置,以例如形成结合的层结构,即,非织造织物 2。在图8B中显示的实施方案中,第一组多条缝合线包括第一缝合线50a、第二缝合线60a、第三缝合线70a、第四缝合线80a和第五缝合线90a,全部沿着第一缝合方向55布置,而第二组多条缝合线也包括第一缝合线50b、第二缝合线60b、第三缝合线70b、第四缝合线80b和第五缝合线90b,全部沿着与第一缝合方向 55垂直的第二缝合方向 65布置。

在图8B中,通过比其余缝合线粗的线条来例示第一组多条缝合线和第二组多条缝合线中的第一缝合线和第五缝合线的初级线61a、91a、61b、91b。然而,这并非例示一些线实际上比其它线厚,却仅仅例示存在着具有不同性质的两种类型的线。例如“较厚的” 线可例示包含粘合剂的线,而“较薄的” 线可例示不包含粘合剂的线。这样,非织造织物的一些区域包含粘合剂,而其它区域不包含粘合剂或包含较少量的粘合剂。在图8B中,包含粘合剂的区域是接近非织造织物 2的外周的区域。

图8C显示了包含一个或更多个层的非织造织物2。通过多条缝合线将多根纤维缝合在一起,以例如保持多根纤维相对于彼此的布置,以例如形成结合的层结构,即,非织造织物 2。在图8C中表示的实施方案中,多条缝合线包括第一缝合线50、第二缝合线60、第三缝合线70、第四缝合线80和第五缝合线90,全部沿着第一缝合方向55布置。

第一缝合线50和第五缝合线90各自包含初级线,即,第一缝合线包含第一初级线51,而第五缝合线包含第五初级线 91。第一初级线 51和第五初级线 91从非织造织物 2的第一边缘 3 延伸到第二边缘 4。

此外,第二缝合线60、第三缝合线70和第四缝合线80各自包含初级线、二级线和三级线,例如第二缝合线包含第二初级线 61、第二二级线 62和第二三级线 63。第一缝合线60、第二缝合线70和第三缝合线80的初级线61、71、81分别从第一边缘 3延伸到非织造织物2内的第一中间位置。第一缝合线60、第二缝合线70和第三缝合线80的三级线 63、73、83分别从第二边缘 4延伸到非织造织物 2内的第二中间位置。第一缝合线 60、第二缝合线70和第三缝合线80的二级线 62、72、82分别从非织造织物中的第一中间位置延伸到第二中间位置。

在图8C中,各缝合线的初级线 51 以及第二缝合线、第三缝合线和第四缝合线的三级线例示为比第二缝合线、第三缝合线和第四缝合线的二级线厚。这并非例示一些线实际上比其它线厚,却仅仅例示存在着具有不同性质的两种类型的线。例如,“较厚的” 线可例示包含粘合剂的线,而“较薄的” 线可例示不包含粘合剂的线。这样,非织造织物的一些区域包含粘合剂,而其它区域不包含粘合剂或包含较少量的粘合剂。在图8C中,包含粘合剂的区域是接近非织造织物的外周的区域。

图9A是布置在彼此之上并缝合在一起(未显示缝合)以形成非织造织物2的第一纤维层10和第二纤维层20的示意性横截面视图。

图9B是显示将多个非织造织物堆叠以形成固结的预成型件 100的示意性横截面视图。固结的预成型件 100的形成可包括加热堆叠的非织造织物。

图10A是贯穿在制造风力涡轮机叶片部件(例如叶片半壳体)的方法中使用的模具110的示意性横截面视图。该模具包含模制表面111,其限定了成品风力涡轮机叶片的外表面,这里如叶片的压力侧所示。

将包含多个纤维层的预成型件布置在模制表面上,然后是树脂浸渍和固化,以形成风力涡轮机叶片的外壳体。

图10B显示了三个预成型件100a、100b、100c,将其成形和定尺寸,使得可将它们布置在模制表面 111上,且图10C显示了布置在模制表面 111上的三个预成型件100a、100b、100c。然后,用树脂浸渍(例如通过真空辅助树脂转移模制(VARTM))预成型件任选连同另外的纤维层。

应注意,根据本发明的非织造织物可在所有方向 (厚度除外,厚度小于0.6 cm)具有0.5-50米之间的尺寸。优选地,非织造织物具有小于0.6 cm的厚度、0.5-1.5米的宽度和0.5-200米的长度,使得其可沿着长度方向卷绕。因此,缝合线的数量可以非常大。此外,非织造织物虽然用于例示的目的被显示为矩形物体,但是还可具有其它形状。

参考标记列表

2 非织造织物

3 第一边缘

4 第二边缘

5 第三边缘

6 第四边缘

10 第一纤维层

11 第一组多根纤维

12 第一纤维方向

20 第二纤维层

21 第二组多根纤维

22 第二纤维方向

30 第三纤维层

31 第三组多根纤维

32 第三纤维方向

40 第四纤维层

41 第四组多根纤维

42 第四纤维方向

50 第一缝合线

51 第一初级线

52 第一二级线

53 第一三级线

54 第一四级线

55 第一缝合方向

60 第二缝合线

61 第二初级线

62 第二二级线

63 第二三级线

64 第二四级线

65 第二缝合方向

70 第三缝合线

71 第三初级线

72 第三二级线

73 第三三级线

74 第三四级线

75 第三缝合方向

80 第四缝合线

81 第四初级线

82 第四二级线

83 第四三级线

84 第四四级线

85 第四缝合方向

90 第五缝合线

91 第五初级线

100 预成型件

110 预成型件模具

111 模制表面

113 外壳体部件

200 风力涡轮机

400 塔架

600 机舱

800 毂部

1000 叶片

1400 叶片尖端

1600 叶片根部

1800 前边缘

2000 后边缘

2200 俯仰轴线

3000 根部区域

3200 过渡区域

3400 翼型区域

4000 肩部 / 最大弦的位置

w 缝合线图案的宽度

ss 接缝尺寸

- 用于纺织物的包含纳米填料和黄连浸提物的聚氨酯涂料制备方法

- 一种用于制备电线电缆护套材料的包含污泥与聚氯乙烯的原料粒子及其制备方法

- 集成导电聚合物粘合剂组合物、该粘合剂组合物的制备方法、包含该粘合剂组合物的储能装置、包含由该粘合剂组合物形成的感测部的传感器,及包含该粘合剂组合物作为活性成分的防腐涂料组合物

- 粘合剂及制备含所述粘合剂固定的环糊精的织物的方法